SAPQM后台配置详解DOC.docx

《SAPQM后台配置详解DOC.docx》由会员分享,可在线阅读,更多相关《SAPQM后台配置详解DOC.docx(36页珍藏版)》请在冰豆网上搜索。

SAPQM后台配置详解DOC

SAPQM后台配置详解

一.基本设置

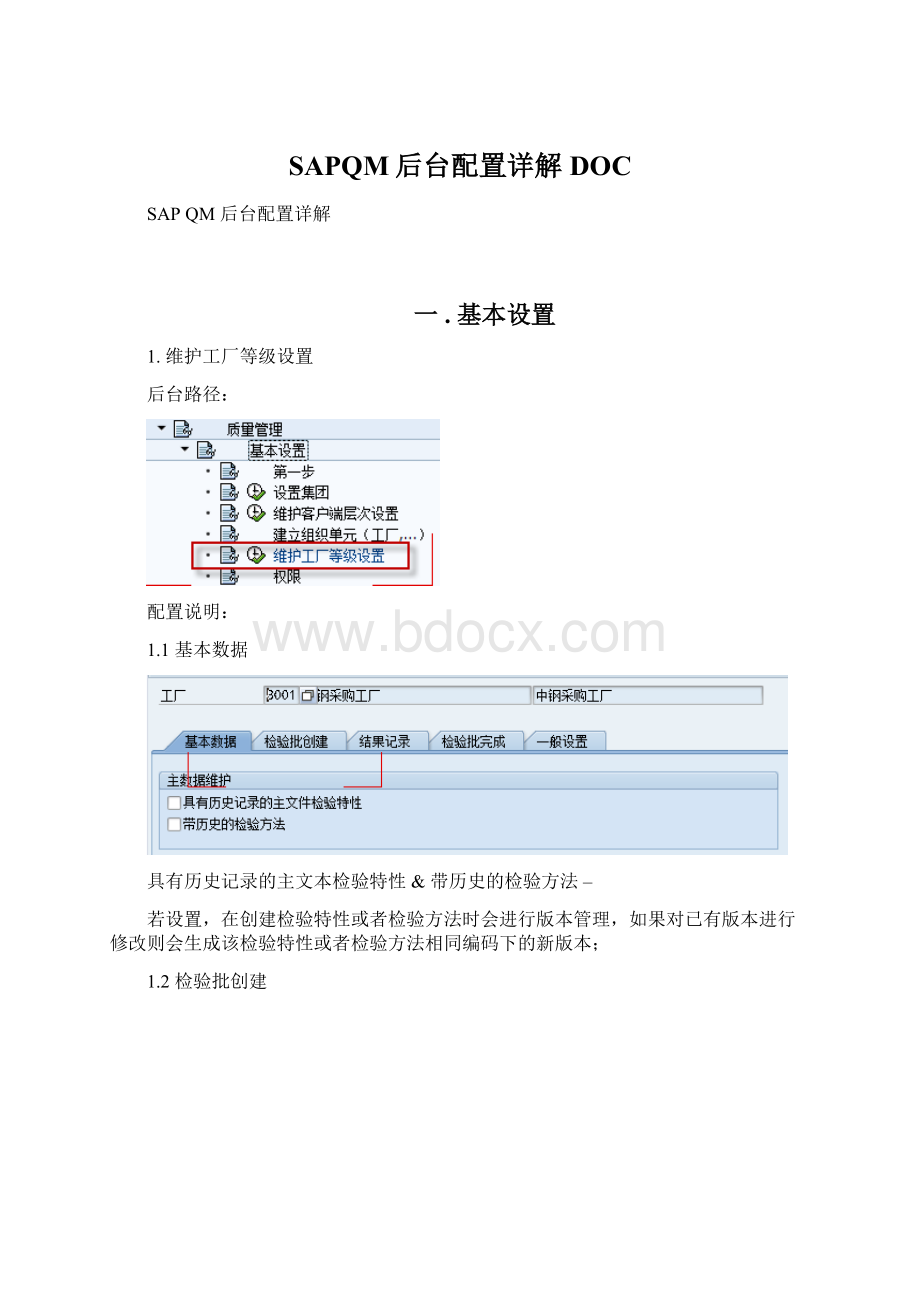

1.维护工厂等级设置

后台路径:

配置说明:

1.1基本数据

具有历史记录的主文本检验特性&带历史的检验方法–

若设置,在创建检验特性或者检验方法时会进行版本管理,如果对已有版本进行修改则会生成该检验特性或者检验方法相同编码下的新版本;

1.2检验批创建

输入收获容器数—

这里总共有两个选项“可能的容器数目记录”“需要的容器数目记录”系统中使用批容器数目来定义物料采样图中的采样数目;

检验库存检验类型—

总共两选项“QM激活检验库存检验批”“库存转储”,分别代表激活相关库存检验类时质检库存是可用的,以及库存转储检验时可用的;

批账户分配—

分为“订单类型,单个标识”“订单类型,汇总标识”,只有在创建检验批时创建QM订单进行质量管理成本核算时才会用到;

采样过程预设—

这里只是做一个工厂级别的默认设置,比如在“批量检验”时是如何采样的,在“检验点检验”时是如何采样的,在启用工厂设备管理(PM)时是如何采样的等等

预设定批创建—

这里给检验批创建时特性以及缺陷做了权重的设定。

1.3结果记录

结果记录—

“汇总记录”表示当检验采样数量=1时使用汇总记录的方式,“闲置边界分类”若是勾上表示定量特性一定会有上下限;

“采样开始值”只用于多重采样这里设定了采样号的初始值,“物理采样间隔”用于多重采样这里设定了多重采样增量;

“记录配置”设定了检验批结果记录的后台功能,如检验结果自动保存关闭等等,“信息类别小数点”这里设定了当小数点超出范围时系统的警告消息;

自由定义检验点,工厂维护,样本管理—

“检验点字段合并”设定了检验点的默认值,“部分批分配”设定了检验批量的分配原则;

检验点评估建议—

这里设定了判定过程中工厂,选择集,代码以及代码组的默认值。

1.4检验批完成以及一般设置

存货过账—

“成本控制”,“成本中心:

废品”,“成本中心:

毁坏的”仅用于启用了检验批成本控制功能的前提下;“样品仓储地点”,这里设定了检验批采样数量最后入库的库位;

自动使用决策—

“跳过批延迟时间”,仅用于启用动态修改规则且检验阶段到skip的情况,这里设定了在skip阶段下检验批创建后做自动决策前的延迟时间;

“等待时间”仅用于启用动态修改规则且检验阶段到skip的情况,这里设定了在该阶段检验批做自动决策前的等待时间。

一般设置—

“检验批搜索”通过选择日期确定了检索日期的开始结束时间(结束:

当前日期,开始:

当前-选择期间)

二.质量计划

1.基本数据—目录

路径:

1.1定义缺陷分类

配置说明:

“质量记分”供应商评估功能中质量指标的评估分数;

“允许的缺陷分类”如果打上该标志,即使特性结果记录评估为接受,依然可以为该特性做该缺陷分类的缺陷;

“结果记录中的下一个功能”若选“工作流链接”则在结果记录后会自动调用相应workflow,若选“激活质量通知”则在记录缺陷后自动触发创建质量通知,若选“无下一个功能”则不会有后续调整

1.2定义目录类型

配置说明:

“允许的选择集”表示允许使用该目录下的代码组代码创建选择集;

“评估需求”表示对于该目录的选择必须使用“接受”和“拒绝”来进行评估,一般只针对定性特性所用的“属性”“用法决定”目录类型;

“撤销激活”表示会将已经打上删除标记目录代码或代码组所对应的记录设置为未激活状态;

“后续操作”表示可以分配一个后继程序给选择集代码。

1.3编辑目录选择集

1.3.1编辑目录代码组以及代码

下图为代码组TX001以及TX001下的代码

1.3.2编辑选择集

选择集为目录代码组的一个子集,是针对不同工厂而设定的

下图为选择集JC0001以及选择集下代码,可以看到这些选择集下的代码都是从目录3代码组ZH001中选取的

由于目录3设定了“评估需求”所以需要为其设定一个评估代码,“后续操作”因为没有勾选所以可以在选择集中指定后续操作的程序,

2.基本数据—检验特性,检验方法

路径:

2.1定义控制标识符缺省值

创建检验特性时有一个字段叫做重置标识

其中可以选择的数据即后台定义的标识符码

标识符码设定了检验特性“控制标识符”的初始值,这样在创建检验特性时就不用再手动设定“控制标识符”了

2.2定义特性权重

配置说明:

“加权因子”为计算质量分数提供了与权限类分数相乘的加权因子;

“不允许跳过”勾选后如果某特性被设定为关键特性则该特性在检验时为必检项目。

2.3检验员资格&容差代码

检验员资格—

设定了该特性所需检验员资质

容差代码—

容差代码设定了定量特性合格的范围等

这些数据都是在检验特性中进行维护

2.4特性份额的估计

2.5定义编号范围

2.5.1检验特性编号范围

配置说明:

这里设定了在特定工厂下检验特性编号范围,Ext表示允许检验特性编号允许外部给号

2.5.2检验方法编号范围

同检验特性编号范围

3.基本数据—采样,SPC

路径:

3.1定义样本确定

3.1.1定义样本类型

这里分为固定采样,全检,采样方案样本确定以及根据百分比采样

配置说明;

“使用被冻结”表示该采样类型不能再被使用。

3.1.2采样确定调整规则—

配置说明:

“模块名”中指定的是执行采样过程的功能模块名字

3.2定义检验严格性

该配置适用于采用采样方案并且使用动态修改规则的情况

3.3定义评估模式

配置说明:

定义—

SAP提供了根据不合格数量评估,缺陷评估,S方法评估,代码评估等评估模式。

评估规则—

每个评估模式都会对应一种评估规则,这里500评估模式对应的规则为50手工评估

特殊标志—

“冻结的评估模型”表示该评估模型不起作用

3.4评估规则

配置说明:

SAP提供了多种评估规则以供选择;

评估规则中可以设定多次采样;

对于评估规则有特定的功能模块执行其功能。

4.检验计划—一般

路径:

4.1分配任务清单类型给物料类型

这里定义了每个物料类型能够创建人物清单的类型,如图配置物料类型A001到A008能够创建检验计划任务。

SAP中任务类型总共有如下几种,其中有大家比较熟悉的N,也就是工艺路线之中的任务,还有R定额工艺路线中的任务。

4.2定义任务清单用途

这里设定了任务清单是针对那种检验类型的检验,也就是任务清单具体是做哪个业务流程中的检验,这里设定的用途会和检验类型做关联。

4.3任务清单状态

这里保存了一些任务清单的状态,一般在下达检验计划之时就会将其设置成下达状态,否则检验计划不能使用。

配置说明:

“下达符”勾上下达符后处于该状态的检验计划是有效的;

“成本”,勾上后检验计划可以与成本核算相关;

“连续核查”,勾上后表示在保存该状态前SAP会不断检查检验计划中数据的一致性。

(项目系统(PS)和工厂维护(PM):

无法执行这些区域的一致性检查。

如果在此进行设置,则忽略此标识。

质量管理(QM)和产品计划(PP):

检查对象

可能的不一致性

标准顺序

标准顺序的有效周期与头部并不一致。

操作和子操作编号

多次分配相同编号。

分支和返回操作

分支操作大于返回操作。

删除序列中的分支或返回操作。

在选择顺序中的最小操作编号小于标准顺序中的分支操作。

在选择顺序中的最大操作编号大于标准顺序中的返回操作。

计量单位

头部单元与参考操作集合的单位不一致。

批量范围

选择顺序的批量范围超出了头部的批量范围。

头部或选择顺序的批量范围超出了参考操作集合的批量范围。

检验特性

在操作的控制码中设置检验特性标识,然而,

对此操作不存在检验特性。

处理行业的产品计划(PP-PI)

检查对象

可能的不一致性

操作或阶段编号,其它资源,流程指令和特征

多次分配相同编号。

检验特性

在操作或阶段控制码中设置检验特征标识。

然而,对操作或阶段不存在检验特性。

)

4.4计划员组

此处定义了对于检验计划进行维护的计划员组

4.5定义缺省值参数文件

通用缺省值&标准缺省值

通用缺省确定了检验计划下达时表头的一些基础数据

标准缺省值里设定了工序中特性序号的增量,采样单位以及采样数量

4.6定义字段选择

这里定义了创建检验计划时的一些字段的状态

4.7定义文本宽度

这里确定了检验计划中长文本框中文本的宽度

4.8维护检验计划编码范围&工序集的范围

4.9定义检验点标识符

检验点针对的是生产过程检,字段中对于每个检验点可以自定义检验点文本,这样在每次检验点检验时就会跳出这些需要输入的文本:

评估中,对于检验点使用何种判定代码可以设定

功能模块设定了一些后续处理~

5.检验计划—工序

路径

5.1定义检验工序控制码

工序控制码中的参数对业务做了一定的控制,上图所需特性若是勾上说明该工序之中必须要有检验特性

如果工序是生产相关还会做一些成本能力需求方面的控制。

5.2定义用户字段

前台工序字段

顾名思义是用户在检验计划中自定义的一些文本字段

5.3工作中心—资格

对应前台

6.检验计划—工程工作台

路径:

6.1定义工作范围

这里定义了表头以及工序所工作区所包含的内容。

6.2定义字段选择,定义了检验计划的一些屏幕显示字段。

三.质量检验

1.检验批建立

1.1维护检验类型

配置说明:

实际采样类型—针对实际采样进行的分类

UD选择集—这里设定了在做该检验类型判定的时候它唯一能使用的选择集

记录视图—这里设定了汇总的格式以及如果做对缺陷做质量通知单时通知单的类型

任务清单使用—检验类型所对应能够使用的任务清单Usage,在对物料创建检验计划时针对物料已经维护的检验类型在检验计划表头

控制码—在对该检验类型物料创建检验计划时自动使用该控制码,控制码是对工序数据的一种控制。

1.2维护检验批来源&分配检验类型

检验批来源是SAP系统提供的原始检验检验来源,不能对于该来源进行改动甚至添加,只能通过创建检验类型的方式分配给原始来源,并在检验类型中做具体业务的设定。

对于每个检验批来源都会设定一个任务清单类型,把每个检验类型分配给该检验批来源

1.3检验批编号范围

定义检验批的编码规则;

1.4定义检验类型缺省值

该配置用于设定在物料主数据质量视图中不同检验类型对应的数据缺省值。

1.5货物移动检验--检验处理无效移动类型

这里设定不产生检验批的移动类型

1.6设定生产,发货,工厂管理中的检验设定,不作详述。

2.检验批的完成

路径:

2.1维护使用决策目录

这里就是目录及选择集的设定,间检验计划—基本数据—目录;

2.2质量计分过程

供应商评估质量标准相关,不作详述;

2.3自动决策,后继动作,不再详述。

2.4定义存货过账

在UD判定的时候会有一个存货过账处理,这时候会根据选择的UD代码调用不同的移动类型将质检物料或转移库存状态或转移库位或物料转物料等等,这