AKMASTER实验规范中文版.docx

《AKMASTER实验规范中文版.docx》由会员分享,可在线阅读,更多相关《AKMASTER实验规范中文版.docx(84页珍藏版)》请在冰豆网上搜索。

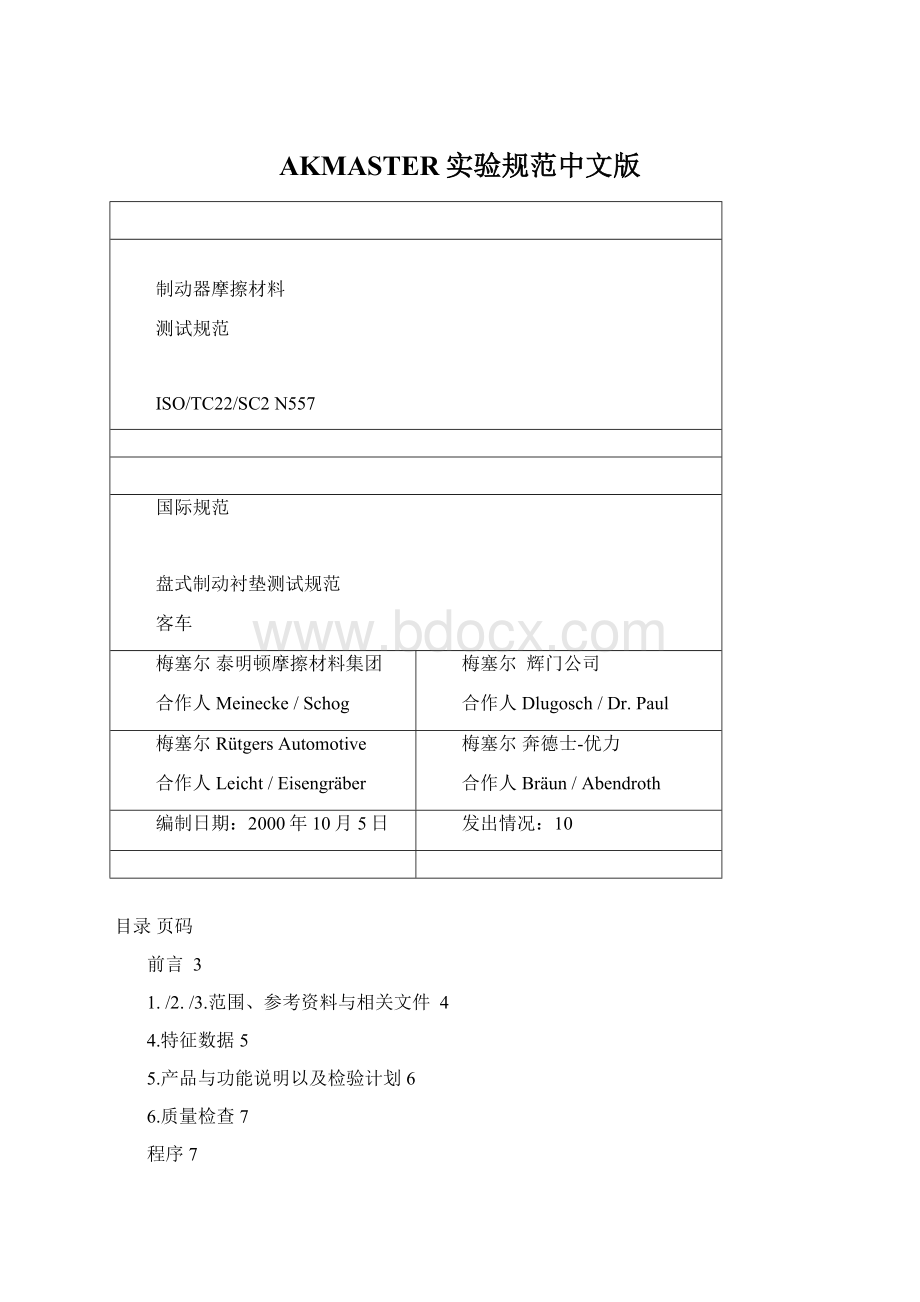

AKMASTER实验规范中文版

制动器摩擦材料

测试规范

ISO/TC22/SC2N557

国际规范

盘式制动衬垫测试规范

客车

梅塞尔泰明顿摩擦材料集团

合作人Meinecke/Schog

梅塞尔辉门公司

合作人Dlugosch/Dr.Paul

梅塞尔RütgersAutomotive

合作人Leicht/Eisengräber

梅塞尔奔德士-优力

合作人Bräun/Abendroth

编制日期:

2000年10月5日

发出情况:

10

目录页码

前言3

1./2./3.范围、参考资料与相关文件4

4.特征数据5

5.产品与功能说明以及检验计划6

6.质量检查7

程序7

产品质量预先计划与测试计划8

活动矩阵9

.专有技术保护的证明材料12

完整衬垫的测试与要求12

物理数据13

7.2.1/2/3密度、孔隙率以及pH指数13-14

力学性能与热性能15

7.3.1剪力与粘结剂15

7.3.2热压缩系数以及冷压缩系数17

7.3.3导热性19

7.3.4衬垫膨胀20

7.3.5防腐蚀性-背板涂层21

摩擦行为、系数与测试程序21

证明材料27

计算制动转矩的公式27

附录:

衬面数据表28

8.附录1:

所述之制动转矩33

9.附录2:

AKMaster的测力计测试50

前言

在汽车产业中,客户与供应商之间的关系在世界范围内快速地变化着。

在竞争日益激烈以及成本压力增加的情况下,汽车制造商将越来越多的责任推向供应商。

面对着汽车产业、国际汽车平台以及国际企业等全球化进程的快速发展,制定关于摩擦衬面开发、发展以及质量保证的国际测试规范是无可辩驳的,也是当务之急。

根据“AK标准”(参见欧洲规范1与2)(AK标准的成员代表摩擦衬面以及客车制动器的大多数欧洲制造商)、德国摩擦材料产业协会/欧洲摩擦材料制造商协会团队“AK-QS”以及最新的国际测试规范,已经详细制定了国际规范的草案初稿。

为了获得广泛的同意与支持,下列概念与详细资料被提交至国际与国家研究机构以及相关国际企业以及公司集团。

所述的测试程序可根据不同汽车概念、企业特性与市场等适当考虑的因素进行灵活调整。

客户专用路面/驾驶测试以及特别测试补充了产品交付的程序。

本介绍书的基本目的如下:

-把握项目阶段发展并将结果转化为生产。

-增加产品可靠性,同时控制检查成本。

-根据过程稳定性标准确定检查频率。

-制造过程的稳定性比最终检验程序更重要。

现场确定过程介入技术。

-本介绍书涉及一系列控制程序的技术创新。

本介绍书中所述的程序建立在QS-9000/VDA(德国汽车工业联合会)宣传册之上并涵盖了产品质量预先计划的整个过程(从定义阶段到参数确定)。

阶段1-7的定义如下(第6页)。

目的在于将本介绍书引入国际标准中。

1.目的

此等规则介绍了盘式制动衬垫开发的系统化过程及其质量标准评定的测试方法。

在不同供应商测试规范的标准化过程中,现有的测试标准在再现性以及可比性方面有所提高。

一些较无意义的测试规范被更有针对性的测试所取代,甚至在某些情况下被排除。

容差范围以及这些规则所述的测试方法与结果实现了盘式制动衬垫的快速评定。

通过在各个阶段对程序进行统一处理,可确保人们清楚地了解质量管理规则,使得在全球客户与供应商关系中实行此等规则成为可能。

2.范围

本规范中的规则适用于配备有液压制动传动装置的汽车中的盘式制动衬垫。

本规范适用于产品开续进行的批量生产过程中的质量控制。

本质量规范的规则是供应商与制造商一般承诺的一部分,因此也是客户与供应商所订立之合同的一部分。

3.参考资料与相关文件

除这些规则规定的要求之外,下列文件与规则同样适用:

技术图纸与产品规格

故障状态与效果分析

法律要求(欧盟-指导方针以及美国联邦机动车辆安全标准105等)

欧洲摩擦材料制造商协会《特征目录》现行版

相关规范、文件与规则如下:

德国标准53151交叉刻绘

德国标准50021盐雾测试

德国标准53210生锈等级

德国标准53209起泡度

德国标准53167渗透

德国汽车工业联合会621412油漆测试

国际标准化组织6310压缩系数

国际标准化组织6312剪切

国际标准化组织9000ff质量保证准则

德国汽车工业联合会文件“质量管理”

质量体系-9000标准

4.特征数据与参数

ABS

制动圆盘的散热区(被理想化为平板型圆盘)

[m2]

AB

衬垫面积

[cm2]

AK

活塞面积

[cm2]

B

衬垫粘结与抗剪测试后的材料残留物

[%]

C*

制动系数

[-]

F

力

[N]

FAb

剪力

[N]

FB

压缩系数测量用预负荷

[kN]

FP*

压缩系数测量用测试负荷

[kN]

FU

圆周力

[N]

GA

密度测量用空气中衬垫重量

[g]

GB

密度测量用水中衬垫重量

[g]

GBS

制动圆盘重量

[N]

dx

最后一次测试循环中的压缩系数

[µm]

dx400

400℃下的压缩系数

[µm]

dxRT

室温下的压缩系数

[µm]

d1

第一个测试循环中的压缩系数

[µm]

Md

转矩

[Nm]

P

孔隙率

[%]

RT

室温(18-28℃)

[°C]

S

衬垫膨胀、热膨胀

[µm]

Smax

衬垫膨胀、最大值

[µm]

TA

开始温度

[°C]

TE

最终温度

[°C]

V

密度测量用衬垫体积

[cm³]

VB

衬垫磨损

[mm,g]

VS

圆盘磨损

[mm,g]

Wd

热传递

[°C]

a

减速

[%]

c

比热

[J/gK]

n

速度

[min-1]

m

重量

[kg]

t

时间

[s]

ρ

密度

[g/cm³]

ρB

制动压力

[bar]

reff

有效摩擦半径

[m]

α

热传递系数

[W/m²K]

η

效率

[%]

µ

摩擦系数

[-]

µB

维护摩擦系数

[-]

µF

衰减摩擦系数

[-]

µK

冷摩擦系数

[-]

µm

平均摩擦系数

[-]

µmax

最大摩擦系数

[-]

µmin

最小摩擦系数

[-]

5.产品与功能描述

盘式制动衬垫是车轮制动器的重要部分。

在制动操作中,盘式制动衬垫通过制动钳驱动活塞施加的夹紧力紧压旋转的制动圆盘。

汽车动能因而大部分转化为热量。

制动衬垫对制动系统的有效性以及用户使用制动系统的舒适度来说是很重要的。

盘式制动衬垫包括摩擦材料本身、衬垫底板等,有时候也包括消音器、衬垫磨损报警器以及定位或导向元件。

一般情况下,摩擦材料通过粘结工艺粘结在制动底板上,会受到热量以及压力的影响。

衬层可插入摩擦材料与背板之间,以提高粘结力度及其他性能。

传统的摩擦材料主要包括含纤维的材料、粘结剂、防粘剂、金属以及其他填充物。

在相关图纸中给出了摩擦材料类型、背板、消音措施、衬垫弹簧以及衬垫磨损报警器的定义。

6.产品质量预先计划以及测试计划

在中给出了对各个开发阶段的最低测试要求。

原型的开发阶段(阶段1-4)尚未达到一系列标准的工具描述盘式制动系统所使用的分类法及测试。

初步测试(阶段5)描述了采用该系列的工具与过程进行初步生产系列评定测试的范围(根据客户专用测试要求)。

通过过程参数以及过程结果的证明文件及评定来证明制造过程的稳定性。

衬垫制造商应负责连续生产监测中的证明材料以及测试频率。

下文所述测试所得的物理与化学衬垫资料包括从过程链得出的性能和/或特征数据。

因此,化学与物理数据在过程控制评价中不能纳入统计的考虑范围。

但是必须遵守约定的容差。

程序

在汽车测试中对衬垫进行审批,通过测试对衬垫性能进行的同时测定如此处所述。

衬垫的制造商保证通过调整后的、可审查的程序来保持所规定的过程参数的参数、构成以及监控。

下述通过测试测定的过程链末尾的性能数据用于确认所规定的程序得到正确的执行。

处理与测试间的时延不允许出现过程干涉(如SPC控制)。

在成批测试中,完成的衬垫的性能数据测定用于继续证明一致性并可以接受趋势的观察。

这些数据的容差范围测定所需的3个步骤如下:

步骤1:

原型(阶段4)

将原型样本成批测试测定的数值提交后容差的规范。

评定将审批后的数据变化考虑在内。

衬垫数据表或图纸中的“暂定值”字样下注明。

步骤2:

初步测试(阶段5)

批量生产首批(在构成、过程、圆盘以及集合图形确定并符合连续状态的条件下)。

容差与汽车/制动器制造商的一致。

与步骤1以及图纸或衬垫数据表中的条目作比较。

步骤1(初步结果)的变化必须经客户同意。

步骤3:

生产监控

根据此等规则,包括5个其他成批测试(阶段6)。

以统计的角度看这些数据。

图纸及衬垫数据表中的条目与衬垫制造商以及汽车/制动器制造商一致。

根据这些测定的参数,对该系列进行监控。

若需要,可通过待确定的多个成批测试检查偏离误差并将衬垫制造商以及汽车/制动器制造商进行的统计分布考虑在内。

产品质量预先计划以及测试计划

产品质量预先计划

阶段1

阶段2

阶段3

阶段4

阶段5

阶段6

阶段7

定义

核查

复核

参数固定

概念

初始化/预先计划

(项目要求)

先期计划项目

原型设计

初步选择

原型设计

初步测试/

生产件批准程序

1.序批

第2-第6

序批

批量生产

测试计划

阶段

特征

标志

1

2

3

4

5

6

7

概述

目测

+

100%

100%

100%

100%

*

测量

5

5

5

5

*

材料:

密度、PH值、空隙率

T

5

5

5

5

*

物理数据

抗剪力度RTa)

在摩擦测试之后b)

+T

-

3

5

5

*

1Br.set

3Br.Sets

3Br.Sets

1Br.set

*

冷压缩系数(完整的)

+T

≦10

10

10

10

*

热压缩系数400℃

热传递

+

-

3

3

1

*

膨胀

+

-

2

2

1

*

抗腐蚀性(完整的)

+

-

2

2

-

*

摩擦行为***

各自的

摩擦系数转矩=设定常数

T

3Br.Sets

3Br.Sets

1Br.set

*

1Br.set

测力计测试AKMaster标准

***

1Br.set

1Br.set

1Br.set

1Br.set

**

说明:

“T”指定的数值作为倾向代表。

*制造商测试计划的频率及样品大小。

**一般通过测试(程序转矩=设定常数)来测定摩擦系数。

***根据“AKMaster标准”(参见附录2)或客户要求进行惯性测试。

+新衬垫

完整的检测计划应用于新产品或摩擦材料以改变现有产品。

所述制动器衬垫样品数量为最低要求。

对于原型,若已证实零件库存,则可减少样品。

活动计划矩阵

阶段

活动

1

2

3

4

5

6

7

发展目标

×

责任与质量目标

×

初步零件清单

×

初步过程计划

×

特殊产品与过程特征的初步清单

×

产品安全计划

×

设计核查

×

设计检测

×

原型Q计划(控制计划)

×

技术图纸(包括计算机数据)

×

技术规范(参考规范)

×

材料规格

×

图纸与规范的变更

×

设备、工具与装置的新要求

×

特殊产品与过程项目

×

仪表与装置需求

×

可行性分析

×

包装标准与指南

×

项目与过程Q系统评价

×

工艺流程图

×

×

初步过程能力研究

×

特殊特征清单

×

×

测定能力研究

×

×

过程FMEA(过程失效模式及后果分析(P-FEMA)

×

×

批量生产之前的Q计划(控制计划)(生产试验)

×

×

过程说明

×

测试系统分析计划(MSA)

×

初步过程能力研究计划

×

×

包装规范

×

测试系统检查

×

初步过程能力研究

×

生产件批准程序

×

包装评价

×

产品核查测试

×

生产Q计划(控制计划)

×

生产件批准程序/初步测试

×

完成质量计划与管理支持

×

过程能力研究

×

测定能力研究

×

生产试验证明

×

固定参数

×

减少的差量

×

客户满意

×

交货与服务

×

初步规范数值

×

×

供应商保证材料与过程的证明

×

×

×

×

×

×

×

相同材料版本的顺序采样将测试次数降低至*

×

×

在原型阶段进行的修改从阶段4开始

×

根据规范,客户专用测试次数

×

×

专有技术保护的证明材料

衬垫制造商保证其将维护经核实的Q管理系统,该Q管理系统应符合汽车工业要求并由固定的第三方审查。

这同样涵盖内部审查以及客户过程审查。

在这类活动的范围内,衬垫制造商获得过程/材料以及最终产品/贯穿原型过程链至批量生产的过程参数的证明材料。

通过复核证实这整齐、可审查的证明材料。

通过第三方审查证明与专有技术相关的信息(如组成/过程参数以及过程等),但不揭露此等信息。

客户自许其不会揭露通过第二方审查获得的信息(无论以报告的形式或以口头的形式)。

检查与要求-衬垫与弹簧组件

7.1.1目测

盘式制动衬垫不可存在会削弱其功能的缺陷。

在“根据所提供的”条件下对衬垫进行检验。

下列检查只能在无缺陷的制动器衬垫中进行。

7.1.2尺寸

待测盘式制动器衬垫的尺寸必须与适当现行图纸一致。

7.1.3材料

衬垫制造商必须保证并证明材料质量以及加工的一致性。

发放的一批产品作为所有生产批次的参考。

潜在测试过程如下:

TGA热重量分析

TMA热机械分析

PGC热解气相色谱

DSC微分扫描量热法

EDX电子微分X射线法

摩擦材料不仅必须具有摩擦新能(如摩擦稳定性以及系数水平等),还应具有物理性能(如强度、硬度、阻尼能力以及温度行为等,这些可能是特殊制动器所需要的)。

衬垫背板的材料、绝缘薄垫片,止动弹簧以及衬垫磨损报警器必须与相关图纸说明一致。

物理数据

7.2.1密度

定义:

摩擦衬垫的密度ρ为正常情况下,摩擦材料的质量与体积之间的比值。

(参见德国标准1306)

7.2.1.1确定方法

摩擦材料的密度通过水置换法来确定。

此程序建立在阿基米德原理的基础之上。

这是说一物体完全浸入水中,其重量将出现明显的减少且减少的重量等于被置换的水的重量。

由于1cm3水在4℃重1克,在水中减少的重量可视为等于体积的数值。

因此,密度等于空气中的重量与被置换的水的重量之商。

被证明与水置换法类似的其他测试方法同样适用。

7.2.1.2仪器

安装于地板下的合适衡重器:

用于样品重量的测量,以克为单位,允许的容差为±%,可在不对结果产生反作用的情况下附着细导线、细号线筐或扣。

水容器:

大小可供样品完全浸入水中,而不接触容器底部或其侧壁。

7.2.1.3样品制作

适用全部或部分摩擦材料以确定密度。

剪下的部分重量至少应为5克。

其粗糙表面必须是平坦且光滑的,以避免在进入水中时产生泡泡。

应主要避免样品存在可能的衬层或粘结剂残留物。

7.2.1.4程序

在室温RT下进行测试。

使用的水应不存在漂浮颗粒。

向水容器中的水添加大约%的润湿剂,以降低其表面张力。

若发现水被污染,则必须将水替换掉。

首先,必须确定样品在空气中的重量(GA)。

接着,使用细号线筐中的线或扣,将样品完全浸入水中;在浸入水中10秒后,测定样品在水中的重量(GB)。

请确保无气泡附在样品上。

7.2.1.5计算

密度:

其中,ρ=GA/V而V=(GA–GB)/ρ水

GA=衬垫在空气中的重量

GB=衬垫在水中的重量

V=衬垫体积

7.2.1.6测试报告

将每个产品的密度等级作为单独的数值。

衬垫的部分测得的三次样品结果的平均数应被视为产品的密度。

7.2.2孔隙率

定义:

可将孔隙率P理解为材料中孔洞的体积比例。

这包括任何大小、形状以及分布的开放或封闭孔洞。

根据下列等式计算孔隙率。

ρ=密度

ρnet=无孔洞体积的绝对密度(从衬垫部件(制造商规范)的密度计算所得)。

注:

从所使用的原料计算得出的衬垫部件的绝对密度可不同于生产过程中的化学反应以及混合物中原料的不均一分布得出的真正绝对密度。

被证明与此方法类似的其他测试方法同样适用。

7.2.3pH-指数

摩擦衬垫pH-指数的测定方法--“表面pH-指数”。

定义:

pH值等于H+离子浓度的十倍对数的负值。

这表示溶液为酸性、中性或碱性。

pH<7为酸性

pH=7为中性

pH>7为碱性

这是为了找到一个样品测试方法来检查电荷。

允许使用其他更精确的方法。

方法:

一个内径为10mm的橡皮圈放置在摩擦衬垫上以避免使用的去离子水脱落。

在室温下,在橡皮圈环绕的摩擦表面施加1ml的去离子水。

水可在表面保持10分钟。

然后,最好使用吸液管将水分移除。

通过浸入石蕊试纸来确定液体的pH指数。

不可使用通用纸。

力学性能与热性能

7.3.1剪力

定义:

确定制动器衬垫剪力,以评估摩擦材料以及制动器衬垫背板的粘结力度。

剪力为通过盘式制动器衬垫外径引入的力的最大值。

粘结剂为在剪力测试完成之后存在于背板上的残留物,其可包括粘合剂、衬层、摩擦材料或它们的组合物。

测试部件:

a)在室温下的原制动衬垫

b)在摩擦系数检查之后的制动器衬垫

测试台/设备:

-剪力测试台,配有适合衬垫的连杆。

-挤压杆与剪力夹具滑板间所需的摩擦系数为µ≤。

-接头必须完全覆盖摩擦衬垫的表面。

-连杆的半径以及倾斜度必须与衬垫的几何造型相配并与表面完全接触。

-连杆的半径≤1.5mm。

-连杆与背板的平行间隙为±0.2mm。

7.3.1.1测试装置:

7.3.1.2测试程序

-插入试件,衬垫一边朝向接头。

-在装置中放置一合适的连杆。

-对摩擦表面施加与50N/cm²±5N/cm²衬垫压力相对应的正常力。

-在不产生震动的情况下,以4500±500N/s的增加率增加剪力,直至衬垫被折断。

新零件的剪力要求(最小值):

FAb≥0,5xFu*x1,4为最低要求(针对2衬垫/制动器的情况)

FAb=剪力

Fu*=以N为单位的切向力(图纸或制造商规范或有效摩擦半径1克推迟的最大制动转矩)

1,4=安全系数

产品依赖性:

参见图纸或数据表

摩擦测试结束之后的剪力要求:

产品依赖性:

参见图纸或数据表

7.3.1.3:

测试结束之后背板上的残留物

剪切图可能显示粘合剂、衬层、粘结薄膜或摩擦材料的裂痕及其组合物以及相对相邻材料的界限或过渡区,在不存在残留物时,这同样与衬垫载体相关。

评估-要求

分开对边缘的破裂表面以及中心区域进行评估。

上文定义的材料残留物必须保持在边缘区域,环绕四周,其最低宽度为2mm。

中心区域必须拥有80%的残留物。

若目测评估存在可疑之处,可根据下文所述采用参考溶液进行分析。

参考溶液的制备与使用

制备测试溶液,混合80g-CuSO4、30g–NaCl、100ml-n的盐酸(在1l的溶液中,HCl的用量为)以及蒸馏水或去离子水(使得溶液体积为1l)。

背板浸在参考溶液的时间为5秒。

评估

当破裂表面未被参考溶液染成棕色,则材料已经破裂。

若胶水与金属板之间存在粘结问题,则断裂表面会出现正常的均质棕色。

根据下列草图以及上述确定是否满足要求的标准来进行评估。

边缘与中心区域的定义

7.3.2压缩系数

定义:

压缩系数d为由一朝向摩擦表面的法向平面的一维压力负荷导致的衬垫厚度的变化。

d1:

在第一负荷循环中,测试前与测试负荷间衬垫厚度的改变(以µm为单位),减去测试条件下,测试装置的活塞专用真正的自身变形。

冷压缩系数dxRT:

根据d1,而不是最终负荷循环。

热压缩系数dx400:

在加热板温度为400℃时,在最终负荷循环,测试前与测试负荷间衬垫厚度的改变(以µm为单位),减去在室温下确定的测试装置的活塞专用真正的自身变形。

7.3.2.1压缩系数测定

测试部件:

按规定对新的与原有的制动器衬垫进行二次测量。

若证明存在相互关系,可在无生产批次测试阻尼元件的情况下,测定压缩系数。

测试台/设备:

来自ZF-Passau公司、Glinde奔德士-优力的压缩系数测试台(KPS)或可实现相同结果的适当测试仪器。

带有一个与原有活塞相对应的活塞环表面的活塞模拟器,或原有活塞的替代物。

7.3.2.2测试装置:

7.3.2.3冷压缩系数测定测试

测试位置:

若无其他规范,必须选择活塞模拟器的测试位置,以便于其中心轴通过摩擦材料的表面中心。

压力增加率与降低率:

80±10巴/秒。

连杆、活塞模拟器、测试仪器与衬垫的温度:

室温

1.插入衬垫,使其摩擦材料朝着热板的方向

2.调整预负荷FB,以代表在原有制动器中5巴的制动压力。

保持此预负荷1秒。

3.加载测试负荷FP(持续2秒),其代表160巴的制动压力,增加并保持1秒。

记录在此力作用下,衬垫厚度的改变。

4.在2秒内将测试压力降低至预负荷。

5.根据点3与点4反复加载与去载-记录或不记录衬垫的变形。

6.重复点3与点4并记录衬垫的变形