轨道检查仪1.docx

《轨道检查仪1.docx》由会员分享,可在线阅读,更多相关《轨道检查仪1.docx(21页珍藏版)》请在冰豆网上搜索。

轨道检查仪1

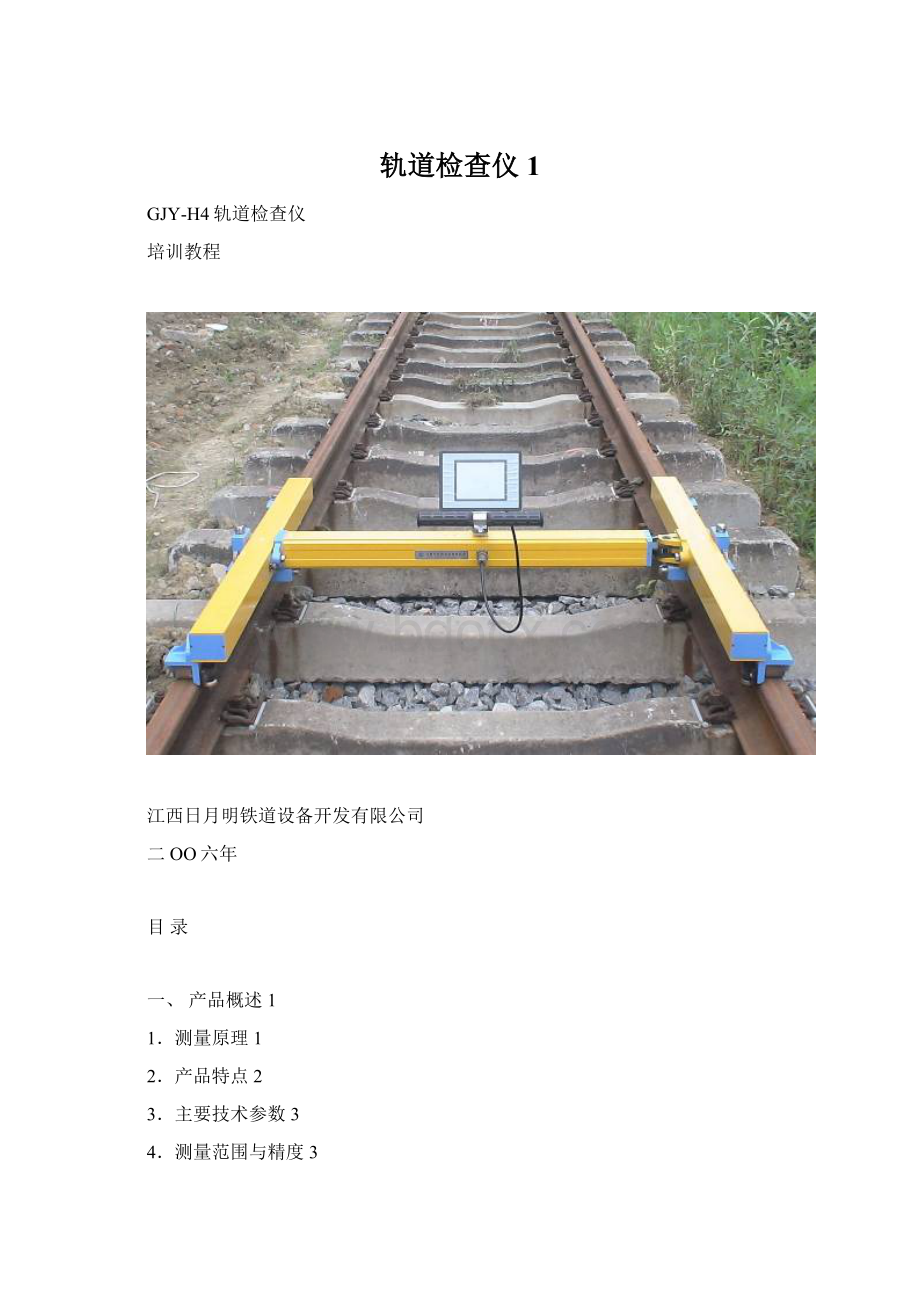

GJY-H4轨道检查仪

培训教程

江西日月明铁道设备开发有限公司

二OO六年

目录

一、产品概述1

1.测量原理1

2.产品特点2

3.主要技术参数3

4.测量范围与精度3

二、机架系统4

1.组成4

2.车架系统4

三、数据采集系统6

1.数据采集处理器6

2.操作方法7

四、数据分析系统13

五、操作程序及方法13

1.操作程序13

2.操作方法13

六、安全操作规程15

七、轨检仪的收藏、保养、搬运、存放16

1.保养及注意事项16

2.收藏、搬运、存放17

八、锂电池及使用注意事项17

一、产品概述

江西日月明公司研制的GJY系列轨道轨检仪是一种高精度、轻便式、全数字化轨道几何状态检测系统,能够精确检测轨距、水平、三角坑、轨距变化率、左右轨向、左右高低、轮缘槽和里程。

本产品全面符合铁路现行各技术规范和标准,并严格通过了铁道产各相关部门的技术审查和认证。

该产品技术的使用结束了传统测量线路时“三步一叩首,五步一弯腰”的历史,从而大大减轻劳动强度,提高效率,使传统的轨道静态检测一步跨入数字化的评价和管理。

●机架系统:

在轨道上的行走机构,并构成检测的测量基准。

●数据采集系统:

将电信号转换成数字信号。

●数据分析处理系统:

将采集数据进一步分析,并获取各种信息。

1.测量原理

●轨距:

由轨距传感器在轨顶下面16mm处测量,通过计算得到,轨距值=测量值+常量。

●轨距变化率:

两个在线路方向上相隔1米的轨道轨距测量值的代数差。

●水平或超高:

用倾角传感器测量轨道横断面上左右连线与水平面的夹角,水平或超高=测量的夹角的正切值×左右轨中心线的距离。

●三角坑:

两个在线路方向上相隔一定距离(基长)的轨道水平的代数差,基长可任意设定。

●左右轨向:

由左右侧臂的前后导向轮,在轨顶面下16mm处形成1.25m弦,用轨向传感器测量,通过弦测法公式由1.25m测量值计算得出10m、20m的轨向值。

●左右高低:

由左右侧臂的前后走行轮,在轨顶面形成1.25m弦,用高低传感器测量,通过弦测法公式由1.25m测量值计算得出10m、20m的高低值。

●里程:

采用光电编码器测量某一走行轮的旋转角度,每转一圈,光电编码器输出固定数量的脉冲,对脉冲的累加记数就计算出里程。

2.产品特点

●外观新颖H型结构,轻巧、对称。

●功能强大能够检测轨距、水平、三角坑、轨距变化率、左右轨向、左右高低和里程9项技术参数。

●检测精度高采用高精度高频响水平传感器测量水平与超高,其它检测项目均采用高线性、高重复性、低温漂、高精度的位移传感器进行接触式测量。

数据采集每米8个点,采用内置存储器存储数据。

●操作简单只需懂计算机一般知识及轨检标准的工作人员,经短期培训后即可熟练操作。

●输出多样化系统提供的信息量大,能以超限报表、数据压缩报表、线路检查记录簿、小结报表、曲线报表等多种形式输出。

●适应现场使用

✧能够适应恶劣工作环境条件下作业,并具备防雨功能。

✧避车上下道时具备暂停功能,不影响数据连续采集,线路存在长短链时具备里程修正功能,保证检测与现场里程一致。

✧检测过程中,具备实时显示并记录检测数据,实时超限报警等功能。

✧由专用锂电池供电,充满电后能连续工作8小时左右。

✧仪器可快速解体装箱,便于携带及搬运。

✧可记录曲线特征点、标志、行别等标记以及钢轨、轨枕、联结件、道床、路基、设备等缺陷。

✧配备“数据分析处理系统”,系统提供的信息量大,波形操作直观清晰,全数字化管理,自动报表生成功能。

✧采用多重绝缘设计,可保证左右轨之间的绝缘特性,并确保不破坏钢轨与钢轨联接时原有的导电特性。

✧具有抗电池干扰能力,适应电气化铁路使用。

3.主要技术参数

●测量弦长:

1.25m

●测量弦数:

双弦双边同时测量

●检测标准轨距:

1435mm

●采样间距:

0.125m(每米采样8点)

●行进速度:

<8km/h

●锂电池额定电压:

14.4v额定容量:

8Ah

●外形尺寸(长×宽×高):

1600mm×1350mm×235mm

●整机重量:

约42kg

4.测量范围与精度

序号

检测项目

测量范围

示值误差

备注

1

左、右高低

±50mm

±1.0mm

10m弦

2

左、右轨向

±100mm

±1.0mm

10m弦

3

轨距

1410~1470mm

±0.5mm

4

水平及超高

调头误差

±200mm

±0.5mm

(0.3mm)

5

里程

0~9999km

±5‰

(里程轮直径φ59.26+0.02,每周脉冲数6)

6

三角坑

±30mm

±1.0mm

6.25m基长

7

轨距变化率

1‰

二、机架系统

1.组成

本轨检仪车架系统由机架与数据采集处理器等组成。

其外形如图1所示。

机架呈H型,是由左、右测量臂和中间测量主轴拼装而成,数据采集处理器通过连接器装在推杆上,推杆铰接在机架的中部。

右测量臂

推杆

数据采集器

左测量臂

走行机构

导向机构

数据采集器

测量主轴

图1

2.车架系统

机架由中间测量主轴和左、右测量臂组成。

测量主轴通过两端法兰将左、右测量臂连接成一体,构成H型的测量平台。

测量主轴可伸缩,还可实现使左、右测量臂沿水平与垂直方向转动±2.5°,保证机架两侧臂的走行机构与导向机构与被测轨道的有效接触。

左、右测量臂的中间装有高低与轨向的测量装置,两端各装有走行机构、导向机构,形成1.25m测量弦和16mm测量基准。

机架是整个系统的基准件。

在机架上装有完成各测量任务的传感器检测系统:

●轨距传感器和水平传感器装在测量主轴内,完成轨距、水平参数的测量。

●高低与轨向传感器装在左、右测量臂中部,同时完成左、右轨道高低、轨向的检测。

●右测量臂走行机构中的一个内设里程测量装置,完成里程的检测。

为了方便搬运,机架可以解体成三部分。

拼装时,将测量主轴两端法兰上的定位销插入侧臂的销孔内,并通过锁紧手轮将其锁紧即可。

推杆靠支承座铰接在测量主轴的中部,可以绕支承座360°方向自由转动,在小车前进方向推杆可以放置在与水平成40°的位置上。

在上下道搬运时,可以将推杆转至与测量主轴平行位置,并放置成水平位置(如图2所示)。

松开推杆端部小手轮可将推杆从支承座上卸下。

图2

推杆中部设有固定支架,可方便地将数据采集器直接插入并紧固在推杆上。

电池靠电池卡装在右测量臂的下方,充电时可以很方便地从侧臂上取下。

本轨检仪的走行轮与导向轮的自身是绝缘的,并且在测量主轴一右端发兰面设置有绝缘层,确保轨检仪在轨道上运行的安全。

三、数据采集系统

1.数据采集处理器

数据采集处理器以单片机为核心的微处理系统。

完成检测信号的A/D转换、处理与存储,并通过液晶屏进行实时显示、报警与各种操作提示。

通过U盘实现存储。

数据采集器由两大部分组成:

主电路板与显示器。

主电路板内置测量主轴内,通过航空插头座、U盘夹与电源开关等与其它部分连接。

显示器通过固定卡装在推杆上,它具有一个带触摸屏的大液晶显示面板。

直接面对操作者。

(图3所示是数据采集器的触摸屏面板)

图3

数据采集器的基本功能如下:

●新建文件

●数据采集、显示与存储

●标记功能(线路特征点)

●暂停处理

●文件读取

●参数标定

●容许偏差设置

2.操作方法

采集器开机后即显示上图所示画面,触摸“进入”键则进入主菜单,主菜单下有四个选项“新建文件”、“读取文件”、“标定参数”、“容许偏差”,如图4所示。

触摸相应键可选择执行相应功能。

图4

●新建文件

触摸“新建文件”进入该功能,显示图5画面。

图5

根据显示屏的提示完成以下各项内容的设置工作:

✧文件名:

输入8位数字文件名。

✧起始公里数:

输入7位数字。

前4位为公里,后3位为米数设置范围从0000K+000m至9999K+999m。

,

✧顺、逆里程的选择:

触摸相应汉字部分选择。

✧左右调向的选择:

触摸相应汉字部分选择。

设置完成按“确定”键则检测开始。

●数据采集、显示与存储

当确认开始检测后,即可推动小车开始进行数据采集与存储,并在显示屏上显示检测数据的实时值,如图6所示。

图6

●打标记(线路特征点)

在推动小车检测过程中,如遇线路曲线特征点需标明时,可用此功能。

只需触摸“直缓”、“缓圆”、“圆中”、“圆缓”、“缓直”、“正矢点”键中的某一个键便可完成。

标记可以通过“轨道轨检仪数据分析处理系统RailwayChkXP”在PC机中查阅。

●暂停处理

检测时,触摸“暂停”键,显示屏显示如图7所示画面,触摸相关键可完成记录标志、里程修正、数据回访、继续检测等功能。

图7

✧纪录标志:

可纪录轨道的病害情况,包括钢轨、轨枕、道床、焊缝、扣件、联接零件、胶垫、道岔共八类病害。

✧里程修正:

使屏显里程与工务段所标线路里程一致。

✧数据回访:

用于查阅过去的检测数据。

✧继续检测:

用于使小车从暂停状态重新进入数据采集存储状态。

✧停止:

结束检测,数据将存入内部闪存中。

●读取文件

用于查阅过去存储于内部闪存或U盘中的检测数据文件,并可将内部闪存的文件导入至U盘。

根据屏显提示,触摸相关键即可完成相应功能。

●标定参数

轨检仪各检测项目的标定工作按规定的操作步骤在标定器上完成。

包括轨距、水平、左右轨向、左右高低的零点与增益的标定。

在主菜单下选择“标定参数”进入标定状态,显示如图8所示画面。

图8

触摸“由人工标定”,此时显示屏上显示各项待标定参数,显示有“零点”和“增益”,如图9所示。

图9

✧零点标定:

触摸相关参数的“零点”键进入其零点标定状态画面,再触摸一次“确定”键即确定零点,该项零点标定完成,自动返回如图9画面。

再选择其他各项参数,重复上述操作,进行零点的标定。

至此各项参数的零点标定完成。

✧增益标定:

a)

左、右高低增益标定:

在如图9画面上触摸左、右高低的“增益”键进入图10画面(以左高低为例):

图10

给左高低一个加载值(将专配的高低标准量块放置在高低测量轮与轨道之间),根据现测值提示,选择触摸“快▲”、“快▼”、“慢▲”、“慢▼”键将示值调至加载值(量块通过检定的确认值),按“确定”键即完成左高低增益标定。

标定完后须将标定器左高低恢复到初始位置。

右高低操作方法与之相同。

b)左、右轨向增益标定:

操作方法与高低的标定方法相同,完成后同样需要将轨向回到初始值。

c)轨距增益标定:

触摸轨距参数的“增益”键进入图11画面,给定一个加载值(在左侧臂三个导向轮与导轨侧面间加载相同尺寸的专用量块),根据现测值提示,选择触摸“快▲”、

“快▼”、“慢▲”、“慢▼”键将示值调至加载值(量块通过检定的确认值),按“确定”键即完成轨距增益标定。

完成后同样需要将轨距恢复到初始值。

图11

d)水平增益标定:

触摸水平参数的“增益”键进入图12画面,接着再给定一个加载值(将专配的水平超高标准量块放置在

图12

超高调整机构与底座之间),根据现测值提示,选择触摸“快▲”、“快▼”、“慢▲”、“慢▼”键将示值调至加载值(量块通过检定的确认值),按“确定”键即完成水平增益标定。

触摸“由U盘导入”,系统会把优盘上的一个标定文件“PARAMETB.DAT”导入至数据采集器内部,请妥善保存好该文件。

●容许偏差

可以设置各项参数的上下限容许偏差,根据设置的容许偏差进行在线超限报警,如图13所示。

图13

✧选择参数,将显示参数容许偏差上限及下限选择,与标定参数中的标定增益类似,选择触摸“快▲”、“快▼”、“慢▲”、“慢▼”键将示值调至需要设置的容许偏差,按“确定”键即完成。

重复上述操作设置各项参数的上下限。

四、数据分析系统

数据的后置处理是在脱机情况下,在PC机上由专用的“数据处理分析系统RailwayCHK”完成的。

该系统可以对检测数据进行波形分析与处理、报表生成等功能。

只要将优盘通过USB接口插入PC机,便可在上述软件下导入数据,进行上述各项功能的处理。

详见软件帮助文件。

五、操作程序及方法

1.操作程序

2.操作方法

2.1轨检仪拼装

●将左、右测量臂与测量主轴分别从贮藏箱中取出放置在平坦的地面上。

●将测量主轴左法兰的定位销对准左测量臂上的定位销孔且轻推到位,同时旋转测量臂上的两锁紧手轮,将其锁紧。

●连接右端的航空插头,将测量主轴右法兰的定位销对准右测量臂上的定位销孔且轻推到位,同时旋侧臂上的两锁紧手轮,将其锁紧。

●将电池插入右测量臂上的电池座。

●连接左测量箱的航空插头;连接右测量臂上的电源插头。

●数据采集器插入推杆上的固定架,将推杆插入机架中部的推杆座。

●连接数据采集器的航空插头。

*拼装时的注意事项:

●左、右测量臂和测量主轴的结合面必须清理干净,不允许存有砂粒或其它杂质。

●左、右测量臂必须按标识、编号与测量主轴左、右端的标识、编号对号入座,不允许反接、错接。

●测量主轴插入测量臂定位销孔时应小心轻推,严禁用其它工具用力敲击。

●测量主轴与测量臂对接后必须用两锁紧手轮将其锁紧,不允许在未锁紧的情况下上道工作。

●注意拼接时的操作顺序。

2.2轨检仪上轨

●将小车放在被检测的铁轨上,检查各走行轮与导向轮是否工作正常。

●将U盘插入并固紧。

●打开电源,检查电池电压是否在13V以上。

2.3初始化系统

详见数据采集器部分参数设置内容。

2.4检测

●启动采样,观察显示数据,确认采样是否正常。

●推动轨检仪匀速前进,开始检测。

●检测过程中紧急下道或避车下道:

✧下道:

按暂停键,系统暂停自动采集,并记住下道位置,将轨检仪下道

✧上道:

重新将轨检仪放置在原下道位置,再按两次暂停键,恢复检测。

2.5结束工作

●按停止键终止检测。

●按提示将数据从内存导入至U盘。

●关闭电源。

2.7拆卸

●将轨检仪从轨道上抬下放置在平坦的地面上。

●松开连接各传感器的航空插头与数据采集器的航空插头。

●拆下推杆与数据采集器。

●分别旋松两测量臂上两个锁紧手轮,将机架分解成左、右测量臂

●与测量主轴三部分。

●清除各走行轮、测量轮、导向轮上的污物。

●将轨检仪装入箱中。

*拆卸时的注意事项:

●测量主轴与左测量臂解体前必须先松开航空插头,后卸测量臂,防止将连接导线拉断。

●测量主轴与右测量臂解体的同时松开航空插头,以防止将连接导线拉断。

●注意拆卸时的操作顺序。

六、安全操作规程

1.要求

●为保证轨道检查仪上道测量使用中的行车、作业、人身和设备安全,要认真执行铁道部《铁路技术管理规定》、《铁路工务安全规则》、《铁路线路维修规则》的有关安全措施和《计量法》的有关规定以及厂家的专业培训。

●轨道检查的安全工作实行安全第一、预防为主的方针,防患于未然。

检查人员应严格执行岗位责任制,以保证轨道检查的安全和人身安全。

●上道检测时,需要配2名专职检查人员,其中一人操作轨检仪,另一人在道边跟随观察行车,还需指派驻站联络员和检测现场防护员各一人,有列车通过时应互相通知,需要两人配合抬起仪器及时下道。

人员休息或因事离开,必须将仪器抬离轨道。

2.操作安全

●凡操作轨道检查仪的人员(机械操作和软件分析)必须经过培训。

操作应该按操作程序的步骤进行,按要求做好轨检仪上道前的准备工作。

●轨检仪的拼装与拆卸,必须遵照操作规程的要求,按规定的方法和程序进行操作。

●操作数据采集器时,压按键盘用力适度,注意保护液晶屏幕。

●分析软件处理数据的操作要仔细确认,对于操作者要严格权限分配;检测数据应经常备份,系统应防止病毒的侵扰。

七、轨检仪的收藏、保养、搬运、存放

1.保养及注意事项

●本设备为精密检测仪器,保养维护过程中应避免撞击和敲打,注意防水、强磁和高温。

●轨检仪每次使用完后必须擦净轨检仪上的污物,尤其是对各走行轮、测量轮、导向轮、高低和轨向测量头导轴的外露部分,一定要处理干净,并注油防止生锈。

●本仪器允许在小雨天气下工作,但为了延长仪器的使用寿命,应采用适当的防护措施保护伸缩轴与数据采集器等不受雨淋;应尽量避免在大雨天气下工作。

●不允许在本仪器的测量主轴上施加重物,否则会严重地影响测量精度,甚至损坏仪器。

严禁在轨检仪上坐人!

●轨检仪在放入收藏箱前应对轨检仪进行一次全面的保养。

必须擦净轨检仪上的污物,尤其是对各走行轮、测量轮、导向轮、高低和轨向测量头导轴的外露部分,一定要处理干净,并注油防止生锈。

2.收藏、搬运、存放

●放置轨检仪的收藏箱为两个。

轨检仪拆卸解体成三部分后,左测量臂与测量主轴放置在同一个箱中;右测量臂与推杆、数据采集器、工具箱、电池等放置在另一个箱内;箱内均有夹持器,己按预定的位置固定在箱底和箱盖上,可将各部件可靠的夹牢。

●将轨检仪的各部分装入箱中时必须小心轻放。

●必须将各部夹牢,不允许在不夹牢的情况下进行长距离搬运。

●本仪器应存放在通风良好、温度-25℃~+55℃、空气相对湿度不大于90%、周围无带酸、碱或其它有害介质的库房中。

●贮存期超过半年以上,应开箱通风;贮存期超过一年,要进行外观检查,开启轨检仪,通电运行。

八、锂电池及使用注意事项

本小车采用专用锂电池供电,使用时应注意下列事项:

●锂电池额定电压为14.4V,额定容量8Ah。

在正常条件下,能连续工作8小时。

锂电池最低工作电压为13V,低于13V必须及时充电。

●锂电池应使用本公司所提供的充电器进行充电。

充电器的输入电压为AC220V。

充电过程中,充电器显示红灯,充满后显示绿灯。

●为了保证锂电池的正常工作寿命,每次工作后应及时充电。

锂电池长期不用时,需每30天进行一次充电作业。

●本锂电池内部具备过充、短路保护电路。

但出于安全考虑,在充电时还是要注意避免过充、短路等情况发生。