南县第一污水厂运行管理操作手册.docx

《南县第一污水厂运行管理操作手册.docx》由会员分享,可在线阅读,更多相关《南县第一污水厂运行管理操作手册.docx(39页珍藏版)》请在冰豆网上搜索。

南县第一污水厂运行管理操作手册

南县第一污水处理厂

运行管理手册

南县碧水源水务有限公司

2018年1月1日

目录

1.概述

1.1南县第一污水处理厂简介

南县第一污水处理厂于2009年4月28日全面开工建设,经过7个月施工,土建、设备安装于2009年11月26日全面竣工,并通过上级主管部门的验收,投入试运行。

污水厂设计规模日处理污水2.0万吨,处理工艺采用改良型氧化沟工艺,由中机八院设计,出水标准为《城镇污水处理厂污染物排放标准》(GB18918-2002)表1一级B标准。

2.工艺介绍

2.1水质水量概述

2.1.1设计水量

南县第一污水处理厂污水处理规模为20000m3/d。

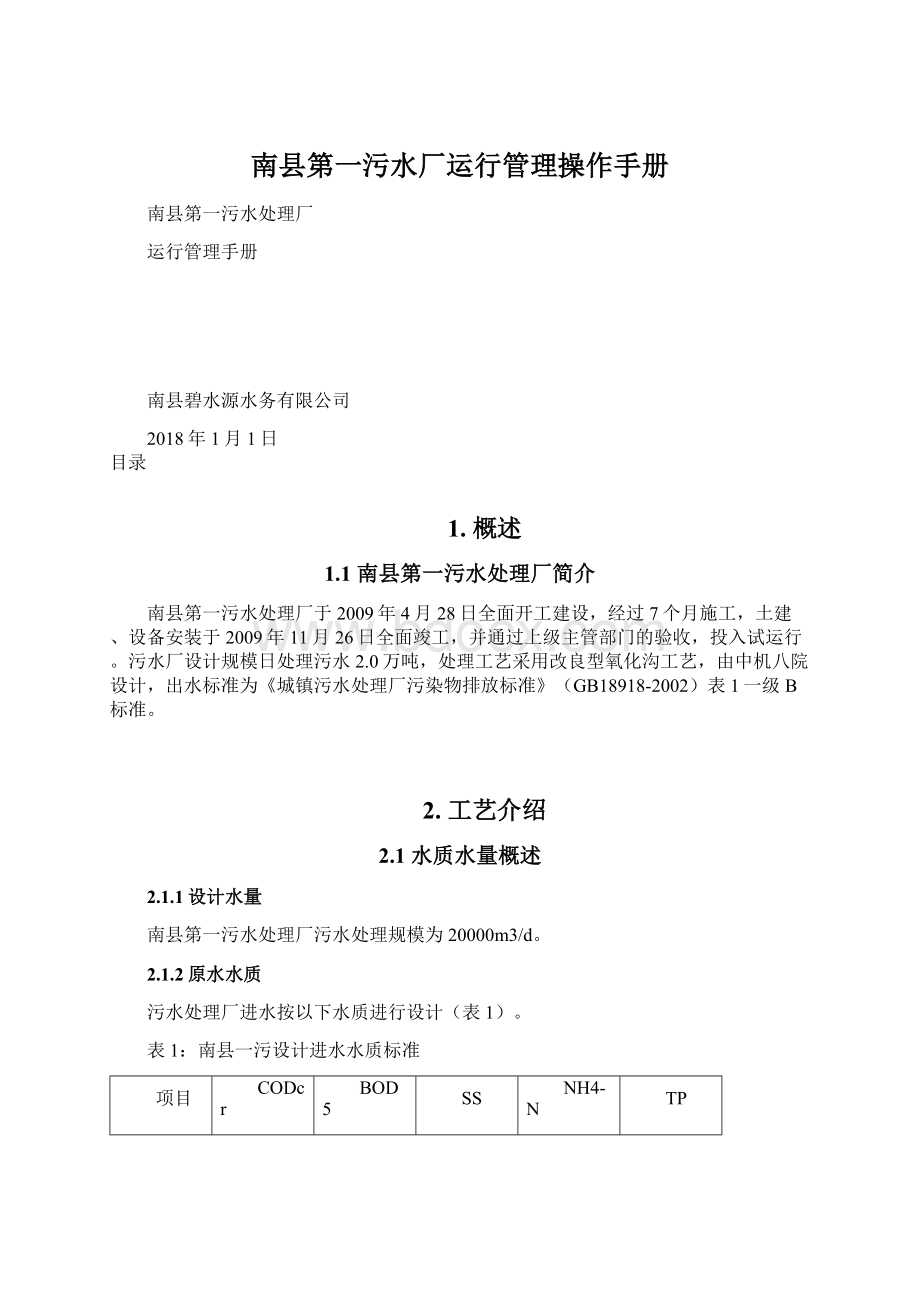

2.1.2原水水质

污水处理厂进水按以下水质进行设计(表1)。

表1:

南县一污设计进水水质标准

项目

CODcr

BOD5

SS

NH4-N

TP

设计水质

(mg/L)

250

140

150

25

4

2.1.3出水水质

出水标准执行《城镇污水处理厂污染物排放标准》(GB18918-2002)表1一级B标准。

表2:

南县一污设计出水水质标准

项目

CODcr

BOD5

SS

NH4-N

TP

设计水质

(mg/L)

60

20

20

8(15)

1

2.2工艺流程及说明

进厂污水首先均匀进入粗格栅,以拦截污水中较大漂浮物及悬浮物;经过粗格栅的污水由潜污泵提升进入细格栅渠道,经细格栅进一步去除水中较小的悬浮物及漂浮杂质后,进入旋流沉砂池去除沙砾和浮油;沉砂池出水再进入卡鲁塞尔2000氧化沟池体内,依次通过厌氧池、缺氧池和好氧池,以降解并去除水中COD、BOD5、TN、TP等有机和无机污染物;经过生化系统处理的污水混合液从氧化沟出水口进入二沉池,进行泥水分离。

沉淀后的污泥一部分作为回流污泥回流至氧化沟前端,另一部分作为剩余污泥用污泥泵排至储泥池,经脱水机脱水后外运处理,二沉池出水进入紫外消毒渠进行消毒处理,最后达到排放水体的要求。

2.3主要工艺要点机理

2.3.1生物脱氮机理

生物脱氮是在微生物的作用下,将有机氮和氨氮转化为N2和NxO气体的过程。

废水中存在着有机氮、氨氮、NOx-N等形式的氮,而其中以氨氮和有机氮为主要形式。

在生物处理过程中,有机氮被异养微生物氧化分解,即通过氨化作用转化为成氨氮,而后经硝化过程转化变为NOx-N,最后通过反硝化作用使NOx-N转化成N2,而逸入大气。

由此可见,进行生物脱氮可分为氨化-硝化-反硝化三个步骤。

由于氨化反应速度很快,在一般废水处理设施中均能完成,故生物脱氮的关键在于硝化和反硝化。

(1)氨化作用

氨化作用是指将有机氮化合物转化为氨氮的过程,也称为矿化作用。

参与氨化作用的细菌称为氨化细菌。

在自然界中,它们的种类很多,主要有好氧性的荧光假单胞菌和灵杆菌、兼性的变形杆菌和厌氧的腐败梭菌等。

在好氧条件下,主要有两种降解方式,一是氧化酶催化下的氧化脱氨。

例如氨基酸生成酮酸和氨:

丙氨酸亚氨基法 丙酮酸

另一是某些好氧菌,在水解酶的催化作用下能水解脱氮反应。

例如尿素能被许多细菌水解产生氨,分解尿素的细菌有尿八联球菌和尿素芽孢杆菌等,它们是好氧菌,其反应式如下:

在厌氧或缺氧的条件下,厌氧微生物和兼性厌氧微生物对有机氮化合物进行还原脱氨、水解脱氨和脱水脱氨三种途径的氨化反应。

(2)硝化作用

硝化作用是指将氨氮氧化为NOx--N的生物化学反应,这个过程由亚硝酸菌和硝酸菌共同完成,包括亚硝化反应和硝化反应两个步骤。

该反应历程为:

亚硝酸菌有亚硝酸单胞菌属、亚硝酸螺杆菌属和亚硝酸球菌属。

硝酸菌有硝酸杆菌属、硝酸球菌属。

亚硝酸菌和硝酸菌统称为硝化菌。

发生硝化反应时细菌分别从氧化氨氮和NO2--N的过程中获得能量,碳源来自无机碳化合物,如CO32-、HCO-、CO2等。

假定细胞的组成为C5H7NO2,则硝化菌合成的化学计量关系可表示为:

在综合考虑了氧化合成后,实际应用中的硝化反应总方程式为:

由上式可以看出硝化过程的三个重要特征:

ØNH3的生物氧化需要大量的氧,大约每去除1g的氨氮需要4.2gO2;

Ø硝化过程细胞产率非常低,难以维持较高物质浓度,特别是在低温的冬季;

Ø硝化过程中产生大量的质子(H+),为了使反应能顺利进行,需要大量的碱中和,理论上大约为每氧化1g的氨氮需要碱度5.57g(以NaCO3计)。

(3)反硝化作用

反硝化作用是指在厌氧或缺氧(DO<0.3-0.5mg/L)条件下,NOx-N及其它氮氧化物被用作电子受体被还原为氮气或氮的其它气态氧化物的生物学反应,这个过程由反硝化菌完成。

反应历程为:

[H]可以是任何能提供电子,且能还原NOx―-N为氮气的物质,包括有机物、硫化物、H+等。

进行这类反应的细菌主要有变形杆菌属、微球菌属、假单胞菌属、芽胞杆菌属、产碱杆菌属、黄杆菌属等兼性细菌,它们在自然界中广泛存在。

有分子氧存在时,利用O2作为最终电子受体,氧化有机物,进行呼吸;无分子氧存在时,利用NOx―-N进行呼吸。

研究表明,这种利用分子氧和NOx―-N之间的转换很容易进行,即使频繁交换也不会抑制反硝化的进行。

大多数反硝化菌能进行反硝化的同时将NOx―-N同化为氨氮而供给细胞合成之用,这也就是所谓同化反硝化。

只有当NOx―-N作为反硝化菌唯一可利用的氨源时NOx―-N同化代谢才可能发生。

如果废水中同时存在氨氮,反硝化菌有限地利用氨氮进行合成。

(4)硝化反应影响因素

Ø温度

生物硝化系统中,硝化细菌对温度的变化非常敏感,在5~35℃的范围内,硝化菌能进行正常的生理代谢活动。

当废水温度低于15℃时,硝化速率会明显下降,当温度低于10℃时已启动的硝化系统可以勉强维持,硝化速率只有30℃时的硝化硝化速率的25%。

尽管温度的升高,生物活性增大,硝化速率也升高,但温度过高将使硝化菌大量死亡,实际运行中要求硝化反应温度低于38℃。

ØpH值

硝化菌对pH值变化非常敏感,最佳pH值是8.0~8.4,在这一最佳pH值条件下,硝化速度,硝化菌最大的比值速度可达最大值。

Ø溶解氧

氧是硝化反应过程中的电子受体,反应器内溶解氧高低,必将影响硝化反应得进程。

在活性污泥法系统中,大多数学者认为溶解氧应该控制在1.5~2.0mg/L内,低于0.5mg/L则硝化作用趋于停止。

在DO>2.0mg/L,溶解氧浓度对硝化过程影响可不予考虑。

但DO浓度不宜太高,因为溶解氧过高能够导致有机物分解过快,从而使微生物缺乏营养,活性污泥易于老化,结构松散。

此外溶解氧过高,过量能耗,在经济上也是不适宜的。

Ø污泥龄

为了使硝化菌群能够在连续流反应器系统存活,微生物在反应器内的停留时间(θc)N必须大于自养型硝化菌最小的世代时间(θc)minN,否则硝化菌的流失率将大于净增率,将使硝化菌从系统中流失殆尽。

一般对(θc)N的取值,至少应为硝化菌最小世代时间的2倍以上,即安全系数应大于2。

Ø重金属及有毒物质

除了重金属外,对硝化反应产生抑制作用的物质还有:

高浓度氨氮、高浓度硝酸盐有机物及络合阳离子等。

(5)反硝化影响因素

Ø温度

反硝化细菌对温度变化虽不如硝化细菌那样敏感,但反硝化效果也会随温度变化而变化。

温度越高,硝化速率也越高,在30~35℃时,DNR增至最大。

当低于15℃时,反硝化速率将明显降低;至5℃时,反硝化将趋于停止。

ØpH值

pH值是反硝化反应的重要影响因素,对反硝化最适宜的pH值是6.5~7.5,在这个pH值的条件下,反硝化速率最高,当pH值高于8或者低于6时,反硝化速率将大为下降。

Ø外加碳源

反硝化菌是属于异养型兼性厌氧菌,在厌氧的条件下以NOx-N为电子受体,以有机物(有机碳)为电子供体。

由此可见,碳源是反硝化过程中不可少的一种物质,进水的C/N直接影响生物脱氮除氮效果的重要因素。

一般BOD/TKN=3~4,有机物越充分,反应速度越快,当废水中BOD/TKN小于3时,需要外加碳源才能达到理想的脱氮目的。

因此碳源对反硝化效果影响很大。

反硝化的碳源来源主要分三类:

一是废水本身的组成物,如各种有机酸、淀粉、碳水化合物等;二是废水处理过程中添加碳源,一般可以添加附近一些工业副产物,如乙酸、丙酸和甲醇等;三是活性污泥自身死亡自溶释放的碳源,称为内源碳。

Ø溶解氧

反硝化菌是异养兼性厌氧菌,只有在无分子氧而同时存在硝酸和亚硝酸离子的条件下,它们才能利用这些离子中的氧进行呼吸,使硝酸盐还原。

如反应器内溶解氧较高,将使反硝化菌利用氧进行呼吸,抑制反硝化菌体内硝酸盐还原酶的合成,或者氧成为电子受体,阻碍硝酸盐的还原。

但是,另一方面,在反硝化菌体内某些酶系组分只有在有氧条件下,才能合成,这样,反硝化菌以在厌氧、好氧交替环境中生活为宜,溶解氧应控制在0.5mg/L。

2.3.2生物除磷机理

在污水生物除磷工艺中,厌氧状态和好氧状态在时间或空间上的交替运行,使聚磷菌群体能在快速生物降解基质的竞争中取得优势,通过排除高含磷量的剩余污泥,获得低含磷量的净化处理出水。

在厌氧反应池中,兼性厌氧细菌通过发酵作用将溶解性有机物转化成挥发性脂肪酸(VFAs),聚磷菌吸收来自原污水中的或厌氧反应池中产生的VFAs,同化成胞内的碳能源存储物(PHB/PHV),所需的能量来源于聚磷的水解以及细胞内糖的酵解。

胞内磷酸盐含量升高后,一定会扩散到外部环境,液相中的磷酸盐浓度相应升高。

厌氧段实际上起到聚磷菌“生物选择器”的作用,使聚磷菌群体在处理系统中得到选择性的优势增殖,同时抑制了丝状菌的增殖,使曝气池混合液的SVI值保持在较低水平。

在好氧反应池中,聚磷菌通过PHB/PHV的氧化代谢产生能量,一方面进行磷的吸收和聚磷的合成,以聚磷的形式在细胞内存储磷酸盐,以聚磷酸高能键的形式捕积存储能量,将磷酸盐从液相中去除,另一方面合成新的聚磷菌细胞和存储细胞内糖,产生富磷污泥。

因此,磷酸盐的厌氧释放分为两部分,即有效释放和无效释放。

磷酸盐的有效释放是聚磷菌吸收和储存VFAs等低分子有机物这一耗能过程的偶联过程。

而无效释放则不伴随低分子有机物的吸收和储存,是内源损耗、pH变化和毒物作用等方面因素引起的磷酸盐的释放。

在厌氧反应池中,随着可吸收和存储的VFAs的消耗,有效释放量不断减少,停留时间越长,无效释放比例越高,造成后续好氧反应池中磷酸盐的吸收能力降低,吸收不完全。

因此,厌氧池的水力停留时间不是越长越好,一般情况下宜控制在1.0~1.5h。

此外,还要尽量避免低pH冲击负荷,以免造成聚磷的酸性水解和生物除磷能力丧失。

在污水生物除磷脱氮系统中,影响处理出水溶解磷浓度的主要因素为进入厌氧池的进水快速生物降解COD/TP比值和硝酸盐含量。

单位快速生物降解COD的生物除磷能力大致为0.10mgP/mgCOD,而厌氧池进流中的单位硝酸盐可导致的快速生物降解COD损失量大致为6mgCOD/mgNO3-N。

因此,进水水质特性的全面分析是工艺设计计算的重要环节之一,硝酸盐浓度的控制是工艺设计和运行管理的关键。

(1)生物除磷的影响因素

ØDO

一般厌氧环境下的DO应该控制在0.2mg/L以下。

好氧环境时,为了保证将PHA充分氧化,释放出足够的三磷酸腺苷(ATP)用以吸收溶解性磷,需要向反应器提供足够的DO。

但是,过量的曝气不仅浪费资源,而且也不利于磷的去除。

因为随着聚-β-羟基丁酸(PHB)的逐渐消耗,PHB的浓度将逐渐成为限制磷的好氧吸收速率的一个主要因素,使得好氧条件下磷的吸收不充分,最终影响除磷效果。

一般好氧条件下DO必须大于2mg/L。

Ø硝态氮

要保证系统高效运行,厌氧环境下除了不能存在游离氧之外,还不能存在硝态氮等的结合氧,以防止厌氧区内发生反硝化现象。

厌氧环境下存在硝态氮会抑制磷的释放,浓度高时甚至会出现磷的吸收现象。

因为一方面,硝态氮可以代替DO作为电子受体氧化微生物体内合成的PHA,破坏了释放磷的厌氧环境;另一方面,在反硝化菌的作用下硝态氮优先与有机基质发生反应,这与PAO合成PHA产生了竞争。

所以,厌氧环境下存在硝态氮不利于PHA的合成,继而影响到好氧环境下PAO对磷的吸收,最终影响除磷的效果。

当进水中硝态氮浓度为25mg/L时,严重抑制了厌氧环境下磷的释放;硝态氮浓度为50mg/L时,厌氧环境下甚至发生了吸磷的现象。

ØpH值

pH值对生物除磷的效果有着极其重要的影响。

生物除磷的各个过程如厌氧磷释放,好氧磷吸收等都存在着各自反应的最佳pH值范围。

当pH值过低时,厌氧磷释放的效果不理想;而pH值过高时,厌氧环境下代谢定量的乙酸等有机基质所需要的能量增加。

综合考虑,生物除磷系统的pH值一般控制在中性或略碱性。

另外,系统对pH值的变化是比较敏感的,EBPR系统运行应该维持一个pH值以保证系统稳定运行。

酸性pH值环境抑制了乙酸的代谢,碱性pH值环境下可以释放更多的磷,但是代谢等量的乙酸需要更多的能量。

Liu等认为pH为6.8±0.7之间最适合乙酸的厌氧代谢,因为在此pH值范围之内吸收同样的乙酸需要相对较少的能量。

厌氧环境的最佳pH值为8.0;好氧条件下酸性pH的磷吸收率最低,pH值为7.5和8.0时的磷吸收率最高,并认为7.5到8.0之间为好氧的最佳pH工作范围。

Ø温度

温度不仅影响微生物的新陈代谢活动,对优势菌种的选择和微生物的代谢途径有影响,而且对气体转移速率和污泥的沉降性能等也有影响。

由于适合PAO生长的温度范围比较窄,因此控制系统运行的温度是十分必要的。

低温条件下,系统容易生长丝状菌引起污泥膨胀,而温度升高可以抑制丝状菌的生长。

另外,低温时回流污泥中硝态氮浓度比较高,因为8℃时90%的氮发生硝化反应,这对厌氧阶段磷释放和有机质的吸收都是不利的,最终会影响磷的去除效果。

Ø有机物浓度

因为PAO是异养型微生物,所以生长繁殖需要有机物做碳源。

COD浓度比较低时,不能满足PAO生长对碳源的需求,合成的PHA量少,影响好氧阶段对磷的吸收,除磷的效果比较差。

如果增加COD浓度,对除磷效率有明显的改善。

当COD浓度增加到一定程度,已经完全满足了微生物对碳源的需要,继续增加COD效果不是很明显,甚至会导致除磷效率的降低。

其原因是PAO没有利用的COD进入好氧阶段会导致非聚磷菌的大量繁殖,使PAO不再是优势菌种。

2.3.3化学除磷原理

化学除磷主要是通过化学沉析过程完成的,化学沉析是指通过向污水中投加混凝剂与污水中溶解性的盐类(如磷酸盐)反应生成颗粒状、非溶解性的物质。

实际上投加化学药剂后,污水中进行的不仅是沉析反应,同时还发生着化学絮凝作用,即形成的细小的非溶解状的固体物互相粘结成较大形状的絮凝体。

(1)化学除磷药剂

化学除磷中常用的药剂类型详见表4。

表4:

化学除磷常用药剂

类型

名称

分子式

状态

铝盐

硫酸铝

Al2(SO4)3·18H2O

固体

Al2(SO4)3·14H2O

液体

nAl2(SO4)3·xH2O+mFe2(SO4)3·yH2O

固体

氯化铝

AlCl3

液体

AlCl3+FeCl3

液体

聚合氯化铝

[Al2(OH)nCl6-n]m

液体

二价铁盐

硫酸亚铁

FeSO4·7H2O

固体

FeSO4

液体

三价铁盐

氯化硫酸铁

FeClSO4

液体(约30%)

氯化铁

FeCl3

液体(约30%)

熟石灰

氢氧化钙

Ca(OH)2

约40%的乳液

(2)化学除磷工艺

(3)化学除磷工艺可按化学药剂的投加地点来分类,实际中常采用的有:

前置除磷、同步除磷和后置除磷。

(4)前置除磷

(5)前置除磷工艺的特点是化学药剂投加在沉砂池中、初沉池的进水渠(管)中、或者文丘里渠(利用涡流)中。

其一般需要设置产生涡流的装置或者供给能量以满足混合的需要。

相应产生的沉析产物(大块状的絮凝体)在初沉池中通过沉淀被分离。

前置除磷工艺由于仅在现有工艺前端增加化学除磷措施,比较适合于现有污水处理厂的改建,通过这一工艺步骤不仅可以除磷,而且可以减少生物处理设施的负荷。

常用的化学药剂主要是石灰和金属盐药剂。

前置除磷后控制剩余磷酸盐的含量为1.5-2.5mg/L,完全能满足后续生物处理对磷的需要。

(6)同步除磷

(7)同步除磷是目前使用比较广泛的化学除磷工艺。

是将化学药剂投加在曝气池出水或二沉池进水中,个别情况也有将药剂投加在曝气池进水或回流污泥渠(管)中。

(8)后置除磷

(9)后置除磷是将沉析、絮凝以及被絮凝物质的分离在一个与生物处理相分离的设施中进行,因此也叫二段法工艺。

一般将化学药剂投加到二沉池后的一个混合池中,并在其后设置絮凝池和沉淀池(或气浮池)。

(10)采用气浮池可以比沉淀池更好地去除悬浮物和总磷,但因为需要恒定供应空气因而运行费用较高。

(11)三种除磷工艺的优缺点汇总见表5:

表5:

各种化学除磷工艺比较

工艺类型

优点

缺点

前置除磷工艺

1)能降低生物处理构筑物负荷,平衡负荷的波动变化,从而降低能耗;

2)与同步除磷相比,活性污泥中有机成分不会增加;

3)现有污水厂易于实施改造。

1)总污泥产量增加;

2)影响反硝化反应(底物分解过多);

3)对改善污泥指数不利。

同步除磷工艺

1)通过污泥回流可以充分利用除磷药剂;

2)如果将药剂投加到曝气池中,可采用价格较便宜的二价铁盐药剂;

3)金属盐药剂会使活性污泥重量增加,从而可以避免污泥膨胀;

4)同步除磷设施的工程量较小。

1)采用同步除磷工艺会增加污泥产量;

2)采用酸性金属盐药剂会使pH值下降到最佳范围以下,对硝化反应不利;

3)硝酸盐污泥和剩余污泥混合在一起,此外在厌氧状态下污泥中磷会再释放;

4)回流泵会破坏絮体,但可通过投加高分子絮凝助凝剂减轻这种危害。

后置除磷工艺

1)硝酸盐的沉淀与生物处理过程相分离,互不影响;

2)药剂投加可以按磷负荷的变化进行控制;

3)产生的磷酸盐污泥可以单独排放,并可以加以利用。

后置除磷工艺所需投资大、运行费用高,但当新建污水处理厂时,采用后置除磷工艺可以减小生物处理二沉池的尺寸。

3.构筑物介绍及设备操作规程

3.1概述

(1)运行状态控制分三种:

远程(集中或中控室PLC)、自动、手动(机旁)。

(2)运行设备平时控制方式应调至集中(PLC),均可在中控室控制。

调制远程控制有手动和自动两种状态,手动状态即远程点动,自动状态即由工艺工程师根据处理效果来设置间歇运行。

(3)自动控制:

在现场打开电源,调至“自动控制档”无需其他操作,设备自动运行。

(4)本篇所有设备操作规程为手动操作,一旦运行为连续运行。

如有异常才会停止设备运行。

(5)所有设备启动应严格按照操作规程执行,启动后应守机10分钟,检查确认无异常情况后方可离机。

(6)发现异常情况出现时,先关闭设备紧急开关和电源,并立刻汇报上级领导。

(7)备用设备每周应点动一次,运行时间5-10分钟。

(8)生产操作人员应熟悉工艺流程和所有设备的基本知识及各管道分布情况。

开、停机时严格遵守操作规程。

做好巡视记录。

(9)安全检查:

电工应在所有设备运行前或定期进行线路安全检查合格后,无异常方可使用。

(10)操作人员启动前,检查电源装置是否安全、可靠、正常,工具工艺需要启动的设备出口阀全稍开。

检查设备接线处或电缆绝缘外皮,若发现漏电现象,应立即切断电源,并采取绝缘措施后,方可运行设备。

3.2预处理部分介绍

3.2.1粗格栅

用来截留污水中较粗大漂浮物和悬浮物,防止堵塞和缠绕水泵机组、曝气器、管道阀门、处理构筑物配水设施、进出水口,减少后续处理生产的浮渣,保证污水处理设施的正常运行。

3.2.2提升泵房

将较低水位来水提升至后续处理构筑物中。

3.2.3细格栅

用于截除污水中较小悬浮物及漂浮物,保证后续处理稳定正常运行。

3.2.4旋流沉砂池

去除污水中粒径≥0.2mm的沙粒,使无机物与有机物分离开来,便于后续生化处理。

3.3粗格栅操作规程

3.3.1粗格栅设备简介

粗格栅的作用主要是拦截污水中大颗粒的悬浮物和漂浮物,保证后续设备正常运行,对管道和仪表起到保护作用。

粗格栅采取时间继电器控制间隔运行。

3.3.2设备运行操作步骤

Ø设备启动前检查

(1)启动前,确认在断电的情况下检查各部件有无异常。

(2)确认减速机内已加注润滑油,齿轮、链条等处添加黄油。

(3)确认格栅各部位无碰擦歪扭现象。

(4)确认开启粗格栅前、后闸门。

Ø设备运行

(1)首先将配电室配电柜合闸送电,确认电源指示灯亮。

(2)将控制调节开关转到就地手动位置。

(3)现场按下粗格栅控制盘上的启动按钮,粗格栅开始运行。

(4)按下输送机控制盘上的启动按钮,输送机开始运行。

(5)运行过程中,观察格栅运转、排渣情况,声音是否有异常,栅条和齿耙有无变形,如有异常应立即停机查明原因并按规定给予解决排除。

(6)运转过程中,如有纤维杂物缠绕或较大物体卡在栅条上时,及时清理。

3.3.3粗格栅运行注意事项

(1)观察设备的运行电压、电流是否在额定范围内。

(2)检查电机及减速机的温度及有无异常声音,如果电机温度过高或有异常声音时要及时停机。

(3)目测检查链条的松紧,及时予以调整,使其张紧度适度。

(4)检查传动部件的磨损情况。

(5)及时清理螺旋输送机内的栅渣;查看螺旋与内衬板的磨损是否过大、螺旋运转是否平稳同轴;冬季清理栅渣应避免冰冻状态下开启后造成螺旋损坏。

(6)观察减速机是否有漏油现象,如有要及时上报。

(7)夜间巡视开启厂区照明。

3.4提升泵操作规程

3.4.1一级提升泵简介

提升泵房有4台提升泵,目前只有两台泵可以正常使用。

其中1#为变频泵,2#工频泵。

泵房中设有超声波液位计,可以正常指示泵房液位,但对提升泵的低位保护功能已失效。

3台提升泵均可以远程控制(中控室)、就地控制(现场)、集中控制(配电室)。

3.4.2设备运行操作规程

(1)提升泵开启前,查看集水井液位计,确保集水井内的水位足够淹没泵体。

(2)将配电室的一级提升泵配电柜的电源合闭送电,将控制方式调节按钮开关转至“自动”(中控室远程操作)。

(3)中控室点击“启动”按钮,提升泵开启后,时刻关注电流和流量的变化。

(4)根据集水井内水位和进水量,开启一级提升泵,根据实际情况调节1号变频提升泵的频率,使水位处以安全水位。

(5)当水位较低时(一般3-4米左右),中控室应立即点击“停止”按钮,停止提升泵的工作,防止泵的损坏。

(6)根据实际情况,可以将配电柜上的调节按钮转至“就地手动”,现场开启。

3.4.3注意事项

(1)提升泵运行过程中要注意电流和电压是否在额定的范围内。

(2)根据集水井的水位,开停提升泵,运行过程中注意流量变化,查看电流是否正常,线缆有无过热,有无震动和异响。

现场运行状态与配电柜、中控室是否一致。

(3)提升泵启停操作不能过于频繁。

(4)定期清理集水井和提升泵内杂物,以免对泵造成损害,影响泵体性能。

(5)如遇到特殊情况,及时关停设备,切断电源,检查维修。

3.5细格栅操作规程

3.5.1细格栅简介

细格栅的作用主要是拦截粗格栅未过滤掉的悬浮物和漂浮物,保证后续设备和生化系统的正常运行。

细格栅均可以进行远程控制(中控室)、就地控制(现场)、集中控制(配电室)。

细格栅采取间隔运行工作方式,每次巡视时细格栅和螺旋输送机开启3-5分钟,并在现场查看设备运行是否正常。

3.5.2设备运行操作规程

1.