SMT检验标准.docx

《SMT检验标准.docx》由会员分享,可在线阅读,更多相关《SMT检验标准.docx(24页珍藏版)》请在冰豆网上搜索。

SMT检验标准

印制板组装要求与检验规范

SMT焊接品质验收标准

1片状、圆柱体、欧翼形等焊点接受标准

理想状态(目标):

1.最佳焊点高度为焊锡高度加元件可焊端高度。

2.焊点覆盖引脚表面,但没有超过引脚转折处。

允收状态:

1.最大焊点高度可超出焊盘或爬伸至金属镀层可焊端顶部,但不可接触元件体。

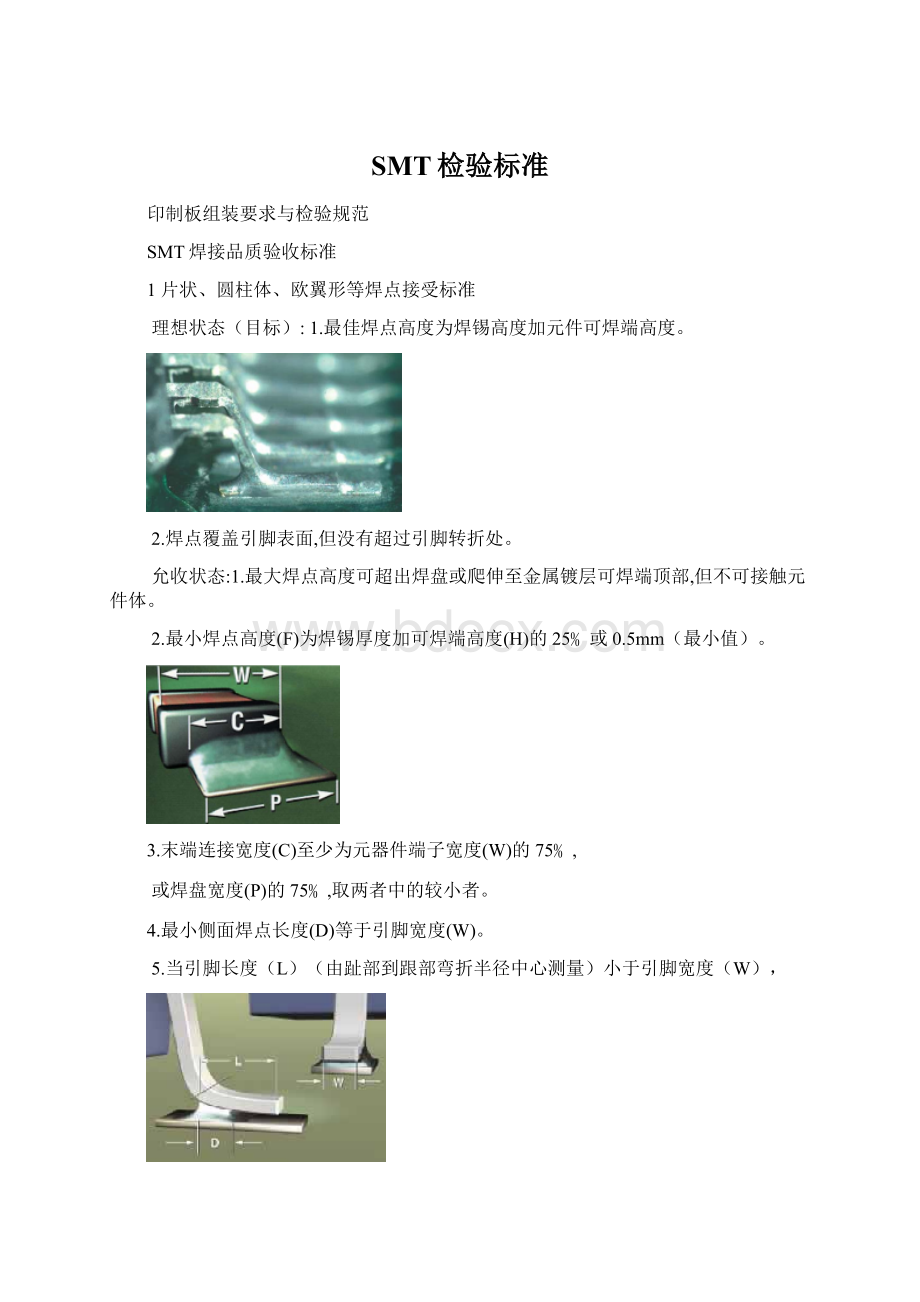

2.最小焊点高度(F)为焊锡厚度加可焊端高度(H)的25﹪或0.5mm(最小值)。

3.末端连接宽度(C)至少为元器件端子宽度(W)的75﹪,

或焊盘宽度(P)的75﹪,取两者中的较小者。

4.最小侧面焊点长度(D)等于引脚宽度(W)。

5.当引脚长度(L)(由趾部到跟部弯折半径中心测量)小于引脚宽度(W),

最小侧面焊点长度(D)至少为引脚长度(L)的75﹪。

6.引脚厚度(T)等于或小于0.38mm时,最小跟部填充为(G)+(T)。

引脚厚度(T)大于0.38mm时,最小跟部填充为(G)+(T)×50﹪。

7.底部带散热面端子的元器件,散热面无侧面偏移,端子边缘100%润湿。

拒绝接受:

1.焊点廷伸到本体上。

2.焊锡接触高引脚外形元件体或末端封装。

3.焊点没有呈现良好的浸润状态。

4.端连接宽度(C)小于元器件端子宽度(W)的50﹪,

或焊盘宽度(P)的50﹪,取两者中的较小者。

5.元器件端子面无可见的填充爬升。

最小填充高度(F)小于焊料厚度(G)加上25﹪的(H),

或焊料厚度(G)加上0.5mm,

取两者中的较小者。

6.最小侧面焊点长度(D)小于引脚宽度(W)

侧面焊点长度(D)小于引脚长度(L)或引脚宽度(W)的25﹪。

7.最小跟部焊点高度(F)小于焊锡厚度(G)加引脚厚度(T)的50﹪。

F<G+(T×50﹪)

8.焊接后,由于某些因素的影响,使焊点产生开裂。

2焊点桥联(连焊)

定义:

两个独立相邻焊点之间在焊接之后形成连接现象,导致短路。

图示:

拒绝接受

相邻引脚之间焊料互相连接

3漏焊

定义:

焊盘上未沾锡,未将元器件及基板焊接在一起。

图示:

拒绝接受

1.元器件与焊盘上未上锡

2.手工补件时遗漏

4元件遗漏(缺件)

定义:

该安装的元件没有被安装在PCB上或在生产过程中丢失。

拒绝接受

5反向(极性、方向错误)

定义:

元件极性、方向安装错误,使元件不能起到应有的作用。

图示:

拒绝接受

有极性、方向的元件在安装时

没有按照丝网图上的规定去放置

6错件(元件错误)

定义;安装在印制板上的元件的值、尺寸、类型和BOM不符。

拒绝接受

7虚焊(假焊)

定义:

元器件管脚与焊盘间有锡,但没有被完全浸润。

图示:

拒绝接受元件焊接端或焊盘可焊性差,而引起锡未浸润焊盘或焊接端。

8立碑效应)

定义:

元件一端与焊盘连接,另一端翘起。

图示:

拒绝接受

焊接过程中贴片由于焊点产生不对称的拉力,

使表贴件立起。

9引脚不共面

定义:

元件引脚不在同一个平面上。

图示:

拒绝接受

元器件引线不成直线(共面性),妨碍可接受焊点的形成。

10末端未重叠

定义:

元件末端探出焊盘

图示:

拒绝接受

元件末端超出焊盘

11溢胶

定义:

焊盘被红胶污染,未形成焊点。

目标:

红胶位于焊盘之间

不粘到焊盘

可接受:

红胶从元件下溢出,焊点正常

拒绝接受:

红胶污染焊盘

未形成合格焊点

12锡膏未熔

定义:

焊锡膏未回流或回流不完全。

图示:

拒绝接受

焊锡膏未达到熔锡温度

表面呈金属颗粒感

13贴片元件的安装标准

13.1矩形或方形元件:

理想状态:

片状零件恰好能座落在焊盘的中央且未发生偏出,

所有金属封头都能完全与焊盘接触。

允收状态:

侧面偏移(A)小于或等于元件端子宽度(W)的50﹪,

或焊盘宽度(P)的50﹪,取两者中的较小者。

拒绝接受:

侧面偏移(A)大于元件端子宽度(W)的50﹪,

或焊盘宽度(P)的50﹪,取两者中的较小者。

13.2圆形元件:

理想状态:

元件的接触点在焊盘中心,包含二极管。

允收状态:

元件突出焊盘A是组件端直径W

或焊盘宽度P的25﹪以下。

拒绝接受:

元件突出焊盘A是元件端直径W

或焊盘宽度P的25﹪以上。

13.3QFP元件:

理想状态:

各零件脚都能安装在焊盘的中央,而未发生偏滑。

允收状态:

1.侧面偏移(A)等于或小于引线宽度W的50﹪。

2.各接脚已发生偏移,所偏移接脚,尚未超出焊盘外端外缘。

拒绝接受:

1.各接脚已发生偏移,所偏出焊盘以外的接脚(A),

超过管脚本身宽度的(W)的25﹪。

2.各接脚已发生偏移(B),所偏移的接脚已超出焊盘外端外缘。

13.4底部带散热面端子的功率管

允收状态:

1.散热面端子(A)的侧面偏移不大于端子宽度的25﹪。

2.散热面末端子的末端连接宽度大与焊盘接触区域有100﹪润湿。

拒绝接受:

1、散热面端子的侧面偏移大于端子宽度的25﹪,末端偏出焊盘。

2、散热面末端端子的连接宽度与焊盘接触区域的润湿小于100﹪。

14.元件损坏

定义:

1.元器件的本体上有划痕、断裂、掉皮或金属端损坏等。

2.标识清晰易辨识。

理想状态:

元器件本体上无任何损坏。

允收状态:

1.元器件表面损伤不可超过本体宽度(W)的25﹪,长度(L)的50﹪,厚度(T)的25﹪。

2.塑封本体元器件上的凹痕或缺口没有进入引线的密封处或外壳密封处,

或暴露内部的功能材质。

3.元器件的损伤没有影响所要求的标识。

4.暴露的元器件导电表面与相邻元器件或电路无短路的危险。

5.元器件绝缘层/套管有损伤,但损伤区域无扩大的迹象。

拒绝接受:

1.阻性材质的任何裂纹或应力纹。

2.端子区域的任何缺口或碎裂、或暴露电极。

3.元器件表面损伤超过本体宽度(W)的25﹪,长度(L)的50﹪,厚度(T)的25﹪。

4.玻璃本体上有碎裂或裂纹。

5.元器件损伤导致要求的标识不全。

6.损伤区有扩大的迹象,如裂纹、锐角、受热易碎材料。

15反贴

定义:

端子异常,底面朝上贴装。

拒绝接受:

同一印制板内有两处出现。

16锡珠

定义:

回流焊及手工补件时产生的锡珠。

理想状态:

印制板、电路组件上无锡珠现象。

允收状态:

锡球被裹挟、包封或连接(例如裹挟在免残留物内,包封在敷形涂敷层下,焊接于金属表面,埋入阻焊膜或元器件下)。

锡球不违反最小电气间隙。

拒绝接受:

1、锡球未被裹挟、包封、连接,或正常工作环境会引起锡球移动。

2、锡球和导电体距离<0.15mm。

17印制板清洁度:

理想状态:

清洁,无可见残留物。

允收状态:

1、免清洗工艺,可允许有少许助焊剂残留物.(手工补件残留助焊剂除外)

2、助焊剂残留在非公共焊盘、元器件引线或导体上,或其周围,或跨接在它们之间。

3、助焊剂残留物不妨碍目视检查,不妨碍接近组件的测试点。

拒绝接受:

1、对于清洗型助焊剂,不允许有可见残留物。

2、印制板表面有白色残留物、水印,金属表面有白色结晶物。

3、助焊剂残留物妨碍目视检查、妨碍测试点,潮湿、有粘性、或过多助焊剂残留。

18焊盘起翘:

拒绝接受:

在导线、焊盘与基材之间的分离大于一个焊盘的厚度。

19贴片印制板损坏、变形的判定:

19.1印制板边缘缺口长度L≤3mm,宽度b≤0.5mm,且呈圆弧状,不伤及导线。

如下图。

19.2边缘部分的安装孔不允许有贯穿性裂纹,允许有深度不大于1/3板厚的微小表层裂纹。

19.3边缘棱角处允许轻微碰伤,但不得起层和损伤印制板导线。

19.4焊接面不允许机械划伤、阻焊膜破和露铜层,焊盘不允许起层和脱落。

19.5允许在不影响下道工序正常生产情况下的工艺边缺损。

19.6.1翘曲度超出设备允许指标是下曲+0.5mm,上翘-1.2mm。

印制板上下翘曲度,不应超过自身板厚。

19.6.2弓曲和扭曲未造成焊接后的组装操作或最终使用期间的损伤。

确认弓曲和扭曲没有产生将导致焊接连接破裂或元器件损伤的应力。

弓曲

拒绝接受:

A、B与C点接触基座

扭曲

DIP装焊接验收标准

1.通孔焊点接受标准

1.1单面底板零件脚长度标准为1.5mm~2.5mm

1.2双面底板零件脚长度只须符合良好锡流要求及最多不能超过3mm。

理想状态:

焊点表面光亮圆滑。

无空洞区域或表面瑕疵。

焊锡覆盖引脚,在焊盘或导线上有薄而顺畅的边缘。

PCB的正反面焊锡环绕引脚360度100%浸润。

零件脚与焊盘需上锡部均有沾锡,各引脚可视。

焊锡面需有向外及向上之扩展,且外观成一均匀弧度。

无冷焊现象或其表面光亮,无过多残留助焊剂。

?

?

?

2沾锡角度小于90度。

允收状态:

拒绝接受:

沾锡角度高出90度。

3焊锡面锡凹陷,低于PCB平面。

拒绝接受:

44.1未符合零件脚长度需求标准。

(白色直插针、座,黑色双排针保留原长度)

4.2引线朝向非公共导体弯折并违反最小电气间隙。

拒绝接受:

L>2.5mmL<1.5mm

5锡多(焊料过多):

定义:

焊锡多于最大可接受的极限。

允收状态:

焊点可呈凸形,但焊锡中的引脚须可视。

焊料不可多得接触到元件体上。

元件各引脚尖可见。

拒绝接受:

1.焊料接触到元件本体。

2.元件引脚尖不可见。

3.因焊料过多引线轮廓不可辨识。

4.安装孔上过多的焊料(不平)影响机械组装。

6锡少(焊料不足)

定义:

焊料不满足最小焊接极限的要求

允收状态:

主、辅面(A、B)最少270°润湿和填充(引线、孔壁和端子区域)。

拒绝接受:

主、辅面(A、B)少于270°润湿和填充(引线、孔壁和端子区域)。

6.PTH孔的填充(适用于双面底板)

理想状态:

有100%填充。

允收状态:

辅面最少75%填充,主面100%填充。

能目视到孔内锡面。

拒绝接受:

辅面少于75%填充,主面100%填充。

不能目视到孔内锡面。

7.锡尖

定义:

焊点表面有明显的焊料毛刺或形成尖状的现象

理想状态:

焊点光滑没有拉尖

拒绝接受:

1.违反组件最大高度要求或引线伸出要求。

2.违反最小电气间隙。

8.冷焊

定义:

焊接连接呈现出润湿不良及灰色多孔外观(锡点表面不平滑或呈粒状)。

理想状态:

焊点要圆滑光亮

拒绝接受:

焊接连接呈现不良的润湿

9.不湿润

定义:

熔融的焊料不能与金属基材(母材)形成金属键合

拒绝接受:

焊料没有润湿要求焊接的焊盘或端子。

10.气孔

定义:

焊点不光滑有气泡或小孔

理想状态:

1.焊点上没有气泡或针孔,元件引脚浸润良好,焊锡中引脚可见。

2.焊料100%浸润引脚。

允收状态:

在引脚和焊孔浸润良好的前提下,有一些小气泡或有吹孔、针孔、空洞等是可以接受。

11.短路(桥联)

定义:

焊接时,焊料使不该连接的地方连接起来了而造成短路。

理想状态:

没有桥接

拒绝接受:

12.锡珠、锡渣(焊料飞溅物或焊料球):

定义:

在PCB的阻焊膜上,元件体上或连接点上有焊料斑或焊料球、渣。

理想状态:

没有焊料飞溅或焊料球

允收状态:

1.用目测看得见的焊料球都必须清除干净。

?

?

?

?

?

?

?

?

?

?

?

?

?

?

?

?

?

?

?

?

?

?

?

?

?

?

?

?

?

?

?

?

不可剥除焊料球、非沾于零件脚上不造成短路的锡珠,

最大直径要小于0.13mm(0.005英寸),不多于5个。

拒绝接受:

1.可被拔除锡珠(拨落后有造成CHIP短路之处),多于5个/600mm2。

2.元器件面与焊锡面,锡珠直径或长度大于0.13mm。

3.锡网。

13.焊垫/盘的起翘

定义:

导体或PTH焊盘与层压板表面之间无分离。

理想状态:

导体或PTH焊盘与层压板表面之间无分离。

允收状态:

导体或焊盘的外边缘与层压板表面之间的分离小于一个盘的厚度。

拒绝接受:

导体或PTH焊盘的外边缘与层压板表面之间的分离大于一个焊盘的厚度。

14.机械损伤(露铜箔、划痕、板损)

拒绝接受:

1.起泡/剥落暴露基底导体材料。

2.刮伤深至PCB纤维层。

3.刮伤深至PCB线路露铜不被允收。

4.功能导体或盘的损伤影响到外形、装配或功能

15.清洁度(助焊剂残留、颗粒物、碳酸盐、白色残留物)

理想状态:

清洁,无可见残留物

允收状态:

1.清洁的金属表面轻微的转暗。

2.对于清洗型助焊剂,不允许有可见残留物,对于免清洗工艺,可允许有助焊剂残留物。

3.颗料物连接、裹挟、包封在印制电路组件表面或阻焊膜上,没有违反最小电气间隙。

4.助焊剂残留在非公共焊盘、元器件引线或导体上,或其周围,或跨接在它们之间。

5.助焊剂残留物不妨碍目视检查。

不妨碍接近组件的测试点。

拒绝接受:

1.颗粒物没有被连接、裹挟、包封,违反最小电气间隙。

2.PCB表面、焊接端子或周围有白色残留物。

3.金属表面有白色结晶物

4.可见的清洗助焊剂残留物,或电气配接面上的活性助焊剂残留物。

5.助焊剂残留物妨碍目视检查,妨碍接近组件的测试点。

6.潮湿、有粘性、或过多的助焊剂残留物,可能扩展到其他表面。

7.在任何电气连接表面上阻碍电气连接的免洗助焊剂残留物。

8.金属表面或部件上带有颜色的残留物或锈斑,及腐蚀的迹象。

16.极性错误

定义:

元件极性安装错误,使元件不能起到应有的作用。

理想状态:

1.所有零件按照标定的位置正确安装。

2.元器件位于其焊盘的中间,元器件标记可辨识。

3.极性零件和多引脚零件的放置方向正确。

4.无极性元器件按照标记同向读取

(从左至右或从上至下)的原则定向。

拒绝接受:

1.未按规定选用正确的元器件(错件)(A)。

2.元器件没有安装在正确的孔内(B)。

3.极性元器件逆向安放(C)。

4.多引线元器件取向错误(D)

17.直立型极性零件的安装

极性零件的方向安装需正确。

a)标准状态b)不良举例

极性零件的方向安装正确极性零件的方向安装错误

18.零件的离PCB安装高度的标准

零件与PCB板平行,零件本体与PCB板面完全接触,最大距离(H)应不大于0.7mm。

标准状态当H≤0.7mm时允收;当H>0.7mm时拒收

19.直立零件与PCB板面的最大距离(H)应为:

0.4mm<H<1.5mm。

标准:

1.零件本体到焊盘之间的距离(H)

大于0.4mm,小于1.5mm.允收:

0mm<H<1.5mm

2.零件与板面垂直。

3.零件的总高度不超过规定的范围

20.零件脚的成型标准

成型距离零件身的长度要大于或等于零件脚的直径或厚度(D),并且最少要有1mm,

零件脚的屈脚弯位半径(R)必须明显。

a)标准状态

零件脚的屈脚弯位半径(R)明显

b)不良举例

零件脚的屈脚弯位半径不明显太接近零件身屈曲

21.零件脚损伤

允收状态:

零件脚的伤痕不深于零件脚直径的10%。

拒绝接受:

1.零件脚的伤痕深于零件脚直径的10%。

2.零件脚由于多次成型或粗心操作等引致的零件脚变形。

零件脚的伤痕深于零件脚直径的10%零件脚变形

22.DIP/SIP器件和插座浮高

适用于双列直插封装(DIP)、单列直插封装(SIP)和插座。

理想状态:

1.所有引线上的支撑肩紧靠焊盘。

2.引线伸出长度满足要求

允收状态:

1.IC与PCB板面的最大距离应为:

浮起高度H(h)≤1mm.

2.焊缝中看得见引脚

拒绝接受:

1.元器件的倾斜超出元器件最大高度限制,浮起高度H(h)>1mm。

2.由于元器件倾斜使引线伸出不满足验收要求

23.连接器浮高

定义:

连接器底部和PCB间的间隙超过最大极限的要求

理想状态:

1.连接器各引脚整齐地穿过PCB通孔

2.元件引脚满足:

最小引脚探出--可见最大引脚探出--2.5mm

允收状态:

1.连接器倾斜时,抬高的一端抬起不可超过0.5mm,且元件引脚可见。

2.至少有一端或一面与板子接触。

4.配接恰当。

拒绝接受:

1.连接器倾斜时,抬高的一端抬起超过0.5mm。

2.元件引脚伸出超出极限的限制,或不可见。

3.由于倾斜或错位,实际使用中影响配接。

24.焊料内的漆包线绝缘层连接不良。

理想状态:

焊料填充与绝缘层之间有1倍线径的间隙。

允收状态:

绝缘层进入主面的焊接连接内

拒绝接受:

1.焊接连接呈现不良润湿

2.辅面的焊接连接内可看到绝缘层。

25.元器件损伤:

理想状态:

1.表面涂层无损伤。

2.元器件本体无任何划伤、裂缝、碎裂、或微裂纹。

3.标识清晰易辨识。

允收状态:

1.轻微的表面划伤、缺口或碎片没有暴露元器件基材或功能区域,

或影响结构完整性、外形、装配或功能。

2.元器件未烧损、烧焦,损伤没有影响所要求的标识。

3.元器件绝缘层/套管有损伤,只要:

损伤区域无扩大的迹象,

如,损伤周边无裂纹、锐角、受热易碎材料等。

4.暴露的元器件导电表面与相邻元器件或电路无短路的危险。

拒绝接受:

1.玻璃封装上的破裂、残缺引起的裂痕延伸到管脚的密封处。

2.元件表面的绝缘涂层受到损伤,造成元件内部的金属材质暴露在外,或元件严重变形;结构完整性受到破坏,影响了气密性、完整性、外形、装配或功能。

3.元器件损伤导致要求的标识不全。

4.损伤区有扩大的迹象。

如裂纹、锐角、受热易碎材料。

5.损伤导致与相邻元器件或电路有潜在的短路危险。

26.接插件的损坏标准:

理想状态:

1.引脚笔直不弯曲。

2.无缺损

允收状态:

1.引脚稍许弯曲,偏离中心线的程度

小于引脚厚度的50%。

2.引脚高度误差在引脚厚度50%内。

图示:

①.引脚高度误差.

②.小于引脚厚度的50%。

拒绝接受:

1.引脚弯曲超出基准范围。

(引脚弯曲超出引脚厚度的50%。

)

2.操作或插入导致的插针损伤。

(扭曲、钝化、弯曲、露金属基材、毛刺)

引脚高度误差超过规定装配不当引起的引脚损伤。

蘑菇头、弯曲。

1.毛刺

2.镀层缺失

27.散热装置安装标准

理想状态:

1.元器件和散热装置与安装表面充分接触。

2.机械零部件满足规定的连接要求(表面无腐蚀、螺丝紧固、涂抹紧固胶)。

3.若有规定,机械零部件满足安装扭矩的要求。

拒绝接受:

1.缺少零部件(如要求绝缘垫片、灰膜、导热硅脂等、弹簧垫片等)。

2.元器件未放平。

2.元器件与安装表面接触少于75%。

3.机械零部件松动。

1.散热装置

2.间隙

28.液晶装置安装标准

理想状态:

1.液晶焊接后100%吃锡。

2.方向正确

3.须平贴

拒绝接受:

1.液晶部件(划伤宽度≤1mm;长度≤5mm黒点面积小於≤0.2mm.数量≤3;d破损;漏液)。

2.焊接不平整。

3.反向

29.数码管装置安装标准

理想状态:

1.数码管接后100%透锡。

2.方向正确

3.须平贴

4.拼接须在同一水平线上(倾斜≤3℃)

拒绝接受:

1.数码管部件(划伤宽度≤1mm;长度≤3mm缺划等)。

2.焊接不平整。

3.拼装不整齐。