聚氨酯人造革的原理.docx

《聚氨酯人造革的原理.docx》由会员分享,可在线阅读,更多相关《聚氨酯人造革的原理.docx(15页珍藏版)》请在冰豆网上搜索。

聚氨酯人造革的原理

聚氨酯人造合成革的制造原理

作者:

红唇沙发

November21,2005

聚氨酯人造革主要分为干法聚氨酯人造革和湿法聚氨酯人造革。

所谓干法聚氨酯人造革,是指将溶剂型聚氨酯树脂中的溶剂挥发掉后,得到的多层薄膜加上底布而构成的多层结构体。

而湿法聚氨酯人造革,是将溶剂型聚氨酯,采用水中成膜法而得到的具有透气性和透湿性,又同时具有连续多孔层的多层结构体。

一、干法聚氨酯人造革

(一)生产工艺流程

注:

1、离型纸发送2、离型纸贮存装置3、第一涂料台4、10M左右干燥箱5、第一组冷却辊6、第二涂料台7、15—20M干燥箱8、第二组冷却箱9、第三涂料台10、基布发送台11、贴合装置12、20—25M干燥箱13、第三组冷却辊14、剥离装置15、人造革卷取16、离型纸卷取

离型纸法聚氨酯人造革生产原理是将不同性能的面、底层配合液利用刮刀涂覆在离型纸上,面料经过干燥、冷却工艺后,再涂覆上粘合层底料,利用基布发送贴合装置将基材与底料复合,经过干燥、冷却后,利用剥离装置将成品人造革与离型纸分别成卷。

(二)、主要原料

1、离型纸

A、离型纸分类:

按用途分:

①聚氯乙烯人造革用纸②聚氨酯人造革用纸

按花纹分:

①平面纸②压纹纸

按光泽度分:

①高光型②光亮型③半光亮型④半消光型⑤消光型⑥超消光型

按材质分:

①硅系纸(表面涂敷有机硅聚合物,耐温≤190℃)②非硅系纸(表面涂敷丙烯聚合物,耐温≤150℃)③特殊用纸(PVC用)

B、性能要求:

①强度:

由于在涂布后,进入烘箱干燥,温度较高,在多次使用中必须有足够的强度,最重要的撕裂强度。

②表面均匀性:

必须保持一定的离型均匀度及光泽,平面纸的平滑度及厚度要保持一致。

③耐溶剂性:

在生产中,常用到多种溶剂,要做到既不溶解也不溶胀。

④合适的剥离强度:

离型纸要有适当的剥离强度,如果剥离太困难会影响到纸的重复使用次数,如果剥离太容易,在涂布及复合时易引起预剥离,而影响产品质量。

C、供应商:

目前国内离型纸还没有生产,主要依靠进口,世界上生产离型纸的厂商主要是:

美国沃沦公司、英国维金斯公司、意大利宾达公司、日本创研株式会社、旭辊株式会社、大日本印刷株式会社等。

各公司的主导产品品种各不相同。

2、树脂

一类是表皮层用树脂,另一类是粘接层用树脂,后者可分为I液型树脂与II液型树脂。

一般来说,I液型聚氨酯是由含有活泼氢的高分子量化合物,含有活泼氢的低分子量化合物(又称扩链剂)以及二异氰酸酯化合物制造出来的。

其分子结构可分两部分,一是含有活泼氢的高分子量化合物为基础,称为软链部分,二是含有低分子量化合物和二异氰酸酯相连结的称为硬链部分。

硬链链节的比例有利于提高其熔点、玻璃化温度、硬度和强度,但相对降低了其弹性和溶解度。

相反,含有活泼氢的高分子量化合物是较柔软的链节,能降低其熔点、玻璃化温度,提高柔软度、弹性和挠曲性。

聚氨酯树脂的这种结构对其性能影响很大,其性能取决于分子量的大小,分子间的引力,分子间的链节柔软性;聚氨酯树脂其性能随分子量的增加而提高,如拉伸强度、伸长率、熔点、硬度等,溶解度则相反,随着分子量增加而下降。

通常干法人革要求表面处理层光滑耐磨,耐弯曲性好,耐溶剂性好,有良好的重复涂敷性,颜料分散均匀、展色性佳的等等特点。

因此,凝集力高的I液型树脂最为合适。

此外,湿式聚氨酯革的多孔层在水中要求有快速凝固性,所以同样用分子内高凝集力的热塑性的I液型树脂。

而粘结层要求和基布粘接性好,柔软,耐水解性好,所以最好采用凝集力低的,而且与异氰酸酯等交联剂在交联促进剂存在下并用的热固型的II液型聚氨酯树脂,II液型树脂是由含有活泼氢的高分子量化合物和二异氰酸酯进行加成聚合反应得到的,其末端上具有反应性的羟基,II液型聚氨酯树脂本身不能成膜,即使成膜也是低物性的皮膜,为了提高其物理性能和粘接性,可利用其末端反应的羟基和交联剂通过交联促进剂进行交联反应,形成网状结构才能得到高物性皮膜。

皮膜的物理化学性能是由II液型聚氨酯树脂中的含有活泼氢的高分子量化合物的组成、分子量的大小、交联剂的用量决定的,所以交联剂、交联促进剂等在配合时的添加量、固化条件、熟化条件等对皮膜物性有很大影响。

通常选择树脂牌号时主要根据其综合质量数据指标而定,如溶剂组成、抗拉强度、模量、伸长率等等。

各品种性能详细参考我公司新版说明书。

3、溶剂

在人造革生产过程中所使用的溶剂有着很重要的作用。

第一,它是溶解树脂形成适合于配制一定粘度的可供涂覆、浸渍及表面处理的混合液的液体;第二,一些溶剂又常常用来作为制备聚氨酯树脂的反应介质;第三,一些溶剂又常常用来配制色浆,用于产品的着色、印刷、涂饰等。

在选择使用溶剂的时候,除了考虑其溶解度、挥发速度的共性以外,特别是聚氨酯人造革对溶剂的要求较高,主要是考虑涂布液的异氰酸酯基(-NCO)的特点,所以应注意下面两点:

A、溶剂中不能含有与异氰酸酯基反应的物质,如有,将使聚氨酯变质而不能使用,所以醇、醚、醚醇类溶剂不能使用。

B、水的影响。

普通工业级溶剂实际上多少都含有水分,因为溶剂与水之间具有一定的溶解度,这样容易使水分与异氰酸酯基发生反应,而消耗不少异氰酸酯,因此不论是在树脂制造过程中,还是稀释配料过程中,都必须用无水的溶剂,所以聚氨酯人造革所选择的溶剂要求不含杂质或杂质极少。

一般选用工业一级品溶剂,其纯度在99%以上。

使用时现用现配,配成的浆料不能存放时间太长,特别是II液型树脂混合液,以免吸潮,使浆料变质。

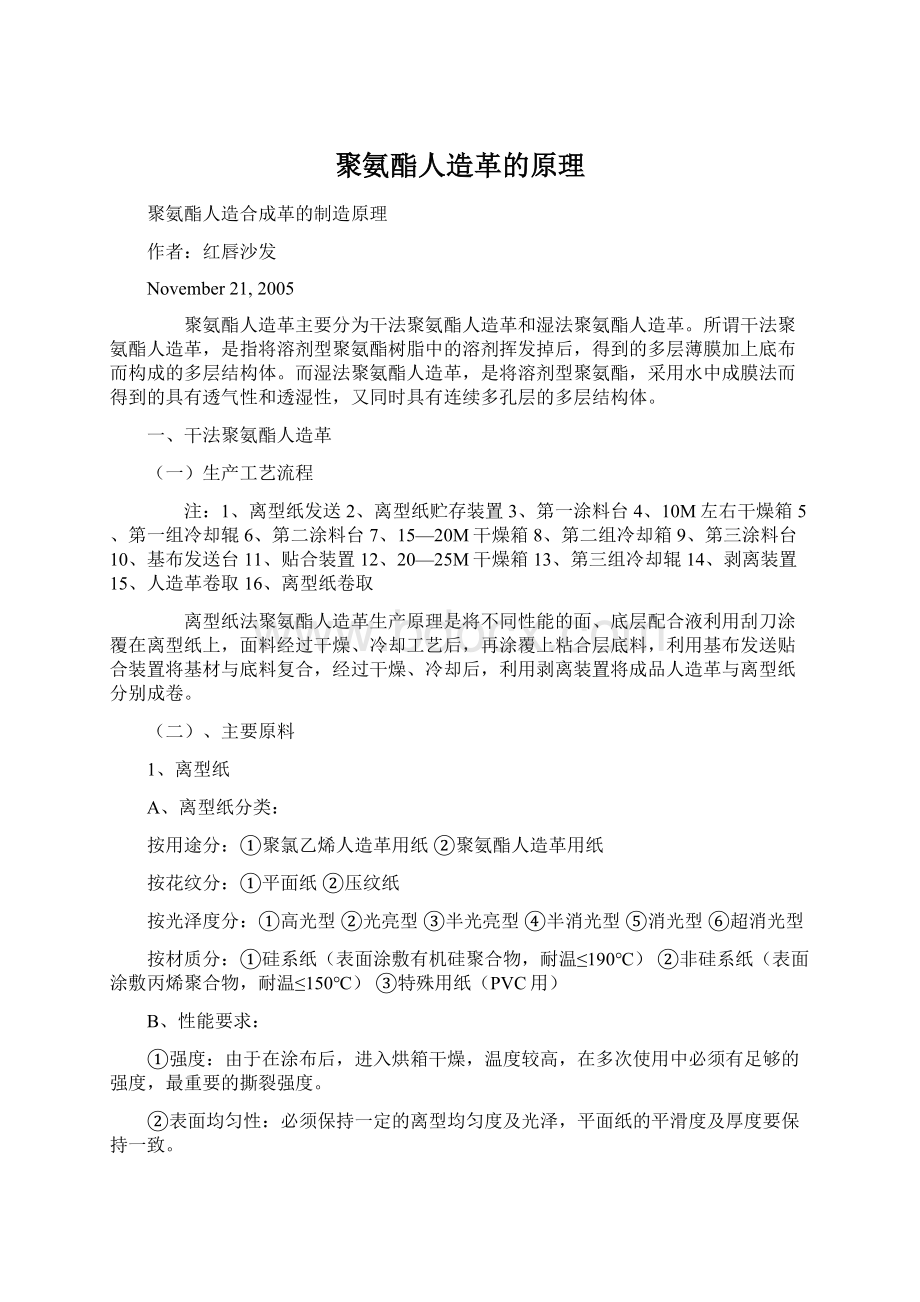

常用溶剂性能表(见下图)

溶剂名称沸点℃相对密度(20℃下)水溶解度(V/V)溶度参数

二甲基甲酰胺(DMF)1530.945∞12.1

甲苯(TOL)110.80.8660.058.9

甲乙酮(MEK)79.60.80626.89.1

丙酮56.10.790∞9.41

乙酸乙酯(EA)77.10.9008.79.08

环己酮155.60.9518.710.05

4、基布

目前人造革所使用的的基布大体分为三大类:

A、机织布:

①平织布②斜纹布③缎纹布④绒毛布

B、针织布:

①纯棉②维棉③涤棉④纯化纤针织布

C、非织造布:

又称不织布,俗称无纺布。

无纺布可分为针刺型与非针刺型两种

目前国内聚氯乙烯人造革和聚乙烯人造革常用的基布是各种棉布、维棉布或纯化纤布;干式聚氨酯人造革常用针织布或平织布及单面起绒布;而湿式聚氨酯人造革常用的是双面起毛布及合成纤维织物;湿式聚氨酯合成革常用合成纤维无纺布。

通常起毛布又分为纯棉起毛布和混纺起毛布,根据鞋材、服装、及包用材的不同,而设计厚度、经纬纱织密度及成品所要求的断裂强度、断裂伸长率、及撕裂强度、涨破强度等指标。

通常 人造革对基布的要求有以下几点:

A、基布表面必须平整,厚度、起绒密度、长度、色泽等要求均匀一致。

B、基布表面无线头、疙瘩、无孔洞等异常,接头处平整牢固。

C、参照技术质量标准,进行批次抽检测试

D、要能经受住人造革生产时较高的加工温度,基布若是织物需保证经纬方向强度接近,若是无纺布,必须保证纵横方向强度一致。

5、着色剂

着色剂可分为染料和颜料两大类。

两者的主要区别是溶解性不同。

染料可溶于水、油、各种有机溶剂等。

具有强烈的着染能力,色泽鲜艳,但耐热性、耐光性和耐溶剂性差,在人造革的加工温度下易分解,在制品的使用过程中容易渗出,迁移而造成串色和污染。

颜料一般不溶于水、溶剂,在人造革中分散成细微颗粒,由其表面的遮盖作用而着色。

它和染料相比较,透明性、鲜艳性稍差,但耐热性、耐光性好,不易迁移渗出。

颜料可分为有机颜料和无机颜料两类。

无机颜料具有优良的耐热性、耐光性和耐溶剂性,而且原料易得,制造简便,价格低廉,但其透明度、鲜明性差,色泽暗淡,相对密度大。

有机颜料具有介于无机颜料和染料之间的综合性能,耐热性、耐光性及分散性不及无机颜料,但色泽鲜艳,分散性好。

理想的着色剂在人造革制造中应具备如下条件:

A、色泽鲜艳、着色力强、分散性好、不凝集。

B、耐热性好,在树脂的加工温度下和最高使用温度下有良好的热稳定性,不变色、不分解。

C、耐溶剂性好,与溶剂接触后不会因溶剂而迁移、串色。

D、耐迁移性好,要求着色剂在树脂中不会发生色迁移,颜料不会析出。

E、耐化学稳定性好,有良好的耐酸、碱性,与树脂中其他助剂不会发生化学反应。

F、无毒、无臭、着色剂不含有对树脂有影响的杂质。

(三)配方工艺设计

聚氨酯人造革使用的原材料最主要的是聚氨酯树脂,选用时根据用户提供的样品外观、软硬度、颜色、光泽度及物理机械性能要求,先做小样试验,了解表皮层混合液和粘合层混合液的配合,摸索好工艺条件后再投入使用。

聚氨酯人造革生产过程中,树脂浆料经过一系列过程,最后溶剂完全挥发掉,这样便接触到生产合理工艺问题,应根据所加工的纹路大小、深度来控制配合液的综合粘度,粘度过低后容易造成表面花纹不清晰、粘连,成本相对增大。

而粘度偏高,涂布量降低时,又容易使混合液不易进入离型纸纹内,涂布间隙小,出现卡刀断纸现象易给操作人员带来不便。

在产品工艺设计方面,应根据产品的用途进行设计。

比如鞋用革要求的机械强度高,在选用基布时应选用物理性能较高的起毛布、平纹织物,客户要求鞋革的表面平整、光滑,就应在选择离型纸时,选用小花纹、比较光亮或高光亮型,聚氨酯树脂表皮层应用偏高模量型号,而粘接层应考虑耐水解,基布的颜色和表皮层的颜色协调接近等。

(四)、生产中的异常排除

序号缺陷原因解决方法

1表面发生针孔面层粘度过高

溶剂沸点低

涂层过厚

第一个烘箱温度高

面层烘干时间短

面层树脂被溶解降低面层混合液粘度

加高沸点的溶剂

涂薄些

降低烘箱温度

延长干燥时间

选用耐溶剂的树脂,粘合层少用强溶剂

2贴合基布后发生针孔

粘合后烘箱温度太低

涂覆量大

贴合间隙小

贴合压力过大

贴合后烘箱温度低

风量小

面层干燥后冷却差

粘合层DMF过多,干燥速度慢增加粘合层粘度

降低涂覆量

调大贴合辊间隙

降低贴合压力

适当提高二烘箱温度

提高风量

充分使面层冷却

少用DMF,使用甲苯、乙酸乙酯

3表面处理后发生针孔熟化不充分

面层太薄不均匀

起毛布不均匀

表面处理剂溶剂性太强、涂布量大充分熟化

加大面层厚度,涂匀

选用均匀的起毛布

少用强溶剂DMF,减少涂布量

4表皮产生刮刀线条刮刀刀刃有缺陷

面层粘度太高

涂刮刀刃半径小

浆料混入异物

离型纸有缺陷修理或更换刮刀

降低面层粘度

暗大涂刮刀刃半径

涂刮前应过滤

更换好的离型纸

序号缺陷原因解决方法

5澎润现象离型纸的离模性

树脂本身易膨润

表皮层涂布量小

涂覆不均匀

粘合层的树脂不同

溶剂不同

粘合层涂布量太大

干燥时间过长用较重的离型纸

用不膨润的树脂

表皮层涂厚一些

涂均匀

选用不膨润树脂

选用不易膨润的溶剂,如DMF、甲苯

少涂粘合层

提高车速

6表面凹陷离型纸的离模性

表皮层用的树脂耐溶剂差

表面处理后凹陷是由于表面处理剂中DMF量过多贴合后充分干燥,充分熟化

表皮层选用耐溶剂树脂,粘合层少用强溶剂

表面处理剂少用DMF,改用可溶性醇类

7缩孔现象离型纸有问题

涂布太薄

浆料粘度太低选用其他离型纸

涂布加厚

提高浆料粘度

8手感发硬或有皱纹树脂是硬牌号

涂刮量太厚

基布发硬

粘合层交联剂多选用软牌号树脂