最新《模具设计经验》心得.docx

《最新《模具设计经验》心得.docx》由会员分享,可在线阅读,更多相关《最新《模具设计经验》心得.docx(14页珍藏版)》请在冰豆网上搜索。

最新《模具设计经验》心得

《模具设计经验》心得

一《模具设计经验》——滑块设计心得

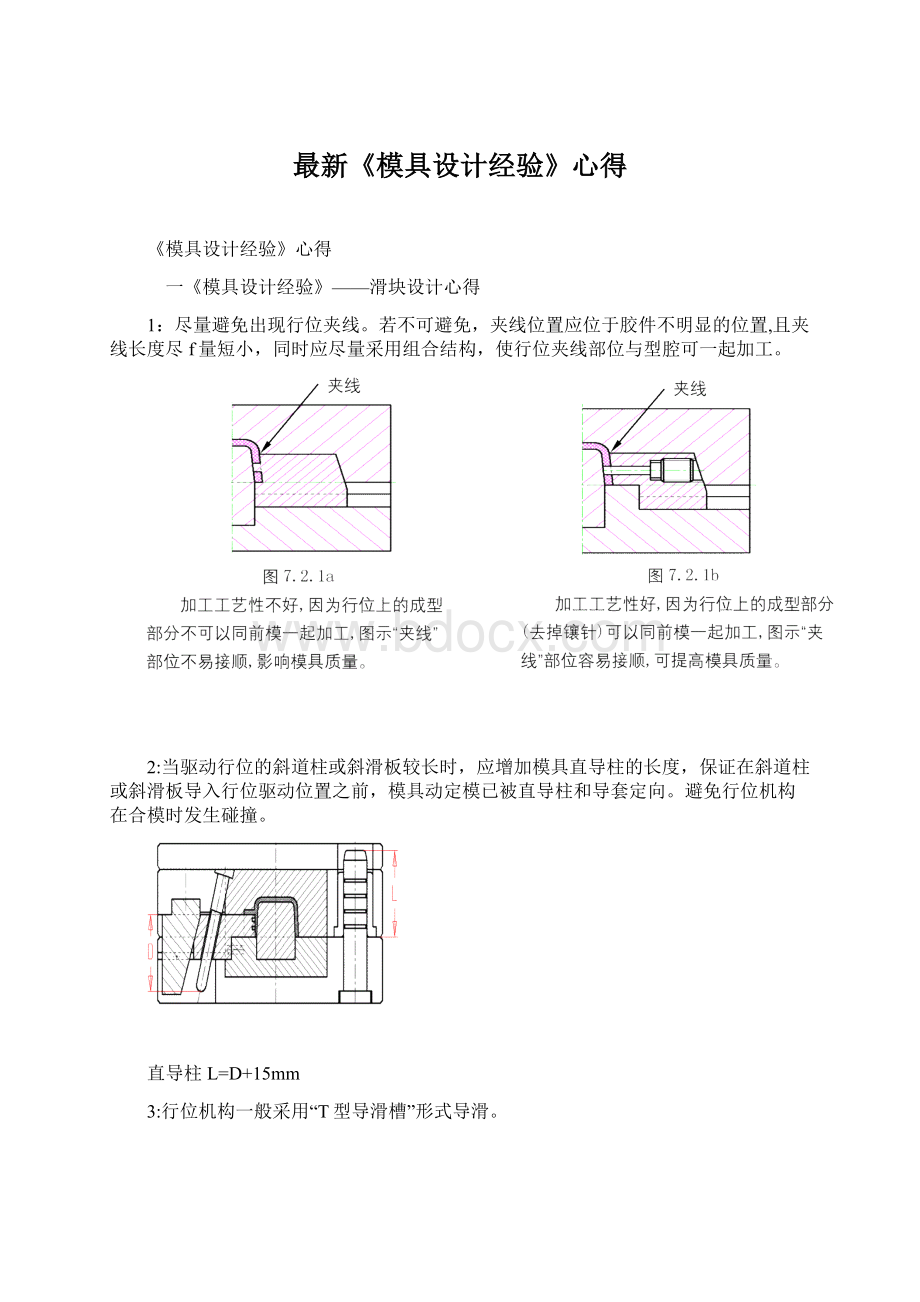

1:

尽量避免出现行位夹线。

若不可避免,夹线位置应位于胶件不明显的位置,且夹线长度尽f量短小,同时应尽量采用组合结构,使行位夹线部位与型腔可一起加工。

2:

当驱动行位的斜道柱或斜滑板较长时,应增加模具直导柱的长度,保证在斜道柱或斜滑板导入行位驱动位置之前,模具动定模已被直导柱和导套定向。

避免行位机构在合模时发生碰撞。

直导柱L=D+15mm

3:

行位机构一般采用“T型导滑槽”形式导滑。

4:

行位的导滑面(运动接触面和受力面)必须要有足够的硬度和润滑。

一般来说行位组件需热处理,其硬度应达到HRC40以上;导滑部分硬度应达到HRC52—56,同时导滑部分需加工油槽。

5:

当行位完成抽芯动作后停止,行位在导滑槽内配合

长度不小于2/3行位全长。

6:

右图所示,用于行位在上方或侧面和抽芯距较大的

情况滑块定位。

行位在模具上方时,弹簧弹力应大于滑块

自重的1.5倍。

7:

行位开启需有机械结构保证,避免单独采用“弹簧”弹出的

形式(一般情况)。

当某些特殊情况下也允许单独使用“弹簧”弹出

(如滑块较小且装拆方便,定期更换弹簧)。

8:

前模滑块结构。

一般需使用“细水口模架”或“简化细水口模架”或“假三板模架”(特殊形式也用“二板式模架”<“前模哈夫式滑块”或类似的“斜弹滑块”以及“前模液压缸抽芯滑块”>

9:

因为行位设置在前模一方,前模行位所成型的胶件上的成型位置就直接影响着前模强度。

为了满足强度要求,前模行位所成型的胶件上的位置应满足下面要求,当不能满足时,应同相关负责人协商。

L≤20mm

D≥5mm

L>20

D>L/4

A:

当成型圆形或椭圆形时,边距大于3mm

B:

当成型为长方形时,边距D取决于长度L

10:

前模行位时为减小薄钢位采取的措施(见下图)

11:

后模滑块机构。

典型结构1:

1优点:

结构紧凑,工作稳定可靠,侧向抽拔力

大。

适用于行位较大、抽拔力较大的情

况。

2缺点:

制作复杂,铲鸡与斜滑槽之间的摩擦力

较大,其接触面需提高硬度并润滑。

典型结构2:

1优点:

结构简单。

适用于行程较小、抽拔力较小

的情况。

锁紧块与行位的接触面需有较高硬

度并润滑。

锁紧块斜面角应大于斜导柱斜

度角2~3º。

2缺点:

侧向抽拔力较小。

行位回位时,大部分行位

需由斜导柱启动,斜导柱受力状况不好。

特别注意:

当驱动行位的斜导柱或斜滑板

开始工作前,前、后模必须由导柱导向。

12:

后模内行位结构(最基本的三种形式)

13:

哈夫式滑块:

由两个或多个滑块拼合形成型腔,开模时滑块同时实现侧向分型的行位机构称为哈呋模。

哈呋模的侧行程一般较小。

哈方式滑块的倾斜角不大于30°

1前模哈夫式滑块结构;(一般情况下需有“弹簧”,“拉钩”和“限位块”)

2后模哈夫式滑块机构;(一般情况下需有“顶杆”和“限位块”)

14:

斜顶和摆杆机构

1斜顶机构(详细情况另附)

2摆杆机构(详细情况另附)

15:

液压(气压)行位结构:

液压(气压)行位机构的特点是行位行程长,分型力量大,分型、抽芯不受开模时间和顶出时间的限制,运动平稳灵活。

二《模具设计经验》——脱模机构设计心得

1:

回针(复位杆)设计:

模具回针长度应在合模后,

与前模板接触或低于0.1mm。

2:

脱模机构应运作可靠、灵活,且具有足够强度和耐磨性,

如摆杆、斜顶脱模,应提高滑碰面强度、耐磨性,滑动面开

设润滑槽;也可渗氮处理提高表面硬度及耐磨性。

3:

顶位面是斜面,顶针固定端须加定位销;为防止顶出滑动,

斜面可加工多个R小槽(如右图);

4:

顶针距型腔边至少0.15mm,扁顶针、顶针与孔配合长度L=10~15mm;对小直径顶针L取直径的5~6倍。

5:

顶针头部直径d及扁顶针配合尺寸t、w与后模配合段按配作间隙0.04mm配合。

6:

顶针顶部端面与后模面应齐平,

高出后模表面e0.1mm。

(见右图)

7:

司筒脱模

①司筒常用于长度20mm的圆柱位脱模。

标准司筒表面硬度HRC60,表面粗

糙度Ra1.6。

另外,司筒的壁厚应

1mm;布置司筒时,司筒针固定位

不能与顶棍孔发生干涉。

(见右图)

8:

司筒配合关系

①司筒与后模配合段长度为L=10~15mm,

其直径D配合间隙应0.04mm

②其余无配合段尺寸为D0.8mm

9:

推板推出机构设计要点

①推板与型芯的配合结构应呈锥面;这样可减少运动擦伤,

并起到辅助导向作用;锥面斜度应为3~10(图1)

②推板内孔应比型芯成形部分(单边)大0.2~0.3mm(图1)

③型芯锥面采用线切割加工时,注意线切割与型芯顶部应

有0.1mm的间隙,;避免线切割加工使型芯产生过切(图2)

④模坯订购时,注意推板与边钉配合孔须安装直司(直导套),

推板材料选择应相同于M202。

(图4)

10:

推块脱模设计要点

①推块应有较高的硬度和较小的表面粗糙度;选用材料应

与呵镶件有一定的硬度差(一般在HRC5度以上);推块需渗

氮处理(除不锈钢不宜渗氮外)。

②推块与呵镶件的配合间隙以不溢料为准,

并要求滑动灵活;推块滑动侧面开设润滑槽。

③推块与呵镶件配合侧面应成锥面,不宜

采用直身面配合。

④顶出距离(H1)大于胶件顶出高度,同时小于推

块高度的一半以上。

⑤推块推出应保证稳定,对较大推块须设置两个以上的推杆。

三《模具设计经验》——浇注系统设计心得

1A:

主流道:

1:

主流道冷料井设计原则:

一般情况下,主流道冷料井圆柱体的直径为6~12mm,其深度为6~10mm。

对于大型制品,冷料井的尺寸可适当加大。

对于分流道冷料井,其长度为(1~1.5)倍的流道直径。

验证公式:

(D-d)/D<δ1,则表示冷料井可强行脱出。

其中δ1是塑料的延伸率。

树脂的延伸率(%)

树脂

PS

AS

ABS

PC

PA

POM

LDPE

HDPE

RPVC

SPVC

PP

δ1

0.5

1

1.5

1

2

2

5

3

1

10

2

2:

分流道冷料井设计原则:

3:

分流道设计:

①流道截面形状的选用比较

名称

圆形

正六边形

U形

正方形

梯形

半圆形

矩形

流道截面

图形及尺寸代号

热量损失

最小

小

较小

较大

大

更大

最大

结论:

圆形截面的优点是:

比表面积最小,热量不容易散失,阻力也小。

圆形截面的缺点是:

需同时开设在前、后模上,而且要互相吻合,故制造较困难。

U形截面的流动效率低于圆形与正六边形截面,但加工容易,又比圆形和正方形截面流道容易脱模,所以,U形截面分流道具有优良的综合性能。

理论概念:

比表面积(截面周长与截面面积的比值)越小,流动效率越高。

②分流道的截面尺寸:

分流道的截面尺寸应根据胶件的大小、壁厚、形状与所用塑料的工艺性能、注射速率及分流道的长度等因素来确定。

第一,对于我们现在常见(2.0~3.0)mm壁厚,采用的圆形分流道的直径一般在3.5~7.0mm之间变动,

第二,对于流动性能好的塑料(比如:

PE、PA、PP等),当分流道很短时,可小到Φ2.5mm

第三,对于流动性能差的塑料(比如:

HPVC、PC、PMMA等),分流道较长时,直径可Φ10~Φ13mm。

第四,实验证明,对于多数塑料,分流道直径在5-6mm以下时,对流动影响最大。

但在Φ8.0mm以上时,再增大其直径,对改善流动的影响已经很小了。

4:

浇口设计:

①压力降和流道及型腔断面尺寸有关。

流道断面尺寸越小,压力损失越大。

矩形

流道深度对压力降的影响比宽度影响大得多。

②一般浇口的断面面积与分流道的断面面积之比约为0.03~0.09,浇口台阶长1.0~1.5mm左右。

断面形状常见为矩形、圆形或半圆形。