折弯机吨位与V槽与最小翻边以及理论计算公式.docx

《折弯机吨位与V槽与最小翻边以及理论计算公式.docx》由会员分享,可在线阅读,更多相关《折弯机吨位与V槽与最小翻边以及理论计算公式.docx(14页珍藏版)》请在冰豆网上搜索。

折弯机吨位与V槽与最小翻边以及理论计算公式

折弯机吨位与V槽与最小翻边以及理论计算公式

折弯工作吨位

折弯过程中,上、下模之间的作用力施加于材料上,使材料产生塑性变形。

工作吨位就是指折弯时的折弯压力。

确定工作吨位的影响因素有:

折弯半径、折弯方式、模具比、弯头长度、折弯材料的厚度和强度等,见图1所示。

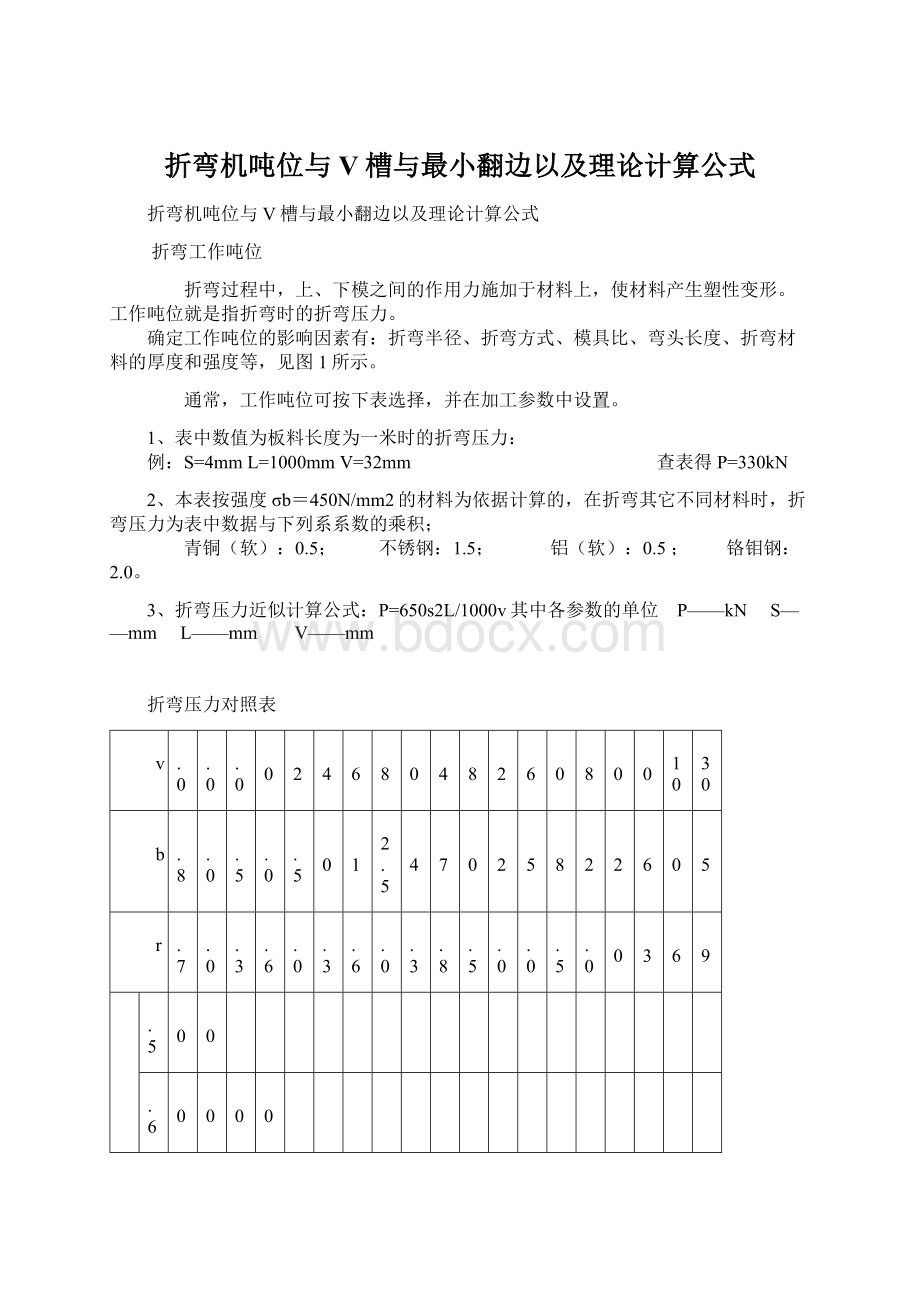

通常,工作吨位可按下表选择,并在加工参数中设置。

1、表中数值为板料长度为一米时的折弯压力:

例:

S=4mmL=1000mmV=32mm 查表得P=330kN

2、本表按强度σb=450N/mm2的材料为依据计算的,在折弯其它不同材料时,折弯压力为表中数据与下列系系数的乘积;

青铜(软):

0.5; 不锈钢:

1.5; 铝(软):

0.5; 铬钼钢:

2.0。

3、折弯压力近似计算公式:

P=650s2L/1000v其中各参数的单位 P——kN S——mm L——mm V——mm

折弯压力对照表

v

4.0

6.0

8.0

10

12

14

16

18

20

24

28

32

36

40

48

70

90

110

130

b

2.8

4.0

5.5

7.0

8.5

10

11

12.5

14

17

20

22

25

28

32

42

56

70

85

r

0.7

1.0

1.3

1.6

2.0

2.3

2.6

3.0

3.3

3.8

4.5

5.0

6.0

6.5

8.0

10

13

16

19

s

0.5

40

30

0.6

60

40

30

30

0.8

70

50

40

30

1.0

110

80

70

60

1.2

120

100

80

70

60

1.5

150

120

110

90

80

2.0

220

190

170

150

130

110

2.5

250

220

200

170

150

130

3.0

330

290

250

210

180

160

3.5

400

330

290

250

220

200

4.0

440

370

330

290

260

220

4.5

470

410

370

330

270

5.0

510

450

400

340

270

6.0

590

490

390

300

8.0

700

520

429

10

810

650

12

950

780

14

1100

这是我在一家钣金加工厂的经验值,但是如果开模具的话,其折弯边最小值还可以更小(所用的数控折弯机型号为AMADA-RG-100(NC9)。

最小折弯边尺寸:

单折边:

料厚T<=0.8Lmin=3.5

T=1.0Lmin=4.5

T=1.2Lmin=5.0

T=1.5Lmin=6.0

T=2.0Lmin=7.5

Z折边:

料厚T<=0.8Lmin1=4.5Lmin2=3.5

T=1.0Lmin1=6.0Lmin2=4.5

T=1.2Lmin1=6.5Lmin2=5.0

T=1.5Lmin1=7.5Lmin2=6.0

T=2.0Lmin1=10.0Lmin2=7.5

做五金模的话是有计算公式的,详见图片所示!

当折弯边太小时的一种处理方法!

3展开计算原理

板料在弯曲过程中外层受到拉应力,内层受到压应力,从拉到压之间有一既不受拉力又不受压力的过渡层--中性层,中性层在弯曲过程中的长度和弯曲前一样,保持不变,所以中性层是计算弯曲件展开长度的基准.中性层位置与变形程度有关,当弯曲半径较大,折弯角度较小时,变形程度较小,中性层位置靠近板料厚度的中心处,当弯曲半径变小,折弯角度增大时,变形程度随之增大,中性层位置逐渐向弯曲中心的内侧移动.中性层到板料内侧的距离用λ表示.

4计算方法

展开的基本公式:

展开长度=料内+料内+补偿量

4.1R=0,折弯角θ=90°(T<1.2,不含1.2mm)

L=(A-T)+(B-T)+K

=A+B-2T+0.4T

上式中取:

λ=T/4

K=λ*π/2

=T/4*π/2

=0.4T

4.2R=0,θ=90°(T≧1.2,含1.2mm)

L=(A-T)+(B-T)+K

=A+B-2T+0.5T

上式中取:

λ=T/3

K=λ*π/2

=T/3*π/2

=0.5T

4.3R≠0θ=90°

L=(A-T-R)+(B-T-R)+(R+λ)*π/2

当R≧5T时λ=T/2

1T≦R<5Tλ=T/3

0(实际展开时除使用尺寸计算方法外,也可在确定中性层位置后,通过偏移再实际测量长度的方法.以下相同)

4.4R=0θ≠90°

λ=T/3

L=[A-T*tan(a/2)]+[B

-T*tan(a/2)]+T/3*a

(a单位为rad,以下相同)

4.5R≠0θ≠90°

L=[A-(T+R)*tan(a/2)]+[B

-(T+R)*tan(a/2)]+(R+λ)*a

当R≧5T时λ=T/2

1T≦R<5Tλ=T/3

04.6Z折1.

计算方法请示上级,以下几点原则仅供参考:

(1)当C≧5时,一般分两次成型,按两个90°折弯计算.(要考虑到折弯冲子的强度)

L=A-T+C+B+2K

(2)当3T:

L=A-T+C+B+K

(3)当C≦3T时<一次成型>:

L=A-T+C+B+K/2

4.7Z折2.

C≦3T时<一次成型>:

L=A-T+C+B+D+K

4.8抽芽

抽芽孔尺寸计算原理为体积不变原理,即抽孔前后材料体积不变;ABCD四边形面积=GFEA所围成的面积.

一般抽孔高度不深取H=3P(P为螺纹距离),R=EF见图

∵T*AB=(H-EF)*EF+π*(EF)2/4

∴AB={H*EF+(π/4-1)*EF2}/T

∴预冲孔孔径=D–2AB

T≧0.8时,取EF=60%T.

在料厚T<0.8时,EF的取值请示上级.

4.9方形抽孔

方形抽孔,当抽孔高度较高时(H>Hmax),直边部展开与弯曲一致,圆角处展开按保留抽高为H=Hmax的大小套弯曲公式展开,连接处用45度线及圆角均匀过渡,当抽孔高度不高时(H≦Hmax)直边部展开与弯曲一致,圆角处展开保留与直边一样的偏移值.

以下Hmax取值原则供参考.

当R≧4MM时:

材料厚度T=1.2~1.4取Hmax=4T

材料厚度T=0.8~1.0取Hmax=5T

材料厚度T=0.7~0.8取Hmax=6T

材料厚度T≦0.6取Hmax=8T

当R<4MM时,请示上级.

4.10压缩抽形1(Rd≦1.5T)

原则:

直边部分按弯曲展开,圆角部分按拉伸展开,然后用三点切圆(PA-P-PB)的方式作一段与两直边和直径为D的圆相切的圆弧.

当Rd≦1.5T时,求D值计算公式如下:

D/2=[(r+T/3)2+2(r+T/3)*(h

+T/3)]1/2

4.11压缩抽形2(Rd>1.5T)

原则:

直边部分按弯曲展开,圆角部分按拉伸展开,然后用三点切圆(PA-P-PB)的方式作一段与两直边和直径为D的圆相切的圆弧.

当Rd>1.5T时:

l按相应折弯公式计算.

D/2={(r+T/3)2

+2(r+T/3)*(h+T/3)

-0.86*(Rd-2T/3)*[(r+T/3)

+0.16*(Rd-2T/3)]}1/2

4.12卷圆压平

图(a):

展开长度

L=A+B-0.4T

图(b):

压线位置尺寸A-0.2T

图(c):

90°折弯处尺寸为A+0.2T

图(d):

卷圆压平后的产品形状

4.13侧冲压平

图(a):

展开长度

L=A+B-0.4T

图(b):

压线位置尺寸A-0.2T

图(c):

90°折弯处尺寸为A+1.0T

图(d):

侧冲压平后的产品形状

4.14综合计算如图:

L=料内+料内+补偿量

=A+B+C+D

+中性层弧长(AA+BB+CC)

(中性层弧长均按“中性层到板料内侧距离λ=T/3”来计算)

备注:

a标注公差的尺寸设计值:

取上下极限尺寸的中间值作为设计标准值.

b孔径设计值:

一般圆孔直径小数点取一位(以配合冲头加工方便性),例:

3.81取3.9.有特殊公差时除外,例:

Φ3.80

取Φ3.84.

c产品图中未作特别标注的圆角,一般按R=0展开.

附件一:

常见抽牙孔孔径一览表

料厚

类型

0.6

0.8

1.0

1.2

M3

3.5

3.7

4.0

4.2

M3.5

3.9

4.2

4.4

4.7

M4

4.4

4.6

4.9

5.1

#6-32

3.8

4.1

4.3

4.6

附件二:

常见预冲孔孔径一览表

料厚

类型

0.6

0.8

1.0

1.2

M3

1.2

1.5

1.5(1.8)

1.8

M3.5

1.2

1.5

1.5(1.8)

1.8

M4

1.2

1.5

1.5(1.8)

1.8

#6-32

1.2

1.5

1.5(1.8)

1.8

说明:

1以上攻牙形式均为无屑式.

2抽牙高度:

一般均取H=3P,P为螺纹距离(牙距).

3.内径:

M3Φ2.75M3.50Φ3.20M4Φ3.65#6-32Φ3.10