标准时间的设定完整版.docx

《标准时间的设定完整版.docx》由会员分享,可在线阅读,更多相关《标准时间的设定完整版.docx(17页珍藏版)》请在冰豆网上搜索。

标准时间的设定完整版

标准时间的设定

HENsystemofficeroom[HEN16H-HENS2AHENS8Q8-HENH1688]

标准时间的设定

一、标准工时概要

1、标准工时含义

标准工时是在正常的操作条件下,以标准的作业方法及合理的劳动强度和速度完成符合质量要求的工作所需的作业时间。

它具有以下五项主要因素:

(1)正常的操作条件:

工具条件及环境条件都符合作业内容要求并且不易引起疲劳。

(2)熟练程度:

大多数中等偏上水平作业者的熟练度,作业员要了解流程,懂得机器和工具的操作与使用。

(3)作业方法:

作业标准规定的方法。

(4)劳动强度与速度:

适合大多数普通作业者的强度与速度。

(5)质量标准:

以产品的质量标准为准,基本原则是操作者通过自检及互检完成。

2、标准工时的构成

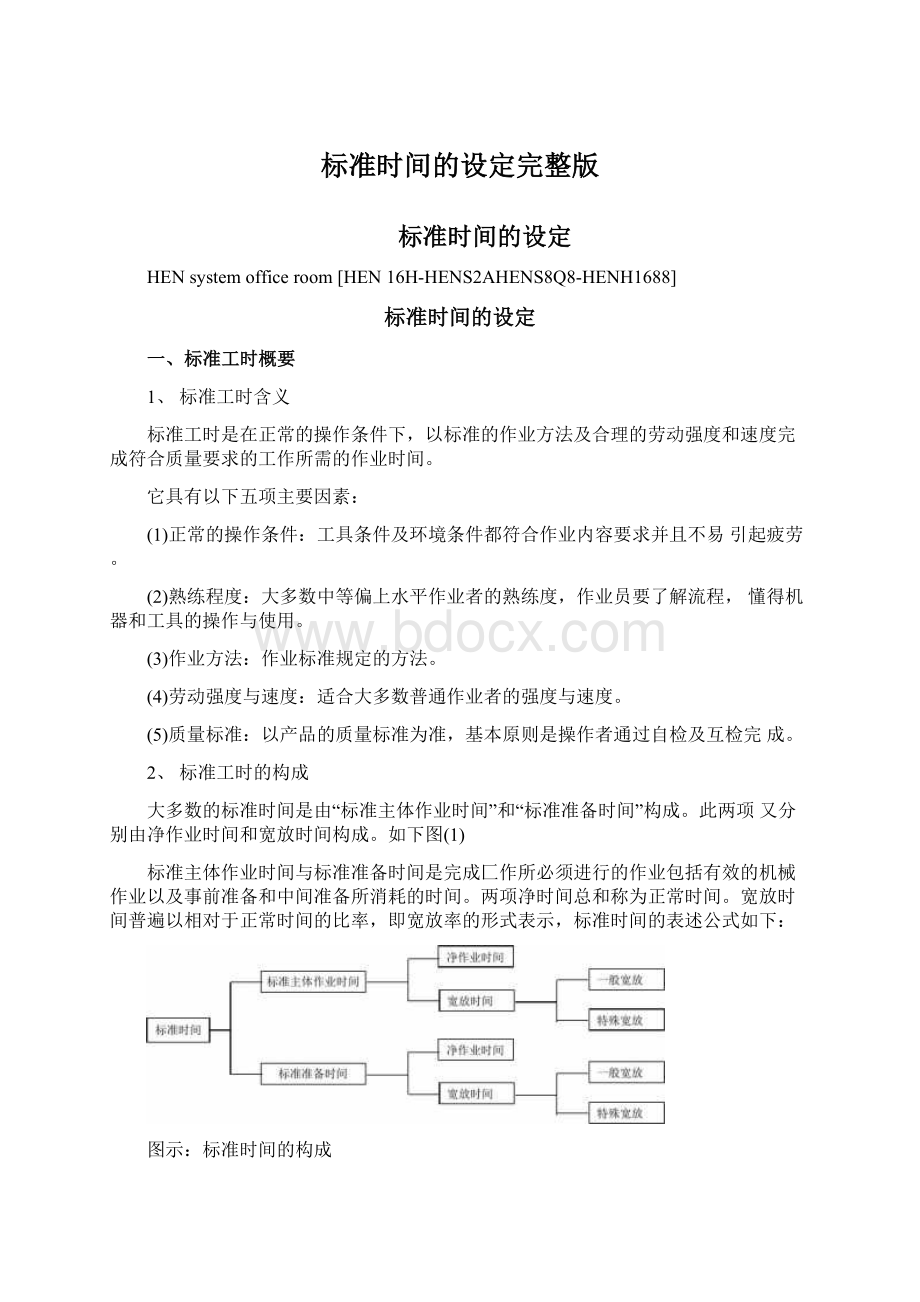

大多数的标准时间是由“标准主体作业时间”和“标准准备时间”构成。

此两项又分别由净作业时间和宽放时间构成。

如下图

(1)

标准主体作业时间与标准准备时间是完成匚作所必须进行的作业包括有效的机械作业以及事前准备和中间准备所消耗的时间。

两项净时间总和称为正常时间。

宽放时间普遍以相对于正常时间的比率,即宽放率的形式表示,标准时间的表述公式如下:

图示:

标准时间的构成

标准时间

二正常作业时间+宽放时间二正常作业时间*(1+宽放率)

二净作业时间*(1+评定系数)*(1+宽放率)

宽放比率表

注塑

丝印

SMD

前加工

插件

执锡

装配

老化

包装

7%

3%

3%

3%

4%

7%

7%

6%

7%

二、标准时间的设定

标准时间的设定方法总体大致分为经验佔算及科学的时间分析与时间预置(PTS)法等

对观测时间进行评比求得正常作业时间;

对正常作业时间进行宽放,求得标准时间。

公式如下:

标准时间二正常作业时间*(1+宽放率)

二观测时间*评比系数*(1+宽放率)

1、时间评比(Rating)

(1)时间评比介绍

时间评比是一种判断与评价的技术,其U的在于把实际作业时间修正到合理的作业速度下的时间,消除因被测量人个人的工作态度、熟练度及环境因素对实测时间的影响。

具体影响作业者的因素如图

(2)所示。

这么多影响作业时间的因素如果不能够定量评佔的话会极大影响标准时间的客观性与通用性。

下面介绍时间评比方法中最通用的方法平均化法(Leveling)o平

均化法乂称西屋法(WestingHouseSystem),为美国西屋电气公司首创,经劳雷(Lowry)、曼纳特(Maynard)和斯坦基门德(Stegemerten)完成整个体系。

(2)平均化法的评比

平均化法从熟练、努力、作业条件和一致性四个方面评价作业速度。

A熟练

作业动作流畅性及熟练度,主要体现在动作的韵律及节奏感上。

B努力

作业者的劳动欲望,反映了作业者在精神上的努力度与身体状态,与熟练度有直接关系,因此两者不应相差等级太远。

C条件

对作业者产生影响的环境因素,如符合国家及行业作业环境标准的话,此项可视

作平均。

D一致对周期定性的评价±50%的话基本正常作均。

具体评表⑴表⑴价等级系数

作业速度

厂业条件

努力度

照明温湿度音响

色彩

身体条件人际关系经济状况

'精神支持'r适应性I

其它作业员

上司

公司外人员

保障(公司)升职的机会上司与同事的评企业文化的认同奖励

性(稳定性)作业时间的稳

若偏差达到评价为欠佳,业可视为平价等级系数见

(西屋法)评

身体条件

熟练度S培训

技术水平

I设备的操作性

图示影响作业速度的因素

熟练系数

努力系数

超佳

A1

+

超佳

A1

+

A2

+

A2

+

优

B1

+

优

B1

+

B2

+

B2

良

C1

+

良

C1

+

C2

+

C2

+

平均

D

平均

D

可

E1

可

E1

E2

E2

F1

欠佳

F1

F2

F2

操作环境系数

•致性系数

理想

A

+

理想

A

+

优

B

+

优

B

+

良

C

+

良

C

+

平均

D

平均

D

可

E

可

E

欠佳

F

欠佳

F

现场实践中发现,努力度及熟练度对作业时间影响是很大的。

特别当公司有新产品投产时,员工开始时一般是无法做到标准时间的作业速度的,经过一段时间后,普遍会提高309广40%左右,此时已达到或超过标准时间的速度了。

因此,现场评比时如无特殊情况可忽略环境因素及一致性(稳定性)的影响,只评价努力度与熟练度即可。

2、时间宽放

(1)时间宽放概述

作业时间中减除净作业时间外,由于“作业者的生理需要”“作业方法问题”“管理需要”等原因,经常会造成作业中断产生作业时间以外的时间,这种不可避免的必要的时间增加,即时间宽放。

时间宽放是为使作业正常进行,在净作业时间以外附加的山于不可抗因素造成的作业中断及迟延或由于作业者疲劳所造成的迟延时间,简而言之,作业中所必须的停顿与休息时间为宽放时间。

宽放时间多以与净时间的比率即宽放率来表述,宽放率要定义的是在一定的作业时间内允许的宽放比例,通常以百分率表示。

时间宽放的种类大致分为:

一般宽放与特殊宽放(见图3)。

一般宽放是指无论何种作业都需要的基本宽放。

特殊宽放是指因作业的特殊性,如作业构成、管理方法造成的特殊许可的宽放。

私事宽放

奖励宽放

特殊宽放

机械干扰的宽放

这种时间的迟延。

这是符合实事求是及以人为本的现代IE理念的。

设定疲劳宽放率时可参照表

(2)的疲劳宽放评价项目与宽放率设定。

必须认真听取现场员工与管理者的意见,解决疲劳的问题才是关键。

表2疲劳宽放评价项目与宽放率

评价项目

内容

宽放率%

1.努力度

1、较轻松坐式作业

2、拿轻物上下

3、重劳动、拿重物、移动、偶尔休息

4・超重劳动无休息

0

2.姿势

1、稳定的坐式作业

2、普通步行并携带物品

3、注盘力集中的干干停停,姿势不自然

4、急速停止、起动.无法休息

0

3.特殊的作业服装与工具

1、无特别处

2、口罩、长筒、苟•靴、手套等劳保用品有时用

3・基本需配戴上述用品,但偶尔可以拿下

4、不间断使用

0

4・细致程度与眼部疲劳

需要细致作业

2.偶尔需谨慎细致

3、需要小心细致

4・经常需高度小心细致

0

0.3

0.4

0.7

5.重复动作与紧张度

1.几乎很少有重复

2.偶尔忙碌的需重复动作

3.繁忙且无变化的反复动作

L强烈反复枯燥重复

0

0.3

0.4

&单调性

1.有•定兴趣并非反复动作

2.•定程度的反复动作

3.很单调但偶尔休息•下

L不停的.连续单调不能休息的状态

0

0.3

0.4

7.创造性注意力

不需要

2、需耍•点

3、必须具有

4、高度必要

0

8.对责任与危险注意度

1.不需要

2、对他人的安全及责任需普通程度的留盘

3.对白身及他人的安全责任需特别注盘

4、超级危险作业需特别注意自己及他人安全

0

9.环境

1、环境清洁

2.有少许烟尘和臭味的污染

3.烟、污物.臭气、尘灰很多

4、上述污染非常严重

0

0.2

10.燥音

1、没有燥音

2、少许燥音

3、有燥音,但有间歇

4・持续不断强燥音

0

11.温度

1、有空调温度正常

2、普通的温度变化

3、有温度变化较人

L温度变化极大,对人不利

0

12.光照度

1、光照度在标准之内

2、正常•般照明水平

3、光线弱或过强,影响人的情绪

L非常弱的光线并且明暗变化剧烈,严重影响情绪

0

13.地面

1.地面光洁

2.普通状态地而

3.潮湿不干净

4•潮湿容易滑倒的地面

0

C、作业宽放:

作业宽放主要是山于材料、零件、机械、工具等生产相关物品造

成的非周期性、不规则的准备或是清扫等类似的作业,一般在13分钟内完成。

超过15分钟的不计入作业宽放之内,主要有以下儿种情形:

作业台及场地的简单清洁与准备,包括转换产品品种时的时间消耗。

由于来料及零件不良造成的停顿。

现场监督者与检查员临时抽检及口头指示造成的偶发停顿。

上下工位的传递中偶发问题。

D、管理宽放:

山于企业的管理制度所造成的管理所造成的管理时间的占用。

例如班前会及交接班会及体操时间等。

总之山于管理工作及制度所造成的时间占用可以归类为管理宽放,这个问题在不同国家及企业中由于文化的差异处理上有很大差异…笔者建议另外单独汁算为好。

这部分时间的分析与改善作为管理程序的改善课题单独处理相对来说更容易取得理解共识。

当然有些时间是不可以节省的,例如针对职员的健康管理所用的时间,或者企业文化建设的时间。

E、特殊宽放:

根据产品的工艺特点或生产计划周期的长短,不同的产品、不同的生产线根据具体惜况可以设定特殊宽放,无特别原因不可以乱加特殊宽放,那样将失去标准时间的客观性与准确性。

(3)、宽放时间的设定

设定宽放时间方法不只一种,最重要的原则是实事求是,世界上100%准确设定疲劳宽放的方法儿乎没有,因为人群的体质特征不同,本书介绍的是日本的相关标准,因为体质特征接近,可以借鉴,若是欧美的标准会有一些偏差。

请使用者多加留意。

确定宽放率基本有以下儿步:

A、确定宽放项目B、确定各宽放项LI的具体比率。

C、累计这项比率。

D、在正常时间中追加宽放时间。

宽放时间二正常时间*(1+宽放率)

3、标准时间的设定

(1)设定方法

标准时间的设定有很多方法,这里重点说明的是时间分析的方法,但其它方法同样是非常重要及必不可少的,特别是预置时间标准法(PTS)o表3将不同方法进行分类比较,目的是给大家一具整体概念。

表3儿种方法各有优缺点,笔者在IE管理实践中认为时间分析、PTS两种方法的科学性好一些,这样就保证了标准时间客观公平的基本原则。

其中时间分析即通过现场观测的方法来求得标准时间的方法,对于现场管理与改善非常实用,PTS法则主要用于新产品及新机种的量产前标准设定,以及对革新前后的方法进行评价,因此PTS法是IE工程师必须掌握的方法。

通过前面章节的讲解大家基本了解了标准时间的构成及设定方法。

总结来说

,是在时间分析现场观测基础上经过评比修正得到正常时间,然后考虑放因素,

加上宽放时间后得到标准时间。

标准时间的计算公式如下:

标准时间二正常时间*(1+宽放时间)

二观率时间*评比系数*(1+宽放率)

(2)设定程序

步骤1确定设定标准时间的U的表3

方法名称

适用范圉

评比

精度

用时

时间分析

周期性的作业

需要

较好

较少

动素法

非周期性的作业或周期较大

需要

一般

较少

PTS法

长.短周期都适合消除人为因素

不要

优

i般

标准资料

生产过程有重复相同内容的作业

不要

优

较少

经验估算法

作业周期长、且无历史数据.急需生产,无时间做准确计算

不作

不好

少

如上面内容介绍那样ST的设定有多种方法,要根据需要及U的选择不同精度的设定方法,因此明确目的是第一步。

步骤2选定设定的方法根据U的选择方法。

步骤3确定已获批准并已标准化的标准作业。

作业内容及方法尚未标准化的产品及工序.没有制定ST的必要,因为内容及方法决定时间。

步骤4正确划分动作单元,现场测定净作业时间。

步骤5对观测时间进行评比。

步骤6确定宽放项U及宽放率。

步骤7由公式计算标准时间。

步骤8主管部门审批备案(IE部)。

4、标准时间设定时的注意事项

(1)必须认真负责、不可马虎大意

标准时间是制定生产计划,管理生产及评价结果的基准,即生产活动中有关效率的基准。

如同质量管理的质量标准一样重要,它是制造业效率管理的基准,是用业指导、规范人的劳动效率的标准,制定时必须严谨规范、公平、公正、否则会造成管理上的混乱及员工的不满。

(2)制定人必须具有专业水平,如同法官是不可以随便谁都可以做的一样

(3)必须在设定标准时间之前将作业方法及作业条件进行标准化

如果作业方法与作业条件尚未标准的话,时间也不可能标准,在前面曾ST最重要的I」的是用来评价改善及革新的成绩,如果现有方法未经过认真检讨及标准化的话,标准化就成了一个错误的方法,充其量是对一个较差的方法进行了标准化,并强制员工执行。

如同质量问题大量存在,而企业取得了ISO认证一样,效率及质量水平不会因拿到某种管理系统认证,而能短期内得以快速提升

(4)当作业方法及条件改善后应及时更新ST,企业应有一套进行ST定期更新管理程序,以保证现场取得的改善成绩及时变成标准并实现经济效益,评价改善绩效。

附表:

IE分析方法

'、、、种类区分、

运转分析

工序分析

作业分析

组合作业分析

动作分析

定义

对作业进行观察后,用生产内容和非生产内容來进行分析的方法

学握工序的顺序、物流等对整个工序进行分析

将构成作业的作业动作分为啟位、要素作业单位进行分析,提岛附加价值

学握分析作业虽的不平衡.人员的等待、机器的非运转情况的方法

分析现在的作业动作后为了改善动作系列M通新编排而进行的分析方法

对象

人、设备

物

(辅助材料.材料、半成品)

人、机器人

人一人

人一机

人、机器人

分析方法

1.材料分析一作业日记

一设备运转日记

2.观测分析

一连续运转分析一瞬间观测法

1.详细工序分析一加工、组装一包括距离、

数虽、时间

2.简爪工序分析一加工.组装一只表现时间

1.直接分析

一时间研尤(秒表)

2.间接分析

一PTS

-DWF

与作业分析方法相同

1.基木动作法

2・PTS法

WF/MTM

3.FILM分析

4.WTR分析

分类形式

1.作业/空闲/非作

业

(主作业/准备作业)

2.运转、非运转部

门.其它

(主作业/准备作

业)

1.基木分析符号

2.辅助符号

3.复合符号

1.可以观测.可分割作业

2.主目的、辅助要素

3.作业人员、机械要素

•1.按作业目的区分

1.人的(机器人)标准

一讯独、组合作

业、等待

2•机械标准

一自动、手手工、

停机

3・基木动作法

一用17种动作符号区分作业动作的最小单位

附表:

IE术语

用语

详细说明

公式

CYCLETIME(C/T)

每敢位工序中1个循环的作业所需的时间:

CT表示生产线中作业时间最长工序的作业周期

生产线平衡率二各工序时间总和/(人数*CT)*100%

贰位工序C/T的和测试次数

TACTTINE(T/T)

制造一件物品时所需要的实际时间

作业时间(460分)生产数

XECKTIME

整个丄序中1个循环作业时间最长的工序时间

最大的CYCLETIME

RATING

作业按标准方法进行时作业速度的快或慢的程度用数字进行换算的时间

很快:

125%:

快:

100%

一般:

85%:

慢:

60%

净作业时间

作业按标准方法进行时所需的最少时间

CYCLETIMEXRATING(%)

运转率

生产产品所需的时间及实际生产中所用的时间之比

NECKTIME

X100

TACTTIME

线体平衡率(LOB)

表示作业人员之间作业要素间平衡程度的值

整个工序C/1的和

X100

NECKTIMEX1:

序数

运转损失

生产产品所需的时间和实际所用的时间之比

TactTime—NeckTime

V1AA

A1UU

TACTTIME

平衡损失

作业人员之间由于作业虽的不公平导致的作业要素时间的不均衡程度的比

NeckTime—CycleTime

vinA

A1UU

TACTTIME

效率损失

按标准方法进行作业时需要的最少时间和与实际作业中所用的时间之差的比

CycleTime—净作业时间

100

TACTTIME

综合损耗

损耗的总合计

运转损失+平衡损失+效率损失

综合能力

按标准方法进行作业时需耍的昴少时间和与实际生产所用的时间之差的比

净作业时间

X100

TACTTIME

时间观测法

用秒表观测分析作业人员的作业时间或设备运转的方法

FOOLPROOF

作业人员或设备上装上无需小心作业也绝不出错的防止出错装置

生产率

一般用产量对投入的比

OUTPUT

INPUT

工时

人或机器能做的或已做的虽用时间來表示

标准时间

(StandardTime)

熟练程度和技能都达到平均水平的作业人员用正常速度按规定的作业条件和作业方法生产出规定质虽的产品一个玳位时所需要的时间。

用语

详细说明

公式

拥有工时

拥有人员的工时

拥有人员X正常作业时间

考勤工时

实际上没投入到作业的匸时(缺勤、休假、出差、支援等)

相关人员X相关时间

出勤工时

实际投入到作业的人员的工时

拥有工时一考勤工时

追加工时

正常出勤工时以外追加作业的丄时.即加班,特殊出勤、接受支援等

相关人员X相关时间

作业工时

投入到作业中的总工时

出勤工时+追加工时

实际生产工时

作业匸时中去掉损失工时.实际投入到作业的工时

作业工时一损失工时

标准工时

规定的生产中投入到标准时间的合计

各机型标准时间X生产址

损失工时

不朋干作业人员责任范用的损耗匸时(会议、教育.早会、待料.材料不良、机械故障.机型变

相关人员X相关时间

更、不良返工等)

作业工时效率

生产产品所需的时间(标准时间)和实际用的时间之比

标准工时

X100作业工时

实际生产工时效率

损失工时以外的纯作业时间和实际生产所用的时间之比

标准工时

X100

实动工时

实际生产率

生产产品所需的时间和纯生产所需的时间之比

标准工时

X100

实动工时

人均生产数

投入的人员数除于抬定作业时间内生产产品的能力

(每机型经过商讨后定标准机型)

标准工时460

X

作业丄时标准机型标准时间

效率管理

为了减少生产要素的损耗,用一线监督人员的指导监侈來达到适十地提岛并维持作业人员对作业的态度的一种管理方式

标准时间实际时间

PAC(PerformanceAnalysis&Control)

为了能做到只要作业努力就能提商及维持能力的效率管理方式的一种。

*作业效率

标准工时

可用匚时损失I的—

MTM(Motion—Time

MeasurementOrMethods—

TimeMeasurement)

所有作业用基本动作來分析,根据指定的基木动作的性格和条件提前给予时间的方法

TMU(time—measurement

unit)

给予基木动作的时间值的讯位

1分=

1秒=

R・W・F(Ready—WorkFacfor)

所有动作分八个基木要素,每执行一个要素动作时根据动作的困难决定W/F数,根据时间表计算净作业时间的方法

1刖=分

基木动作分析法

利用科学家研尤出來的17个动作符号测试作业动作时尽址以最小爪位來分削的方法

用语

详细说明

公式

工作取样

将人、设备的运转状态及种类经瞬间测试后整理结果.用统汁抽样埋论來测试项目的时间比率、运转率(非运转率)

IE(Industrial

Engineering)

工业L:

程,将人、材料、设备、资源整合为一起进行设计、改善、选定的工程

Motion—Mind

能及时想出改善发生损耗的方法的正确方法的能力.感觉、习惯

PTS法(Predeterminded

TimeStandard)

根据已经决定的动作分析的规则,详细地汁算时间值的方法。

FME(C)A(FailureMode

EffectAndCriticality

Analysis)

系统的故障模式和其故障影响到系统的其它要素上的损伤进行最小化.减少系统的运作人员与保全人员危险的系统安全性评价方法

FTA(FaultTreeAnalysis)

发生系统故障的思想和原因之间的关系,用理论符号以图表的形式表现出來.根据这个求得系统故障准确率的体系信赖度评价方法

时间TACK

尽量提高已知时间的价值,扩大事情的成果的时间运用技术。

编制:

审核:

核准: