沥青上面层首件工程试铺总结72sg.docx

《沥青上面层首件工程试铺总结72sg.docx》由会员分享,可在线阅读,更多相关《沥青上面层首件工程试铺总结72sg.docx(13页珍藏版)》请在冰豆网上搜索。

沥青上面层首件工程试铺总结72sg

沥青砼上面层SMA-13S试铺总结

一、概况

根据《江苏省高速公路沥青路面施工技术指导意见》中沥青砼上面层SMA-13S施工指导意见的要求,我项目部于2008年7月2日采用一台ACP4000型沥青拌和楼拌料,在K31+950~K32+300右幅进行了沥青砼上面层的试铺。

在南京市高指的领导下、技术服务组的指导下,经江苏润通交通工程监理咨询有限公司NH-JL-NJ2标驻地监理组全程监理。

施工时天气情况为多云,西南风3-4级,温度26℃。

摊铺于7时45分开始,10时50分摊铺结束;碾压于7时50分开始,11时08分碾压结束。

二、批准的目标配合比和生产配合比

1.目标配合比

本试铺段沥青砼上面层SMA-13S的沥青为南通通沙SBS改性沥青;石料为溧阳江阳公司生产的玄武岩;矿粉产地是溧阳双友石粉;木质纤维为南京瑞鹏科技有限公司提供的美国进口莲花牌木质纤维(每吨混和料掺0.3%木质纤维)。

各项材料检测结果完全满足规范技术要求(具体检测数据详见配合比设计)。

根据各种集料筛分结果,经计算得出各种集料比例为1#料:

2#料:

4#料:

矿粉=49:

26:

15.5:

9.5;最佳油石比为6.0%。

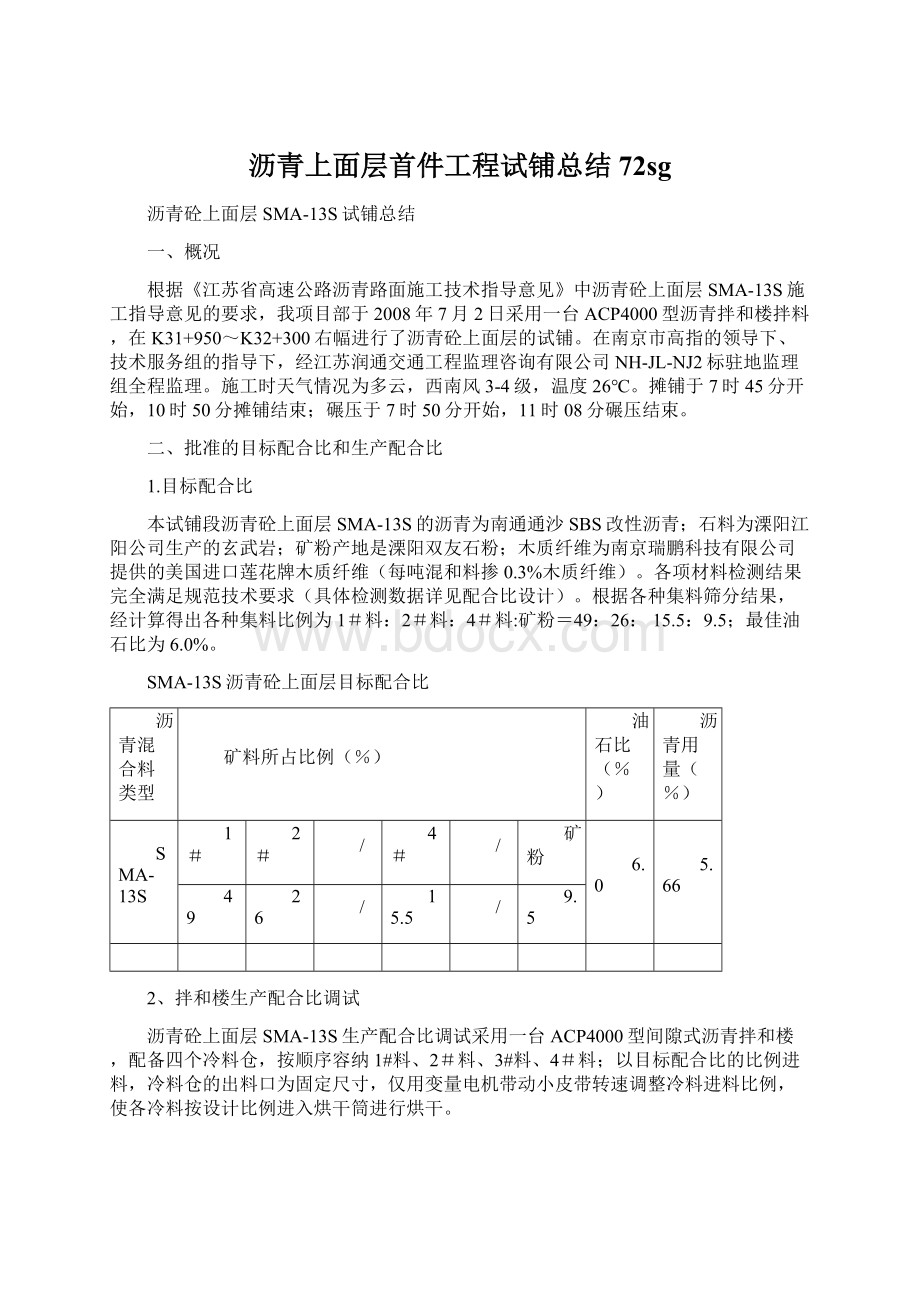

SMA-13S沥青砼上面层目标配合比

沥青混合料类型

矿料所占比例(%)

油石比(%)

沥青用量(%)

SMA-13S

1#

2#

/

4#

/

矿粉

6.0

5.66

49

26

/

15.5

/

9.5

2、拌和楼生产配合比调试

沥青砼上面层SMA-13S生产配合比调试采用一台ACP4000型间隙式沥青拌和楼,配备四个冷料仓,按顺序容纳1#料、2#料、3#料、4#料;以目标配合比的比例进料,冷料仓的出料口为固定尺寸,仅用变量电机带动小皮带转速调整冷料进料比例,使各冷料按设计比例进入烘干筒进行烘干。

冷料调整正确后,经加热烘干提升进入热料仓进行二次筛分,经试验室水洗法筛分确定ACP4000型各热料仓的比例为:

4#仓:

3#仓:

2#仓:

1#仓:

矿粉=38:

35.5:

5:

12:

9.5(级配计算表见配合比设计)。

热料仓的密度结果汇总

密度

4#仓

3#仓

2#仓

1#仓

矿粉

ACP4000型

毛体积相对密度

2.926

2.916

2.904

2.814

/

表观相对密度

2.990

2.983

2.972

2.949

2.708

3、生产最佳油石比的确定

根据目标配合比确定的最佳油石比0AC=6.0%,用二次筛分后的热矿料分别制作0AC间隔0.3%的三组试件,得出结果:

确定的最佳油石比为6.0%,其马歇尔的各项物理指标均符合规范及设计要求。

按省高指要求,油石比控制在最佳油石比的+0.2%,-0.1%范围内进行生产。

4、生产配合比验证

按最佳油石比6.0%进行试拌,各项指标均满足施工技术规范要求(资料见配合比设计)

ACP4000试拌沥青混合料级配表

级配类型

筛孔通过率(%)

16.0

13.2

9.5

4.75

2.36

1.18

0.6

0.3

0.15

0.075

实测级配1

100

94.6

63.9

27.0

19.1

15.7

13.7

11.4

10.4

9.1

实测级配2

100

94.9

60.3

27.0

19.8

16.5

14.3

11.6

10.5

9.1

级配上限

100

98.1

67.5

30.6

23.8

20.8

17.3

15.5

13.5

11.1

级配下限

100

90.1

59.5

22.6

17.8

14.8

11.3

9.5

7.5

7.1

级配中值

100

94.1

63.5

26.6

20.8

17.8

14.3

12.5

10.5

9.1

ACP4000试拌沥青混合料马歇尔试验结果

设计油石比(%)

实测油石比(%)

毛体积相对密度

空隙率(%)

矿料间隙率(%)

饱和度(%)

稳定度(KN)

流值(0.1mm)

残留稳定度(%)

6.0

6.04

2.537

4.3

17.1

75.0

8.78

32.4

92.7

6.08

2.540

4.2

17.1

75.5

8.54

32.3

/

技术要求

/

3.0-4.5

≥16.5

75-85

≥6.0

20-50

≥85

5、结论

根据试验结果确定:

ACP4000型沥青拌和楼拌和的SMA-13S沥青混合料生产配合比为:

4#仓:

3#仓:

2#仓:

1#仓:

矿粉=38:

35.5:

5:

12:

9.5,最佳油石比为6.0%。

通过对混合料各种性能相关验证试验,本次生产配合比设计满足各项技术要求,设计结论可用于SMA-13S沥青砼上面层混合料的正常试铺生产。

三、机械设备和人员组成

1.本次试铺使用的主要机械设备和数量见下表:

机械设备名称

规格型号

数量(台)

备注

沥青砼拌和楼

TITAN4000

1

沥青摊铺机

ABG423

3

其中1台备用

钢轮压路机

DD-130

2

钢轮压路机

DD-110

3

自卸汽车

解放系列

15

装载机

WA380-3

4

2.人员组成及分工职责

SMA-13S沥青砼上面层施工关键工序人员分工

负责人石和凯

控制彭科吕建国

机械张华平童志强

润滑油朱鑫松史建新

机修许涛芦涛

1号机马志波

顾雷

2号机周军

万栋

双钢轮DD130潘玉松

双钢轮DD130唐志保

双钢轮DD110周云良

双钢轮DD110许爱保

双钢轮DD110蒋永超

负责人钟卫星

谢诚昊

放样康雪峰

温度蒋苏北

厚度王庆安

施工员靳秀军

碾压史海江

机械维修与保养:

黄献国、陈文、黄青春、史建新

四、沥青中面层的检查与处理

1、铺筑上面层前,对中面层表面进行彻底清扫、清洗,清除纹槽内泥土杂物,风干后均匀喷洒粘层沥青,粘层油喷洒量折算成纯沥青0.2-0.3Kg/m2。

2、为防止粘层沥青发生粘轮现象,应在上面层施工前2-3天喷洒,粘层油喷洒后立即进行交通管制,禁止任何车辆行驶。

五、沥青混合料拌和方式

本次试铺采用一台ACP-4000型间隙式拌和楼在7月2日拌和。

ACP-4000型间隙式拌和楼:

出料速度正常为210T/h左右;沥青加热温度165℃,矿料温度175-190℃;拌和时间根据试拌确定的为60S(干拌时间8S,湿拌时间30S);木质纤维添加方式为经标定机械投放,即在热料仓门开启进入拌缸时迅速将按混合料0.3%比例的木质纤维吹入拌缸;安排专人目测混合料的均匀性,发现有异常现象的如确认是质量问题作废料处理,拌和楼逐盘打印在线检测,避免小于0.075mm颗粒含量偏低现象出现,经总量校核拌和楼的各热料仓用量均符合施工指导意见要求。

沥青混合料的出厂温度均在175℃~181℃之间。

六、沥青混合料摊铺

1.摊铺机作业情况及找平方式

本次试铺沥青砼上面层采用两台ABG423摊铺机全幅铺筑,两台摊铺机相距不超过5m,靠近中分带的主机在前,左右两侧均采用非接触式平衡梁自动找平,靠近路肩的副机在后,内侧在摊铺好的层面上走“雪撬”,外侧采用非接触式平衡梁自动找平,两台摊铺机摊铺层的纵向接缝采用斜接缝。

2.料车卸料方式

盖有蓬布加棉被的运输车辆运量大于摊铺速度,在摊铺机前有三辆左右运输车辆时可以开始摊铺,车辆在离摊铺机10-30cm处停住,避免撞击摊铺机,卸料过程上运料车挂空档,依靠摊铺机推动前进,缓慢均匀地向摊铺机的料斗内卸料,避免卸料时有混合料溢出,并且在卸料过程上,料车上覆盖用蓬布及棉布不掀开以起到保温作用。

3.摊铺温度

在运料车到达摊铺现场时,有专人用插入式热电偶数控温度计测量并记录每辆料车混合料的到场温度和摊铺温度,根据测量结果,到场温度均在168℃~178℃之间,摊铺温度均在160℃~170℃之间。

4.摊铺速度及初步振捣夯实方法

本次试铺中,摊铺机选择摊铺速度为1-2m/min,做到缓慢均匀,不间断地摊铺,摊铺机就位后,用液化气先预热40-50分钟,使熨平板温度达到100℃以上;开始摊铺后,有专人检查厚度及平整度,为使振夯频率与振幅相配套,使摊铺面层有足够的初始强度,确定夯锤4级,振动4级。

5.消除铺面离析的技术

a、做好摊铺机熨平板的预热,达到一定温度后再开始摊铺,并在熨平板底抹棉籽油,使熨平板底不毛糙。

b、摊铺机调整到最佳工作状态,调好螺旋布料器两端的自动料位器,使料门开度、链板送料器的速度和螺旋布料器的转速相匹配,螺旋布料器内混合料表面略高于螺旋布料器2/3为度,使熨平板的挡板前混合料的高度在全宽范围内保持一致,避免摊铺层出现离析现象。

c、本次试铺上铺面比较均匀一致。

七、沥青混合料的压实方案

本次试铺过程上采用的压实方案为:

碾压方案一K31+950~K32+120段:

初压采用2台DD130双钢轮各自对应一台摊铺机碾压2遍,压路机碾压采用前进、后退振动,速度为2~2.5Km/h;复压采用2台DD110双钢轮各自对应一台摊铺机前后振动碾压4遍,速度为4~4.5km/h,终压采用1台DD130双钢轮压路机全幅静压1遍,速度为4.5~5km/h,以消除轮迹。

碾压方案二K32+120~K32+300段:

初压采用2台DD130双钢轮各自对应一台摊铺机碾压2遍,压路机碾压采用前进静压,后退振动,速度为2~2.5Km/h;复压采用2台DD110双钢轮各自对应一台摊铺机前后振动碾压4遍,速度为4~4.5km/h,终压采用1台DD130双钢轮压路机全幅静压1遍,速度为4.5~5km/h,以消除轮迹。

初压温度均在150℃以上,复压温度均在130℃以上,碾压终了温度均不低于110℃。

八、沥青砼上面层松铺系数

通过对试铺前下承层测点的高程,摊铺后同一测点的高程,以及碾压结束后同一测点高程的检测计算,对试铺前确定的松铺系数进行了校核,实测松铺系数碾压方案一段落为1.206,碾压方案二段落为1.195,具体测量数据及结果见后。

九、施工缝处理方法

1、纵向施工缝采用斜接缝,在前部摊铺机已摊铺混合料部分留下10-20cm宽暂不碾压,作为后铺部分的高程基准面,并有10cm左右的摊铺层重叠,以热接缝形式在最后作跨接缝碾压以消除缝迹。

2、横向施工缝采用平接缝,切缝时间在混合料摊铺碾压结束尚未完全冷却硬化之前进行。

用切缝机锯齐,形成垂直的接缝面,并用沥青涂抹,待下次施工时用压路机进行横向碾压。

碾压时压路机位于已压实的路面上,错过新铺层15cm左右,然后每压一遍,向新铺层移动20cm左右,直至全部在新铺层上,再改为纵向碾压。

横缝处要求横向接缝平顺、紧密。

十、试铺路段各项技术指标检查结果

1混合料试验结果

1.1抽提试验

ACP4000型拌和楼抽提试验结果见下表。

抽提试验时上午从拌和楼取样分别进行了试验,从表上抽提结果看,拌和楼试铺混合料级配和油石比满足控制范围要求。

沥青混合料抽提试验结果汇总

筛孔

要求

油石比(%)

通过筛孔(方孔筛,mm)百分率(%)

16.0

13.2

9.5

4.75

2.36

1.18

0.6

0.3

0.15

0.075

抽提

6.09

100

93.5

64.1

26.3

18.9

15.5

13.4

11.0

10.1

8.8

6.02

100

95.6

63.6

26.3

18.7

14.8

12.7

10.7

9.7

8.6

生产配

合比

6.00

100

94.1

63.5

26.6

20.8

17.8

14.3

12.5

10.5

9.1

1.2析漏试验

析漏试验结果

级配类型

油石比(%)

析漏1(%)

析漏2(%)

析漏3(%)

平均(%)

要求(%)

SMA

-13S

6.09

0.05

0.06

0.02

0.04

≯0.1

6.02

0.04

0.03

0.06

0.04

1.3马歇尔试验

沥青混合料马氏试验结果汇总

指标结果

马氏相对密度

理论相对密度

空隙率(%)

稳定度(kN)

流值

(0.1mm)

饱和度(%)

矿料间隙率(%)

粗骨料间隙率(%)

ACP-4000

1

2.540

2.651

4.2

8.88

33.0

75.6

17.0

37.30

2

2.543

2.651

4.1

8.59

33.6

75.8

16.9

37.23

技术要求

实测

/

3.0-4.5

≥6.0

20-50

75-85

≥16.5

/

1.4水损害检验

为了验证沥青混合料的抗水损害性能,对拌和楼试铺沥青混合料进行了浸水马歇尔试验,试验结果见下表。

试验结果满足技术要求。

沥青混合料浸水马歇尔试验结果

拌和楼

型号

油石比

(%)

马歇尔稳定度

(kN)

浸水马歇尔稳定度

(kN)

残留稳定度MS0

(%)

要求

(%)

ACP-4000

6.02

8.59

7.95

92.5

≥85

2现场检测试验结果

本次试铺段采用随机抽检的方式进行,项目部工地试验室对试铺段钻芯取样,共钻取20个芯样,芯样厚度、压实度及渗水系数如下表:

路面芯样厚度、压实度试验结果

标准密度

2.541

理论密度

2.651

碾压方案一:

K31+950~K32+120

碾压方案二:

K32+120~K32+300

芯样

编号

芯样厚度

(cm)

芯样总厚度

(cm)

芯样

密度

压实度(%)

理论压实度%

芯样

编号

芯样

厚度

(cm)

芯样

总

厚度

(cm)

芯样

密度

压实度(%)

理论压实度%

毛/马

毛/理

毛/马

毛/理

1

4.2

19.1

2.590

101.9

97.7

11

4.6

20.5

2.512

98.8

94.8

2

4.1

19.5

2.585

101.7

97.5

12

5.4

21.2

2.532

99.6

95.5

3

4.3

19.2

2.517

99.1

94.9

13

4.1

19.1

2.548

100.3

96.1

4

5.0

20.7

2.569

101.1

96.9

14

5.0

20.5

2.541

100.0

95.9

5

4.6

19.8

2.568

101.1

96.9

14

5.0

20.5

2.513

98.9

94.8

6

4.9

20.5

2.504

98.5

94.5

16

5.5

21.5

2.524

99.3

95.2

7

4.9

20.2

2.558

100.7

96.5

17

4.4

20.4

2.548

100.3

96.1

8

4.5

19.8

2.558

100.7

96.5

18

5.0

19.5

2.545

100.2

96.0

9

4.6

20.0

2.556

100.6

96.4

19

4.4

19.6

2.509

98.8

94.7

10

4.8

20.5

2.534

99.7

95.6

20

5.6

20.0

2.544

100.1

96.0

上面层厚度平均值4.7cm,代表值:

4.5cm,总厚度平均值20.1,代表值:

19.8cm

马氏压实度平均值100.1%,代表值:

99.7%;

最大理论压实度平均值96.3%,代表值:

95.7%

马氏压实度平均值99.6%,代表值:

99.4%;

最大理论压实度平均值95.5%,代表值:

95.2%

路面渗水试验结果

序号

桩号

横距(m)

渗水系数(ml/min)

序号

桩号

横距(m)

渗水系数(ml/min)

1

K32+000

1.0

0

16

K32+150

1.0

0

2

4.5

0

17

4.5

0

3

8.32

0

18

8.32

20.0

4

12.2

0

19

12.2

29.3

5

13.5

0

20

135

24.0

6

K32+040

1.2

0

21

K32+190

1.1

14.0

7

3.8

0

22

4.5

0

8

8.0

0

23

8.32

9.3

9

11.4

12.0

24

12.2

0

10

6.5

0

25

13.5

8.0

11

K32+080

1.0

34.7

26

K32+230

1.0

4.7

12

4.5

6.7

27

4.5

35.3

13

8.32

0

28

8.32

8.7

14

12.2

21.3

29

12.2

0

15

13.5

12

30

13.5

0

碾压方案一段落共检测15点,平均值5.8ml/min

碾压方案一段落共检测15点,平均值10.2ml/min

渗水系数总体共检测30点,平均值8.0ml/min

试铺段摩擦系数、构造深度检测结果汇总表

桩号

摩擦系数(BPN)

构造深度

(TD)mm

桩号

摩擦系数

(BPN)

构造深度

(TD)mm

K31+950~K32+120

K32+120~K32+000

K32+000

58

0.9

K32+150

59

0.9

K32+040

59

0.9

K32+190

58

0.9

K32+075

58

1.0

K32+230

59

0.9

技术要求

≥54

0.7~1.1

/

≥54

0.7~1.1

本次试铺段平整度平均值为0.57mm。

十一、结论意见

1、本次试铺我项目部认为是成功的,可指导下一步大面积施工。

2、为了确保SMA-13S沥青砼上面层大面积施工的表面均匀性,根据市高指和技术服务组的要求,我项目部严格按照拌和楼热料仓配合比进行生产。

3、沥青加热温度控制在165℃以上,矿料加热温度控制在180℃以上,根据试铺段落摊铺后效果来看,我部下步大面积施工时ACP4000型拌和楼每盘拌和周期为60S(干拌时间8S,湿拌时间30S),出厂温度根据当天气温进行微调,但均控制在170~185℃之间;每盘混合料设定为3.5T。

4、建议施工产量及作业长度:

ACP4000型拌和楼每小时产量210T,每天拌和时间4:

30~18:

30,计14小时,每天混合料理论出料14×210=2940T;

摊铺机每小时摊铺长度2.0×60=120m,需混合料202T,拌和楼提前摊铺1小时出料,提前出的混合料存放在储料仓和部分运输车辆内;

摊铺机每天作业长度2940×0.9÷1.68T/m=1575m;

拌和楼将随时根据昼夜时间长短和温度高低及时调整开、停机时间。

5、摊铺采用两台ABG423摊铺机梯队作业,摊铺速度起步为1-2m/min,正常为2-2.5m/min;保持速度均匀,摊铺温度控制在160℃以上,摊铺机夯锤频率4级,熨平板振动为4级。

梯队摊铺两台摊铺机距离不大于5m,采用非接触式平衡梁自动找平,松铺系数采用1.20;

6、碾压方案采用试铺碾压方案二:

初压采用两台DD130双钢轮各自对应一台摊铺机碾压2遍,每台均为前进静压,后退振动,速度为2~4Km/h;复压采用2台DD110双钢轮各自对应一台摊铺机碾压4遍,每台均为前后振动,速度为2.5~5Km/h,终压采用1台DD110双钢轮压路机全幅碾压1-2遍,速度为2.5~5Km/h,以消除轮迹,碾压终了温度不低于110℃;

7、为避免路面的侧渗及保证薄弱地带的施工质量,我部采取了一是对两台初压双缸轮安装土工布,以使喷水直接喷在土工布上再潮湿钢轮;二是对路面两侧及摊铺机拼缝处的碾压遍数比正常部位多碾压两遍,来保证薄弱地带的施工质量;

8、运输车辆多于14辆,并严格要求有蓬布加棉被覆盖沥青混合料,出厂有三联单,到施工现场有收料单,并有出场、到场温度和现场检测温度记录表;

8、注意目测检查混合料的均匀性,及时分析异常现象,确保施工现场不出现花白料现象,避免混合料离析现象;

9、加强拌和楼和施工现场的通讯联系,及时沟通情况,一般情况下不停机,轮流吃饭;

10、加强岗位管理,项目部与监理组相关岗位对应人员加强工作联系,及时交换施工上的情况;

11、本次试铺在施工组织及管理体系上严格按照了试铺段施工组织设计要求来执行的,质保体系运转比较正常,人员分工明确、机械设备完好,通讯畅通,已能达到我标沥青砼上面层SMA-13S大面积施工要求。