工艺文件.docx

《工艺文件.docx》由会员分享,可在线阅读,更多相关《工艺文件.docx(23页珍藏版)》请在冰豆网上搜索。

工艺文件

凤阳东盾木业有限公司

中密度纤维板工艺文件

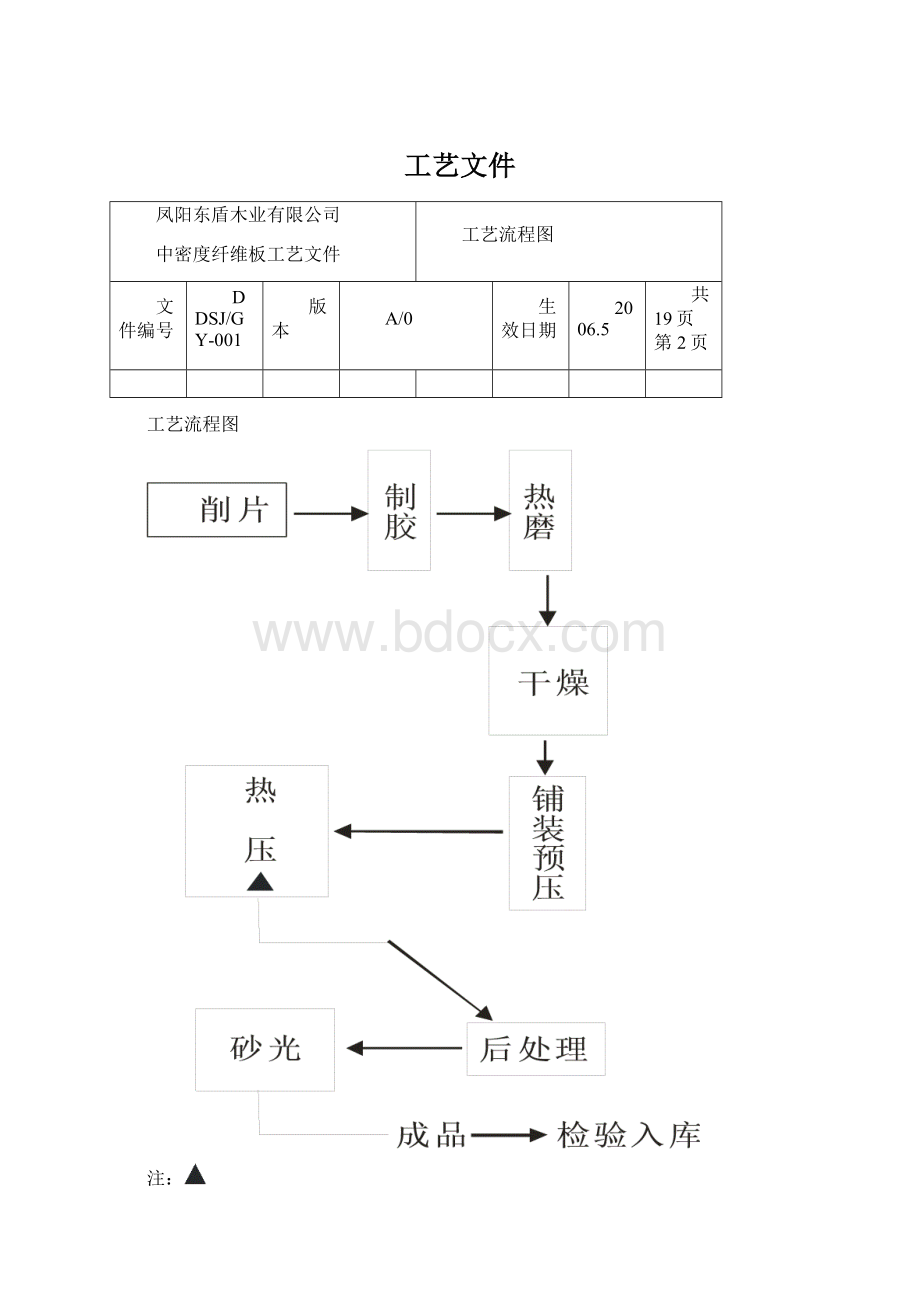

工艺流程图

文件编号

DDSJ/GY-001

版本

A/0

生效日期

2006.5

共19页第2页

工艺流程图

注:

质控点

编制/日期:

____________批准/日期:

_____________

凤阳东盾木业有限公司

中密度纤维板工艺文件

削片工艺规程

文件编号

DDSJ/GY-004

版本

A/0

生效日期

2006.5

共19页第3页

削片工艺规程

1选料:

选料应遵循先进先用的原则。

一般存放堆场1个月左右方可使用。

2原木破切:

先将木料用立式切割机破切,破切规格在25cm以下,以利于木料的削片,然后将破削好的木料放入削片机中进行削片。

3削片的尺寸、含水率

削片在线控项目及要求见表1。

表1削片在线控项目及要求

项目

标准

检测器具

检测频率

检测部位

检测控制部门

含水率

30%~40%

烘箱\天平

每天二次

运辅机

料仑

化验室

规格

长16~30mm

宽15~25mm

厚3~5mm

卷尺

每天二次

削片操作工

树种比例

松%

杨%

杂%

每班一次

树皮、腐蚀

材含量

≤5%

天平;目测

每天二次

化验室

削片操作工

刀的磨损

状况

每班更换

每班一次

操作工段

4操作要点

4.1MDF生产线对木片规格一定的要求,木片过大蒸难以软化或软化不均匀,纤维分离度小,纤维被切断变短,导致纤维板强度下降。

木片长度在16~30mm;宽度在15~25mm;厚度在3~5mm较为适宜,而且要求木片大小均匀,切口匀整光滑,无毛刺,木片外形呈棱型。

4.2当树种一定时,木片愈短,木片纤维的平均长度愈小。

木片中纤维的平均长度与木片的宽度和厚度关系不大。

4.3树皮占树重量的6%~20%,平均约占10%。

树皮内纤维含量很少,在备料

凤阳东盾木业有限公司

中密度纤维板工艺文件

削片工艺规程

文件编号

DDSJ/GY-004

版本

A/0

生效日期

2006.5

共19页第4页

削片工艺规程

4.3与制浆过程中,会形成树皮颗粒.这些颗粒会影响板面外观质量,如在板内会降低产品强度。

4.4生产高质量的MDF至关重要的将不同树种的原料按固定比例进行合理搭配。

树种不同它们的密度,pH值和缓冲能力也不同.而这些因素直接关系到MDF的密度、强度、施胶量,铺装高度和热压时间。

4.5在生产中要保证单一树种、同一类型的原料是很困难的,要考虑合理搭配。

在树种之间要注意针叶材和阔叶材:

软材和硬材的搭配使用,可以明显地提高产品质量。

通过原料搭配改进纤维的均匀性和各种纤维的含量.取长补短.提高浆料质量。

4.6木材的PH值是木材的重要化学性能之一.MDF的性能与木材性能有密不可分的关系,对于酸性固化的uF胶而言,木材的酸性极大影响着胶固化速度.决定产品质量。

4.7木材缓冲性能是由于木材中含有的微量碱金属和碱土金属离子与木材中的有机酸形成的相应盐类,木材缓冲作用表现在对酸碱的抵制能力。

编制/日期:

_______________批准/日期:

________________

凤阳东盾木业有限公司

中密度纤维板工艺文件

制胶工艺规程

文件编号

DDSJ/GYD-003

版本

A/0

生效日期

2005.5

共19页第5页

制胶工艺规程

1.按工艺顺序、比例要求进行配胶,甲醛采用电子称进行计量,氨水用计量筒计量。

2.三聚氰胺改性脲醛树脂(U:

F=1:

1.2)

F(37%)=6120kg

U(98%)=3850kg;U1=2200kg;U2=1100kg;U3=550kg;M(三聚氰胺)=115kg

PVA(聚乙烯醇)=7kg,NH4OH=50kg

3.催化剂:

NaOH(30%)Ⅰ=4000-5000ml

NaOH(30%)Ⅱ=100-200ml

NaOH(30%)Ⅲ=7000-8000ml

NaOH(30%)Ⅳ=4000-5000ml

HCHO(1:

1)=1600-1800ml

4.操作要点

4.1加入F,用NaOH-Ⅰ调甲醛水溶液PH值至8.6-8.8,加入NH4OH。

加入U1,PVA,开蒸汽升温,在30-45分钟内升温至85℃。

(闭气温度为55-60℃)

4.2当反应液温度达到85℃时,测反应液PH值在6.8-7.0(否则调整),在85℃条件下保温30分钟。

4.3(升温到91-93℃)用HCOH调PH值在5.1-5.2之间,PH值调准后加入M,10min后测反应液PH值在5.6-6.0,并同时测定粘度,B4=12-13S(30℃)。

(靠反应自生温到91-93℃)

4.4在91-93℃条件下一直反应到B4=16.5-17.0S(30℃),缩聚反应初期每15min测一次粘度。

缩聚反应时间控制在90-120min。

4.5用NaOH-Ⅱ调反应液PH值至5.4-5.5,并降温至80℃,加入U2,待尿素溶

凤阳东盾木业有限公司

中密度纤维板工艺文件

制胶工艺规程

文件编号

DDSJ/GYD-003

版本

A/0

生效日期

2005.5

共19页第6页

制胶工艺规程

解后反应液温度降到75℃,在75℃条件下反应30min。

4.6用NaOH-Ⅲ调反应液PH值至7.0-7.4,加入U3,在75℃条件下反应10min。

4.7冷却至40℃,用NaOH-Ⅳ调胶液PH值至8.5-9.0,放胶。

5.注意事项

5.1在正常生产过程中,应经常观察胶泵的运转情况,严防断胶。

5.2打甲醛时,首先检查相应的管道、阀门有无跑、冒、滴、漏,阀门是否在正常位置。

5.3配制酸碱溶液时,要小心取水,尽量避免其溶液洒落。

5.4氨水打好后,要将其桶盖拧紧,用好后,将桶按顺序摆放整齐。

5.5对助剂与酸碱的使用,应按从外到内的顺序,接收时,由当日打尿素工现场监督摆放顺序。

5.6甲酸用完后,务必将桶盖拧好,并及时把空桶放到指定地点。

5.7做胶结束后,制胶工打扫相对应的反应釜周围卫生,并换上新的助剂口袋。

5.8放胶时,放胶工务必把一楼胶池抽完。

5.9清理过滤器时,切勿将胶渣散落在地上,并随时把胶渣放到大门外。

编制/日期:

________________批准/日期:

_______________

凤阳东盾木业有限公司

中密度纤维板工艺文件

热磨工艺规程

文件编号

DDSJ/GYD-003

版本

A/0

生效日期

2005.5

共19页第7页

热磨工艺规程

1必须严格按设备操作规程的要求进行开机、停机,开启蒸汽阀门要慢,使蒸汽压力逐渐上升。

2热磨机、热油炉、锅炉等设备在线控制指标

2.1当蒸汽温度达到开机要求时,启动热磨机开始运转,木削片通过蒸汽加热形式蒸煮后进行热磨,将木削磨成木浆,热磨过程的各项在线控制指标见表1。

表1热磨过程的各项在线控制指标

检测项目

控制标准

检测器具

检测频率

检测控制人员

主

电

机

电流

80A~95A

电流表

间隔一小时记录一次

操作工

温度

60℃

温度表

前轴承温度

55.2℃

温度表

后轴承温度

57.8℃

温度表

润滑油泵油压

10kg

压力表

冷却水箱水温

45℃

温度表

磨

机

加压油压

4MPa

压力表

润滑油压

0.8MPa

压力表

蓄压器油压

0.2MPa

压力表

低压水压力

0.8MPa

压力表

蒸

煮

进料螺旋辖速

0~1500r/min

转速表

运辅螺旋转速

0~1500r/min

转速表

料位

2/3

γ射线

时间

4~5min

施

胶

量

8mm/MDF

220kg/m3

电子称

12mm/HDF

175kg/m3

15mm

170kg

施腊量

5~7kg

包装袋

每小时计量一次

操作工

凤阳东盾木业有限公司

中密度纤维板工艺文件

热磨工艺规程

文件编号

DDSJ/GYD-003

版本

A/0

生效日期

2005.5

共19页第8页

热磨工艺规程

2.2热油炉各项在线控制指标见表2。

表2热油炉各项在线控制指标

检测项目

控制标准

检测器具

检测频率

检测控制人员

炉膛温度

600~700℃

温度表

间隔一小时记录一次

操作工

出口油温

260~270℃

温度表

回油油温

240-250℃

温度表

流量

400~500

流量表

炉膛负压

-190~-195

压力表

排烟温度

180-210℃

温度表

炉排冷却水温度

40~60℃

温度表

电

流

1#油泵

120~140A

电流表

2#油泵

120~140A

温度表

3#油泵

120~140A

温度表

引风机

110~130A

温度表

鼓风机

25A

电流表

2.3锅炉各项在线控制指标见表3。

表3锅炉各项在线控制指标

检测项目

控制标准

检测器具

检测频率

检测控制人员

锅筒

水位

2/3

目测

间隔一小时记录一次

操作工

压力

1.0~1.3MPa

压力表

炉膛出口温度

650~750℃

温度表

排烟温度

100~130℃

温度表

鼓风机电流

35~45A

电流表

引风机电流

80~85A

电流表

凤阳东盾木业有限公司

中密度纤维板工艺文件

热磨工艺规程

文件编号

DDSJ/GYD-003

版本

A/0

生效日期

2005.5

共19页第9页

热磨工艺规程

3操作要点

3.1热磨控制要点:

纤维的形态。

含水率、施胶量、施蜡量。

3.2热磨制浆是利用水热作用,在160℃~180℃温度下,加热2~5min软化原料,然后送入磨室体内进行机械分解的一种制浆方法。

3.3根据出料纤维的粗细状况和于湿状态调节热磨工艺,在一定状态下要使干燥尾部温度控制在60℃~65℃范围,干燥时间掌握在3.5~4s。

因按照下达的工艺单上规定的范围严格控制好施胶量和施蜡量,软化的木片,减弱了纤维与纤维间的结合力,通过机械对木片施加压力,使它受到强烈的摩擦和挤搓,可用较小的动力消耗,把原料分离成单体纤维或纤维束。

但在这个过程中,也难免使纤维或多或少被横向切断,因此在生产过程中正确掌握纤维分离的工艺条件。

3.4磨浆理论(松驰理论)

纤维受力情况分为弹性变型和塑性变型。

3.4.1弹性变型:

当施加纤维的作用力不大时,变形随荷载的增加而成比例增大。

3.4.2塑性变型:

当施加纤维的作用力继续增加时,越过一定值时,变形随着荷载的增加而迅速增大。

即使荷载移去,纤维也不能恢复到原来的形状和大小。

纤维的塑性受含水率,温度,原料类型等影响,软化木片就是增加木片的塑性,降低木片的弹性。

3.4.3在纤维分离时要注意两个因素

3.4.3.1原料受力变形后恢复的速度,即外力解除后到原有状态的时间。

3.4.3.2对原料相邻两次作用力的时间间隔。

为缩短磨浆时散,减少动力消耗,

可通过调整磨齿间距和磨盘转速,在纤维未完全恢复之前就受到下一次作用力的作用。

也就是使相邻两次作用力时间短于变形恢复时间,纤维容易被分离。

3.4.4纤维浆料质量要求:

纤维形态,纤维分离度,纤维筛分值。

3.4.5纤维形态:

包括纤维长度、长宽比、纤维帚化形态等特征。

3.4.6纤维长度:

取决于原料本身的纤维长度和分离时纤维的损伤情况,合格的浆料应该是极大程保证原材料纤维本身的长度。

长纤维的浆料,生产的MDF强

凤阳东盾木业有限公司

中密度纤维板工艺文件

热磨工艺规程

文件编号

DDSJ/GYD-003

版本

A/0

生效日期

2005.5

共19页第10页

热磨工艺规程

3.4.6度高。

在纤维分离时要合理软化,调整磨盘间隙,选择适当的磨片以减少纤维的切断。

3.4.7长宽比:

适中的长宽比,具有较大的接触面,提高纤维的交织性能,在生产中,使纤维充分吸水膨胀,次生壁外层破裂,纤维端帚化等,提高纤维的交织性能。

3.4.8纤维分离度:

指纤维分离的程度,与纤维板强度、容重、吸小率密切相关,在一定范围内,随着纤维分离度增大,纤维变细,比表积增大,板坯内纤维交织性能好,纤维板强度和耐水性能提高。

如果纤维过细.比表面积增大,不仅增加胶粘剂和防水剂的消耗量,还会影响板坯在预压或热压时的排气性能,破坏板坯的结构。

如果过粗,不易干燥,还会影响产品结构的均匀性.不同大小和重量的纤维在气流干燥和铺装中具有不同的速度,干燥后含水率差异也较大,在铺装时很难得到密度均匀的板坯。

3.4.9纤维筛分值--只能表明纤维的粗细大小,不体现纤维长短,大小,粗细的组成比例。

3.5磨浆工艺

3.5.1磨浆工艺控制要点:

原料特性;磨盘转速;磨浆压力;磨盘间隙等。

3.5.1.1原料特性:

木片原料要求大小整齐,不含砂石或金属杂物。

原料的弹塑性是影响热磨磨浆的重要因素,富有塑性的原料在变形来不及恢复以前,就受到下一次机械力的作用,容易分离成单体纤维或纤维束,从而缩短磨浆时间,提高设备效率。

反之,磨浆时间长,钎维纵向切断多,纤维质量差。

3.5.1.2磨盘转速:

磨盘转速与磨齿间距决定了机械作用频率,根据松驰理论,作用力频率越高,纤维分离效果越好。

纤维平均长度和强度都有提高。

3.5.1.3磨浆压力:

纤维分离时受到一定的研磨压力,这种压力来源于磨盘的单位压力.与磨室内蒸汽压力,磨盘间隙及磨盘轴向液压压力有关。

提高纤维磨浆压力,可以缩短磨浆时间,但可能增加纤维的横向切断量,降低纤维滤水度.从而降低板的强度。

3.5.1.4磨盘间隙与磨片:

磨盘间隙大小应接近纤维直径的1--2倍为宜,

凤阳东盾木业有限公司

中密度纤维板工艺文件

热磨工艺规程

文件编号

DDSJ/GYD-003

版本

A/0

生效日期

2005.5

共19页第11页

热磨工艺规程

3.5.1.4O.1--0.2mm。

过大过小都会影响纤维分离的产量和质量。

适当增大磨盘间隙,同时提高木片进料量,在纤维分离时,除了纤维与磨盘的作用外,还有纤维与纤维之间的摩擦,挤搓作用,可以减少纤维的机械损伤,提高浆料质量。

磨片的锋利程度是保证纤维产量和质量的关键。

编制/日期:

______________批准/日期:

_____________

凤阳东盾木业有限公司

中密度纤维板工艺文件

干燥工艺规程

文件编号

DDSJ/GYD-003

版本

A/0

生效日期

2005.5

共19页第12页

干燥工艺规程

1待蒸汽温度达到时,开始启动干燥风机电机,待电机运转正常后,开启风机门,开始预热升温。

2将热磨好的木浆通过110m左右的干燥管道进行木浆干燥,干燥过程的各项在线控制指标见表1。

表1干燥在线控制项目

检测项目

控制标准

检测器具

检测频率

检测控制人员

导

热

油

进油温度

250~260℃

温度表

压力表

间隔一小时记录一次

操作工

回油温度

≤175℃

干

燥

一级温度

≤170

DB3-SVAIB

温度表

间隔一小时记录一次

操作工

二级温度

≤170℃

三级温度

≤170℃

烟气温度

130℃~160℃

尾部温度

60℃~65℃

主

电

机

电流

80~95A

电流表

间隔一小时记录一次

操作工

温度

60℃

温度表

前轴承温度

55.2℃

温度表

后轴承温度

57.8℃

温度表

润滑油泵油压

10kg

压力表

冷却水箱水温

45℃

纤维含水率

7.5%~1l%

含水率测定仪

连续

操作工

3操作要点

3.1原料的含水率:

木片中水分其目的是使木片软化;冷却纤维分离时产生的摩擦热。

木片过干,纤维分离时能量消耗大,纤维质量差;木片过湿,容易造成进料螺旋堵塞。

3.2含水率的控制为整个生产工艺控制的关键点也是一个难控制点,含水率是整个生产工艺中影响最终产品质量的最重要的因素之一。

3.3含水率控制的具体程序及方法

3.3.1加热器开关顺序.4#一3#一2#一1#。

先开4#当4#加热器全开温度还不够时,再开3#.以次类推。

加热器为粗调,风门为细调。

如当风门全关时温度还不够就开加热器1/3,还不够再开1/3,直至全开。

还不够就开第二只加热器,当尾

凤阳东盾木业有限公司

中密度纤维板工艺文件

干燥工艺规程

文件编号

DDSJ/GYD-003

版本

A/0

生效日期

2005.5

共19页第13页

干燥工艺规程

3.3.1部温度过高时风门全开,还是高时就关闭加热器的1/2,直至全关。

3.3.2含水率显示仪表的数据不能够作为调节温度的依据,只能作为参考显示数据,结合尾部温度两者的关系来调节,如显示8.00%,尾部温度为63℃,热压机正常,则要保证温度在63℃±5℃,含水率有小的变化不作为调节依据。

当白天、夜晚、雨天、阴天及进料速度发生变化情况时,尾部温度就要依据当时的情况进行调整,如白天仪表显示7.00%,尾部温度为60℃,到晚上8点左右则要调整仪表显示8.00%.尾部温度为63℃。

深夜可能要升至70℃。

如原运输螺旋转速两台加起来是1000转当加至1200转时温度可能要在原有的基础上加高1-2℃。

因为如依据含水率仪表来调节的话,迟后时间太长.是无法调节的。

只有得出仪表显示与尾部温度的关系,才能及时掌握含水率。

如总结出含水率下降1.00%尾部温度应降低

2℃~3℃后。

不能看到含水率不变化,还在降温度如降低10℃反之加高10℃,这样含水率就永远在波动,而且波动较大。

3.3.3根据气候变化,调整铺装成型后纤维含水率在9%~10%,并保证生产出粗细、长短稳定且符合工艺要求的合格纤维,为下道工序的生产提供原料保证。

纤维的含水率过低会造成成品板表面毛糙,含水率过高可能在热压过程中出现分层。

由于含水率控制不好会造成产品分层降等。

正常情况下,1#冷空气风门作为调节用.2#冷空气风门关闭,蒸汽锅炉烟气风门开启,油锅炉烟气风门开启,干燥机门关闭。

只开一台热磨机或减速时当干燥温度还是下不来时,l#、2#冷空气风门开启,蒸汽锅炉烟气风门关闭,干燥机门打开一至两扇,1#冷空气风门调节。

编制/日期:

____________批准/日期:

_____________

凤阳东盾木业有限公司

中密度纤维板工艺文件

铺装、预压工艺规程

文件编号

DDSJ/GYD-005

版本

A/0

生效日期

2005.5

共19页第14页

铺装、预压工艺规程

1.对经检验合格的木纤维进行气流式铺装、裁剪,板坯成型。

根据不同规格对铺装厚度进行调整。

2.把铺装好的板坯进行预压,把板坯中心的空气压出,使板坯坚硬有利于在运输皮带上传递。

3.铺装、预压后,经红外探头检测水分,电子台秤控制板坯的重量。

经检测水分超标或重量不合格时,则将料入回料槽重新进行处理,再进行铺装、预压。

铺装、预压在线控制项目见表1。

表1铺装、预压在线控制项目

检测项目

控制标准

检测器具

检测频率

检测控制人员

铺装辊转速

l8-50Hz

变频器

铺装高度及偏差

9mm

140mm

±15mm

钢直尺;

高度显示器

间隔一小时

记录一次

操作工

12mm

180mm

±15mm

15mm

220mm

±20mm

18mm

250mm

±20mm

铺装密度及偏差

9mm

0.63kg/m3

±1.2kg/m3

重量显示器

间隔一小时

记录一次

操作工

12mm

0.71kg/m3

±1.2kg/m3

15mm

0.90kg/m3

±1.5kg/m3

18mm

1.0kg/m3

±1.5kg/m3

预压后高度及偏差

9mm

75mm

±5mm

钢直尺

间隔一小时

记录一次

操作工

12mm

90mm

±5mm

15mm

140mm

±10mm

18mm

170mm

±10mm

预压压力

前级辊

2~3Mpa

压力表

每小时一次

操作工

中级辊

2.5~4Mpa

后级辊

3.5~4.5Mpa

4操作要点

4.1铺装重量,毛板的重量,毛板的尺寸,毛板的厚度偏差;员工应严格按照工艺要求,有效掌握预压时间、工艺参数调制加压速度和卸荷速度工作。

毛坯板外观尺寸控制在长mm;宽之内;厚度8mm,:

9mm,;12mm,15mm,;18mm,。

凤阳东盾木业有限公司

中密度纤维板工艺文件

铺装、预压工艺规程

文件编号

DDSJ/GYD-005

版本

A/0

生效日期

2005.5

共19页第15页

铺装、预压工艺规程

4.2铺装成型是干法纤维板生产中非常重要的工序,铺装效果的好坏直接关系到产品的质量。

4.3中密度纤维板的物理力学性能、规格尺寸质量和外观质量和板坯铺装质量密切相关。

铺装成型要求:

密度均匀、重量稳定。

厚薄一致并且有一定的密实度,规格尺寸准确,以满足产品质量的要求。

板坯规格尺寸、密度要求见表2。

表2板坯规格尺寸及密度要求

序号

规格,mm

密度,kg/m3

标称厚度

板坯厚度

长

宽

1

18

19.6~20.6mm

2520±10

1300±10mm

18.5±0.5

2

15

15±0.3

3

12

16.6~17.6mm

12±0.2

4

9

13.6~14.6mm

9.5±0.1

5

8

9.6~10.6mm

8.5±0.1

4.4干法成型后板坯比较蓬松,板坯厚度大。

因此,必须通过预压,排除板坯中的空气,防止热压时大量空气外逸冲破板坯。

并使板坯具有一定的密度,支撑强度,以便在运辅、锯裁和装板过程中不致于因振动而断裂和破损。

降低板坯厚度,增加其密实度,以利运输和热压工序。

4.5影响成型质量的因素

4.5.1纤维铺装量:

即板坯最终的铺装厚度和重量。

与原料的种类、纤维的粗细,含水率、铺装方式等有关。

扫平辊应扫去20-30%纤维;采用电子皮带秤控制铺装重量;及时调整成型网带速度:

扫平辊高