电解槽培训教程.docx

《电解槽培训教程.docx》由会员分享,可在线阅读,更多相关《电解槽培训教程.docx(11页珍藏版)》请在冰豆网上搜索。

电解槽培训教程

电解槽培训教程

接纲

前言

1结构简述

2原理和使用

3维护

4故障处理

前言

DQ-4~10/1~5系列水电解制氢装置系哈尔滨机联氢能源装备制造有限公司的主要产品之一,具有自主知识产权。

本产品氢气产量4-10Nm3/h,工作压力1.0-3.2Mpa。

适用于电力、冶金、化工、建材、电子等行业。

该产品是国内水电解制氢设备的更新换代产品,具有以下特点:

氢气纯度高、单位电耗低、使用寿命长,主要技术指标均达到JB/T53144-1999的规定;具有内气、液道及“板框合一”的先进结构,主极板不在槽体密封环节上。

确保槽体不渗漏:

电解液自然循环,不需昂贵的电解液屏蔽泵及计量系统,具有安全、可靠免维护等优点:

主机与辅机集装于一体,整套装置体积小、占地少、重量轻、易维护、运行稳定、无噪音:

辅机、管路、阀门均采用优质不锈钢制造。

氢气、氧气系统采用公司系列设计、定制的零泄漏专用阀门,在高温、高压及强腐蚀介质的工况条件下实现零泄漏关闭,品质卓越:

控制系统采用国际先进的PLC(可编程控制器)、PID(智能数字调节器)进行。

实现对整套装置的工作液位、压力、温度、氢氧压差、自动补水、自动充氢等操作,具有液位、压力、温度超差越限连锁保护功能和在线氢中微量氧与氧中氢分析、在线氢气露点分析及数据采集功能,具有完备的自身保护功能。

符合国家电总颁布的《防止电力生产重大事故的二十五项重点要求》。

1结构简述

1.1型号:

DQ-10/3.2.00:

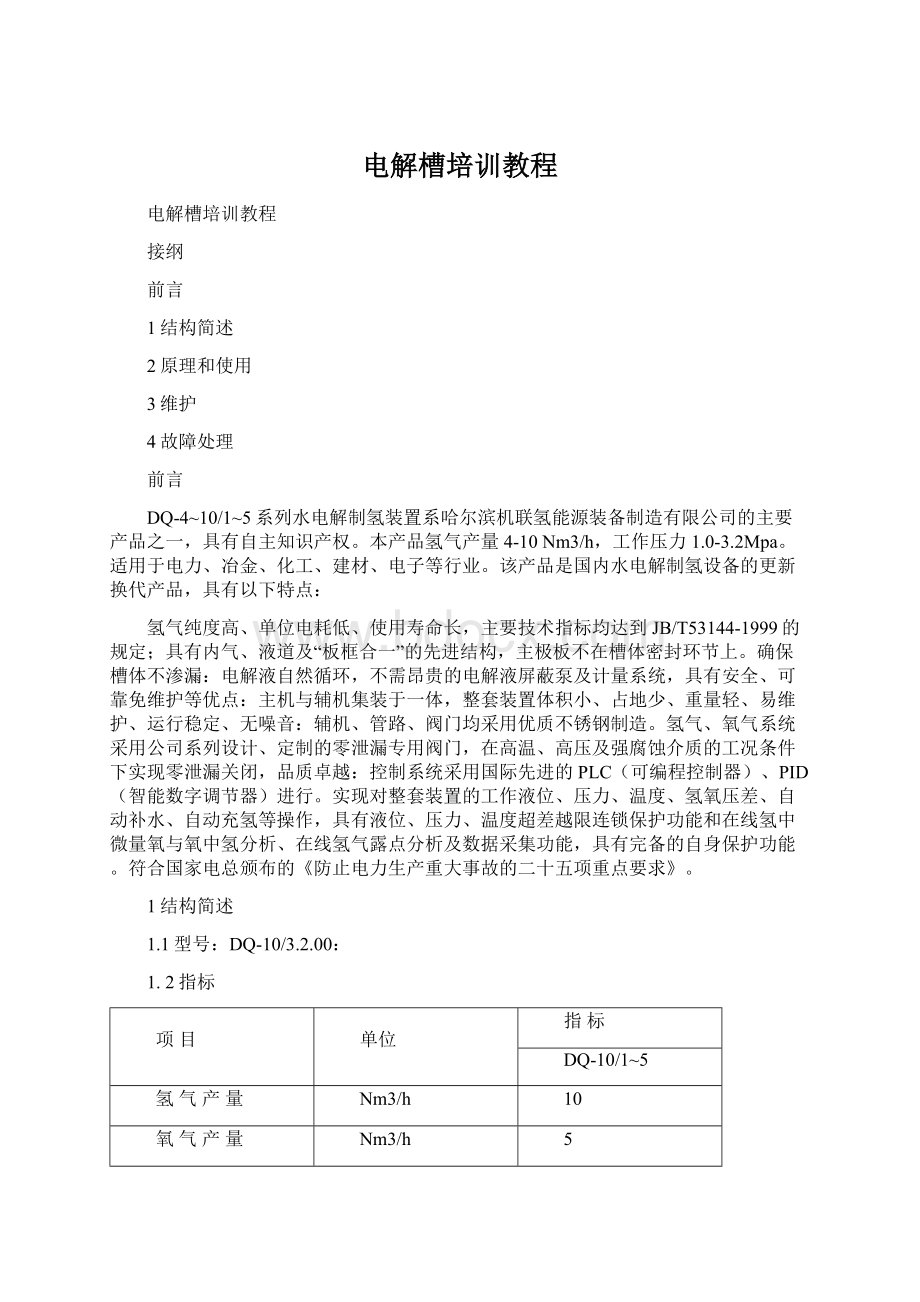

1.2指标

项目

单位

指标

DQ-10/1~5

氢气产量

Nm3/h

10

氧气产量

Nm3/h

5

氢气纯度

%

≥99.8

氧气纯度

%

≥99.3

氢气露点

℃

≤-50℃

工作压力

Mpa

1.0Mpa

工作温度

℃

85±5℃

直流电流

A

530A

直流电压

V

105V

单位电耗

kw/h

4.7~5.0/1Nm3H2

碱液浓度

%

28~30KOH%

氢气出口温度

℃

≤40

干燥器控制温度

℃

150~200

干燥器加热终止温度

℃

260

干燥器再生周期

h

12

控制方式

采用国际先进PC(微机)、PLC(可编程控制器)、PID(智能数字调节器)

1.3规范及结构

1.3.1:

电解槽,

型号; DQ10/1.0

产量:

氢气10NM3/h

氧气5NM3/h

纯度:

氢气≥99.8%

氧气≥99.3%

工作压力:

1.0Mpa

工作温度:

80~85℃

直流电流:

530A

直流电压:

100V

制造日期:

09年6月

制造编号:

0906008

自重2333kg

制造厂:

哈尔滨机联氢能源装备制造有限公司

水电解槽是双极性、压滤机式,整个电解槽体由极框组组成46个电解小室,每个极框组间由石棉隔膜隔开,并用聚四氟乙烯垫圈保证两极框组间密封和绝缘,极框组由板框、主极板、阴、阳副极板组成,所有的极框组用阴、阳端板夹持,由六根拉紧螺栓和弹簧盘压紧,以保证各极框组间可靠密封。

整个槽体结构简单,便于维修,

1.3.2氢氧分离器:

1.3.2.1

氢分离器

产品编号:

M2008S2-056-4

产品类型\产品标准:

Ⅱ分离压力容器

容器净重:

172KG

换热面积:

2.0平方米

许可证编号:

TS2210498-2008

管程壳程

设计压力0.43.4MPa

耐压试验压力4.34.3MPa

最高工作压力0.353.2MPa

设计温度20100℃

介质冷却水氢气30%KOH

氧分离器

产品编号:

M2008S2-055-4

产品类型\产品标准:

Ⅱ分离压力容器

容器净重:

172KG

换热面积:

2.0平方米

许可证编号:

TS2210498-2008

管程壳程

设计压力0.43.4MPa

耐压试验压力4.34.3MPa

最高工作压力0.353.2MPa

设计温度20100℃

介质冷却水氢气30%KOH

1.3.2.2结构和作用:

由于电解排出来的氢氧气体携带大量的电解液,气体分离器的作用之一就是充分的分离电解液和气体,并把分离出来的电解液进行冷却,第二个作用是维持水电解装置一定的液位容量。

本装置的分离器为筒形卧式,内设蛇管冷却器,用以冷却电解液,冷却后的电解液通过U形管及碱液管道回到电解槽内,以维持电解槽的热平衡。

分离器采用优质不锈钢制造。

两氢分离器上设有吹扫口、压力表接口、进气口、出气口、出碱口、补水口、压力传感器采样口和压力变送器接口,差压变送器液位接口。

1.3.3氢冷却器:

冷却器为一级翅式套管换热器,将氢气中混合的水蒸气冷凝.氢气在此进一步降温、脱水、冷凝下来的水又通过进气口回到分离器中,氢冷却器上设有差压变送器接口,取样口,安全阀口,冷却水出入口,冷却器采用优质不锈钢制造,不需维修与更换。

1.3.4;碱液过滤器;

从连接氢、氧分离器的U形管回流下来的经过冷却降温的碱液经碱液过滤器回到电解槽内,用以清除碱液中的机械杂质,保证各电解小室的碱液纯净,进出通畅。

碱液过滤器为立式筒状,杂质通过附在内滤筒上的滤网被阻止再循环,使其附在滤网上和落在滤筒内。

必要时打开上盖抽出内滤筒进行清洗。

过滤器设有进出口碱液阀和直通阀,反冲洗阀,排污阀,进碱阀,过滤器采用优质不锈钢制造,不需更换。

运行时电解液中的石棉绒等污物含量很高,所以对碱液过滤器要经常进。

清洗时打开D2阀,关闭D1、D3,再打开C40排气后,即可打开碱液过滤器部上法兰;将过滤器滤芯取出清洗后装回,再将D1、D3打开,D2关闭,即可恢复工作。

运行期间每斑要清洗过滤器一次.

1.3.5氢洗涤器:

坐落在设备后部氢氧分离器中间,进一步洗涤氢气,去除氢气中的微量碱,该装置为立式安装,设有进气口、出气口、加水口、排污口。

采用优质不锈钢制造。

1.3.6氢气干燥装置;

1.3.6.1设备型号QCG-12/1.0

原料氢气的纯度:

≥99.7%

原料氢气的含湿量:

≤45℃

电源220VAC0.7kW

最大处理量:

12Nm3

系统工作压力:

1.0Mp

产品气纯度:

99.8%

产品气湿度:

<-50℃

再生气体:

产品气、再生周期:

12小时

控制方式:

全自动采用制氢系统PLC控制

设备形尺寸;1100×350×1300mm

重量200kg。

1.3.6.2干燥器是由支架、双塔、双加热器、双四通阀、一个冷却器和各种阀门,仪表,管路组成。

上设有进气口,出气口,放空口,塔入所用的吸附剂为分子筛,本设备除支架外均不锈钢制造。

1.3.7:

氧水封:

安全排气装置,氧气从水封顶部进气口经侵入水中的喇叭口进入水封,由出气口排入大气。

水封设有一根补水管和一根排水管,水封的水为长流水。

水封采用优质不锈钢制造,不需维护与更换。

1.3.8:

水箱、配碱箱:

外形尺寸1250x625x1200容积:

922升。

化碱时二水箱可打循环,单桶也可打循环,可储水,储碱,水箱上装有磁翻板液位计,可显式箱内液位。

1.3.9:

砾石挡火器;丝网阻火器

挡火器安装在储气罐和制氢糸统放空管道。

用来防止外部火焰窜入储气罐、制氢系统或阻止火焰在制氢糸统及其它系统设备、管道上蔓延,保证制氢系统的安全运行.

1.3.10:

自动充氢装置

外形尺寸1700x460x1675,是由支架、不锈钢管、压力表、压力变送器、二通电动球阀组成。

是氢气由干燥器、储气罐、补氢用户自动切换的装置。

亦能显示当前各储气罐的压力情况。

1.3.11:

氢储罐:

13.9立方

1.3.12:

抽屉式开关柜

CHZN低压抽出式开关柜

产品型号:

GCS

符合标准:

GB7251

额定电流:

315A

额定电压:

400V

交流频率:

50HZ

出产编号:

081201

出厂日期:

2008年12月1日

制造厂:

黑龙江中纳输配电成套设备有限公司

1.3.13:

PLC控制柜

GGD控制柜AB

CataiogNumders1756-PA72/C,1756-PB/C

CataiogNumder1756-IB16

CataiogNumder1756-IF16

CataiogNumder1756-IF16

CataiogNumder1756-OF8

CataiogNumder1756-ENBT

CataiogNumder1756-ENBT

CataiogNumder1756-OB16E

1.3.14可控硅整流柜

型号;KGBF-550A/135V

制造厂:

北京京闰电气有限公司

干式变压器

产品型号:

SFGL-93/0.38

标准代号:

GB6450-86

额定容量:

93KVA

产品代号:

HB1406

一次线电压:

380V

一次线电流:

141A

二次线电压:

120V

二次线电流:

448A

连接组别:

Y/Y

户内风冷

绝缘等级:

B级

2原理及使用:

2.1原理:

本装置是采用电解氢氧化纳水溶液的方法制取氢气和氧气,其工作原理是将充满电解液的电解槽通入直流电流,对水进行分解,在阴极上析出氢气,在阳极上析出氧气。

在碱性溶液中的电解反应是:

阴极反应2H2O+2e→H2+2OH-

阳极反应2OH-→1/2O2+H2O+2e

总反应H2O→H2+1/2O2

理论上在电解过程中只有水得到分解,电解质是不消耗的,但由于气体逸出时的携带及机械损失,实际电解质还是有一定的损失,大约每生产1Nm3H2和0.5Nm3O2要消耗0.9L水和0.1~5mg的碱。

2.2工艺流程(见工艺流程图)

2.2.1氢气氧气系统

电解槽在直流电流作用下在阴极析出的氢气和在阳极析出的氧气分别由极框上的支气道汇集在各自的主气道中,经各自的出气管进入氢分离器和氧分离器,在分离器中气、液进行分离,氢气进入氢冷却器,进一步降温、脱水,再经氢洗涤器进一步洗涤后,经氢电动调解阀输出,经过氢气干燥装置脱水后进入自动充氢装置充入氢罐;氧气进入分离器后经氧电动调解阀入水封后放空。

2.2.3冷却水系统

冷却水分二路,一路经电动调节阀进入氢、氧分离器;用于自动调整槽温,另一路进入氢气冷却器。

槽体上的冷却水门应处于常开状态。

2.2.3氮气吹扫系统

本系统主要用于制氢装置开机前的置换、停机检修也需置换,也可用于气密性试验。

N1和N2等截止阀入口处备有快速软管接头,用后要及时卸掉,不得改用硬管固定连接。

2.2.4碱液循环系统过滤器的清洗

本装置采用的是自然循环,原理是分离器中冷却了的电解液与电解槽中含气量多,温度较高的碱液之间的重度差造成的。

这也就是电解液的推力,气体在从电解槽中经出气管进入各自的分离器的同时也有大量的高温碱液进来,所以冷却的碱液从分离器出来经过U型管进入过虑器(也可以走直通阀)进入电解槽,完成一个循环。

用反冲洗系统清洗过滤器,清洗时打开J10阀,关闭J9、J11,再打开J12排气后,即可打开J13、S3使碱液过滤器下部进水上部排水;使排出水清澈后再将J12、J13、S3关闭,打开J9、J11;关闭J10即可恢复工作。

在必要的情况下可打开过滤器清洗,清洗时打开J10阀,关闭J9、J11,再打开J12排气泄压后,将过滤器上盖螺栓卸下,滤筒拿出清洗。

2.2.5清洗排污系统

本装置的排污通过阀门完成,排污后要将阀门关严。

2.2.6氢氧排空系统

制氢设备开车后气体纯度未达到要求前气体可通过三通球阀放空侧放空,当装置遇有紧急事故,需要装置气体排空时可直接打开氢气排空阀,氧气排空阀,使氢气和氧气同时排空,但要注意氢氧分离器的液位变化,严禁氢氧压差过大造成氢氧混合现象。

2.2.7补水系统

本装置的补水是直接用凝解水经计量泵然后经单向阀进入洗涤器。

控制计量泵的方法有二种,一是手动(在槽体上按键)二是用PLC控制实现自动补水。

2.2.8化碱打碱、补水系统

打开上面的凝解水阀门可向水箱放水,关闭阀门B9、B11打开泵与箱体相联的阀门B8、B10、B2、B5就可以形成双箱闭合循环,化碱用此循环。

打开B11、B13关闭B2、B5阀门也可向槽体补碱,补碱结束后关闭B13。

向设备补充原料水时打开B12即可。

2.2.9储氢供氢系统

本装置的管路、阀门均采用优质不锈钢制造。

由PLC控制自动向氢气储罐补充氢气,达到设定值时停止充氢。

本装置具有巡检功能,各氢气储罐都充满后,制氢装置自动停机。

该装置在出口有压力检测及控制电磁阀;外供氢压力由PLC控制完成。

2.2.10干燥系统

2.2.10.1原理

QCG-10/1.0氢气干燥装置包括一对交替使用的干燥器。

这一对干燥器作为装置的核心部件安装在系统内,在12个小时工作和再生过程中,它们自动地交替使用,即干燥塔I工作12小时后,自动切换到再生过程;与此同时,干燥塔II再生12小时后,自动切换到工作过程。

反之亦然。

其过程如下:

再生过程中,干燥器内的加热器开始通电加热,使分子筛在干燥过程中所吸附的水变成水蒸气。

此时从另一干燥器出来的少部分产品氢气由节流器进入干燥器中,对其进行吹扫,把水蒸气吹到冷凝器,水蒸气在冷凝器凝结成水后自动排出。

加热4.5小时后加热器停止加热,继续用少量的产品气进行吹冷7.5小时,则再生过程结束。

然后通过四通阀C19、C20切换至工作状态,这时另一台干燥器进入再生过程,12小时后,四通阀C19、C20再切换一次,则完成一次工作周期(12小时)。

2.2.10.2使用

系统电源接通后当PLC指令启动干燥装置时,系统进入工作状态,系统加热的塔显示---:

a.按“电源开关”,同时系统可编程控制器上电,但是设备没有启动。

b.按“启动”系统进入工作状态,同时显示器“工作状态A(B)塔处无变化显示”,“加热状态B(A)塔处有颜色显示”;设备启动。

运行状态下,阀门开与关及四通阀切换是有颜色显示。

c.按“停止”系统进入停止状态,同时所有指示灯熄灭,同时设备停止。

设备的启停也可由PLC集中控制。

2.2.11装置启动

2.2.11.1用氮气将系统置换

a、硅整流控制开关放到内控;制氢站整流柜,旋至柜门上转换开关“内/外控”黑色箭头指向内控即可;

b、氮气瓶通过减压器与碱液过滤器排空门连接;

c、减压器设定值为0.3Mpa;待上位机进入设备启动后,打开碱液过滤器排空门,氮气由此阀门进入氢、氧分离器,用运行程序氢、氧分离器电动调节门,氢、氧气排空,

d、启动程序系统压力设定0.3Mpa运行;控制柜门电源按钮、开启直流电源指示灯亮(绿);开启上位机进入设备启动程序(详见“自动控制使用说明书,开机程序)

e、投入氢中氧、氧中氢;开启氧分析仪取样门,使氢气进入氢中氧分析氢气纯度;流量控制300mL/min;开启氢分析仪取样门,使氧气进入氧中氢分析氧气纯度;流量控制0.5L/min;。

当流入气体纯度:

氧中氢<0.7%、氢中氧<0.2%时撤掉氮气即可;

2.2.11.2检查冷却水,原料水正常,检查分离器液位应正常,

2.2.11.3接通低压开关柜,整流柜,PLC柜电源,启动上位机。

2.2.11.4检查各阀门的状态,打开冷却水进出口阀,所有压力表截止阀。

2.2.11.5将整流柜选择开关打到“外控”位置,控制电源打到“通”位置,整流柜进入自动控制状态。

2.2.11.6点击上位机“开机”命令。

2.2.11.7在系统运行时,系统压力和槽温由上位机自动给定,也可由键盘输入给定。

2.2.11.8氢气纯度分析

氢气纯度分析由在线氢纯度分析仪完成,当氢气纯度合格后,自动进入氢气干燥器进行干燥除湿。

2.2.1.91氢气露点测定由在线氢露点仪完成,当氢气露点≤-50℃时即可充罐,充罐自动进行。

7.2.11.10氢气储罐运行的压力上限(满罐)0.9Mpa为宜。

2.2.12停机

当要停止设备运行时(停机),装置将罐充至0.9Mpa后需停机时,点击上位机“停机”命令,此时由PLC将电流降至小于50A后断电,同时关闭B20,B24,B25,及氢、氧气分析取样C2,C7,C21和冷却水阀。

设备停止运行。

2.2.13遇有紧急情况,首先按紧急停机按钮,然后通过氢氧分离器上的放空阀泄压,注意此过程不能过快,泄压时注意观察氢氧分离器的液位变化。

尽量使氢,氧分离器的液位平衡。

2.2.14电气系统(见电气培训教程)

3装置的维护与安全

3.1在运行中操作人员应注意检查氢、氧分离器的液位差不大于±25mm。

3.2每二小时监测氢气纯度,温度并记录,每班用手动检测一次氢气纯度,露点,校核自动分析仪器是否正常。

3.3每班测量一次小时电压并记录。

3.4每月测一次电解液浓度,如低于25%时应补充氢氧化钾。

3.5要定期清洗碱液过滤器,正常运行时清洗间隔为一周。

3.6要根椐凝结水量,排放凝结水罐中的凝结水。

3.7氢气干燥器中的电加热器为易损件,当发现损坏时应及时更换。

3.8系统中的阀门及其它连接处运行一段时间会发生泄漏或松动,(内漏或外漏)应定期维护。

3.9各种配套仪器仪表的维护见各自的使用说明书。

3.10装置运行时不得进行任何修理工作,确需修理应停机、置换并检测制氢间的氢气浓度,必须小于3%时才能进行。

如需要焊接时必须办理动火工作票并做好措施后才能进行。

(详情按电厂氢站规定)

3.11更换阀门需经脱脂后才能使用。

3.12要保持装置的表面清洁,特别是电解槽表面,严禁任何金属导体放在电解槽上,严禁将碱液溅到极框间。

4故障及排除

4.1整流柜

4.1.1交流侧有电,直流侧没有输出

用万用表检查变压器KBI是否有输出电压18V,如有当整流柜工作在外控时,检查变压器BS3J是否有直流0-10V输出,以上情况均正常,说明触发回路出问题。

当整流柜工作在本位时,把本控.外控转换开关打到外控,如果有输出,说明调节出现问题,此时可能在外控方式下工作,如没有输出,说明触发出现问题,以上情况换上备用板即能得到解决。

4.1.2直流输出达不到额定值

检查三相进线电压是否缺相,如没有问题,将交流接触器断开,用试波器测量六个可控硅脉冲是否正常。

4.1.3运行中突然停机并有声光报警

检查直流侧是否有短路,快速熔断器是否损坏,6支整流元件是否有短路或开路。

4.2气体纯度低

可能产生的原因,石棉隔膜损坏;电解液浓度太低或杂质含量太高;主极板穿孔;个别电解小室气液道堵塞等。

4..3个别电解小室电压不正常

可能因液道堵塞,循环不良;异物聚积造成短路或增加了电阻;负极板表面沉积的太多,导电不良,付极板严重腐蚀或击穿。

4..4槽体渗漏

可能是槽体密封垫片损坏,碟形弹簧断裂,夹紧力不足,长期停机后重新开机时槽温低,升压过快,均可引起槽体渗漏。

更换损坏的密封垫、碟形弹簧并按要求重新夹紧电解槽。

4..5槽体温度过高

可能是冷却水流量不足或温度高,电解槽超负荷运行,电解液循环不良,多因过滤器堵塞引起,清洗后即可解决。

-

哈尔滨机联氢能源装备制造有限公司