标准齿轮模数计算齿数计算.docx

《标准齿轮模数计算齿数计算.docx》由会员分享,可在线阅读,更多相关《标准齿轮模数计算齿数计算.docx(18页珍藏版)》请在冰豆网上搜索。

标准齿轮模数计算齿数计算

标准齿轮模数尺数计算公式找对应表太不现实了!

告诉你一简单的:

齿轮的直径计算方法:

齿顶圆直径=(齿数+2)*模数分度圆直径=齿数*模数齿根圆直径=齿顶圆直径模数)比方:

M432齿齿顶圆直径=(32+2)*4=136mm分度圆直径=32*4=128mm齿根圆直径=136-4.5*4=118mm7M12齿中心距D=(分度圆直径1+分度圆直径2)/2就是

12+2)*7=98mm这类计算方法针对全部的模数齿轮(不包含变位齿轮)。

模数表示齿轮牙的大小。

齿轮模数=分度圆直径÷齿数=齿轮外径÷(齿数-2)

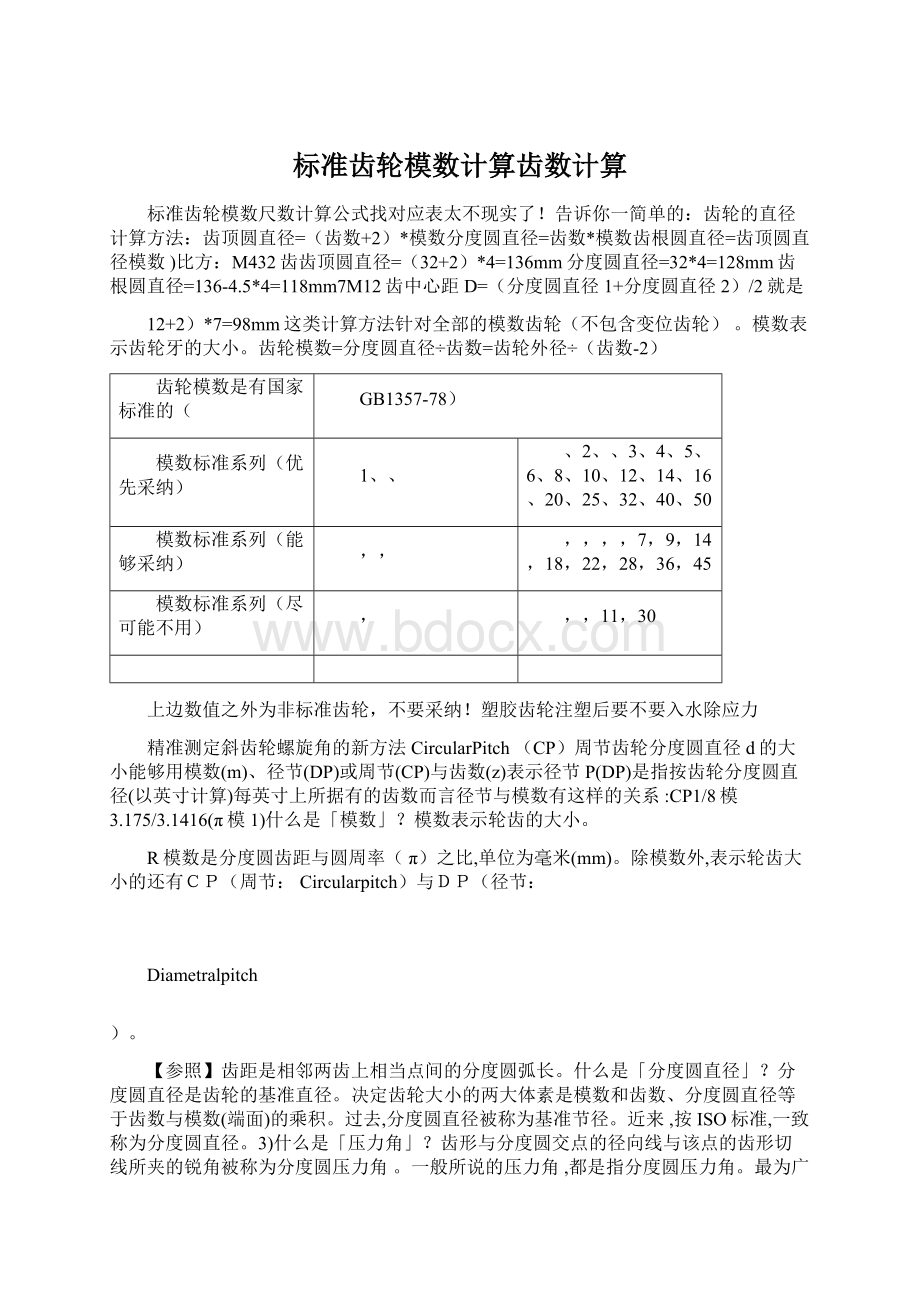

齿轮模数是有国家标准的(

GB1357-78)

模数标准系列(优先采纳)

1、、

、2、、3、4、5、6、8、10、12、14、16、20、25、32、40、50

模数标准系列(能够采纳)

,,

,,,,7,9,14,18,22,28,36,45

模数标准系列(尽可能不用)

,

,,11,30

上边数值之外为非标准齿轮,不要采纳!

塑胶齿轮注塑后要不要入水除应力

精准测定斜齿轮螺旋角的新方法CircularPitch(CP)周节齿轮分度圆直径d的大小能够用模数(m)、径节(DP)或周节(CP)与齿数(z)表示径节P(DP)是指按齿轮分度圆直径(以英寸计算)每英寸上所据有的齿数而言径节与模数有这样的关系:

CP1/8模3.175/3.1416(π模1)什么是「模数」?

模数表示轮齿的大小。

R模数是分度圆齿距与圆周率(π)之比,单位为毫米(mm)。

除模数外,表示轮齿大小的还有CP(周节:

Circularpitch)与DP(径节:

Diametralpitch

)。

【参照】齿距是相邻两齿上相当点间的分度圆弧长。

什么是「分度圆直径」?

分度圆直径是齿轮的基准直径。

决定齿轮大小的两大体素是模数和齿数、分度圆直径等于齿数与模数(端面)的乘积。

过去,分度圆直径被称为基准节径。

近来,按ISO标准,一致称为分度圆直径。

3)什么是「压力角」?

齿形与分度圆交点的径向线与该点的齿形切线所夹的锐角被称为分度圆压力角。

一般所说的压力角,都是指分度圆压力角。

最为广泛地使用的压力角为20°,可是,也有使用14.5°、15°、17.5°、22.5°压力角的齿轮。

单头与双头蜗杆的不一样是什么?

蜗杆的螺旋齿数被称为「头数」,相当于齿轮的轮齿数。

头数越多,导程角越大。

如何划分R(右旋)?

L(左旋)?

齿轮轴垂直地面平放轮齿向右上倾斜的是右旋齿轮、向左上倾斜的是左旋齿轮。

M(模数)与CP(周节)的不一样是什么?

CP(周节:

Circularpitch)是在分度圆上的圆周齿距。

单位与模数同样为毫米。

CP除以圆周率(π)得M(模数)。

M(模数)与CP得关系式以下所示。

M(模数)=CP/π(圆周率)二者都是表示轮齿大小的单位。

(分度圆周长=πd=zpd=zp/π

p/π称为模数)7)什么是「齿隙」?

一对齿轮啮合时,齿面间的空隙。

齿隙是齿轮啮合圆滑运行所一定的参数。

曲折强度与齿面强度的不一样是什么?

齿轮的强度一般应从曲折和齿面强度的双方面考虑。

曲折强度是传达动力的轮齿抵挡因为曲折力的作用

轮齿在齿根部折断的强度。

齿面强度是啮合的轮齿在频频接触中

齿面的抗摩擦强度。

曲折强度和齿面强度中,以什么强度为基准选定齿轮为好?

一般状况下,需要同时议论曲折和齿面的强度。

可是,在选定使用频度少的齿轮、手摇齿轮、低速啮合齿轮时,有仅以曲折强度选定的状况。

最后,应当由设计者自己决定。

13)什么是螺旋方向与推力方向?

轮齿平行于轴心的正齿轮之外的齿轮均发生推力。

各种类齿轮变化以下所示。

斜齿齿轮及斜齿齿条的说明→请点击这里弧齿等比伞形齿轮的说明→请点击这里弧齿伞形齿轮的说明→请点击这里直齿伞形齿轮的推力作用使啮合齿轮互相排挤。

交织轴斜齿轮的说明→请点击这里蜗杆蜗轮的说明→请点击这里'相关推力的计算方法,请点击这里做参照。

什么是「中心距」?

中心距是指一对齿轮的轴间距离。

中心距的大小对齿隙产生影响。

中心距越大,齿隙也越大。

正齿轮的中心距允许差,一般状况下应当取多少?

一般取基准值的近似于0的±公差。

相关的规定有日本齿轮工业会的标准JGMA1101-01(2000)。

什么是「轴交角」?

订交轴齿轮(伞形齿轮)及交织轴齿轮(交织轴斜齿轮和蜗杆蜗轮)的二轴间所成之角度。

一般为90轴交角的大小是对轮齿接涉及齿隙产生重要影响的因素.

°。

14)什么是「组装距离

」?

伞形齿轮的圆锥极点到定位面(安装基准面)的轴向距离。

组装距离是影响轮齿接触与齿隙等的重要尺寸。

☆小知识:

在英语中,组装距离被称为Locatingdistance(Mountingdistance)。

「组装距离」的尺寸允许差应当取多少?

为获取适合的齿隙及轮齿接触,应尽量使允许差靠近于0。

基准尺寸(允许差近似于0)的公差,介绍使用js7~js9。

什么是「零度伞形齿轮」?

螺旋角为0°的弧齿伞形齿轮。

外形近似于直齿伞形齿轮的弧齿伞形齿轮。

其长处为:

作用在齿轮上的力与直齿伞形齿轮同样。

比直齿伞形齿轮强度高、噪音低(就一般而言)。

因为能够进行磨齿加工=能够生产出高精度齿轮。

小知识:

弧齿伞形齿轮的螺旋角一般为35°17)如何求出DP(径节)正齿轮的分度圆直径(DP8-15z)?

将DP(径节)换算为模数。

M(模数)=25.4/DP(径节)=

25.4/8

=3.175mm

近似分度圆直径。

da=M*Z=3.175×15=47.625mm【参照】1英寸=25.4mm什么是「修鼓形加工」?

沿齿宽方向修整齿形,使齿宽中央部的齿形呈适合的鼓形。

经过修鼓形加工,防备齿端部片面接触的发生,使齿轮的齿接触集中在轮齿的中央邻近。

鼓形越大,齿接触面积越小。

19)什么是「齿形修形」?

为防止齿轮啮合时发生齿顶干预,在齿顶邻近存心识的修削齿形。

齿形修形的目的是轮齿的圆滑啮合,近似于齿形方向的修鼓加工。

什么是「齿顶倒角加工」?

在加工轮齿的同时进行齿顶倒角加工。

其长处为:

防备切齿加工时产生的毛刺等。

防备使用及搬运时简单发生的撞痕。

【注】齿顶=齿面与齿顶面的交线。

我们使用了SMS3-25R/L弧齿伞形齿轮。

其旋转方向是必定的吗?

对旋向没有特别限制。

左旋、右旋均可使用。

可是、需要注意推力(轴方向力)方向。

一方的齿轮在远离敌手方向发生推力时,另一方的齿轮必然在靠近敌手的方向发生推力。

这是负方向的推力。

请务必使用能够的确蒙受此推力的轴承。

有完整没有齿隙的产品吗?

标准齿轮产品中,没有齿隙为零的产品。

我们不介绍在没有齿隙的状态下使用齿轮。

在标准齿轮产品中有可将齿隙调整到最小限使用的产品。

详细的产品有「锥形齿条&小齿轮」、「双导程蜗杆蜗轮」。

公布时间:

2008-11-28

问题的提出在对机器进行养护、维修的过程中,常常会碰到零零件破坏的问题,对需要改换的零件要进行测绘、制造。

此中斜齿轮的螺旋角度的丈量存在着必定的难度,主假如丈量的角度在没有精细丈量仪器(齿向仪、导程仪、工具显徽镜等)的状况下,很难做到正确侧量。

往常采纳的现场丈量方法

对斜齿轮螺旋角进行现场丈量的常用方法有全能角度尺侧量法和压痕法。

全能角度尺侧量法是用全能角度尺在被测齿轮的端面与齿面间丈量角度,因为齿轮的螺旋角度是随齿轮的半径变化而变化的,且一般齿轮的齿槽窄而小,全能角度尺的刀尺有必定的宽度,刀尺不可以完整放入齿槽内,分度圆的地点很难确立。

故角度很难丈量正确。

压痕法是在被测齿轮的齿顶涂色后,使其在一张纸上转动,这张纸上就留下了齿顶滚过的印迹,依据压痕作出齿顶线的延伸线及协助线,而后用量角器丈量出齿向角度,该角即为齿轮齿顶处的螺旋角(见图1),而后再依据齿轮其余几何参数,计算出齿轮分度圆处的螺旋角。

因为齿轮的宽度一般都不大,作出的延伸线和协助线有必定的宽度偏差,用量角器丈量时不免会有偏差,并且量角器的刻度是以“度”为单位的,关于那些精准到“分”和“秒”的角度的丈量,则力所不及了。

图1

3新的丈量方法

先用全能角度尺丈量法或压痕法对被测齿轮齿顶的螺旋角进行大略的丈量,侧量出齿顶恨旋角的大概角度民,而后在全能铣床上用分度头配挂轮的方法或在滚齿机长进行丈量,以确立齿轮齿顶处的螺旋角。

再经过计算确立齿轮在分度圆处的螺旋角。

测定齿顶螺旋角的测定方法以下:

在全能铣床上测定先测出被测齿轮齿顶螺旋角的近似值',而后再依据其余丈量数据大略地计算出齿轮的法面模数mn(按标准值选用)。

mn≈dn/[(Z/cosa+2ha]式中:

Z——被测齿轮的齿数da——被测齿轮的齿顶圆直径ha——齿轮的齿顶高系数

b.将分度头及尾座安装在全能铣床的工作台上,再将被测齿轮用芯轴安装在分度头和尾座的顶尖上,并按下式选用挂轮:

ac1mnZ3=3bd40t2sinac.式中:

a、b、c、d——所选挂轮的齿数1/40——分度头的传动比t——铣床工作台丝杠的螺距(mm),t=nkf.n——铣床工作台刻度盘上转过的格数k——司皖床工作台每格的挪动蛋挂轮搭配好后,摇动分度头的手柄,分度头与工作台就会配合运动。

i.螺旋角a"的确定:

在按上式选配挂轮时,常会碰到计算较为复杂、有些数据很难分解的状况,为简化计算,对某些数据可适合弃取,这样选配出的挂轮的分度头—铣床工作台系统中运动时所形成的螺旋角已不是粗测时的螺旋角a',而是计算(齿顶)螺旋角a"。

a"=arcsin(mnZ/40ti)

式中i=(a/b)x(c/d)——挂轮机构的传动比

挂轮2.分度头

3.千分表4.齿轮5.尾座

j.

确立测定偏差赔偿角

,我们把被测齿轮齿顶的本质螺

图2

旋角a与计算齿顶螺旋角

a'之间的差值称为测定偏差赔偿角,测

量测定偏差赔偿角的方法是用百(千)分表的触头顶在被测齿轮齿顶处的齿面上(见图2)。

摇动分度头手柄,使齿轮转动,同时使工作台挪动,工作台的挪动距离L能够从工作台的刻度盘上的刻度读出(L=nk),在百(千)分表上能够读出表头延齿顶螺旋线的垂直方向上的位移量,其螺旋线睁开后的丈量原理如图3所示。

k.tg=/s=/Lcosa"l.=arctg[(cosa")/L]式中:

S——丈量段螺旋线睁开后的长度n.齿轮齿顶处的本质螺旋角的测定:

由图3可看出齿轮齿顶处的本质螺旋角图4

a=a"±=a"±arctg[(cosa")/L]

图3

mn=da/[(Z/cos

(>0时取“+”号;<0时取“-”号)

o.齿轮分度圆处的螺旋角的确定:

依据齿轮的几何参数可导出齿轮在分度圆处的螺旋角,根据图4有tg=Rtga/Ra则=arctg[(Ra-mnha)tga]/Ra式中:

R——齿轮分度圆半径

Ra——齿轮齿顶圆半径因为变位齿轮的分度圆直径与非变位齿轮的分度圆直径相等,故齿轮能否变位对斜齿轮的螺旋角没有影响,所以其螺旋角的测定方法也合用。

在滚齿机上测定将被测齿轮安装在滚齿机的工作台上。

将百(千)分表的磁力表座粘吸在滚刀架上,百(千)分表的触头顶在被测齿轮齿顶处的齿面上,按粗测的齿顶螺旋角a'选用挂轮,选用挂轮时因为使用的滚齿机型号的不一样,使用的换置公式也不同样。

在Y3150型滚齿机上按下式选用差动挂轮:

a2c29sina'3=b2d2mnk在Y38型滚齿机上按下式选用差动挂轮

a2

c2

a'

3

=

b2

d2

mnk

在Y3180型滚齿机上按下式选用差动挂轮:

a2

c2

6sin

a'

3

=

b2

d2

mnk

式中:

a2、b2、c2、d2选配挂轮的齿数

m——被测齿轮的法面模数

n

k——假设加工时滚刀的头数(k=1或k=2)安装后开动滚齿机,测出刀架的位移量

L表头延齿顶

处齿面垂直方向的位移量,而后经过计算确立出齿顶处的螺旋角

a和分度圆处的螺旋角。

=

a

"±arctg[(cos

a

')/LJ]

a

=arctg[(Ra-mnha)tg

a/Ra]

式中a"——丈量的计算螺旋角(依据所采纳滚齿机的型号由换置公式反推计算得出

)。

实例

某机器中一斜圆柱齿轮破坏(部分齿轮轮齿折断),测得齿轮齿数Z=26,齿顶圆直径da,齿顶螺旋角a'=16deg&,齿根圆直径d1,为了较精准地测定该齿轮的螺旋角,采纳在X62W卧式全能铣床上配分度头的方法进行丈量。

依据测得的参数确立齿轮的法面模数mn

a')+2ha=86.8786.87/[(26/cos16°≈3选配挂轮由计算公式得:

a

c

mnZ

33326

370

74

100

3

=

=

=

=

3

≈

b

d

40tsina'

40363sin16°

100

100

20

X62W铣床工件台丝杠的螺距t=6mm,,每格挪动量确立计算螺旋角

"=arcsin(

mZ/40ti)=arcsin(

°

a

n

经过丈量得L=35mm;

计算偏差赔偿角=arctg(cosa°°齿轮齿顶处的本质螺旋角a的确定a=a"t±°°°齿轮(分度圆处)的螺旋角的确定=arctg[(Ra-mnha)tga/Ra°°=15°8'47"考证计算:

齿轮的齿顶圆直径da=mnZ/cos+2mnha°齿轮齿根圆直径df=(mnZ)/cos-2mn(ha°-计算结果与丈量尺寸符合。

齿轮与齿条的画法当齿轮的直径为无穷大时,齿轮就成为齿条,此时,齿顶圆、分度圆、齿根圆以及齿廓均为直线。

绘制齿轮与齿条的啮合图时,在齿轮表达为圆的外形图上,齿轮的节圆与齿条的节线相切。

在剖视图上,啮合区的一齿顶线画为粗实线,另一轮齿被遮部分画为虚线或省略不画,如图14-30所示。

图14-30齿轮、齿条的画法(四)圆柱斜齿轮的计算与画法

斜齿圆柱齿轮简称斜齿轮。

一对啮合的斜齿轮轴线保持平行。

斜齿轮能够看作如图14-31(a)所示由一个正齿轮在垂直轴线方向切成几片并错开一个角度,就变为了一个阶梯齿轮。

假如设想将直齿轮切成无数的多片,并互相连续错开就形成了斜齿轮,如图14-31(b)所示。

轮齿在分度圆柱面上与分度圆柱轴线的倾角称为螺旋角,以β表示。

斜齿轮在端面方向(垂直于轴线)上有端面齿距Pt和端面模数Mt,而在法面方向(垂直于螺旋线)上有法向齿距Pn和法向模数Mn,并有以下关系式,以下图:

图14-31(a)斜齿轮(b)斜齿轮在分度圆上的睁开图Pn=Ptcosβ可得:

Mn=Pn/π,Mt=Pt/π

Mn/Mt=Pn/Pt=cosβ

所以:

Mn=Mtcosβ加工斜齿轮的刀具,其轴线与轮齿的法线方向一致,为了和加工直齿轮的刀具通用,将斜齿轮的法向模数Mn取为标准模数。

齿高也由法向模数确立。

斜齿轮啮合的运动剖析在平行于端面的平面进行。

分度圆直径由端面模数Mt确立。

标准斜齿轮各基本尺寸的计算公式以下表。

4.直柱的

是简单坏的零件,在工作中,更需要行。

于准

其部分的,主假如确

定模数,可按以下步行:

1)数出数z.

2)量出的直径da。

当数数而不可以直接量得,可用

8-45所示的方法量出,即da'=D+2e

3)算模数

m'=da'/(z+2)===外径()÷(数+

2)

4)修正模数,因为磨与量差,当算出的模数m'不是准模数,在准模

数表(表8-6)顶用与m'

近来的准模数

m。

5)依据准模数

m,按表

8-7算d、da、df⋯等.

假如算出的模数与准模数很不靠近

或用准模数后算出的某些尺寸与量物所得的尺寸相距大

明所的不是准

一步参照相关料行

.其余部分的与一般零件同样。

2.齿轮几何因素的名称、代号及其计算

在

8-40

中,通柱部的称,其直径用

da

表示。

通柱根部的称根,

直径用

df

表示。

da

与分度

d之的径向距离称高,用

ha

来表示;根

df

与分度

d

之的

径向距离称为齿根高,用hf表示;齿顶高与齿根高之和称为齿高,以h表示,即齿顶圆与齿根圆之间的径向距离。

以上所述的几何因素均与模数m相关,其计算公式如表8-7所示。

表8-7直齿圆柱齿轮各几何因素的尺寸计算

基本几何因素:

模数

m;齿数z

名称

代号

计算公式

齿

顶

高

ha

ha=m

齿

根

高

h

h

f

=m

f

齿

高

h

h=m

分度圆直径

d

d=mz

齿顶圆直径

d

d

=m(z+2)

a

a

齿根圆直径

d

d

=m(z-2.5)

f

f

从表中可知,已知齿轮的模数

m和齿数z,按表所示公式能够计算出各几何因素的尺寸,绘制出齿轮的图形。

(3)模数

以z表示齿轮的齿数,则分度圆周长:

πd=zp

d=zp/π

令m=P/π

则d=mz

式中m称为齿轮的模数。

因为一对啮合齿轮的齿距

p一定相等,所以它们的模数也一定相等。

模数m是设计、制造齿轮的重要参数。

模数大,则齿距

p也大,随之齿厚

s、齿高h也大,因此齿轮的承载能力也增

大。

不一样模数的齿轮要用不一样模数的刀具来加工制造,为了便于设计和加工,模数的数值已系列化,其数值如表8-6所示。

表8-6齿轮模数系列(GB/T1357—1987)

第一系

1

2

3

4

5

6

8

10

12

16

列2025324050

第二系

(3.25)

(3.75)

(6.5)

7

9

(11)

列

注:

采纳模数时,应优先采纳第一系列;其次采纳第二系列;括号内的模数尽可能不用。

本表未摘录小于1的模数。

(4)齿形角两齿轮圆心连线的节点P处,齿廓曲线的公法线(齿廓的受力方向)与两节圆的内公切线(节点P处的刹时运动方向)所夹的锐角,称为分度圆齿形角,以α表示,我国采纳的齿形角一般为20°。

(5)传动比i传动比i为主动齿轮的转速n1(r/min)与从动齿轮的转速n2(r/min)之比,或从动齿轮的齿数与主

动齿轮的齿数之比。

即i=n1/n2=z2/z1

(6)中心距a两圆柱齿轮轴线之间的最短距离称为中心距,即:

1.a=(d1+d2)/2=m(z1+z2)/2螺旋角齿顶圆直径da=mz/cosβ+2m分度圆直径d=mz/cosβ两齿轮啮合的中心距A=m(z1+z2)/cosβ齿轮的基本几何因素的名称、代号及其计算式图8-40为两互相啮合圆柱齿轮的传动表示图。

(1)分度圆直径

d

在齿顶圆与齿根圆之间

使齿厚

s与槽宽

e的弧长相等的圆称为分度圆,其直径以

d表示。

(2)齿距

p和齿厚

s分度圆上相邻两齿对应点之间的弧长,称为分度圆齿距,以

p表示;两啮合齿轮的齿距应相等。

每

个轮齿齿廓在分度圆上的弧长,

称为分度圆齿厚,以

S表示;相邻轮齿之间的齿槽在分度圆上的弧长,

称为槽宽,用

e表示。

在标准齿轮中,

s=e,p=s+e,s=p/2

。

齿轮基础

齿轮1)什么是「模数」?

★模数表示轮齿的大小。

模数是分度圆齿距与圆周率(

π)之比

单位为毫米(mm)。

除模数外

表示轮齿大小的还有CP(周节:

Circularpitch)与DP(径节:

Diametralpitch)。

齿距是相邻两齿上相当点间的分度圆弧长。

什么是「分度圆直径」?

★分度圆直径是齿轮的基准直径。

决定齿轮大小的两大体素是模数和齿数、分度圆直径等于齿数与模数(端面)的乘积。

过去,分度圆直径被称为基准节径。

近来,按ISO标准,一致称为分度圆直径。

3)什么是「压力角」?

★齿形与分度圆交点的径向线与该点的齿形切线所夹的锐角被称为分度圆压力角

。

一般所说的压力角

都是指分度圆压力角。

最为广泛地使用的压力角为20

°,可是,也有使用14.5

°、15°、17.5°、22.5°压力角的齿轮。

单头与双头蜗杆的不一样是什么?

★蜗杆的螺旋齿数被称为「头数」,相当于齿轮的轮齿数。

头数越多,导程角越大。

如何划分R(右旋)?

L(左旋)?

★齿轮轴垂直地面平放,轮齿向右上倾斜的是右旋齿轮、向左上倾斜的是左旋齿轮。

M(模数)与CP(周节)的不一样是什么?

★CP(周节:

Circularpitch)是在分度圆上的圆周齿距。

单位与模数同样为毫米。

CP除以圆周率(π)得M(模数)。

M(模数)与CP得关系式以下所示。

M(模数)=CP/π(圆周率)二者都是表示轮齿大小的单位。

什么是「齿隙」?

★一对齿轮啮合时,齿面间的空隙。

齿隙是齿轮啮合圆滑运行所一定的参数。

曲折强度与齿面强度的不一样是什么?

★齿轮的强度一般应从曲折和齿面强度的双方面考虑。

曲折强度是传达动力的轮齿抵挡因为曲折力的作用,轮齿在齿根部折断的强度。

齿面强度是啮合的轮齿在频频接触中,齿面的抗摩擦强度。

9)曲折强度和齿面强度中,以什么强度为基准选定齿轮为好?

★一般状况下,需要同时议论曲折和齿面的强度。

可是,在选定使用频度少的齿轮、手摇齿轮、低速啮合齿轮时,有仅以曲折强度选定的状况。

最后,应当由设计者自己决定。

10)什么是「中心距」?

★中心距是指一对齿轮的轴间距离。

中心距的大小对齿隙产生影响。

中心距越大,齿隙也越大。

11)

正齿轮的中心距允许差

一般状况下应当取多少?

★一般取基准值的近似于

0的±公差。

12)

什么是「轴交角

」?

★订交轴齿轮(伞形齿轮)及交织轴齿轮(交织轴

斜齿轮和蜗杆蜗轮)的二轴间所成之角度。

一般为90°。

轴交角的大小是对轮齿接涉及齿隙产生重要影响的因素。

13)

什么是「组装距离

」?

★伞形齿轮的圆锥极点到定位面(安装基准面)的轴向距离。

组装距离是影响轮齿接触与齿隙等的重要尺寸。

☆小知识:

在英语中,组装距离被称为Locating