音响检验标准.docx

《音响检验标准.docx》由会员分享,可在线阅读,更多相关《音响检验标准.docx(38页珍藏版)》请在冰豆网上搜索。

音响检验标准

标题

音响检验标准

文件编号

页次

制订部门

品质部

版次

制订日期

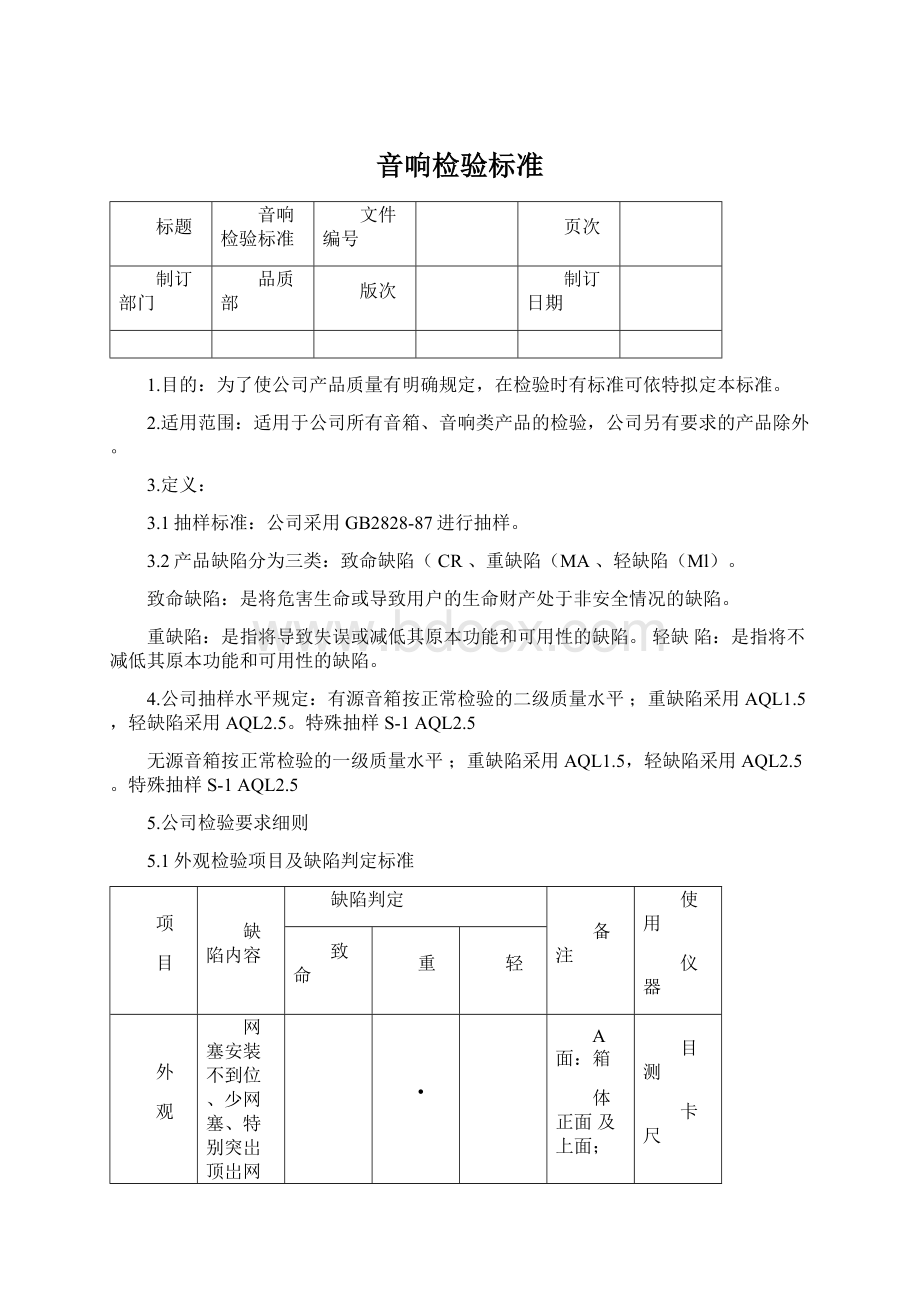

1.目的:

为了使公司产品质量有明确规定,在检验时有标准可依特拟定本标准。

2.适用范围:

适用于公司所有音箱、音响类产品的检验,公司另有要求的产品除外。

3.定义:

3.1抽样标准:

公司采用GB2828-87进行抽样。

3.2产品缺陷分为三类:

致命缺陷(CR、重缺陷(MA、轻缺陷(Ml)。

致命缺陷:

是将危害生命或导致用户的生命财产处于非安全情况的缺陷。

重缺陷:

是指将导致失误或减低其原本功能和可用性的缺陷。

轻缺陷:

是指将不减低其原本功能和可用性的缺陷。

4.公司抽样水平规定:

有源音箱按正常检验的二级质量水平;重缺陷采用AQL1.5,轻缺陷采用AQL2.5。

特殊抽样S-1AQL2.5

无源音箱按正常检验的一级质量水平;重缺陷采用AQL1.5,轻缺陷采用AQL2.5。

特殊抽样S-1AQL2.5

5.公司检验要求细则

5.1外观检验项目及缺陷判定标准

项

目

缺陷内容

缺陷判定

备注

使用

仪器

致命

重

轻

外

观

网塞安装不到位、少网塞、特别突岀顶岀网布。

子扣装配松动,易脱落。

•

A面:

箱

体正面及上面;

B面:

箱体侧面;

C面:

箱

体下面

目测

卡尺

网布罩(铁网罩)有花、烂、松、划痕、生锈,氧化,颜色;纹路;规格不一致。

•

网罩内有异物。

•

装饰板(铭牌)处露胶。

•

装饰板(铭牌)划伤、歪斜、丝印内容;颜色与要求不符。

•

铭牌安装有歪斜、不在一条水平线上,上下左右偏移>0.5mnr(<0.3mm可接受,>0.3mms0.5mm为轻缺陷)铭牌划花,掉色,脏污,颜色不符要求.

•

箱体表面脏污、但可擦除。

•

箱体颜色不均匀,色差;角烂、划痕、烂边、砂粒、刮花、起泡、裂缝、板与板粘连不牢固

•

表面刮伤深度以无手感为准

1、A面L<3mmWS0.1mm,只允许1处

2、B面L<3mmW0.2mm,只允许2处

3、C面L<5mmWS0.3mm,只允许2处

•

表面杂点

1、A面杂点w0.1mm2,不超过1点允收

2、B面杂点w0.2mm2,不超过2点允收

3、C面杂点w0.3mm2,不超过3点允收

•

批锋,毛边A面直径w0.12mmB面直径w0.22mmC面直径w0.32mm(不可有刮伤

与影响组装)

•

断差:

A面不超过0.3mm;B面不超过0.4mmC面不超过0.5mm

•

塑料件有明显的缩水;变形.夹水纹;等。

•

标题

音响检验标准

文件编号

页次

制订部门

品质部

版次

制订日期

PVC皮起泡、划伤、裂皮、沙粒、皱皮。

1.A面沙粒v0.1mm,距离〉50mm不超过2点,可接受。

2.表面严重划伤(见底色)长w1mm宽w0.025mm,A面不多于1条,B面不多于2条。

3.表面严重划伤,(不见底色)长w2mm宽w0.05mm,A面不多于1条,B面不多于2条。

•

网罩与箱体平面高低>±0.8mm(w0.5mm可接受,>0.5mmw0.8mm为轻缺陷)。

特

别要求的工艺除外

•

密封EVA超出面板,过长,贴歪。

•

MP3镜片内划伤,有异物,污渍;显示歪斜,漏光。

•

目测

卡尺

电位器孔洞偏位,直径偏小,影响功能,丝印模糊。

•

电位器旋钮浮高,过松,过紧,缩水,批锋。

•

倒相筒刮伤,装偏,未到位,松动,电镀不良,破损。

•

电源开关/插座塑胶破裂,方向装反,没装到位,浮高。

•

电源电压不正确;保险丝用错。

(特殊抽样)

「•

指示灯破损,没装岀孔,颜色不正确。

•

散热器,铁板外观;变形,刮伤,压伤,喷漆不良,污点(不可擦拭)。

•

铁板外观:

丝印,漏错,断笔,重印,模糊不清(不可识别)。

•

铁板外观:

丝印,漏错,断笔,重印,模糊不清(可识别)。

•

铁板与样件不符,与箱体配合间隙超出0.5-0.7mm范围。

•

散热器,变压器等,紧固螺丝处没打紧。

岀现松动及影响功能。

•

信号端子开关,电源线孔位偏移影响功能或装配。

•

信号端子开关,电源线孔位偏移不影响功能或装配。

•

轮子松,破裂,卡顿,转动不顺畅。

•

拉杆拉不岀,卡住,拉岀后歪斜,伸缩不顺畅。

•

底部支架定位旋钮缺失,滑牙,批锋。

•

漏打螺丝,没打到位,螺丝滑牙,滑头,螺丝断裂。

•

箱内部结构,各结合处(四角,固定条,中隔板等)打胶不到位漏风,未加固定条。

•

5.2结构检验要求:

项

目

缺陷内容

缺陷判定

备注

使用

仪器

致命

重

轻

外箱尺寸不符,偏大或偏小超过1cm

•

内盒偏小,导致装入外箱后有较明显空位出现,或空余宽度超过1cm而无其它填充

物,内盒过大导致无法装入或装入后有明显挤压情况岀现

•

包

瓦楞纸箱纸质不符要求,层数与要求不一致,破裂强度不符要求

•

卷尺

包装经过振动跌落试验后岀现破裂情况

•

装

卡尺

包装胶袋开口大于20cm时未打出气孔.丝印的内容;颜色与要求不符

•

包装箱内错装或漏装产品

•

泡沫规格不符,污渍,有水,破损

•

箱体与外箱条码不符

•

标题

音响检验标准

文件编号

页次

制订部门

品质部

版次

制订日期

音响各开关旋钮与岀货状态不符

•

产品结构装配

所有开孔位有打偏,打错位置,起毛、缺口,影响使用装配。

•

未按要求装好加强筋和固定木条,不能起防止漏气,加强机械强度的作用。

•

用手摇动音箱,箱内零件松动或有异物。

•

开孔位口(直)径过大或过小,孔位位置距离有移动现象,装入配套品时,不能对准孔位,岀现装不到位及离缝。

•

板与板之间接合处不平行,有凹凸不平,离缝现象,A面要保证板与板之间接合处

平衡,B面、C面>±0.8mm(<0.5mm可接受,>0.5mm<0.8mm为轻缺陷)

•

木箱里面未安装好固定木条、加强筋。

吸音棉没按要求的材料及规格尺寸

•

音箱内部线材未按要求扎线

•

音箱内部打胶不严密,结实,不能保证牢固性及防止声漏。

•

检查各部位尺寸及总体尺寸不符合要求,影响装配。

(特殊抽样)

•

检查箱体外形尺寸及厚度;材质;与样板、规格书不符,影响使用装配。

(特殊抽样)

•

5.3性能检验要求:

项

目

缺陷内容

缺陷判定

备注

使用

仪器

致命

重

轻

功能测试

1•极性测试:

将万用表指针指置于直流50卩A檔,红表笔接扬声器正极,黑表笔

接扬声器负极,用食指尖快速地弹一纸盆,观察指标向右摆动即为反相(正确为向左摆动)。

喇叭极性要与PCB板线路相符合.(对于扬声器系统需使用极性测试仪)(注意:

不能用力过猛,切勿使纸盆破裂变形,将扬声器损坏,更不能弹防尘罩,使之凹陷)

•

1.万

用表

2.极

性测

试

3.LCR

电桥

4.音

频扫

描仪

5.胶

锤

6.试

音盘

片

2•估测阻抗:

将万用表置于Rx1电阻档,测出音圈的直流铜阻R,用估算公式:

Z=1.17R,扬声器阻抗不符合要求。

(或使用LCR电桥)

•

3.音质检听:

连接功放、DVD机、接上音箱(注意正负极),放入CD盘片(最

好是古典音乐或不同频率的纯音信号),或指定的音乐信号;声音岀现沙声、振音、

细声、失真;声道不平衡声大,声小等与样机不符。

(或使用音频扫描仪检测)

•

4•与面板结合严重松动死键或行程过短或与其它按键手感不一致

•

5•按键失灵或损坏、过松、过紧、明显变形。

手感明显不好,或有机械磨擦声。

控制按钮脱落,旋钮旋转不顺畅.

•

6•功能检查:

按照规定接通检查产品所要求的电压和频率,打开电源开关时不可岀现

死机,内部冒烟,开关机不可有明显的冲击声,杂音.如有产品有特殊的要求按要求检查,如延迟时间;记忆功能;开机默认状态;卡拉OK;FM/AM等.

•

7•用0.5---0.8Kg的胶锤垂直敲打产品两侧,不可有指示灯闪,死机,断音影响到功

能的正常使用.力度不可大于1.5Kg.

•

8•在无信号输入时,音量调到最大,离机30Cm不可有交流声,电气声或杂音.

•

9•在开关机时,音量调到最大;高低音电位器(均衡器)置中,不可有冲击声,交流声,自激声或杂音.

•

10•所检查的产品功能必须要符合此机型的相关要求,如要有分离度;左右声道平衡,

高低音能正常调节,不能串音;即要与产品上标识的一致.OK;FM/AM等.

•

5.4附件检验要求

标题

音响检验标准

文件编号

页次

制订部门

品质部

版次

制订日期

A.遥控器:

项

目

缺陷内容

缺陷判定

备注

使用

仪器

致命

重

轻

遥

控

器

a、丝印位置偏移(倾斜),偏移量仝1mm

b、丝印断线(字)断口长度又仝0.5mm

c、丝印毛边、字体模糊,重影。

d、正面划伤、碰伤、长度仝1mm

e、按键高低不一致,明显影响外观。

•

按键手感不一致,反应迟钝。

•

功能错乱,发射角度不能达到30度,距离低于8米。

•

遥控性能试验及判定标准见附表C。

B.连接线材:

线材外面无破损,标识清晰,材质与样品一致,连接后检查无INT或不通现象,接线埠无氧化,无变形,折迭试验后无

断裂且无明显折痕,长度;颜色与要求一致。

包括线材的横截面积

C.安装(连接)图:

要求图文清晰,无模糊不清情况岀现,图文无错漏。

纸质与样品要求一致,无脏污及其它不良,装箱后需做到整洁。

D.说明书、外箱印刷文字、条形码等有以下问题均为重缺陷:

a、未按客人指定的语言文字生产.(如指定英文或俄文等).

b、保修卡和注意窗体内容必须正确,文字清晰.

c、产品说明书有严重错误,可能使用户不能正常操作,误操作

d、产品说明书所述功能与实际不符者

e、附件外观受损或脏。

E.电池:

电压未达到额定电压为重缺陷。

F.附件中定位栓与支架中管定位孔不匹配为重缺陷

G其它:

按客户要求及样品进行。

5.5包装运输检验要求:

跌落试验:

每批产品随机抽取一到三台进行三边六面一角进行跌落,要求包装材料无破裂,整机在跌落后测试符合所有要求。

(具体高

度根据产品重量而定)见附表A.

振动试验:

每批产品随机抽取一到三台进行振动试验;由低到高再由高到低做一次循环;时间:

一个小时;频率范围:

10-50-10Hz;驱动振

幅:

1.0mm;扫频速度oct/min:

<1;测试完成后按照公司功能检验标准进行检查要求无外观故障和电性能故障。

5.6安全性能检验要求:

耐压测试:

测试参数要求见附表A,测试中无击穿或飞弧,高压仪无报警;在直流500V时,绝缘电阻应大于4M?

。

(此项不良为致

命缺陷)

安全元器件标识:

应有相关安全认证标记,标识清晰可识别。

元器件要有相关的安全测试报告或认证证书。

其它安全要求:

电源线应无破损(破损露岀金属线为致命缺陷),插头形式符合所在国的要求。

或按客人指定要求生产。

附表A(产品耐压测试)

国家

安规标准

测试电压

限值电流

测试时间

美国

120V(UL)

1750V

1mA

1S

日本

100VQIS)

1750V

1mA

1S

澳洲

240V(SAA)

3750V

5mA

3S

欧洲

230V(VDE)

3750V

5mA

3S

加拿大

120V(CSA)

1750V

1mA

1S

中南美台

110V/120V

1750V

1mA

1S

标题

音响检验标准

文件编号

页次

制订部门

品质部

版次

制订日期

中国

220V(CCC)

3750V

5mA

60S

5.7可靠性检验要求:

可靠性试验按以下方法进行:

序号

试验项目

试验条件

试验数量

判定方法

1

高温负荷试

验

1.温度:

45°C±2C

2.湿度:

60%±2%

3.时间:

2小时关机,8小时开机工作,无包装,

4•电压:

额定电压或额定电压土10%

3台

回到常温后,样品能连续工作且图像和声音质量无任何问题

2

低温负荷试

验

1.温度:

2C±2C

2.湿度:

干燥条件

3.时间:

2小时关机,5小时开机工作,无包装,

4.电压:

额定电压或额定电压土10%

3台

回到常温后,样品能连续工作且图像和声音质量无任何问题

3

高温储存试

验

1.温度:

60C±2C

2.湿度:

90%±2%,

3.时间:

12小时关机不工作,标准包装。

(只适用试产机型)

3台

回到常温后,样品能连续工作且图像和声音质量无任何问题

4

低温储存试

验

1.温度:

-20C±2C

2.湿度:

干燥条件,

3.时间:

12小时关机不工作,标准包装。

(只适合试产机型)

3台

回到常温后,样品能连续工作且图像和声音质量无任何问题

5

高低温度交

变试验

1.温度:

-10C—40Ct-10C

2.周期:

循环10次

3.时间:

关机不工作,无包装,每次8小时,总计80小时

(只适合试产机型)

3台

回到常温后,样品能连续工作且图像和声音质量无任何问题。

6

常温耐久试

验

1.常温168小时工作(新机型首5台)

5台

功能正常,内部结构无变化,顾客可接受的外观。

产品表面温升不可大于60C

2.常温20小时工作(新机型首100台)

100台

3.常温4小时工作(批量生产机型)

在室内常温下,湿度:

20%-80%音量电位器调至75%处(以功放红灯刚亮为准)

全部

7

恒定湿热试

验

1.温度:

40C±2C,湿度:

93%

2.包装:

无包装样机,时间:

不通电48小时,取出后在正常

大气条件下恢复24小时再检查。

(只适用于带木箱试产机型)

2台

回到常温后,样品能连续工作且图像和声音质量无任何问题

8

低电压试验

1•AC标准电压的90%-1%DC标准电压的70%-1%8小时

5台

外观正常,功能在说明书之内。

9

高电压试验

2.AC标准电压的110%-1%DC标准电压的110%-1%8小时

5台

外观正常,功能在说明书之内。

10

跌落试验

1.见附表B

2•半成品或散件包装只跌落三边五面,不包括顶面跌落高度:

50cm

3台

包材及卡通无严重破损,主要部件无破损,无严重的顾客投诉。

11

推动开关压

力测试

1.操作2次,所有开关

压力:

正常3kg,减量1.5kg

时间:

3秒(只适用试产机型)

3台

无破损,无粘滞现象

12

电源开关试

验

1.标准电压的110%操作:

开关3000次,每10秒开一次,

10秒关一次(只适用试产机型)

1台

无变形,无破损,无粘滞现象。

电容无烧坏,无变色,无发黑,无打火现象。

标题

音响检验标准

文件编号

页次

制订部门

品质部

版次

制订日期

13

机械重复试

验

重复3000次,以能单次判定且操作完成的速度进行(只适用试产机型)

1台

无破损,无粘滞现象

14

倾斜跌落试

验

角度18°-20°,冲击力:

2kg-2.8kg(只适用试产机型)

1台

各部件不能分离

15

机械碰撞试

验

碰撞高度:

30mm

测试基础:

混凝土地面,每次四底边,处于工作状态(只适用试产机型)

1台

产品结构和外观无损伤,无失效情况。

16

遥控器控制

试验

8米距离,0°所有范围.

4米距离,土30°所有范围

3台

主要操作无任何问题

17

平均无故障

时间

湿度:

30%-75%间隔:

3.5小时通电,0.5小时关电;2256

X6.68台时;温度:

常温;电压:

额定电压

30台

主要操作无任何问题

18

扬声器(系统)噪声功率试验

1.温度:

20°C±1C2.湿度:

60%±2%

2.在额定频率范围内馈给扬声器以规定的模拟粉红噪声信号;

额定电压连续工作100小时

3台

试验后应无热和机械损伤;垃圾声;机械声等.(恢复24小时后做测试)

5.8涂装表面检测:

实验用的产品必须干燥

测试内容

方法与条件

判定

1.耐剥落测试

1.用”Scotch”或”3M810#”胶纸(客户特别要求除外)。

2.胶纸贴在测试面并确信其贴服,贴住长度约20-25cm。

3.约45°角度快速撕起。

4.同一位置试三次(每个不同的涂装面,须进行测试)。

测试面无脱油、脱金现象为合格。

2.耐酒精测试

1.用指定滴壶在测试面滴1—2滴酒精(浓度>95%)(乙醇)。

2.500g铁锤(指定用),棉布垫裹锤底(厚约2mm)。

3.滴酒精后约15秒,在滴酒精的测试面10cm距离内来回磨擦25次,往返1次约5cm/秒。

测试面无脱落”露底”现象为合格。

注:

测试面上滴酒精(1〜2滴)时。

约10分钟

内发现发白的现象,则判为不合格。

3.耐电压测试(限于是安全件的材料)

1.测试电压:

5000±50V。

(用10mA电流檔位)

2.正、负测试端距离约10mm,

3.接触测试面时间5~10s

测试中,无火花产生,高压仪无报警,为合格。

(注:

所需仪器为高压测试仪)

附表B(产品跌落试验)

跌落高度

新样机和试产

批量生产

重量

高度

重量

高度

0.0-20.0kg

80cm

0.0-40.0kg

70cm

20.1-40.0kg

70cm

40.1-45.0kg

60cm

40.1-45.0kg

60cm

45.0kg

50cm

45.0kg

50cm

跌落方向

1.右前底角、2.前底边、3.右底边、4.前右边、5.底面、

6.右面、7.后面、8.上面、9.左面、10.前面。

产品状态

标准包装

精选

0

左1/4

右1/4

t❼

❾/~

|/

后面

/

*

*©

标题

音响检验标准

文件编号

页次

制订部门

品质部

版次

制订日期

附表C:

(遥控机械性能试验)

项目

标准

按键高度

遥控器的按键按入并起作用时,其按键高度离面壳不小于0.5mm.

按键工作时使用的负荷力

按压键起作用时手感良好,按下力在0.08-0.15kg(80-150g)范围

内。

在同一遥控器上的按键之间的按下压力相差不应大于40g。

按键开关推力强度

将遥控器放平在平台上,垂直加3kg的压力3分钟,各按键应无损

坏并功能正常,完成试验后所有功能按下作用时的高度和手感仍符合1,2点的标准

按键回复

分别在每个按键的顶面左1/4,右1/4位置和按键的左边、右边

、前面、后面、各则加上1.2kg力,3分钟后。

按键钮功能正常

,能完全恢复原性能(符合1,2点标准)

按键的机械重复寿命

按压各功能键并使其工作,按压重复的负荷寿命应大于20万次

遥控器强度试验

在遥控器面加一块与其大小型状基本相同0.5mm厚的木板,在木

板上加上10kg的压力1分钟检查遥控器的功能正,仍符合1,2

点的标准要求。

*事项:

20万次后所有的功能仍正常工作

5.9《电池盖板的插拔寿命试验》

1.『目的』

预防用户在使用过程中电池盖板过松或过紧影响使用。

2.『应用范围』

适用于音响、功放使用的遥控器电池盖板。

3.『程序』

连续插入拔出遥控器电池盖板120次(每次时间约为20秒)

4.『判定』

完成试验后电池盖板无异常,插入拔出与未试验时力度变化不大。

标题

音响检验标准

文件编号

页次

制订部门

品质部

版次

制订日期

5•其它的检验要求:

产品应与样品和施工单要求保持一致性,生产时需采用与样品所使用的元器件一致,如因为特殊情况不能按照样

机要求生产的,必须经技术部确认后方可生产

6.检验环境要求:

①40W灯光下距检验台面1.2米土0.3m,检验员目距被检物30cm-50cm。

②方位角度:

正视沿法线,偏位土30夹角度:

正视沿法纪线,偏位土30'C夹角。

③相对湿度45%〜75%④环温10'C〜35'C。

⑤无强电磁干扰。

7•公司对产品的其它要求:

对于客户的其它要求公司会以施工单的形式发放到各部门。

8关于不合格品的处理:

批次抽样检验中如发现该批不合格,则由生产进行全数返工;返工后由生产再次送检,直到合格为止;对不

合格内容可酌情考虑特采的,由品质部提岀并填写<<不合格品特采申请单>>,并经技术部;品质部;市场部等相关部门签名确认后,再由品质部知会生产部最终确认处理结果.

9•质量问题处理要求:

针对批量性的质量问题,由公司品质部人员知会生产部主管确认不良现象及数量;并针对问题组织相关部门进行原因分析,制订相应的纠正措施

10•五金件(喇叭网、支架等)需通过5%的盐水试验。

如采用浸泡方式时间不得少于12小时.试验后不能有氧化;生锈等不良.

11•所有要求防磁的喇叭必须做到防磁,不能对CRT电视造成色纯不良.喇叭磁体;磁路部件及盆架试验后不得松动.

12•拆机检查产品内部结构;工艺;布局是否合理,内部不可有异物(锡渣;胶粒),元器件过高或过低有假焊,虚焊现象,没按要求扎线.如电源线和信号线没分开包扎.摇动产品时有异响.或有其它异物岀现.箱体漏气是否存在安全隐患.倒相同筒没打胶固定牢固.螺丝岀现滑牙,头烂等

13•附抽样表: