风量风压计算.docx

《风量风压计算.docx》由会员分享,可在线阅读,更多相关《风量风压计算.docx(19页珍藏版)》请在冰豆网上搜索。

风量风压计算

1、机熔除硫管路计算:

风量的计算:

根据设备使用方提供的图纸得知管路的总管〔水平管〕尺寸为Φ600,取总管风速为:

16m/s

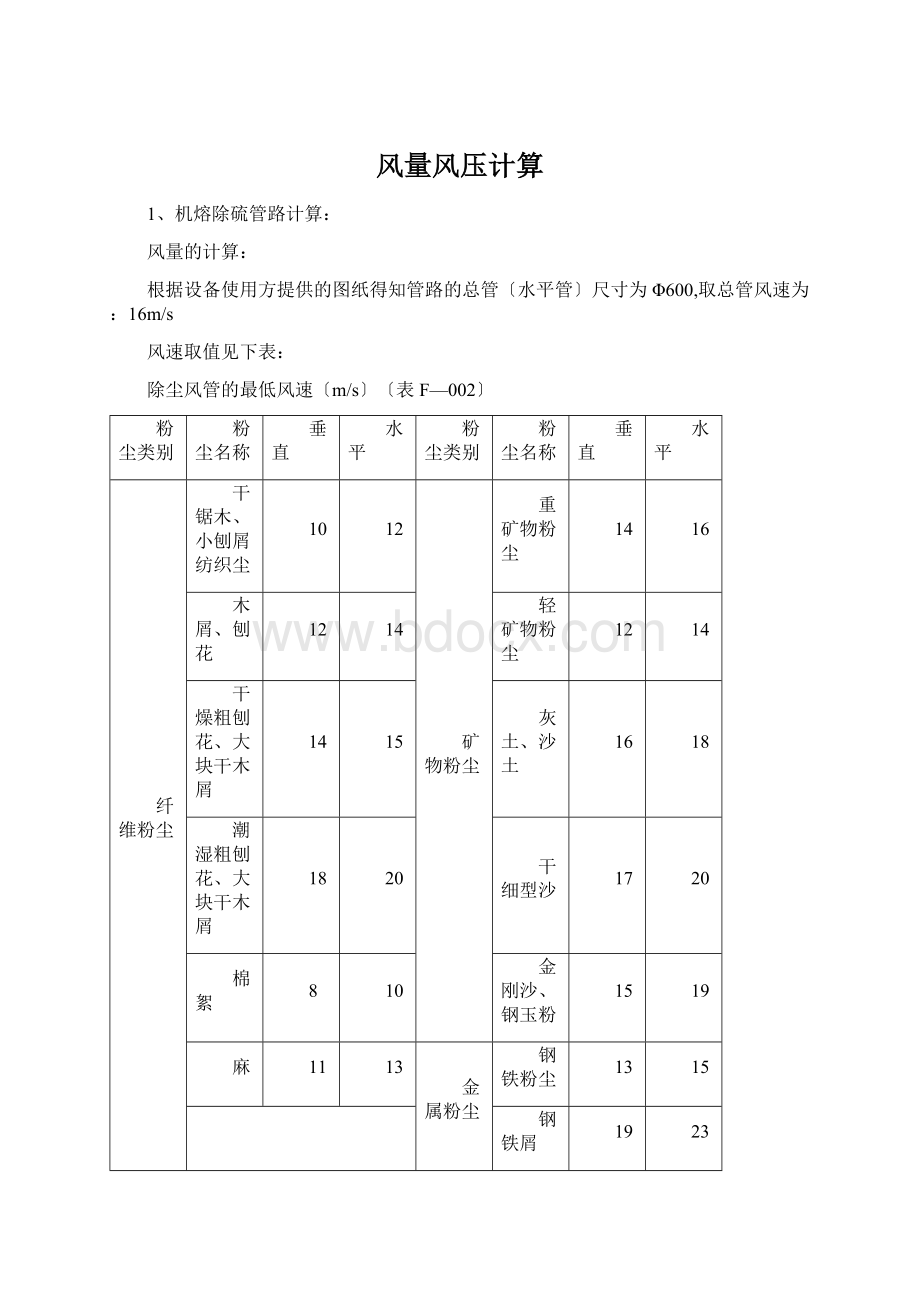

风速取值见下表:

除尘风管的最低风速〔m/s〕〔表F—002〕

粉尘类别

粉尘名称

垂直

水平

粉尘类别

粉尘名称

垂直

水平

纤维粉尘

干锯木、小刨屑纺织尘

10

12

矿物粉尘

重矿物粉尘

14

16

木屑、刨花

12

14

轻矿物粉尘

12

14

干燥粗刨花、大块干木屑

14

15

灰土、沙土

16

18

潮湿粗刨花、大块干木屑

18

20

干细型沙

17

20

棉絮

8

10

金刚沙、钢玉粉

15

19

麻

11

13

金属粉尘

钢铁粉尘

13

15

钢铁屑

19

23

石棉粉尘

12

18

铅尘

20

25

矿物粉尘

耐火粉尘材料

14

17

其它粉尘

轻质干燥尘末〔木加工粉〕

8

10

黏土

13

16

煤尘

11

13

石灰石

14

16

焦炭粉尘

14

18

水泥

12

18

谷物粉尘

10

12

所以风量为:

Q=16278m3/h<根据D=〔4Q/3600πυ〕0.5

脱硫除尘系统的阻力确定:

①支管的阻力:

<支管为垂直管,风速取14m/s,风量为6000m3/h左右>

支管1的局部压力损失系数:

吸风罩ζ1=0.15弯头ζ2=0.28风阀ζ3=0.17

渐扩管ζ4=0.56Σζ=1.16

所以支管1的压力损失为:

△P1=<ΣRm×L+Σζρυ2/2>

=5.897×8+1.16×118

=185Pa

支管2和3是对称布置,所以压损基本和1相同.

②主管的压损:

主管的局部压力损失系数:

渐扩管ζ4=0.56弯头ζ3=0.28风帽ζ4=1

Σζ=1.84

所以主管的压力损失为:

△Pz=<ΣRm×L+Σζρυ2/2>

=4.405×26+1.84×154.112

=399Pa

脱硫除尘系统的总压损:

△P=△P1+△P2+△P3+△Pz+△PC<废气处理装置压损为800~1000Pa>

=1954Pa

根据风量和压损选定风机的型号:

4-72No6C转速:

2240r/min〔流量19124m3/h,全压2004Pa〕

N=15kw电机型号:

Y160L-4

2、铸造厂清理抽风管路计算:

风量的计算:

根据设备使用方提供的图纸得知车间尺寸为77×50×10m,取车间换气次数为:

20次/h

换气次数取值见下表:

每小时各种场所换气次数

场所种类

次数

场所种类

次数

医院

诊疗室

6

工厂

一般作业室

6

手术室

15

涂装室

20

消毒室

12

变电室

20

学校

礼堂

6

放映室

15

教室

4~6

卫生间

10

实验室

有害气体尘埃发出地

20以上

所以处理风量为:

Q=N×V=770000m3/h,由于采用两台风机对称处理,所以单台风机处理量为385000m3/h

铸造厂清理系统的阻力确定:

①支管的阻力:

<支管为垂直管,风速取16m/s,风量为77000m3/h左右<5个支管>,支管尺寸Φ1200>

支管1的局部压力损失系数:

弯头ζ1=0.28弯头ζ2=0.28风阀ζ3=0.17

渐扩管ζ4=0.56Σζ=1.29

所以支管1的压力损失为:

△P1=<ΣRm×L+Σζρυ2/2>

=2.012×18+1.29×154.112

=235Pa

支管2、3和4、5是对称布置,所以压损基本和1相同.

②主管的压损:

主管的局部压力损失系数:

渐扩管ζ4=0.56弯头ζ3=0.28风帽ζ4=1

Σζ=1.84

所以主管的压力损失为:

△Pz=<ΣRm×L+Σζρυ2/2>

=4.405×45+1.84×195.048

=556Pa

铸造厂清理系统的总压损:

△P=△P1+△P2+△P3+△Pz+△P4+△P5

=1731Pa

根据风量和压损选定风机的型号:

T4-72No2-20E转速:

660r/min〔流量408000m3/h,全压1844Pa〕

N=315kw电机型号:

Y450-508

通风除尘管网的设计计算

第六章

第六章:

通风除尘管网设计计算

通风管道计算有两个基本的任务:

一是确定管道的阻力,以确定通风除尘系统所需的风机性能;

二是确定管道的尺寸<直径>,管道设计的合理与否直接影响系统的投资费用和运行费用.

第六章:

通风除尘管网设计计算

一.管道压力计算

<一>管道的阻力计算

管道的阻力包括摩擦阻力和局部阻力.摩擦阻力由空气的粘性力与空气与管壁之间的摩擦作用产生,它发生在整个管道的沿程上,因此也称为沿程阻力.

第六章:

通风除尘管网设计计算

管道的阻力计算

局部阻力则是空气通过管道的转弯,断面变化,连接部件等处时,由于涡流,冲击作用产生的能量损失.

1.摩擦阻力

管道的摩擦阻力采用下式计算:

ΔPm=λ··ρU2/2

式中ΔPm----摩擦阻力,Pa;

λ----摩擦阻力系数,其值与流态有关;

L----管道长度,m;

第六章:

通风除尘管网设计计算

管道的阻力计算

1.摩擦阻力

管道的摩擦阻力采用下式计算:

ΔPm=λ··ρU2/2

式中ΔPm----摩擦阻力,Pa;

λ----摩擦阻力系数,其值与流态有关;

L----管道长度,m;

ρ----空气密度,Kg/m3;

U----管内平均流速,m/s;

De----风管的当量直径,m.

第六章:

通风除尘管网设计计算

当量直径:

De=4·f/P

式中f----管道的断面积,m2;

P----管道的周长,m.

对于圆管,当量直径即为管道的直径.对于矩形管,通常采用两种当量直径,即流速当量直径和流量当量直径.流速当量直径是假设当量管道的流速与矩形管的流速相等,并且单位长度的摩擦阻力也相等.由此推得流速当量直径为:

De=2ab/

a,b为矩形管断面的长,宽边尺寸.

第六章:

通风除尘管网设计计算

流量当量直径是假设等效圆管的流量与矩形管的流量相等,并且单位长度的摩擦阻力也相等.由此推得流量当量直径为:

实际计算中多采用流速当量直径.

在实际设计计算中,一般将上述摩擦阻力计算式作一定的变换,使其变为更直观的表达式.目前有如下两种变换方式:

第六章:

通风除尘管网设计计算

<1>比摩阻法:

令Rm=<λ/De>·ρU2/2

称Rm为比摩阻,Pa/m,其意义是单位长度管道的摩擦阻力.这样摩擦阻力计算式则变换成下列表达式:

ΔPm=Rm·L

为了便于工程设计计算,人们对Rm的确定已作出了线解图,设计时只需根据管内风量,管径和管壁粗糙度由线解图上即可查出Rm值,这样就很容易由上式算出摩擦阻力.

第六章:

通风除尘管网设计计算

<2>综合摩擦阻力系数法:

管内风速U=L/f,L为管内风量,f为管道断面积.将U代入摩擦阻力计算式ΔPm=λ··ρU2/2后,令

Km=λ··ρ/2f2

则摩擦阻力计算式变换为下列表达式:

ΔPm=Km·L2

称Km为综合摩擦阻力系数,N·S2/m8.

采用ΔPm=Km·L2计算式更便于管道系统的分析与风机的选择,因此在管网系统运行分析与调节计算时,多采用该计算式.

第六章:

通风除尘管网设计计算

管道摩擦阻力受多种因素的影响,在设计计算时应考虑这些因素.主要影响因素有:

管壁的粗糙度和空气温度.粗糙度越大,摩擦阻力系数λ值越大,摩擦阻力越大.温度影响空气密度和粘度,因而影响比摩阻Rm.温度上升,比摩阻Rm下降.线解图上查得的Rm是20℃时的数值,实际计算应根据具体温度进行修正.

第六章:

通风除尘管网设计计算

2.局部阻力

局部阻力计算式为:

Z=ξ·ρU2/2Pa

其中ξ为局部阻力系数,根据不同的构件查表获得.

在通风除尘管网中,连接部件很多,因此局部阻力较大,为了减少系统运行的能耗,在设计管网系统时,应尽可能降低管网的局部阻力.降低管网的局部阻力可采取以下措施:

<1>避免风管断面的突然变化;

第六章:

通风除尘管网设计计算

2.局部阻力

<2>减少风管的转弯数量,尽可能增大转弯半径;

<3>三通汇流要防止出现引射现象,尽可能做到各分支管内流速相等.分支管道中心线夹角要尽可能小,一般要求不大于30°;

<4>降低排风口的出口流速,减少出口的动压损失;

<5>通风系统各部件与设备之间的连接要合理,风管布置要合理.

第六章:

通风除尘管网设计计算

<二>管内压力分布

分析管内压力分布的目的是了解管内压力的分布规律,为管网系统的设计和运行管理提供依据.分析的原理是风流的能量方程和静压,动压与全压的关系式.

在通风风流基本理论一章中已作分析.主要结论:

<1>风机的风压等于风管的阻力和出口动压损失之和;

<2>风机吸入段的全压和静压都是负值,风机入口处的负压最大;风机压出段的全压和静压都是正值,在出口处正压最大;

<3>各分支管道的压力自动平衡.

第六章:

通风除尘管网设计计算

<一>管道直径的计算

在计算管道直径时,应满足以下约束条件:

<1>管内流速的要求:

对于除尘管道,为了防止粉尘沉积管壁上,管内流速要大于一定的数值,即U≥Umin,Umin为防止粉尘沉积的最小风速.对非除尘管网可不受这个条件的约束.

<2>阻力平衡要求:

要使各分支的风量满足设计要求,各分支的阻力必须平衡.如果设计的阻力不平衡就应进行调节.

第六章:

通风除尘管网设计计算

<一>管道直径的计算

<3>管道投资费用和运行费用的合理性:

管道直径增大,阻力减少,运行费用降低,但阻力增大,运行费用也增大.因此,管径的合理性应表现在管道投资费用与运行费用总和最小.

设计时,要使确定的管径完全满足上述约束条件是很困难的,因此人们提出了各种计算方法,常用的有以下几种方法:

第六章:

通风除尘管网设计计算

1.假定流速法

其原理是取管内流速等于最小风速或经济风速,根据管内的流量Li即可得管径Di为:

Di=4Li/<πVmin>

采用假定流速法求出的各分支阻力一般不平衡需进行阻力平衡调节.假定流速法的计算步骤如下:

<1>绘制通风系统轴侧图,对各管段先进编号,标注各管段的长度和风量.

<2>选择管内合理的空气流速.

第六章:

通风除尘管网设计计算

第六章:

通风除尘管网设计计算

<3>根据各管段的风量和选定的流速确定各管段的管径,并计算各管段的摩擦阻力和局部阻力.

<4>对并联管路进行阻力平衡调节.

<5>计算系统的总阻力,并根据总阻力和总风量选择风机.

2.等压损法

该法的原理是,假设风机的风压H为已知,各管段单位长度的压力损失相等,由此而求出各分支的管径.这种方法计算结果也很难满足阻力平衡要求,因此也需要进行阻力平衡调节.

第六章:

通风除尘管网设计计算

3.静压复得法:

该法原理是在管道的分支处,由于分流使流速降低,根据静压与动压的转换原理,流速降低,使风管分支处复得一定的静压,令此复得静压等于该管段的阻力.由此即可求得管道的直径.此法主要用于高风速管网的计算.

4.优化设计法:

该法的原理是以管道投资费用与运行费用总和最低作为目标函数而获得管道直径.这种方法是管网设计计算中的新理论,它对于降低通风系统的能耗,提高管网风平衡精度具有重要的意义.

第六章:

通风除尘管网设计计算

均匀送风管道的计算

要求送风管道从风管侧壁上的若干风口<或短管>,以相同的出口速度,均匀地把等量的空气送入室内,这种送风管道称为均匀送风管道.均匀送风管道的构造有两种形式,一种是均匀送风管道的断面变化<即断面逐渐缩小>而侧风口<或短管>的面积相等;另一种是送风管道的断面不变化而侧风口<或短管>的面积都不相等.

其计算的基本原理是保持各侧孔的静压相等.根据管道阻力的计算和能量方程即可求得各侧孔静压相等的关系式.

第六章:

通风除尘管网设计计算

均匀送风管道计算的目的是确定侧孔的面积,风管断面尺寸以与均匀送风管段的阻力.当侧孔的数量,侧孔的间距以与每个侧孔的送风量确定之后,按上述原理即可计算出均匀送风管道的尺寸.

三.管道设计中的有关问题

管道的阻力计算和尺寸计算只是管道设计的部分内容,在设计中还有许多因素需要考虑.如风管的布置问题,风管类型与材料的确定问题,管件定型化问题.风管的防火防爆措施,风管的防腐,泄水与保温措施等,在设计中都应充分考虑.

图6-1-1 直管与弯管

〔一〕摩擦阻力

1.圆形管道摩擦阻力的计算

根据流体力学原理,空气在横断面形状不变的管道内流动时的摩擦阻力按下式计算:

〔6-1-1〕

对于圆形风管,摩擦阻力计算公式可改为:

〔6-1-2〕

圆形风管单位长度的摩擦阻力〔又称比摩阻〕为:

〔6-1-3〕

以上各式中

λ——摩擦阻力系数;

v——风秘内空气的平均流速,m/s;

ρ——空气的密度,kg/m3;

l——风管长度,m;

Rs——风管的水力半径,m;

f——管道中充满流体部分的横断面积,m2;

P——湿周,在通风、空调系统中即为风管的周长,m;

D——圆形风管直径,m.

摩擦阻力系数λ与空气在风管内的流动状态和风管管壁的粗糙度有关.在通风和空调系统中,薄钢板风管的空气流动状态大多数属于紊流光滑区到粗糙区之间的过渡区.通常,高速风管的流动状态也处于过渡区.只有流速很高、表面粗糙的砖、混凝土风管流动状态才属于粗糙区.计算过渡区摩擦阻力系数的公式很多,下面列出的公式适用X围较大,在目前得到较广泛的采用:

〔6-1-4〕

式中 K——风管内壁粗糙度,mm;

D——风管直径,mm.

进行通风管道的设计时,为了避免烦琐的计算,可根据公式〔6-1-3〕和〔6-1-4〕制成各种形式的计算表或线解图,供计算管道阻力时使用.只要已知流量、管径、流速、阻力四个参数中的任意两个,即可利用线解图求得其余的两个参数.线解图是按过渡区的λ值,在压力B0=101.3kPa、温度t0=20℃、宽气密度ρ0=1.204kg/m3、运动粘度v0=15.06×10-6m2/s、管壁粗糙度K=0.15mm、圆形风管等条件下得出的.当实际使用条件下上述条件不相符时,应进行修正.

〔1〕密度和粘度的修正

〔6-1-5〕

式中 Rm——实际的单位长度摩擦阻力,Pa/m;

Rmo——图上查出的单位长度摩擦阻力,Pa/m;

ρ——实际的空气密度,kg/m3;

v——实际的空气运动粘度,m2/s.

〔2〕空气温度和大气压力的修正

〔6-1-6〕

式中 Kt——温度修正系数.

KB——大气压力修正系数.

〔6-1-7〕

式中 t——实际的空气温度,℃.

〔6-1-8〕

式中 B——实际的大气压力,kPa.

〔3〕管壁粗糙度的修正

在通风空调工程中,常采用不同材料制作风管,各种材料的粗糙度K见表6-1-1.

当风管管壁的粗糙度K≠0.15mm时,可按下式修正.

Rm=KrRmo Pa/m 〔6-1-9〕

Kr=〔Kv〕0.25 〔6-1-10〕

式中 Kr——管壁粗糙度修正系数;

K——管壁粗糙度,mm;

v——管内空气流速,m/s.

表6-1-1 各种材料的粗糙度K

风管材料

粗糙度〔mm〕

薄钢板或镀锌薄钢板

0.15~0.18

塑料板

0.01~0.05

矿渣石膏板

1.0

矿渣混凝土板

1.5

胶合板

1.0

砖砌体

3~6

混凝土

1~3

木板

0.2~1.0

2.矩形风管的摩擦阻力计算

上述计算是按圆形风管得出的,要进行矩形风管计算,需先把矩形风管断面尺寸折算成相当的圆形风管直径,即折算成当量直径.再由此求得矩形风管的单位长度摩擦阻力.

所谓"当量直径〞,就是与矩形风管有相同单位长度摩擦阻力的圆形风管直径,它有流速当量直径和流量当量直径两种.

〔1〕流速当量直径

假设某一圆形风管中的空气流速与矩形风管中的空气流速相等,并且两者的单位长度摩擦阻力也相等,则该圆风管的直径就称为此矩形风管的流速当量直径,以Dv表示.根据这一定义,从公式〔6-1-1〕可以看出,圆形风管和矩形风管的水力半径必须相等.

圆形风管的水力半径

矩形风管的水力半径

令

则

〔6-1-11〕

Dv称为边长为a×b的矩形风管的流速当量直径.

〔2〕流量当量直径

设某一圆形风管中的空气流量与矩形风管的空气流量相等,并且单位长度摩擦阻力也相等,则该圆形风管的直径就称为此矩形风管的流量当量直径,以DL表示.根据推导,流量当量直径可近似按下式计算.

〔6-1-12〕

必须指出,利用当量直径求矩形风管的阻力,要注意其对应关系:

采用流速当量直径时,必须用矩形风管中的空气流速去查出阻力;采用流量当量直径时,必须用矩形风管中的空气流量去查出阻力.用两种方法求得的矩形风管单位长度摩擦阻力是相等的.

3.摩擦阻力的转换计算式

在实际设计计算中,一般将上述摩擦阻力计算式作一定的变换,使其变为更直观的表达式.目前有如下两种变换方式:

<1>比摩阻法

令

称Rm为比摩阻,Pa/m,其意义是单位长度管道的摩擦阻力.这样摩擦阻力计算式则变换成下列表达式:

〔6-1-13〕

为了便于工程设计计算,人们对Rm的确定已作出了线解图,设计时只需根据管内风量、管径和管壁粗糙度由线解图上即可查出Rm值,这样就很容易由上式算出摩擦阻力.

<2>综合摩擦阻力系数法

管内风速

L为管内风量,f为管道断面积.将

代入摩擦阻力计算式:

后,

令

则摩擦阻力计算式变换为下列表达式:

〔6-1-14〕

称Km为综合摩擦阻力系数,N·S2/m8.

采用

计算式更便于管道系统的分析与风机的选择,因此,在管网系统运行分析与调节计算时,多采用该计算式.

〔二〕局部阻力的计算

当空气流过断面变化的管件〔如各种变径管、风管进出口、阀门〕、流向变化的管件〔弯头〕和流量变化的管件〔如三通、四通、风管的侧面送、排风口〕都会产生局部阻力.

局部阻力按下式计算

〔6-1-15〕

式中

——局部阻力系数.

局部阻力系数一般用实验方法确定.实验时先测出管件前后的全压差〔即局部阻力Z〕,再除以与速度v相应的动压

求得局部阻力系数

值.有的还整理成经验公式.计算局部阻力时,必须注意

值所对应的气流速度.

由于通风、空调系统中空气的流动都处于自模区,局部阻力系数

只取决于管件的形状,一般不考虑相对粗糙度和雷诺数的影响.

局部阻力在通风、空调系统中占有较大比例,在设计时应加以注意,为了减小局部阻力,通常采取以下措施:

<1>避免风管断面的突然变化.

<2>减少风管的转弯数量,尽可能增大转弯半径.

图6-1-2管道弯头

如图6-1-2.布置管道时,应尽量以直线,减少弯头.圆形风管弯头的曲率半径一般大于〔1~2〕倍管径;矩形风管弯头断面的长度比〔B/A〕愈大,阻力愈小.在民用建筑中,常采用矩形直角弯头,应在其中设导流片.

〔3〕三通汇流要防止出现引射现象,尽可能做到各分支管内流速相等.分支管道中心线夹角要尽可能小,一般要求不大于30°.

如图6-1-3.三通内流速不同的两股气流汇合时的碰撞,以与气流速度改变时形成涡流是造成局部阻力的原因.两股气流在汇合过程中的能量损失一般是不相同的,它们的局部阻力应分别计算.

合流三通内直管的气流速度大于支管的气流速度时,会发生直管气流引射支管气流的作用,即流速大的直管气流失去能量,流速小的支管气流得到能量,因而支管的局部阻力有时出现负值.同理,直管的局部阻力有时也会出现负值.但是,不可能同时为负值.必须指出,引射过程会有能量损失,为了减小三通的局部阻力,应避免出现引射现象.

为减小三通的局部阻力,还应注意支管和干管的连接,减小其夹角.同时还应尽量使支管和干管内的流速保持相等.

二、管道直径设计计算步骤

以假定流速法为例,其计算步骤和方法如下:

1.绘制通风或空调系统轴测图,对各管段进行编号,标注长度和风量.

管段长度一般按两管件间中心线长度计算,不扣除管件<如三通,弯头>本身的长度.

2.确定合理的空气流速

风管内的空气流速对通风、空调系统的经济性有较大的影响.流速高,风管断面小,材料耗用少,建造费用小;但是系统的阻力大,动力消耗增大,运用费用增加.对除尘系统会增加设备和管道的摩损,对空调系统会增加噪声.流速低,阻力小,动力消耗少;但是风管断面大,材料和建造费用大,风管占用的空间也增大.对除尘系统流速过低会使粉尘沉积堵塞管道.因此,必须通过全面的技术经济比较选定合理的流速.根据经验总结,风管内的空气流速可按表6-2-1、表6-2-2与表6-2-3确定.除尘器后风管内的流速可比表6-2-3中的数值适当减小.

表6-2-1 一般通风系统中常用空气流速〔m/s〕

类 别

风管材料

干管

支管

室内进风口

室内回风口

新鲜空气入口

工业建筑机械通讯

薄钢板、混凝土砖等

6~14

4~12

2~8

2~6

1.5~3.5

1.5~3.0

2.5~3.5

2.0~3.0

5.5~6.5

5~6

工业辅助与民用建筑

自然通风

机械通风

0.5~1.0

5~8

0.5~0.7

2~5

0.2~1.0

2~4

表6-2-2 空调系统低速风管内的空气流速

部 位

频率为1000Hz时室内允许声压级〔dB〕

<40

40~60

>60

新风入口

3.5~4.0

4.0~4.5

5.0~6.0

总管和总干管

6.0~8.0

6.0~8.0

7.0~12.0

无送、回风口的支管

3.0~4.0

5.0~7.0

6.0~8.0

有送、回风口的支管

2.0~3.0

3.0~5.0

3.0~6.0

表6-2-3 除尘风管的最小风速〔m/s〕

粉尘类别

粉尘名称

垂直风管

水平风管

纤维粉尘

干锯末、小刨屑、纺织尘

10

12

木屑、刨花

12

14

干燥粗刨花、大块干木屑

14

16

潮湿粗刨花、大