KORE储能项目RBMS软件测试报告V12.docx

《KORE储能项目RBMS软件测试报告V12.docx》由会员分享,可在线阅读,更多相关《KORE储能项目RBMS软件测试报告V12.docx(39页珍藏版)》请在冰豆网上搜索。

KORE储能项目RBMS软件测试报告V12

文档编号:

KORE储能系统

RBMS软件测试报告

编制:

审核:

批准:

日期:

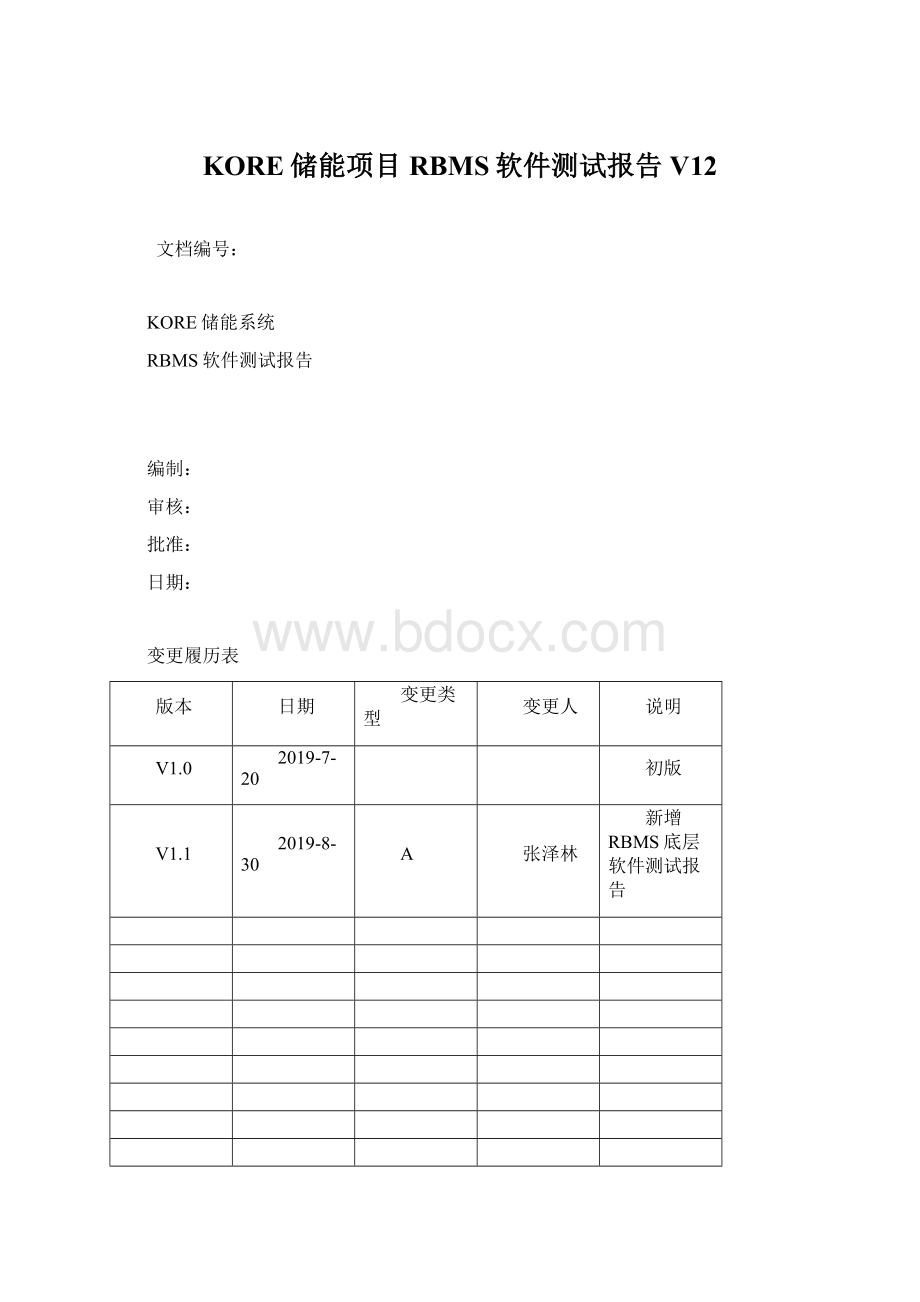

变更履历表

版本

日期

变更类型

变更人

说明

V1.0

2019-7-20

初版

V1.1

2019-8-30

A

张泽林

新增RBMS底层软件测试报告

注明:

变更类型包括:

A—添加;M—修改;D—删除

1引言

1.1项目背景

项目名称:

KORE储能项目;

产品用途:

电池管理系统(BMS)通过实时监控储能电站电池使用过程中各状态量,保证电池使用过程的安全,提高电池使用效率,从而延长电池使用寿命。

更重要的是,通过BMS精确评估电池组中电池使用状态,可将电池信息准确地提供给储能系统控制中心,以进行更加科学合理的决策、控制及保护。

KORE储能项目BMS系统采用三层架构设计:

从板(MBMS)负责实时采集各电芯的单体电压、温度等参数并根据充电时电芯的单体电压差值进行均衡控制;二级主板(RBMS)负责采集各电池簇的总电压及总电流等参数,根据一级主板(MSBMS)的控制指令闭合或断开正极及负极继电器以进行高压上电或下电,同时二级主板还可在一级主板保护动作失效时进行紧急保护动作,为电池的安全运行提供双重保护;一级主板(MSBMS)负责与外部PCS进行通讯实现储能系统的充放电控制,在电池系统发生故障时主动切断电池簇以确保安全。

1.2编写目的

本文档用于记录KORE储能项目二级主板底层驱动软件在测试过程中总电压采集、RS485通讯以及上电自动分配MBMS地址等功能是否与预期一致以及应用层软件在预定的触发条件下的响应过程及结果等测试数据,并分析测试数据,归纳测试工作进行中暴露的问题与遗留的风险,供研发人员及管理人员查阅。

1.3名词解释

单体电池:

由电极和电解质组成,构成电池组的最小单元,能将所获得的电能以化学能的形式贮存并将化学能转换为电能的一种电化学装置。

电池模块:

多节单体电池通过电气方式进行串并连接,组成一个电池模组。

电池箱:

多个电池模组进行串联,采用外壳进行包裹,常使用一个电池管理系统从控模块进行采集。

电池簇:

由若干个电池箱串联,并与电路系统相联组成的电池系统,电路系统一般由监测、保护电路、电气、通讯接口及热管理装置等组成。

BMS(BatteryManagementSystem):

电池管理系统,用于对蓄电池充、放电过程进行管理,提高蓄电池使用寿命,并为用户提供相关信息的电路系统的总称,由MSBMS、RBMS、MBMS等管理单元组成,可根据储能系统配置选用两层或三层架构。

MBMS:

电池管理单元,具有监测电池模块内单体电池电压、温度的功能,并能在充电过程中根据各电芯的单体压差开启或关闭均衡,为蓄电池提供通信接口的系统。

MBMS是电池管理系统(BMS)的最小组成管理单元,通过通信接口向电池簇管理单元(RBMS)提供电池模块内部信息。

RBMS:

电池簇管理单元,是由电子电路设备构成的实时监测与管理系统,有效地对电池组充、放电过程进行安全管理,对可能出现的故障进行报警和应急保护处理,保证电池安全、可靠、稳定地运行。

MSBMS:

电池堆管理单元,通过内部CAN总线获取RBMS上报的电压、温度、电流、绝缘、继电器状态信息,与显示屏通信,将储能系统的状态信息实时显示在显示屏上,并与PCS通信以控制PCS对储能系统的充放电过程。

一个MSBMS(主)管理N个RBMS(从)提供的电池组信息,构成一主多从的并联电池组架构。

SOC:

电池荷电状态,电池当前实际可用电量与额定电量的比值。

2测试概要

2.1测试目的

底层驱动软件测试的主要目的在于验证RBMS的总电压采集精度、上电后自动分配MBMS地址、RS485通讯、CAN通讯以及继电器驱动功能是否正常。

应用层软件测试的主要目的在于验证KORE储能项目BMS系统中二级主板(RBMS)的高压上下电管理功能及故障时的保护功能是否符合需求,将测试过程中发现的问题及时反馈给开发人员,形成BMS软件开发过程中开发质量的闭环控制。

2.2测试时间

2019年7月10日—2019年7月18日。

2.3测试项目

2.3.1底层驱动软件测试项目

RBMS底层驱动软件测试分为总电压采集精度测试、继电器控制功能、数字量输入口采集测试、RS485通讯功能测试、CAN通讯功能测试以及自动分配MBMS地址功能测试。

测试项目包括6大类共24项测试。

RBMS底层驱动软件测试项目详细信息请查阅《KORE储能项目底层软件测试用例(RBMS)》(版本A)。

2.3.2应用层软件测试项目

RBMS应用层软件测试分为告警测试和高压上下电功能测试。

告警测试共进行单体电压过高、单体电压过低、总电压过高、总电压过低、单体电压压差过大、充电电流过大、放电电流过大、温度过高、温度过低、温差过大等12大类共36项测试。

高压上下电功能测试进行高压上电测试和高压下电测试,其中高压下电又分为正常情况下的高压下电测试和紧急情况下的高压下电测试。

高压上下电功能测试分3大类共7项测试。

RBMS应用层软件测试项目详细信息请查阅《KORE储能项目应用层软件测试用例(RBMS)》(版本A)。

2.4测试环境及工具

1瑞能测试柜控制电脑配置:

系统版本—Windows7旗舰版32位操作系统;

CPU配置—Intel(R)Core(TM)i3CPUM380@2.53GHz2.53GHz;

内存配置—4.00GB。

2报文监测电脑配置:

系统版本—Windows10家庭版64位操作系统;

CPU配置—Intel(R)Core(TM)i5-8300HCPU@2.30GHz2.30GHz;

内存配置—8.00GB。

3测试设备及工具:

测试工具

用途

CANTest

用于接收RBMS向MSBMS上报的报文以及MSBMS下发的控制指令报文。

USBCAN2

CAN通讯硬件设备,通过该设备对测试过程中RBMS与MSBMS之间交互报文进行监控。

CANalyst-II

CAN通讯硬件设备,通过该设备模拟发送PCS报文并对MSBMS上报报文进行监控

从板(MBMS)

对单体电压及温度等进行采集,并将采集到的数据通过CAN通讯上报RBMS。

二级主板

(RBMS)

本测试报告的测试对象。

一级主板

(MSBMS)

用于向RBMS下发控制指令,测试RBMS能否正确响应MSBMS的命令。

瑞能测试柜

可模拟输出0~5V的单体电压值以及0~1000V的总电压值,通过调节其输出值来触发被测对象的相应动作。

可调电阻

通过调节可调电阻的阻值,改变从板采集到的温度数值。

3测试平台搭建

3.1MBMS接口定义

表3-1MBMS接口定义

序号

接口编号

针脚数量

接口主要功能

1

P1

36PIN

24路单体电压采集及4路温度采集接口

2

P4

4PIN

风扇控制输出及反馈信号接口

3

P5

12PIN

从板供电电源及风扇电源输入,从板地址线及CAN通讯接口

4

P6

12PIN

从板供电电源及风扇电源输出,从板地址线及CAN通讯接口

3.2RBMS接口定义

表3-2RBMS接口定义

序号

接口编号

针脚数量

接口主要功能

1

P1

12PIN

总电压及总电流(分流器采集方式)采集接口

2

P2

12PIN

从板供电电源及风扇电源输出,内部CAN通讯及1路数字量输出接口

3

P3

12PIN

外部CAN通讯及RS485通讯接口

4

P5

24PIN

继电器控制输出及状态反馈接口,霍尔传感器电源输出及采集信号输入接口,风扇速度调节PWM波输出接口,2路数字量输入接口

5

P6

12PIN

RBMS供电电源输入接口

3.3MSBMS接口定义

表3-3MSBMS接口定义

序号

接口编号

针脚数量

接口主要功能

1

P1

12PIN

总电压及总电流(分流器采集方式)采集接口

2

P2

12PIN

从板供电电源及风扇电源输出,内部CAN通讯及1路数字量输出接口

3

P3

12PIN

外部CAN通讯及RS485通讯接口

4

P5

24PIN

继电器控制输出及状态反馈接口,霍尔传感器电源输出及采集信号输入接口,风扇速度调节PWM波输出接口,2路数字量输入接口

5

P6

12PIN

MSBMS供电电源输入接口

3.4测试平台搭建步骤

a)准备好两块MBMS、两块RBMS、一块MSBMS,线束若干;

b)选择适用的线束分别插入MSBMS的P2、P3及P6接口,RBMS的P1、P2、P3、P5及P6接口,MBMS的P1及P5接口;

c)完成MSBMS的接线:

将P6接口线束中的K30及K15接至12V电源正极,GND接至12V电源负极;将P2接口线束中的内部CAN通讯线(线号为INT_CANH及INT_CANL)与ZLG的USBCAN2进行连接;将P3接口线束中的外部CAN通讯线(线号为EXT_CANH及EXT_CANL)与创芯的CANalyst-II进行连接。

d)完成RBMS的接线:

将P6接口线束中的K30及K15均接至12V电源正极,GND接至12V电源负极;将P5接口线束中的K-OUT1及K-OUT2分别接至正极继电器和负极继电器的线圈的A1端子,并将正极及负极继电器状态反馈线(线号分别为RELAY_Contor01-A、RELAY_Contor01-B、RELAY_Contor02-A及RELAY_Contor02-B)分别接至相应继电器的反馈触点端子上,此外将OUT_PUT和Sensor_GND接至数字可调恒压源的正极及负极;将P3接口线束中的CAN通讯线(线号为EXT_CANH及EXT_CANL)接至ZLG的USBCAN2,实现与MSBMS之间的CAN通讯连接;用合适的线束将P2接口与从板P5接口连接起来(在本文档所述的测试中,每块RBMS只连接一块MBMS);将一块二级主板P1接口线束中的内外总压采集线接至瑞能测试柜接线面板的B0端子及B48端子上,将另一块二级主板P1接口线束中的内外总压采集线接至瑞能测试柜接线面板的Z+及Z-端子上。

e)完成MBMS的接线:

将P1接口线束中的U_GND_01、U_GND_02、BAT01_01~BAT12_01、BAT01_02~BAT12_02按照图3-1单体电压采集线束接线图所示顺序地接至瑞能测试柜的BMS-A接线面板上,将RT1~4、NTC_GND_01~04分别接至4个可调电阻两端。

f)检查确认所有接线正确无误后即可闭合供电电源,按照二级主板软件测试用例进行各项测试。

图3-1单体电压采集线束接线图

最终搭建完成的测试平台实物图如图3-2所示,图中1号线圈内为MBMS,2号线圈内为RBMS,3号线圈内为MSBMS。

图3-2测试平台实物图

4底层驱动软件测试结果及分析

4.1总电压采集精度测试

1测试方法

调节瑞能测试柜DC1000V直流电源输出的电压值分别为816V、900V及1000V,通过上位机软件读取被测RBMS采集的内外总压值,记录该项测试结果。

2测试结果

总电压采集精度测试过程中,当直流高压电源输出的电压值为816V、900V及1000V时,上位机软件读取的RBMS内外总压采集数据如图4-1所示。

(a)高压源输出为816V(b)高压源输出为900V

(c)高压源输出为1000V

图4-1RBMS总电压采集精度测试

3测试结果分析及结论

对比高压源输出的电压值与上位机监控到的RBMS内总压及外总压采集值可得到表4-1所示的RBMS总电压采集精度统计表。

表4-1RBMS内总压及外总压采集精度统计表

总压类别

输出电压/V

采集电压/V

采集误差/V

采集精度/%

最大采集误差/V

内总压

816

815.3

-0.7

-0.09

-0.8

900

899.3

-0.7

-0.08

1000

999.2

-0.8

-0.08

外总压

816

817

1

0.12

0.14

900

901.2

1.2

0.13

1000

1001.4

1.4

0.14

通过表4-1可知,内总压的最大采集误差为-0.8V,采集精度最差值为-0.09%,外总压的最大采集误差为1.4V,采集精度最差值为0.14%。

通过总电压采集精度测试结果可发现,被测RBMS的内外总压采集精度均满足“5V(总电压≤20V时),0.5%(总电压>20V时)”的总电压检测精度要求,测试合格。

4.2继电器控制功能测试

1测试方法

系统上电完成后,通过上位机软件继电器控制界面对正极继电器、负极继电器及预充继电器进行闭合/断开操作,观察并记录RBMS在收到上位机软件对各继电器的控制指令后能否正确地响应。

2测试结果

上电完成后,上位机软件的继电器控制指令状态及继电器状态反馈分别如图4-2的(a)、(b)、(c)、(d)、(e)、(f)所示。

(a)负极继电器闭合测试(b)负极继电器断开测试

(c)正极继电器闭合测试(d)正极继电器断开测试

(e)预充继电器闭合测试(f)预充继电器断开测试

图4-2继电器控制功能测试

3测试结果分析及结论

由图4-2可知:

当上位机软件进行正极、负极或预充继电器的闭合/断开操作后,RBMS均能正确执行相应继电器的闭合/断开动作,并将继电器的状态实时反馈至上位机,且状态反馈正确无误。

因此,RBMS的继电器控制功能测试通过。

4.3数字量输入检测功能测试

1测试方法

系统上电完成后,通过数字稳压源分别向RBMS的DI1、DI2、DI3、DI4输入高电平(5V)和低电平(0.5V),观察并记录数字输入口在不同电平激励下RBMS检测到的数字量输入口电平状态。

2测试结果

测试过程中,当外部输入不同电平的激励时,RBMS数字量输入检测单元检测到的数字量输入口电平状态如图4-3所示。

(a)DI1低电平测试(b)DI1高电平测试

(c)DI2低电平测试(d)DI2高电平测试

(e)DI3低电平测试(f)DI3高电平测试

(g)DI4低电平测试(h)DI4高电平测试

图4-3数字量输入检测功能测试

3测试结果分析及结论

由图4-3可知:

当RBMS的数字量输入口的电压为0.5V时,检测到的数字量输入口为低电平状态;当电压为5V时,检测到的数字量输入口为高电平状态。

因此,RBMS的数字量输入检测功能正常。

4.4RS485通讯功能测试

1测试方法

将RBMS的RS485端口与485转USB模块用线束连接,随后将485转USB模块的USB端插入电脑,待RBMS上电完成后,用串口调试助手软件观察并记录待测RBMS与串口调试工具之间数据的收发过程。

2测试结果

RS485串口通讯测试过程中,RBMS与串口调试工具软件之间数据的收发过程如图4-4所示。

。

(a)RBMS自动向串口调试工具发送的数据内容

(b)DI4低电平测试

(c)DI4低电平测试

(d)DI4低电平测试

图4-4RS485通讯功能测试

3测试结果分析及结论

由图4-4的(a)可知,RBMS拟向串口调试软件发送的数据内容为“1,2,1”;由(b)可知,串口调试软件在RBMS上电后接收到的数据内容与RBMS发送的数据内容一致。

由图4-4的(c)可知,串口调试软件在向RBMS发送内容为“0x56”的报文后,接收到RBMS回复的报文内容为“01,02,03,04”,其接收到的报文与图(d)中设计的RBMS回复报文内容一致。

综上所示,RBMS在上电完成后,其RS485通讯端口能实现周期性地发送报文及收到查询报文后的回复功能,RS485通讯功能正常。

4.5CAN通讯功能测试

1测试方法

将一块RBMS与三块MBMS通过线束进行连接,组成一主多从的BMS系统,向MBMS的单体电压和温度采集线束输入相应的单体电压信号和温度信号,将输入的信号值记录下来。

待上电完成后,观察并记录经过RBMS处理后的最高/最低单体电压及位置、最高/最低温度及位置等参数信息,判断RBMS是否正确接收并处理MBMS上报的信息。

2测试结果

测试过程中,各MBMS采集到的单体电压及温度数值如图4-5的(a)所示,RBMS处理后的最高/最低单体电压及位置、最高/最低温度及位置等数据信息如图4-5的(b)所示。

(a)各MBMS采集到的单体电压及温度数据

(b)RBMS处理后的数据

图4-5CAN通讯功能测试

3测试结果分析及结论

由图4-5的(a)可知:

在三块MBMS采集到的单体电压数据中,最高单体电压值为4430mV,最高单体电压位置为3号MBMS的第24串电芯,该电芯为总串数的第72串;最低单体电压值为2110mV,最低单体电压位置为1号MBMS的第1串电芯,该电芯为总串数的第1串;最高温度值为165,位于3号MBMS的第8采集通道,该通道处于总通道数的第24通道;最低温度值为75,位于1号MBMS的第1采集通道,该通道处于总通道数的第1通道。

由图4-5的(b)可知,RBMS计算并处理后的最高/最低单体电压及位置、最高/最低温度及位置与前文分析的结果完全一致。

综上,RBMS与MBMS之间的CAN通讯功能正常,且RBMS的最高/最低单体电压值及位置、最高/最低温度值及位置计算处理功能也正确无误。

4.6上电自动分配MBMS地址功能测试

1测试方法

将三块MBMS通过线束顺序地连接至RBMS,检查接线无误后进行上电。

待上电完成后,观察并记录分配给各个MBMS的地址编号。

2测试结果

上电完成后,各MBMS的OLED显示屏上显示的数据及地址编号内容如图4-6所示。

图4-6上电自动分配MBMS地址功能测试

3测试结果分析及结论

由图4-6可知:

当上电完成后,RBMS自动地将与其连接的三块MBMS进行地址分配,且MBMS按照与RBMS的物理连接顺序被依次地分配地址1、地址2及地址3。

因此,RBMS在上电完成后,能够自动地按照MBMS的物理连接顺序依次地对与其连接的各MBMS分配地址,地址起始编号为1,RBMS的自动分配地址功能正确无误。

5应用层软件测试结果及分析

5.1高压上下电管理功能测试

高压上下电测试主要测试内容包括:

RBMS在收到MSBMS的闭合正极/负极继电器指令后能否正常闭合相应继电器以及在收到下电指令后能否根据充放电状态断开继电器(充电时优先切断负极继电器,放电时优先切断正极继电器);当RBMS检测到严重故障且未收到MSBMS下电指令时能否主动切断继电器以确保电池安全。

5.1.1高压上电测试

1测试方法

调节单体电压、温度、总电压、总电流等参数处于安全范围内,确保RBMS及MSBMS无任何告警或故障触发,通过USB_CAN_Tool向MSBMS模拟发送PCS报文。

当MSBMS收到该报文时会顺序地向RBMS发送闭合负极继电器及闭合正极继电器指令报文,监测RBMS在收到相应的指令报文后的动作流程。

2测试结果

BMS系统进行高压上电过程中,RBMS与MSBMS之间的交互报文如图5-1所示。

(a)RBMS闭合负极继电器

(b)RBMS闭合正极继电器

图5-1RBMS高压上电流程

3测试结果分析及结论

由图5-1(a)可知:

0x18d00100帧报文第0字节的数据为“0x02”,表明此时被测RBMS收到MSBMS的指令为闭合负极继电器;0x18d00001帧报文第6字节的数据为“0x05”,表明此时RBMS已经执行闭合负极继电器指令,负极继电器的状态为闭合状态。

由图5-1(b)可知:

0x18d00100帧报文第0字节的数据为“0x03”,表明此时被测RBMS收到MSBMS的指令为闭合正极继电器;0x18d00001帧报文第6字节的数据为“0x0d”,表明此时RBMS已经执行闭合正极继电器指令,正极继电器的状态为闭合状态。

综上所示,当RBMS收到MSBMS的闭合负极/正极继电器指令后,能正常执行相应的闭合动作,并及时将继电器的闭合/断开状态上报至MSBMS,RBMS高压上电功能正常。

5.1.2正常高压下电测试

1测试方法

调节单体电压、温度、总电压、总电流等参数处于安全范围内,确保RBMS及MSBMS无任何告警或故障触发,通过USB_CAN_Tool向MSBMS模拟发送PCS报文。

待BMS系统高压上电完成后,停止PCS模拟报文的发送,监测MSBMS与RBMS在模拟报文停止发送后的交互报文。

高压下电测试分为充电时的高压下电及放电时的高压下电两种情况,RBMS根据收到下电指令时检测到的总电流为正或负来判断电池处于放电或充电状态。

2测试结果

BMS系统正常下电过程中,MSBMS与RBMS之间的报文交互过程分别如图5-2的(a)、(b)、(c)、(d)所示。

其中,(a)与(b)是RBMS检测到电池处于充电时的下电管理流程,(c)与(d)是RBMS检测到电池处于放电时的下电管理流程。

(a)RBMS充电时正常高压下电流程1

(b)RBMS充电时正常高压下电流程2

(c)RBMS放电时正常高压下电流程1

(d)RBMS放电时正常高压下电流程2

图5-2RBMS正常高压下电流程

3测试结果分析及结论

由图5-2(a)可知:

0x18d00100帧报文第0字节的数据为“0x04”,表明此时被测RBMS收到MSBMS的指令为高压下电;0x18d00001帧报文第2、3字节的数据为“0xb0”、“0x0c”,表明此时RBMS检测到总电流值为-25.2A,电池处于充电状态;0x18d00001帧报文第6字节的数据为“0x0b”,表明此时正极继电器处于断开状态而负极继电器处于闭合状态。

由图5-2(b)可知:

0x18d00100帧报文第0字节的数据为“0x04”,表明此时被测RBMS收到MSBMS的指令为高压下电;0x18d00001帧报文第2、3字节的数据为“0xb0”、“0x0c”,表明此时RBMS检测到总电流值为-25.2A,电池处于充电状态;0x18d00001帧报文第6字节的数据为“0x03”,表明此时正极继电器及负极继电器均处于断开状态。

由图5-2(c)可知:

0x18d00100帧报文第0字节的数据为“0x04”,表明此时被测RBMS收到MSBMS的指令为高压下电;0x18d00001帧报文第2、3字节的数据为“0x8b”、“0x11”,表明此时RBMS检测到总电流值为99.1A,电池处于放电状态;0x18d00001帧报文第6字节的数据由“0x0d”变为“0x05”,表明此时RBMS已经执行断开正极继电器动作,正极继电器的状态由闭合变为断开。

由图5-2(d)可知:

0x18d00100帧报文第0字节的数据为“0x04”,表明此时被测RBMS收到MSBMS的指令为高压下电;0x18d00001帧