压路机分类选择使用.docx

《压路机分类选择使用.docx》由会员分享,可在线阅读,更多相关《压路机分类选择使用.docx(10页珍藏版)》请在冰豆网上搜索。

压路机分类选择使用

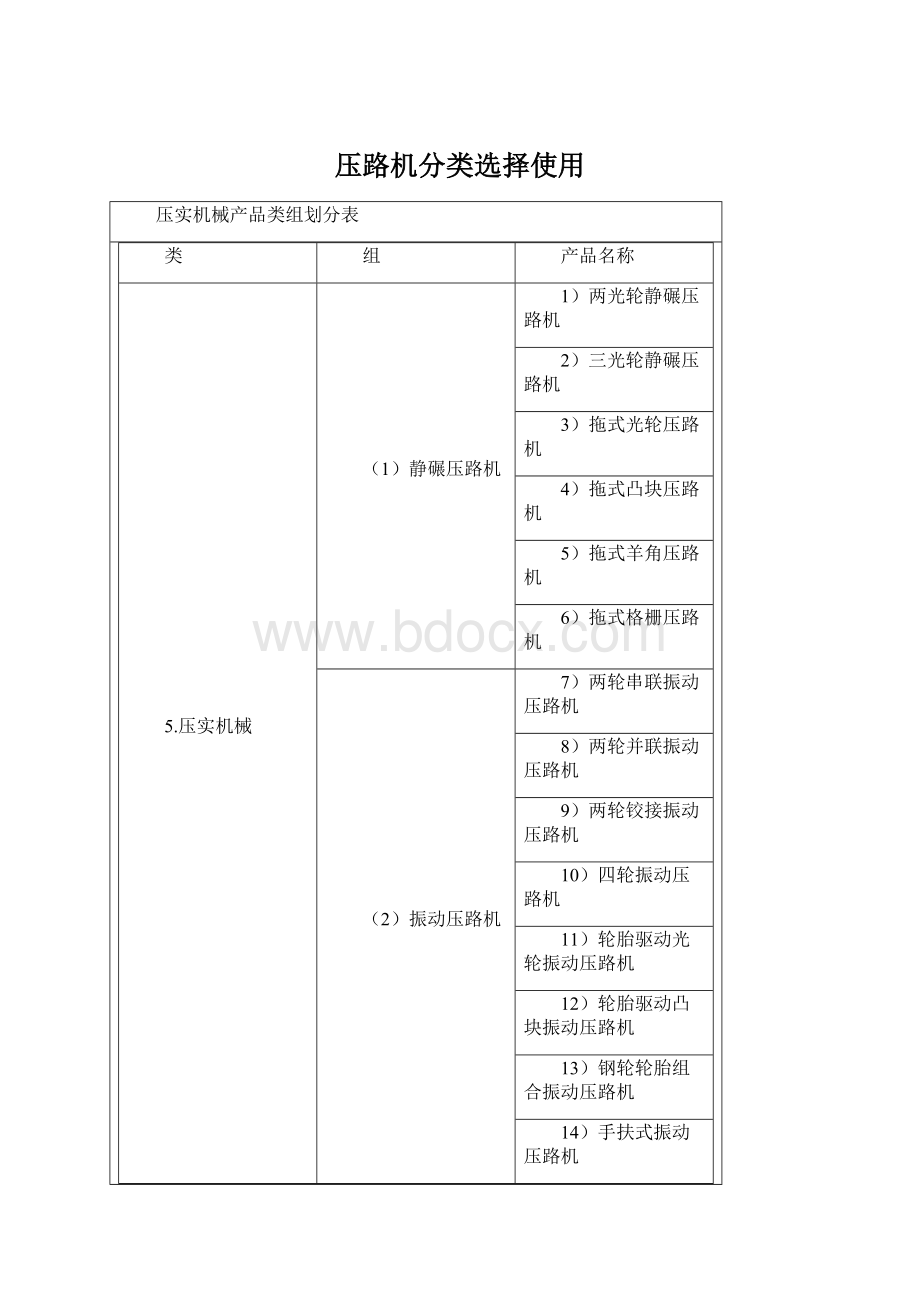

压实机械产品类组划分表

类

组

产品名称

5.压实机械

(1)静碾压路机

1)两光轮静碾压路机

2)三光轮静碾压路机

3)拖式光轮压路机

4)拖式凸块压路机

5)拖式羊角压路机

6)拖式格栅压路机

(2)振动压路机

7)两轮串联振动压路机

8)两轮并联振动压路机

9)两轮铰接振动压路机

10)四轮振动压路机

11)轮胎驱动光轮振动压路机

12)轮胎驱动凸块振动压路机

13)钢轮轮胎组合振动压路机

14)手扶式振动压路机

15)拖式振动压路机

(3)轮胎压路机

16)自行式轮胎压路机

17)拖式轮胎压路机

(4)夯实机

18)电动平板振动夯实机

19)内燃平板振动夯实机

20)电动振动冲击夯

21)内燃振动冲击夯

22)爆炸式夯实机

23)蛙式夯实机

(5)冲击式压路机

24)冲击式压路机

压路机的选用

1.选用

(1)根据工程质量要求选择

若想获得均匀的压实密度,可选用轮胎式压路机。

轮胎式压路机在碾压时不破坏土壤原有的粘度,各层土壤之间有良好的结合性能,加之前轮可摆动,故压实较为均匀,不会有虚假压实情况。

若想使路面压实平整,可选用全驱动式压路机。

对压路机压实能力要求不高的地区,可使用线压力较低而机动灵活的压路机。

若要尽快达到压实效果,可选用大吨位的压路机,以缩短工期。

(2)根据铺层厚度选择

在碾压沥青混凝土路面时,应根据混合料的摊铺厚度选择压路机的重量、振幅及振动频率。

通常,在铺层厚度小于60mm的薄铺层上,最好使用振幅为~的2~6t的小型振动式压路机,这样可避免出现堆料、起波和损坏骨料等现象;同时,为了防止沥青混合料过冷,应在摊铺之后紧跟着进行碾压。

对于厚度大于100mm的厚铺层,应使用高振幅(可高达)、6~10t的大中型振动式压路机。

(3)根据公路类型(等级)选择

对于一、二级国家干线公路和汽车专用路,应使用6~10t的具有较高压实能力的大型振动压路机;对于三级以下的公路,或不经常进行压实作业时,最好配备2t左右的机动灵活的振动压路机。

对于水泥混凝土路面,可采用轮胎驱动式串联振动压路机;对于沥青混凝土路面,应选用全驱动式振动压路机;对于高级路面路基的底层,最好选用轮胎压路机或轮胎驱动振动压路机进行压实,以获得均匀的密实度;修补路面时可选用静力作用式光轮压路机。

(4)根据被压物料的种类选择

对于岩石填方压实,应选用大吨位压路机,以便使大型块料发生位移;对于粘土的压实,最好使用凸块捣实式压路机;对于混合料的压实,最好选择振动式压路机,以便使大小粒料掺和均匀;深层压实宜采用重型振动压路机慢速碾压,浅层则应选用静力作用式压路机。

各种压路机所适用的物料种类如表1所示。

?

?

?

?

表1?

各种压路机所适用的物料种类

种类

大块岩石、圆石、砾石

砾石土

砂

砂质土

粘土、粘性土

砾石粘土、砾石粘性土

软的粘土、软的粘性土

硬的粘土、硬的粘性土

压路机

A

A

A

A

B

B

C

C

自行式轮胎压路机

B

A

A

A

A

A

C

B

牵引式轮胎压路机

B

A

A

A

A

A

C

B

羊足压路机

C

C

B

B

B

B

C

A

振动压路机

A

A

A

A

C

B

C

C

注:

A——最佳适用;

B——无其他机器时可代用;

C——不适用。

(5)振动式压路机的选用

①根据作业种类选择吨位型号(见表2)

?

?

?

?

?

?

?

表2?

振动式压路机的吨位型号及适用作业种类

类型

机重t

工作宽度cm

适用作业种类

小型

沟槽回填、人行道路、公园道路、道路维修

中型

城市道路、场地、基础回填、公路施工与修理

大型

公路、水坝、机场、林区公路、大面积基础回填

②根据工程类型选择压路机振幅和振动频率的大小(见表3)。

?

?

?

?

?

?

?

?

表3?

不同的工程类型及其适用的振幅、频率

工程类型

振幅mm

频率Hz

路基压实

粒料及稳定土基层和底基层压实

沥青路面压实

③根据被压实物料种类选择振动碾的型式(见表4)。

表4?

振动碾型式及其适用的物料种类

振动碾型式

机重t

块石

优良级配的砂和砾石

均匀粒级的砂和砾石

粉质砂、砾石或冰碛土

粉土或砂质粉土

低、中强度粘土

高强度粘土

振动平碾

<3

C

B

B

B

B

C

C

振动平碾

3-5

C

A

A

B

B

B

C

振动平碾

5-10

B

A

A

A

B

B

B

振动羊足碾

-

C

C

B

B

B

A

A

注:

A——完全适用;

B——可以选用;

C——不适用。

压路机道路路基的压实

(1)用静力光轮压路机碾压路基

静力光轮压路机只适用于碾压较薄的填土路基。

这是因为静力光轮压路机的滚轮与土壤的接触面积较大,单位压力小,压实能力由表面向下逐渐减少,使得上层密度大于下层密度,路基的整体密实性差。

使用静力光轮压路机碾压时,宜采用“薄填、慢驶、多次”的方法,即:

填土层厚度较薄(25~30cm左右),碾压速度先慢后快,先轻碾后重碾。

实验表明,使用静力光轮压路机碾压时,土壤的密实度随填土厚度的增加而下降,随碾轮重量和碾压次数的增加而增加;但当碾压次数超过8次后,其密实度增加很少甚至不再增加,因此应注意选择经济合理的压实次数,一般不超过8次。

(2)用轮胎式压路机碾压路基

轮胎式压路机适用于压实各种土壤,对压实较为潮湿的粘性土最有效,其碾压有效深度可达30cm以上。

轮胎压路机的最大特点是,可以根据土质情况改变轮胎的内压力,将作用于土壤的最大应力控制在土壤的极限强度内;另一个特点是,充气轮胎具有变形性,使土壤压实深度保持在一定的深度范围之内;第三个特点是,轮胎与土壤接触面积大,压力分布均匀,土料承压时间长,压实密度好。

(3)用振动压路机压实路基

①碾压岩石填方路基时,应根据岩石填方的厚度选用不同吨位的振动压路机(见表5),同时还应注意压路机的行驶速度。

通常,压实效果与碾压遍数成正比,与行驶速度成反比;实验表明,行驶速度为3~6km/h时压实效果最佳。

②碾压砂和砾石等非粘土路基时,可采用高频率、低振幅的振动压路机。

碾压速度在3~6km/h范围内变化,碾压次数约2~3遍。

若铺层过厚可降低碾压速度。

③碾压无塑性粉土路基时,铺层厚度可达~,可采用10~15t的重型压路机。

④碾压含有一定数量粘土的粉质土路基时,可采用较低或中等静线压力的振动压路机。

⑤碾压粘土路基时,应采用大吨位振动压路机;碾压高强度粘土路基时,必须采用养足碾振动压路机;碾压粘性土路基时,应采用高振幅、低频率的压实方法,碾压速度为3~4km/h。

压路机道路基层的压实

(1)水泥稳定土基层的压实

水泥稳定土是指在松散的碎土中掺入一定量的水泥和水,经拌和、压实和养生后得到的具有一定抗压强度的混合料。

对以水泥稳定土为铺料的道路基层,在碾压时应注意以下事项:

①当混合料在路段上粗略铺平后,应先用轮胎压路机或拖拉机、平地机快速碾压一遍,并予以整平。

②基层经过整形后,用12t以上的三轮光面压路机或重型轮胎压路机或振动压路机,在基本宽度内进行碾压。

在直线段,应由两侧路肩向路中心碾压;在曲线段,应由内侧路肩向外侧路肩碾压。

碾压时,重叠宽度为后轮宽度的1/2,稳定层的边部及路肩应多压2~3遍。

当含水量大于2%时,应碾压6遍以上,头两遍碾压速度为~h,以后几遍则为2~h。

在碾压过程中,不得在已完成或正在碾压的路段上“掉头”或紧急制动,以免破坏基层表面。

③在碾压过程中防止出现“弹簧”、松散及起皮等现象,干燥时可补洒少量的水。

④在碾压的后期,应避免应力过大或碾压时间过长,以防止降低水泥稳定土的强度。

最后“终压”时应采用光轮压路机,以提高基层表面的平整度。

⑤最好采用轮胎压路机进行碾压,机重为10~20t,轮胎气压在左右,轮数在7~11之间。

⑥当稳定土铺设于松软路基上时,最好选用中低线压力的振动压路机。

当压实密度提高、铺料变硬和压路机产生轻度弹跳时,应减小振幅,以免损坏机件。

(2)石灰稳定土基层的压实

石灰稳定土是指在松散的碎土中掺入适量的石灰和水,经拌和、压实及养生后得到的具有一定抗压强度的混合料。

对以石灰稳定土为辅料的道路基层或底基层,在碾压时应注意以下事项:

①碾压前需检查混合料的含水量。

含水量为1%~2%时的碾压效果最好,含水量不足时应补充洒水,含水量过大时应翻晒。

②人工摊铺和整形之后,先用拖拉机,或6~8t串联式压路机,或轮胎式压路机碾压1~2遍;然后再用12t以上的静力光轮压路机进行碾压,直到混合料密实度达到95%~98%时为止。

③若以石灰稳定土作为高级路面的底基层时,水和石灰的含量应要求精确。

碾压时不能采用重型静力压路机多次碾压,而应当使用高效振动压路机,先断开振动源进行静压,再逐步进行振动压实,最后再断开振动源进行静力压实。

(3)石灰稳定工业废渣基层的压实

石灰稳定工业废渣是指将一定量的石灰、粉煤灰(或煤渣)与其他集料(或无其他集料)

相混合,加入适量的水,经拌和、压实及养生后所得到的混合料。

由于这种混合料的密实度大小对强度影响很大,故在压实时宜采用较重的压路机进行碾压。

通常先用中型压路机初压3~4遍后,再用重型压路机继续碾压6~8遍,直至达到要求的密实度为止。

(4)级配型集料基层的压实

级配型集料是指由碎石或砾石或碎砾石按粒级大小混配而成的混合料。

对于用这种混合料铺就的基层,最好采用振动压路机进行压实,也可采用12t以上的静力光轮压路机,或重型轮胎压路机,或振动压路机与轮胎压路机一起碾压。

(5)填隙碎石基层的压实

填隙碎石基层是指用不同规格的大、中、小单一尺寸碎石分层摊铺、分层碾压所形成的道路基层。

该类基层在铺设时应分为两步:

先铺设大碎石并进行压实;再铺小碎石最后压实。

第一次压实宜采用8~10t静力串联压路机或5t振动压路机进行快速碾压,将全部填隙料振入粗碎石孔隙中。

第二次铺完小碎石继续用振动压路机进行碾压。

待碎石表面孔隙全部被填满后,用12~15t静力光轮压路机终压1~2遍,直至表面平整稳定、无明显轮迹、无石块蠕动现象为止。

沥青混合料路面的碾压

沥青混合料路面的碾压通常分为初期碾压、补充碾压和整平碾压3个阶段,其目的在于提高柔性路面的综合性能。

碾压时应注意以下技术要求:

①初期碾压最好采用串联式静力碾压路机,尽可能不用静力压路机,以免产生较深的轮迹和大的裂缝。

②补充碾压通常采用轮胎压路机(气压轮胎或橡胶轮胎),以避免混合料横向移动产生裂缝;同时,通过气压轮胎的揉搓作用,使细小的颗粒和结合料移动至表面,不但修光了路面,而且使路面具有较好的防水性。

最好采用9轮轮胎压路机,若对荷重和轮胎压力作适当的调整,也可采用7轮或11轮压路机。

使用9轮轮胎压路机时,应将具有5个轮胎的宽的一头向着前进方向,这样就不必总回头观察是不是紧贴着路缘进行碾压了。

若新的沥青路面出现热龟裂,可在路面温度高于38℃时,以~的轮胎压力揉搓8~10遍即可消除裂缝。

③整平碾压可采用光轮压路机,以获得平整的路面和接缝。

④上述3个阶段的碾压均可以使用振动压路机,但应注意:

在一次碾压过程中,压路机的振幅和频率应保持不变;最后整平碾压时,应断开振动系统进行静力碾压。

⑤在碾压新铺混合料时,驾驶员应先将驱动轮驶入新鲜混合料场,以减少波纹和断裂现象。

⑥压路机加速或减速、启动或换向都应尽可能缓慢平稳;碾压时压路机的速度要尽可能保持稳定以使压实均匀。

⑦振动压路机转移、换向或停驶时要断开振源,待压实作业时再接通。

⑧压路机在每次碾压结束时,要进行缓慢转向,这样可以使压痕减到最小。

⑨压路机要尽可能在已压好的沥青层上转向;要尽可能杂平缓路段上转向;要避免在热沥青料层上停机;压路机停放时要与行驶方向成一角度,以便更容易消除压痕。

⑩对振动压实敏感的混合料,在振动压实前可用静压先碾压1~2遍,碾压速度为1~2km/h;要确保轮子湿润,以免轮子上粘附沥青料。

压路机道路横向接缝的碾压

在用摊铺机铺设沥青混合料路面时,对于较长的道路,不可能一次完成铺设,需要分段摊铺。

每摊铺一段,在结尾处需要放置一块与铺层厚度相等的木版,以防止碾压时边缘混合料发生塌裂现象。

在接下去摊铺时将木版撤掉并放在新的结尾处,这样就在新旧混合料相接处形成一条整齐的横向接缝。

横向接缝的碾压应在新料刚刚摊铺结束之后立即进行,以便趁温度较高时使新旧料接合紧密,较好地消除缝隙。

横向接缝在开始碾压时最好使用光轮压路机,若使用振动压路机则应断开振动机构,先将压路机的大部分重量支承在旧料上,小部分重量压在新料上(只用10~20cm的轮宽),碾压2~3遍后,逐步向新料上横移;在快要完全进入新料时,接通振动机构进行振动压实。

碾压结束后,压路机切勿在接缝处转向,以免损坏路面;可在路边搭接与路面平齐的木版,让压路机驶离铺层。

压路机道路纵向接缝的碾压

由于摊铺机一次摊铺的路面宽度是有限的,对于较宽的路面则需分几次完成铺压,每两次之间就形成带状的纵向接缝。

纵向接缝的碾压须根据接缝的冷热状况而有所不同。

(1)热料层与冷料层纵向接缝的碾压

如果采用静力光轮压路机或脱开振动机构的振动压路机进行作业,则在碾压开始时应将压路机的大部分重量支承在冷料层上,只能以10~20cm的轮宽压在热料上进行碾压。

用此法碾压时,多余的混合料会从未经压实的料中挤出,减小了结合边缘的料量,从而导致结合密度较低。

在纵向接缝处使用振动压路机进行碾压时,若想获得平整的接缝就必须使压路机重量尽可能多地位于热沥青上,只让10~20cm的轮宽压在冷料层上,随后进行振动碾压。

这样,一方面不会造成冷料层因振动而损坏,另一方面可将混合料从热边压入相对冷的结合边内,从而产生较高的结合密度。

但如果采用的是轮胎驱动单滚轮振动压路机,就必须考虑将75%的轮胎宽度放在接缝的冷料一边来进行碾压。

采用振动压路机碾压纵向接缝的方法不但能增大单位面积的压实能力,而且还因压路机占用冷料一边的面积较小而减少对交通的干扰。

(2)热料层与热料层纵向接缝的碾压

使用振动式压路机进行碾压时,首先压实离中心结合缝两边约20cm以外的地方,然后压实中间剩余的混合料带。

这样,不会使铺料从旁边挤出,还能得到良好的结合。

压路机弯道的碾压

碾压弯道或交叉路口时,容易在铺层料上产生剪切力。

影响剪切力的因素很多,主要有:

压路机线压力、轮径和轮宽;混合料的种类及构成;碾压速度;铺层厚度和混合料的温度;下层性能状况(是否充分压实、有无喷洒沥青结合料等)。

剪切力会导致铺料产生位移,而影响剪切力的因素又很多,因为为了更好地碾压弯道,应注意以下事项:

①从弯道内侧或较低的一边开始碾压,以利于形成一个良好的支承面。

②尽可能直线碾压,避免在弯道上换向。

③可采用缺角式碾压,并逐一转换压道。

④不要在压实的混合料上换向。

⑤转向应与速度相配合,行驶速度很慢时不应较快地转向。

⑥尽可能采用振动碾压以减少剪切力。

压路机坡道的碾压

使用压路机在上、下坡道上碾压沥青混合料路面时,应注意以下几点:

①无论是上坡还是下坡,沥青混合料底下一层必须清洁干燥,而且一定要喷洒沥青结合层,以避免混合料在碾压时滑移。

②无论是上坡碾压还是下坡碾压,压路机的驱动轮均应在后面。

这样做有以下优点:

上坡时,后面的驱动轮可以承受坡道及机器自身所提供的驱动力,同时前轮对路面进行初步压实,以承受驱动轮所产生的较大的剪切力;下坡时,压路机自重所产生的冲击力是靠驱动轮的制动来抵消的,只有经前轮碾压后的混合料才有支承后驱动轮产生剪切力的能力。

③上坡碾压时,压路机起步、停止和加速都要平稳,避免速度过高或过低。

④上坡碾压前,应使混合料冷却到规定的低限温度,而后进行静力预压,待混合料温度降到下限(120℃)时,才采用振动压实。

⑤下坡碾压应避免突然变速和制动。

⑥在坡度很陡情况下进行下坡碾压时,应先使用轻型压路机进行预压,而后再用重型压路机或振动压路机进行压实。