机械零件毛坯选择doc.docx

《机械零件毛坯选择doc.docx》由会员分享,可在线阅读,更多相关《机械零件毛坯选择doc.docx(12页珍藏版)》请在冰豆网上搜索。

机械零件毛坯选择doc

第5章机械零件毛坯的选择

机械零件的制造包括毛坯成形和切削加工两个阶段,毛坯成形不仅对后续的切削加工产生很大的影响,而且对零件乃至机械产品的质量、使用性能、生产周期和成本等都有影响。

因此,正确选择毛坯的类型和生产方法对于机械制造具有重要意义。

本章将着重介绍毛坯选择的原则及典型机械零件毛坯的选择。

5.1毛坯选择的原则

机械零件常用的毛坯类型有铸件、锻件、轧制型材、挤压件、冲压件、焊接件、粉末冶金件和注射成型件等,每种类型的毛坯都可以有多种成形方法,在选择时我们遵循的原则是:

在保证毛坯质量的前提下,力求选用高效、低成本、制造周期短的毛坯生产方法。

一般毛坯选择步骤是:

首先由设计人员提出毛坯材料和加工后要达到的质量要求,然后再由工艺人员根据零件图、生产批量,并综合考虑交货期限及现有可利用的设备、人员和技术水平等选定合适的毛坯生产方法。

具体要考虑的因素有以下几方面:

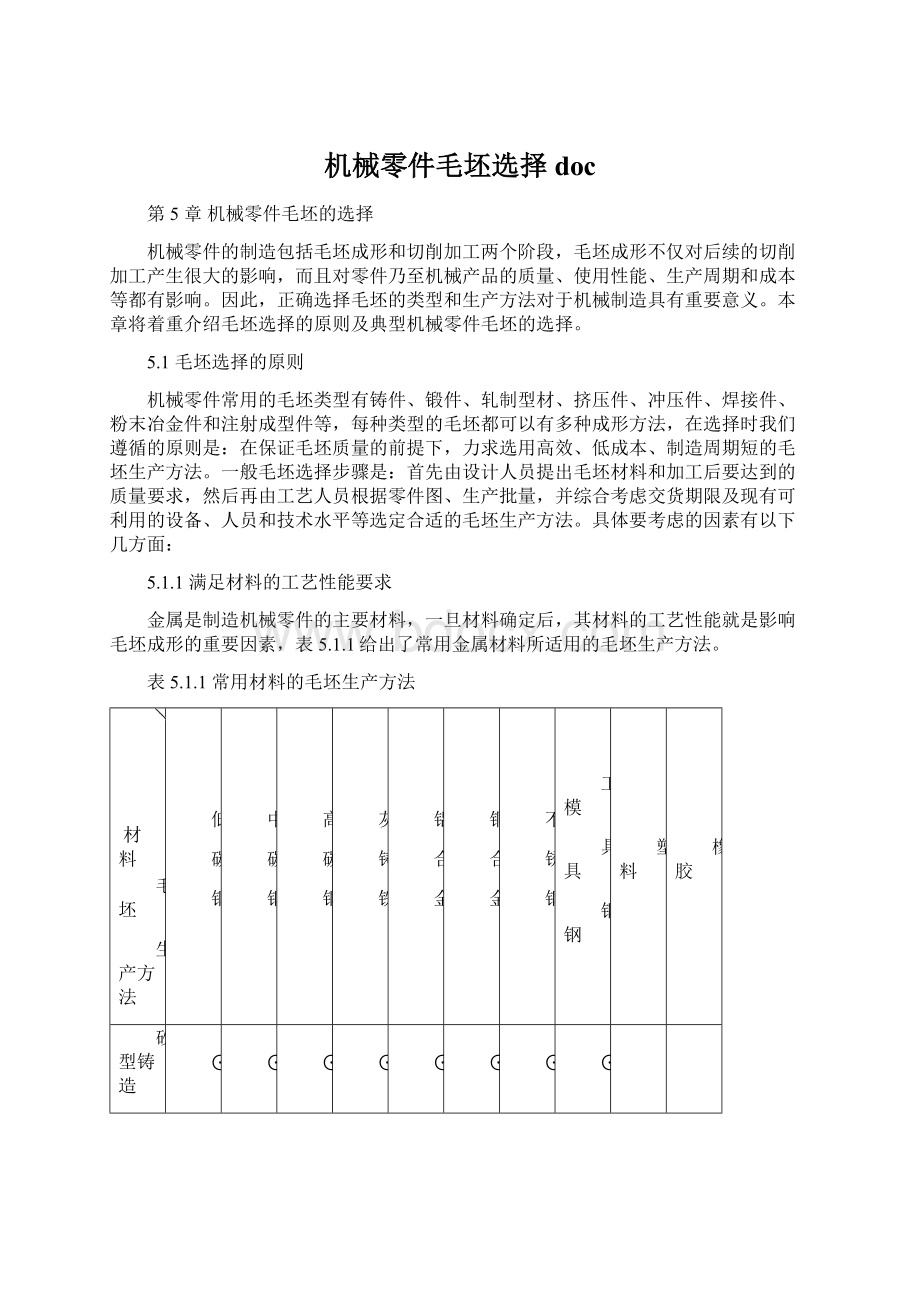

5.1.1满足材料的工艺性能要求

金属是制造机械零件的主要材料,一旦材料确定后,其材料的工艺性能就是影响毛坯成形的重要因素,表5.1.1给出了常用金属材料所适用的毛坯生产方法。

表5.1.1常用材料的毛坯生产方法

材料

毛坯

生产方法

低

碳

钢

中

碳

钢

高

碳

钢

灰

铸

铁

铝

合

金

铜

合

金

不

锈

钢

工模

具具

钢钢

塑料

橡胶

砂型铸造

⊙

⊙

⊙

⊙

⊙

⊙

⊙

⊙

金属型铸造

⊙

⊙

⊙

压力铸造

⊙

⊙

熔模铸造

⊙

⊙

⊙

⊙

⊙

锻造

⊙

⊙

⊙

⊙

⊙

⊙

⊙

冷冲压

⊙

⊙

⊙

⊙

⊙

⊙

粉末冶金

⊙

⊙

⊙

⊙

⊙

⊙

焊接

⊙

⊙

⊙

⊙

⊙

⊙

⊙

挤压型材

⊙

⊙

⊙

⊙

⊙

冷拉型材

⊙

⊙

⊙

⊙

⊙

⊙

⊙

备注

可压制及吹塑

可压制

注:

表中“⊙”表示材料适宜或可以采用的毛坯生产方法。

5.1.2满足零件的使用要求

零件的使用要求主要包括零件的结构形状和尺寸要求、零件的工作条件(通常指零件的受力情况、工作环境和接触介质等)以及对零件性能的要求等。

1.结构形状和尺寸的要求机械零件由于使用功能不同,其结构形状和尺寸往往差异较大,各种毛坯生产方法对零件结构形状和尺寸的适应能力也不相同,所以选择毛坯时,应认真分析零件的结构形状和尺寸特点,选择与之相适应的毛坯制造方法。

对于结构形状复杂的中小型零件,为了使毛坯形状与零件较为接近,应先确定以铸件作为毛坯,然后再根据使用性能要求等选择砂型铸造、金属型铸造或熔模铸造。

对于结构形状很复杂且轮廓尺寸不大的零件,宜选择熔模铸造;对于结构形状较为复杂,且抗冲击能力、抗疲劳强度要求较高的中小型零件,宜选择模锻件毛坯;对于那些结构形状相当复杂且轮廓尺寸又较大的零件,宜选择组合毛坯。

2.力学性能的要求对于力学性能要求较高,特别是工作时要承受冲击和交变载荷的零件,为了提高抗冲击和抗疲劳破坏的能力,一般应选择锻件,如机床、汽车的传动轴和齿轮等;对于由于其它方面原因需采用铸件的,但又要求零件的金相组织致密、承载能力较强的零件,应选择相应的能满足要求的铸造方法,如压力铸造、金属型铸造和离心铸造等。

3.表面质量的要求为降低生产成本,现代机械产品上的某些非配合表面有尽量不加工的趋势,即实现少、无切屑加工。

为保证这类表面的外观质量,对于尺寸较小的有色金属件,宜选择金属型铸造、压力铸造或精密模锻;对于尺寸较小的钢铁件,则宜选择熔模铸造(铸钢件)或精密模锻(结构钢件)。

4.其它方面的要求对于具有某些特殊要求的零件,必须结合毛坯材料和生产方法来满足这些要求。

例如,某些有耐压要求的套筒零件,要求零件金相组织致密,不能有气孔、砂眼等缺陷,则宜选择型材(如液压油缸常采用无缝钢管);如果零件选材为铸铁,则宜选择离心铸造(如内燃机的汽缸套,其材料为QT600-2,毛坯即为离心铸造铸件),对于在自动机床上进行加工的中小型零件,由于要求毛坯精度较高,故宜采用冷拉型材,如微型轴承的内、外圈是在自动车床上加工的,其毛坯采用冷拉圆钢。

5.1.3满足降低生产成本的要求

要降低毛坯的生产成本,必须认真分析零件的使用要求及所用材料的价格、结构工艺性、生产批量等各方面情况。

首先,应根据零件的选材和使用要求确定毛坯的类型,再根据零件的结构形状、尺寸大小和毛坯的结构工艺性及生产批量大小确定具体的生产方法,必要时还可按有关程序对原设计提出修改意见,以利于降低毛坯生产成本。

1.生产批量较小时的毛坯选择生产批量较小,毛坯生产的生产率不是主要问题,材料利用率的矛盾也不太突出,这时应主要考虑的是减少设备、模具等方面的投资,即使用价格比校便宜的设备和模具,以降低生产成本。

如使用型材、砂型铸造件、自由锻件、胎模锻件、焊接结构件等作为毛坯。

2.生产批量较大时的毛坯选择生产批量较大,提高生产率和材料的利用率,降低废品率,对降低毛坯的单件生产成本将具有明显的经济意义。

因此,应采用比较先进的毛坯制造方法来生产毛坯。

尽管此时的设备造价昂贵、投资费用高,但分摊到单个毛坯上的成本是较低的,并由于工时消耗、材料消耗及后续加工费用的减少和毛坯废品率的降低,从而有效地降低毛坯生产成本。

5.1.4符合生产条件

为了兼顾零件的使用要求和生产成本两个方面,在选择毛坯时还必须与本企业的具体生产条件相结合。

当对外订货的价格低于本企业生产成本,且又能满足交货期要求时,应当向外订货,以降低成本。

还要认真分析以下三方面的情况:

1.当代毛坯生产的先进技术与发展趋势,在不脱离我国国情及本厂实际的前提下,尽量采用比较先进的毛坯生产技术;

2.产品的使用性能和成本方面对毛坯生产的要求;

3.本厂现有毛坯生产能力状况,包括生产设备、技术力量(含工程技术人员和技术工人)、厂房等方面的情况。

总之,毛坯选择应在保证产品质量的前提下,获得最好的经济效益。

5.2典型零件的毛坯选择

根据毛坯的选择原则,下面分别介绍轴杆类、盘套类和机架箱体类等典型零件的毛坯的选择方法。

5.2.1轴杆类零件的毛坯选择

轴杆类零件是机械产品中支承传动件、承受载荷、传递扭矩和动力的常见典型零件,其结构特征是轴向(纵向)尺寸远大于径向(横向)尺寸,包括各种传动轴、机床主轴、丝杠、光杠、曲轴、偏心轴、凸轮轴、齿轮轴、连杆、摇臂、螺栓、销子等,如图5.2.1所示。

轴类零件最常用的毛坯是型材和锻件,对于某些大型的、结构形状复杂的轴也可用铸件或焊接结构件。

对于光滑的或有阶梯但直径相差不大的一般轴,常用型材(即热轧或冷拉圆钢)作为毛坯。

对于直径相差较大的阶梯轴或要承受冲击载荷和交变应力的重要轴,均采用锻件作为毛坯。

当生产批量较小时,应采用自由锻件;当生产批量较大时,应采用模锻件。

对于结构形状复杂的大型轴类零件,其毛坯可采用砂型铸造件、焊接结构件或铸一焊结构毛坯。

下面举例说明几种轴杆类零件毛坯的选择:

例1如图5.2.2所示为减速器传动轴,工作载荷基本平衡,材料45钢,小批量生产。

由于该轴工作时不承受冲击载荷,工作性质一般,且各阶梯轴径相差不大,因此,可选用热轧圆钢作为毛坯。

下料尺寸为Ф45㎜×220㎜。

减速器传动轴的加工路线可设计为:

热轧棒料下料一粗加工一调质处理一精加工一磨削。

例2如图5.2.3所示为磨床砂轮主轴,生产批量中等。

砂轮主轴主要用于传递动力。

该零件精度要求高,工作中将承受弯曲、扭转、冲击等载荷,要求具有较高的强度;同时,砂轮主轴与滑动轴承相配合,由于主轴转速高容易导致轴颈与轴瓦磨损,故要求轴颈具有较高的硬度和耐磨性;另外,砂轮在装拆过程中易使外圆锥面拉毛,影响加工精度,所以要求这些部位具有一定的耐磨性。

根据以上要求,材料选择为65Mn,毛坯采用模锻件。

砂轮主轴的加工路线设计为:

下料一锻造一退火一粗加工一调质处理一精加工一表面淬火一粗磨一低温人工时效一精磨。

退火的目的是消除锻造应力及组织不均匀性,降低硬度,改善加工性。

调质处理是为了提高主轴的综合性能,以满足心部的强度要求,同时在表面淬火时能获得均匀的硬化层。

表面淬火是为了使轴颈和外圆锥部分获得高硬度,提高耐磨性。

人工时效的作用是进一步稳定淬硬层组织和消除磨削应力,以减少主轴的变形。

例3如图5.2.4所示为汽车排气阀的外形简图。

该零件在高温状态下工作,要求材料为耐热钢,大批量生产。

在保证满足零件的使用要求的前提下,为节约较贵重的耐热钢,故采用焊接件毛坯。

阀杆部分采用耐热钢,阀帽部分采用碳素结构钢,焊接方法采用电阻焊。

5.2.2盘套类零件的毛坯选择

盘套类零件是指直径尺寸较大而长度尺寸相对较小的回转体零件(一般长度与直径之比小于1),如图5.2.5所示。

属于这类零件的有各种齿轮、带轮、飞轮、联轴节、套环、轴承环、端盖及螺母、垫圈等。

盘类零件由于其用途不同,所用的材料也不相同,毛坯生产方法也较多。

下面主要讨论几种盘套类零件的毛坯选择问题。

1.带轮的毛坯选择

带轮是通过中间挠性件(各种带)来传递运动和动力的,一般载荷比较平稳。

因此,对于中小带轮多采用HT150制造,故其毛坯一般采用砂型铸造,生产批量较小时用手工造型;生产批量较大时可采用机器造型;对于结构尺寸很大的带轮,为减轻重量可采用钢板焊接毛坯。

2.链轮的毛坯选择

链轮是通过链条作为中间挠性件来传递动力和运动的,其工作过程中的载荷有一定的冲击,且链齿的磨损较快。

链轮的材料大多使用钢材,最常用的毛坯为锻件。

单件小批生产时,采用自由锻造;生产批量较大时使用模锻;对于新产品试制或修配件,亦可使用型材;对于齿数大于50的从动链轮也可采用强度高于HT150的铸铁,其毛坯可采用砂型铸造,造型方法视生产批量决定。

3圆柱齿轮的毛坯选择

齿轮的毛坯选择取决于齿轮的选材、结构形状、尺寸大小、使用条件及生产批量等因素。

对于钢制齿轮,如果尺寸较小且性能要求不高,可直接采用热轧捧料,除此之外,一般都采用锻造毛坯。

生产批量较小或尺寸较大的齿轮采用自由锻造;生产批量较大的中小尺寸齿轮采用模锻。

对于直径比较大,结构比较复杂的不便于锻造的齿轮,采用铸钢毛坯或焊接组合毛坯。

例1机床齿轮一般来说,机床齿轮载荷不大,运动平稳,工作条件好,故对齿轮的耐磨性及冲击韧度要求不高,材料选用中碳钢,用热轧圆钢作为毛坯。

图5.2.6为C620—1车床主轴箱中Ⅲ轴上的三联滑动齿轮简图,该齿轮主要用来传递动力并改变转速,通过拨动箱外手柄使齿轮在Ⅲ轴上作滑移运动,与Ⅱ轴上的不同齿轮啮合,以获得不同的转速。

考虑到整个齿轮较厚,采用中碳钢难以淬透,生产中也可选用中碳合金钢如40Cr,齿面经高频淬火提高表面硬度和耐磨性。

其加工工艺路线为:

下料一锻造一正火一粗加工一调质一精加工一齿轮高频淬火及回火一精磨

正火处理对锻造齿轮毛坯是必须的热处理工序,它可消除锻造压力,均匀组织,改善切削加工性。

对于一般齿轮,正火也可作为高频淬火前的最后热处理工序。

调质处理可以使齿轮获得较高的综合力学性能,齿轮可承受较大的弯曲应力和冲击力,并可减少淬火变形。

高频淬火及低温回火提高了齿轮表面硬度和耐磨性,并且使齿轮表面产生压应力,提高了抗疲劳破坏的能力。

低温回火可消除淬火应力,对防止产生磨削裂纹和提高抗冲击能力是有利的。

例2载重汽车的变速齿轮汽车变速箱中的齿轮主要用来调节发动机曲轴和主轴凸轮的转速比,以改变汽车的运行速度,其工作较为繁重,因此在疲劳极限、耐磨性以及抗冲击等性能方面均比机床齿轮要求高,因此变速齿轮的材料大多选用合金渗碳钢。

图5.2.7为解放牌汽车变速齿轮,采用20CrMnTi钢,经渗碳淬火处理及低温回火后表面硬度为58~62HRC,心部硬度为30~45HRC,这种钢具有良好的工艺性能,这对大量生产来说极为重要。

毛坯生产方法采用模锻。

20CrMnTi钢经锻造及正火后,切削加工性较好,同时有良好的淬透性、过热倾向小、渗碳速度快及淬火变形小等热处理工艺性能。

具体加工工艺路线如下:

下料一模锻一正火一机械粗、半精加工(内孔及端面留磨量)一渗碳(孔防渗)淬火、

低温回火一喷丸一校正花键孔一珩(或磨)齿

正火是为了均匀和细化组织,消除锻造应力,获得较好的切削加工性。

渗碳、淬火及低温回火是为了使齿面具有高硬度及耐磨性,而心部可得到低碳马氏体组织,有高的强度和足够的韧性。

喷丸处理是一种强化手段,可使零件渗碳表层的压应力进一步增大,有利于提高疲劳强度,同时也可清除氧化皮。

5.2.3箱体机架类零件的毛坯选择

箱体机架类零件是机器的基础件,这类零件包括机身、齿轮箱、阀体、泵体、轴承座等,如图5.2.8所示。

由于箱体类零件的结构形状一般都比较复杂,且内部呈腔形,为满足减振和耐磨等方面的要求,其材料一般都采用铸铁。

为达到结构形状方面的要求,最常见的毛坯是砂型铸造的铸件。

在单件小批生产、新产品试制或结构尺寸很大时,也可采用钢板焊接毛坯。

如图5.2.9所示为泵体零件图,材料为HT150,大批生产。

考虑到该零件是泵的支承件,结构比较复杂,材料为灰铸铁,而且生产批量大等因素,选择机器造型的砂型铸造方法生产零件毛坯比较适宜。

复习与思考题

5—1常用的毛坯形式有哪几类?

选择毛坯应遵循的基本原则是什么?

5—2影响毛坯生产成本的主要因素有哪些?

根据不同的生产规模,如何降低毛坯的生产成本?

5—3轴类零件的常用毛坯有哪几种?

生产实际中如何选择?

5—4箱体机架类零件的常用毛坯有哪几种?

生产实际中如何选择?

5—5试为下图所示的零件选择合适的材料和毛坯生产方式。