第五章定性定量安全评价.docx

《第五章定性定量安全评价.docx》由会员分享,可在线阅读,更多相关《第五章定性定量安全评价.docx(15页珍藏版)》请在冰豆网上搜索。

第五章定性定量安全评价

1.第五章定性定量安全评价

5.1液氨储罐爆炸危险性分析

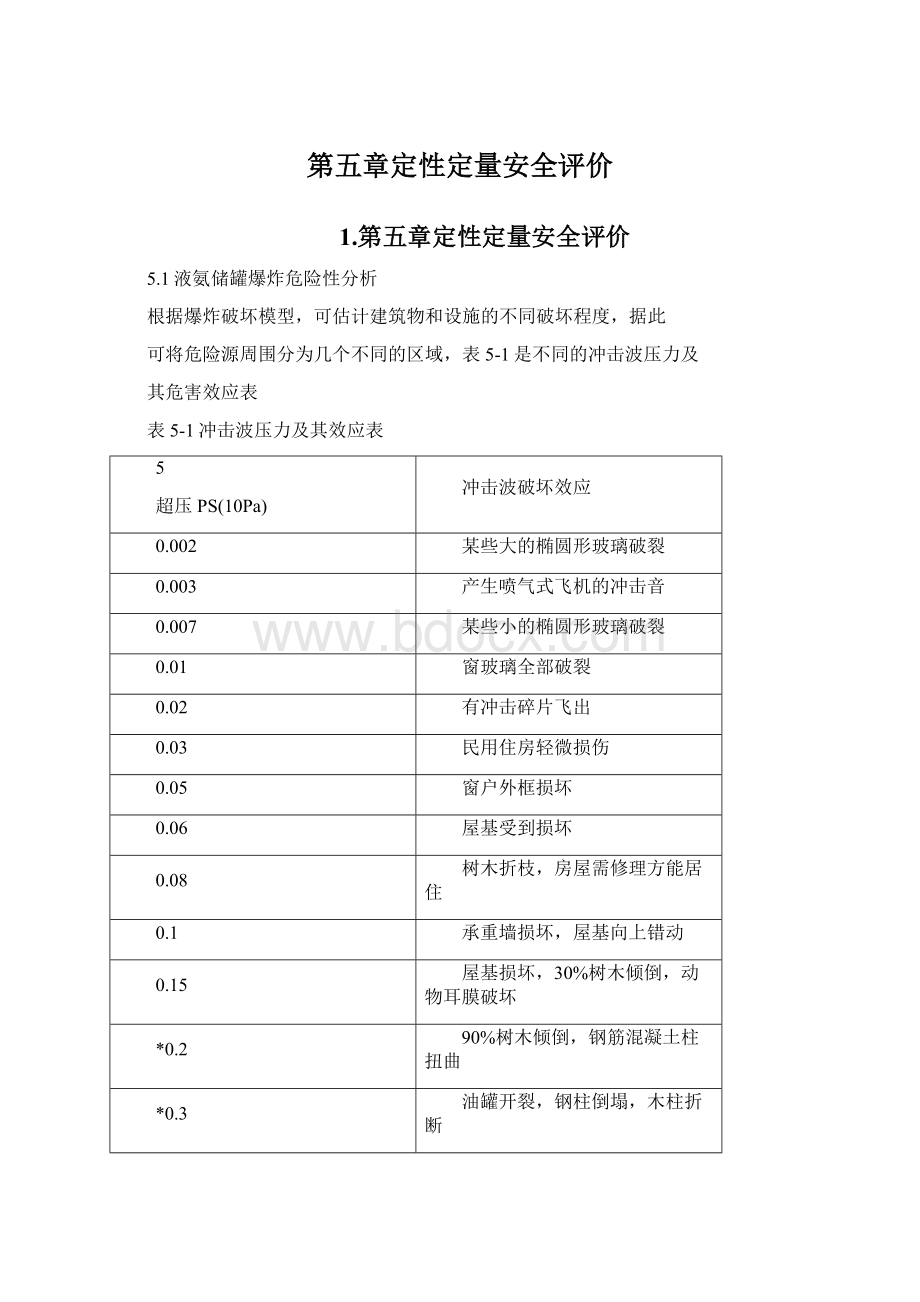

根据爆炸破坏模型,可估计建筑物和设施的不同破坏程度,据此

可将危险源周围分为几个不同的区域,表5-1是不同的冲击波压力及

其危害效应表

表5-1冲击波压力及其效应表

5

超压PS(10Pa)

冲击波破坏效应

0.002

某些大的椭圆形玻璃破裂

0.003

产生喷气式飞机的冲击音

0.007

某些小的椭圆形玻璃破裂

0.01

窗玻璃全部破裂

0.02

有冲击碎片飞出

0.03

民用住房轻微损伤

0.05

窗户外框损坏

0.06

屋基受到损坏

0.08

树木折枝,房屋需修理方能居住

0.1

承重墙损坏,屋基向上错动

0.15

屋基损坏,30%树木倾倒,动物耳膜破坏

*0.2

90%树木倾倒,钢筋混凝土柱扭曲

*0.3

油罐开裂,钢柱倒塌,木柱折断

*0.5

货车倾覆,民用建筑五全部损坏,人肺部受伤。

*0.7

砖墙全部破坏

*1.0

油罐压坏

液氨储罐容积18.5m3,液氨储罐蒸汽云爆炸计算过程如下:

1.5.1.1基础数据选取

在计算中,选取的参数:

液氨的密度:

p=600kg/m3

液氨的燃烧热:

Qc=18610kJ/kg

液氨罐的灌装系数:

k=0.8由此给出该单元爆源的总能量为:

Eo=0.01kVpQc=0.0lx0.80X18.5x600X18.61x106

8

=16.52X10J

爆源的当量TNT量为:

WTN=Eo/Qtn=16.52x108/4.5x106=365.5kg

2.5.1.2冲击波超压对人体的伤害

冲击波超压对人体的伤害具体如下:

(1)死亡半径为:

R.5=13.6(Wtnt/1000)0.37=9.39m

(2)重伤半径由以下方程式求解:

△Ps=0.137Z-3+0.119Z-2+0.269Z-1-0.019

1/31/3

Z=R(P°/E0)二R(1.013X105/5.08X109)=0.0271R2

△FS=44000/P°=44000/1.013x105=0.4344

R=49.61m

(3)轻伤半径由以下方程式求解:

-3-2-1

△Ps=0.137Z+0.119Z+0.269Z-0.019Z=R(P°/E°)1/3二R(1.013X105/5.08X109)1/3=0.0271R3

△FS=17000/P°=17000/1.013x105=0.1678

R=121.86m

3.5.1.3冲击波超压对周围设施破坏的分析

根据式:

F0.5=13.6(Wtnt/1000)0.37和不同冲击波破坏效应下的冲击波

超压值,可计算出不同超压值的破坏半径R/1、R/2••…-R/5,以及不同液

氨储罐体积的破坏半径,结果列于表5-2中。

表5-2蒸汽云雾爆炸冲击波超压对人体的伤害情况表(单位:

m

18.5m3液氨罐

总能量J

8

16.52x10J

TNT当量kg

365.5kg

死亡半径R).5m

9.39

重伤半径R0.5m

49.61

轻伤半径Re0.01m

121.86

死亡区

0-9.39

重伤区

9.39-49.61

轻伤区

49.61-121.86

安全区

>121.86

5.2液氨储罐爆炸的影响分析

本项目液氨储罐区采用一台18.5m3卧式液氨储罐储存液氨,液氨储存量控制在v80%选取液氨储罐作为计算对象,说明其发生爆炸式的伤害程度。

从表6-2表明,18.5m3液氨储罐发生爆炸事故时,距储罐中心位置9.39m内的人员会死亡;距离储罐中心位置9.39-49.61的暴露人员内脏将严重挫伤,并可能引起死亡;距储罐中心位置49.61-121.86m

内的暴露人员将会出现轻度或中度的损伤。

表6-1及对冲击波的超压计算,表明除了造成人员伤亡以外,还会造成建筑物损坏,危及其他设备的安全,导致生产停顿,造成巨额经济损失等。

5.3液氨储罐泄漏毒害危险性分析

(1)液氨储罐发生破裂泄漏的毒害区域计算

1)计算方法简述

设液氨质量为W(kg)。

容器破裂前内介质温度为t(C),液体介质比热为C(Kj/(kg°C),当容器破裂时,器内压力降至latm(O.IMPa),处于过热状态的液体温度迅速降至标准沸点to(C)。

此时全部液体所放出的热量为:

Q=WC(t-to)

假设这些热量全部用于器内液体的蒸发。

如它的汽化热为q(kJ/kg),则其蒸发量为:

Q=WC(t-to)

如介质的相对分子质量为M则在沸点下蒸发的体积Vg(m3)为:

Vg=224W(273+t)/273M=224W(t-to)CX(273+to)/273Mq

2)氨气危害半径的计算

液氨的理化性质如下所述:

氨的分子量:

17;沸点:

-30C;

液氨的比热(平均):

4.6kJ/kgC;

汽化热:

1.379X103kJ/kgC。

氨气的危害浓度见下表所述:

表5-3氨气的危害浓度表

空气中氨的浓度(mg/m3)

接触时间(min)

危害程度(STEL)

30

70-140

30

呼吸变慢、眼和上呼吸道不适、恶心、头痛(轻度)

210-350

28

呼吸及脉搏加速,鼻、眼刺激,有明显不适仲度)

700

30

立即咳嗽、有强烈刺激作用(中度)

1750-4500

30

立即死亡(重度危害)

根据氨的密度(考虑充装系数为0.85)18.5m3液氨储罐内储存液氨的重量为9.41t。

假设液氨储罐贮存压力为2.16MPa,环境温度约为20C。

当储罐发生破裂后,全部液氨气化挥发,计算泄漏扩散的氨会造成的毒害后果。

A、计算液氨全部气化蒸发热量

Q二WC(t-to)=9.4x103x4.6x[20-(-30)]=2.164x106Kj

计算液氨的蒸发量

63

W=Q/q=WC(t-to)/q=2.164x10/1.379x10

=1.57x103kg

B计算液氨蒸发成气体体积

Vg=224W(273+t)/273M=224W(t-t0)C(273+t°)/273Mq

=1818n3

选择将上表中的浓度划分为3个等级:

(a)30mg/m3为STEL

(b)140mg/m3为有眼和呼吸道不适(轻度危害);

(c)700mg/m3为可引起咳嗽、有强烈刺激作用(中度危害);

(d)3500mg/m3,为可以引起立即死亡(重度危害)。

并假设在静风条件下,氨气初始云团按半球状在地面释放。

(a)扩散后浓度为30mg/m3的半径为:

R=(3CgGg/2Pc)1/3二【(3x1.57x109)/(2x3.14x30)]1/3=292m

(b)扩散后浓度为140mg/m3的半径为:

1/391/3

R=(3CgGg/2Pc)=【(3x1.57x10)/(2x3.14x140)]=175m

(c)扩散后浓度为700mg/m3的半径为:

1/391/3

R=(3CgGg/2Pc)=【(3x1.57x10)/(2x3.14x700)]=103m

(d)扩散后浓度为3500mg/m3的半径为:

1/391/3

R=(3CgGg/2Pc)=【(3x1.57x10)/(2x3.14x3500)]=58m

(2)液氨小口径泄漏

本项目液氨储罐工作压力为2.16MPa工作温度20C,采用气体泄漏估算模式,氨的绝热指数为1.31,根据《事故后果模拟分析方法》:

“储罐接头泄漏裂口尺寸为与其连接管道管径的20%-100%,本项目

液氨储罐连接管道口径为20m,故以管径的20%乍为泄漏裂口直径,估算出发生液氨储罐管道泄漏破损时,液氨泄漏结果。

具体见下表5-4。

泄漏裂口尺寸(mm

泄漏速率(kg/s)

泄漏持续时间(min)

泄漏量(kg)

管径的20%4mm

0.92

30

1656

1)预测模式

氨气挥发扩散的烟团模式:

C(x,y,o)=[2Q/(2n)3/26x6y6z]xexp[-(x-xo)726x2]

2222

xexp[-(y-yo)/26y]xexp[-(z-zo)/26z]

其中:

C(x,y,o)--下风向地面(x,y)坐标处的氨气浓度(mg/m3);x0,y0,z0—烟团中心坐标;

Q—事故期间烟团的排放量:

6X、6y、6z为X、Y、Z方向的扩散参数(n)常取6x=6y。

2)预测结果

下风向地面氨浓度分布:

根据上述计算模式,当液氨发生泄漏事故时,假设泄漏持续时间

为30min,在项目所在地常见气象条件下(稳定度D类,风速

2.0m/s),下风向地面氨气浓度预测结果如下表:

表6-5下风向地面氨气浓度预测结果

最大落地浓

度(mg/m3)

最大落地浓度出现距离

(m

半致死浓度

(mg/m3)

半致死浓度出现距离(m

短时间接触允许浓度

(mg/m3)

短时间接触允许浓度出现距离(m)

656.3

139

1390

不会出现

30

1600

从表3-13可以看出,当发生液氨储罐连接的管道发生泄漏事故时

(小口径泄漏),根据假定的预测泄漏情况,氨气最大落地浓度为656.3mg/n3,最大落地浓度出现距离为事故源下风向139m事故源下风向

不会出现半致死浓度(1390mg/n®)范围;短时间接触允许浓度(30mg/m

3)出现距离为事故源下风向1600m

(3)结论

1)当18.5m3液氨储罐发生破裂泄漏(大规模泄漏),液氨急剧汽

化挥发,容器内压力将至latm(O.IMPa),处于过热状态的液氨温度迅速降至标准沸点-30C,此时液氨挥发量为1570kg,挥发后有毒氨气以半球形向地面扩散,则以储罐为中心的人员中毒死亡半径为58m

中度中毒伤害半径为103m轻度中毒危害半径为292m

2)当液氨储罐发生腐蚀泄漏或者管道破裂事故(小口径泄漏),氨气最大落地浓度为656.3mg/m3,最大落地浓度出现距离为事故源下风向139m事故源下风向不会出现半致死浓度(1390mg/n3)范围;短时间接触允许浓度30mg/n3出现距离为事故源下风向1600m

3)上述分析情况为理想状况,在实际情况条件下,液氨储罐发生破裂的概率极低,是可以通过采取有效的安全技术措施和安全管理措施来加以控制的。

液氨泄漏的毒害区域估算可作为企业制定液氨泄漏应急预案和处置液氨泄漏事故时,人员疏散的参考使用。

4)液氨泄漏后果非常严重,在液氨生产、储存、运输等使用过程中,应采取必要的安全防范措施进行控制。

5.4火灾爆炸危险指数评价

(1)拟建项目发生具有爆炸性、可燃性的化学品泄漏的可能性

1)发生泄漏的可能性

由化学品引发的火灾爆炸、人员中毒的事故多数是由于物料的泄漏引起的,导致泄漏的原因可能是腐蚀、设备缺陷,材质选择不当、机械穿孔、密封不良以及人为操作失误等。

根据相关资料,国内外由化学品引发的事故中因泄漏引发的事故平均约占整个事故总量的46.75%。

因此,拟建项目发生天然气泄漏的可能性所占比例较大,一旦发生事故,将造成人员伤亡和财产损失。

拟建项目在经营、储存过程中可能发生泄露事故的原因主要是由于储罐、管道损坏、阀门等连接处密封不严、焊缝开裂、操作失误引起泄漏,泄漏的易燃易爆、有毒有害物质在遇到热源、明火等点火源会立即起火而导致火灾、爆炸等重大事故。

因此,事故发生的可能性

与设计匹配性、设备、管道本体质量、施工质量、维护保养情况等多方面因素相关。

2)主要泄漏设备

根据各种设备泄漏情况分析,拟建项目中易发生泄漏的部位有储罐、管道、阀门、法兰等。

1储罐:

包括与其连接的管道和辅助设备,其典型泄漏情况和裂口尺寸为:

A、罐体损坏而泄漏,裂口尺寸为本体尺寸;

B、接头泄漏,裂口尺寸为与其连接管道管径的20%-100%

C、辅助设备泄漏,酌情确定裂口尺寸。

2管道:

其典型泄漏情况和裂口尺寸分别为管径的20%和20%-

100%

3阀门:

其典型泄漏情况和裂口尺寸为:

A、阀壳体泄漏,裂口尺寸为管径的20%-100%

B、阀盖泄漏,裂口尺寸为管径的20%

C、阀杆损坏泄漏,裂口尺寸为管径的20%

4放散管:

包括加热装置、放散管等,泄漏主要发生在多通接头部位,裂口尺寸取管径的20%-100%

3)泄漏后果

1立即起火。

天然气从管道内泄出时即被点燃,发生扩散燃烧,发生喷射性火焰或形成火球,它能迅速的危及泄漏现场。

2滞后起火。

天然气泄出后与空气混合形成蒸气云团,并随风飘散,遇点火源发生爆炸或爆轰,能引起较大范围的破坏。

(2)火灾爆炸危险指数分析

根据报告中对物质存在的危险有害因素分析可知,拟建项目在生产、储存过程中可能出现的较大风险是火灾爆炸,造成火灾爆炸的主要原因为危险化学品的严重泄漏。

在此运用《道化学火灾爆炸危险指

数评价法》(第七版)对其火灾危险性进行分析,判断其对周边的影响

1)评价单元和代表物质的选择

选取LNG储存区为评价单元,根据物质系数、物质量、物质燃烧热、物质闪点、物质爆炸极限等参数,气化站储存的易燃液体危险性较大的为LNQ因为LNG的主要成分为:

甲烷,另外还含有少量的乙烷、丙烷、丁烷,故选定作为甲烷作为具体的评价物质。

表5-6物质系数和特性表

物质

危规号

闪点

/C

最大储

存量(T)

物质

系数

燃烧热

(KBtu/lb)

NFPA分级

NH

NF

NR

氨

23003

/

45

4

8.0

3

1

0

2)计算单元工艺危险系数

1计算一般工艺危险系数(Fi)

一般工艺危险系数是确定事故危险程度的主要因素,取值参数包括:

基本系数、放热反应、吸热反应、物料处理与输送、封闭单元及室内单元、通道、排放和泄漏控制六项内容,取值和计算过程见“火灾爆炸危险指数(F&EI)计算表”。

2计算特殊工艺危险系数(F2)

特殊工艺危险系数是影响事故发生的主要因素,特定的工艺条件是导致火灾爆炸事故的主要原因。

取值参数包括:

毒性物质、负压操作、燃烧范围内或其附近的操作、粉尘爆炸、释放压力、低温、易燃和不稳定物质的数量、腐蚀、泄漏九项内容,取值和计算过程见“火灾爆炸危险指数(F&EI)计算表”。

3计算工艺单元危险系数(F3)

工艺单元危险系数(F3)为一般工艺危险系数(Fl)与特殊工艺危险系数(F2)之积,单元工艺危险系数的正常值范围为1-8,若超过8,则取值为&

3)计算火灾、爆炸指数(F&EI)

火灾、爆炸危险指数是用来估计生产事故可能造成破坏的大小,火灾、爆炸指数(F&EI)是工艺单元危险系数(F3)和物质系数(MF的乘积,即F&EI=F3XMF

4)暴露半径(R):

对已计算出的F&EI,可以用它转换成暴露半径,按公式R=0.256XF&El,可求暴露半径R。

5)计算暴露区域

暴露半径决定了暴露区域大小,按A=nR可计算暴露区域面积。

6)确定安全措施补偿系数(Cf)

在运行过程中,采取了一系列安全措施,这些措施在一定程度上降低了火灾爆炸发生的概率,并减轻了事故的危害程度。

安全措施分工艺控制(C)、物质隔离(G)和防火措施(C3)三个方面,总安全补偿系数C为所有被选取的安全补偿系数的乘积。

(7)计算补偿后的火灾、爆炸指数(F&EI')

补偿后的火灾爆炸危险指数(F&EI')为火灾爆炸危险指数(F&EI)与安全措施补偿系数(G)之积。

(8)确定火灾爆炸危险等级

由计算所得火灾爆炸指数F&EI和F&EI',根据道化学法(七版)火灾爆炸危险指数与危险等级对应表确定危险等级(见表5-4)。

表5-7道化学评价方法危险等级标准

火灾、炸指数(F&E)

危险程度

1〜60

最轻

61〜96

较轻

97〜127

中等

128〜158

很大

>159

非常大

表5-8火灾爆炸危险指数(F&EI)计算表

评价单元

LNG储罐区

工艺设备中的物料

甲烷

物质系数

21

1.一般工艺危险

危险系

采用危

取值说明

基本系数

1.00

1.00

A.放热化学反应

0.30〜

1.25

0

储存过程中无化学反应

B.吸热反应

0.20〜

0.40

0

无吸热反应

C.物料处理与输送

0.25〜

1.05

0.5

D.密闭式或室内工艺单

兀

0.25〜

0.90

0.3

E.通道

0.20〜

0.35

0.3

F.排放和泄漏控制

0.20〜

0.50

0.5

般工艺危险系数(F1)

F1=1.00+0.5+0.3+0.3+0.5二2.6

2.特殊工艺危险

基本系数

1.00

1.00

A.毒性物质

0.20-0.80

0.2

NH=1

B.负压(v500mmHg)

0.50

0

储存过程为常压操作

C.燃烧范操围或其附近的

0.30〜

0.80

⑴罐装易燃液体

0.50

0.5

低温储罐储存

⑵过程失常或吹扫故障

0.30

0

⑶一直在燃烧范围内

0.80

0

D.粉尘爆炸

0.25-2.00

0

无粉尘爆炸危险

E.压力

0.86-1.5

1.0

0.66MPa储存

F.低温

0.20-0.30

0.3

-192C低温储存

G.易燃及不稳定物质量

⑴工艺中的液体及气体

0

⑵贮存中的液体及气体

1.0

⑶贮存中的可燃固体及

0

H.腐蚀与磨损

0.10-0.7

5

0.1

1.泄露一接头和填料

0.10-1.50

0.3

阀门密封处可能产生轻微的泄漏,取值0.3。

J.使用明火设备

0

无明火设备

K.热油、热交换系统

0.15-1.1

5

0

无热油交换系统

L.转动设备

0.50

0

储存过程屮无使用转动设备

特殊工艺危险系数(F2)

F2=1.0+0.2+0.5+1.0+0.3+1.0+0.1+0.3二4.4

工艺单元危险系数(F3二.F1XF2)…,

F3=F1XF2=2.6X4.4=11.44

火灾、爆炸指数

(F&EI二F3F&EI二F3XMF=8X21=168

潜在火灾爆炸危险等级

非常大

表5-9安全措施补偿系数表

项目

补偿糸数

米用补偿糸

取值说明

1.工艺控制

、1~~»»»、卜tf、卜.、.卜

a.应急电源

0.98

0.98

设置发电机作为应急电源

b.冷却装置

0.97〜0.99

0.98

设置冷却装置

C.抑爆装置

0.84〜0.98

0.98

设置抑爆装置

d.紧急切断装置

0.96〜0.99

0.98

设置紧急停车装置

e.计算机控制

0.93〜0.99

0.95

设置计算机控制系统

f.惰性气体保护

0.94〜0.96

1

无惰性气体保护

g.操作规程/程序

0.91〜0.99

0.95

制定有搬运、、装卸操作规程

h.化学检性物质

0.91〜0.98

1

无化学活性物质检查

i.其他工析危险分

0.91〜0.98

095

员工经有资质机构危化品并考核合格,气化站按有关设计规氾和管理规定采取相应的安全措.施。

工艺控制安全补偿糸数C1**=0.98X0.98X0.98x0.98X0.95X0.95X0.95=0.791

2.物质隔离

a.遥控阀

0.96〜0.98

0.96

设置远距离控制阀

b.卸料/排空装置

0.96〜0.98

1

无卸料/排空装置

C.排放系统

0.91〜0.97

0.92

设置有放散管

d.连锁装置

0.98

0.98

设置有联锁装置

物质隔离安全补偿系数C2**=0.96X0.92X0.98=0.866

3.防火设施

a.泄露检验装置

0.94〜0.98

0.95

设置安装可廳气体浓度

报乂警

b.钢结构

0.95〜0.98

1

C.消防水供应系统

0.94〜0.97

1

d.特殊灭火系统

0.91

1

无特殊灭火系统

e.洒水灭火系统

0.74〜0.97

1

f.水幕

0.97〜0.98

1

g.泡沫灭火装置

0.92〜0.97

1

h.手提式灭火器火和喷水枪

0.93〜0.98

0.95

配备有与火或移动相适火器。

i.电缆防护

0.94〜0.98

0.94

电力线穿钢管保护

防火设施安全补偿系数C3**

C3**=0.95X0.95X0.94=0.848

安全措施补偿系数()

CF=C1XC2

CF=0.791X0.866X0.848=0.581

补偿后火灾爆炸危险指数

F&E‘=F&EIXCF

F&E‘=

二168X0.581=97.61

补偿后潜在火灾爆炸危险等级

中等

(9)火灾爆炸危险分析结果

表5-10火灾、爆炸危险指数分析汇总表

项目

LNG储罐区

代表性评价物质

甲烷

物质系数(MF)

21

火灾爆炸危险指数F&EI=F3XMF

168

潜在火灾爆炸危险等级

非常大

暴露半径?

/mR=0.256XF&EI

43.01

暴露面积/m2

5808.6

安全补偿系数CF=C1XC2XC3

0.581

补偿后火灾爆炸指数F&EI'=CXF&EI

97.61

实际火灾爆炸危险等级

中等

(10)火灾爆炸指数评价小结

气化站LNG储存区单元内火灾爆炸危险指数F&EI为168,火灾

爆炸危险等级为“非常大”,其暴露半径为43.01m,暴露区域面积为

2

5808.6m。

在采取各种补偿的安全措施后,LNG储存区火灾爆炸危险指数降低为97.61,火灾爆炸危险等级降低为“中等”,说明评价单元在采取安全措施后,火灾爆炸危险性能得到较好的控制。

因此,这些安全措施必须切实加以落实,才能确保LNG在储存过

程中的安全。