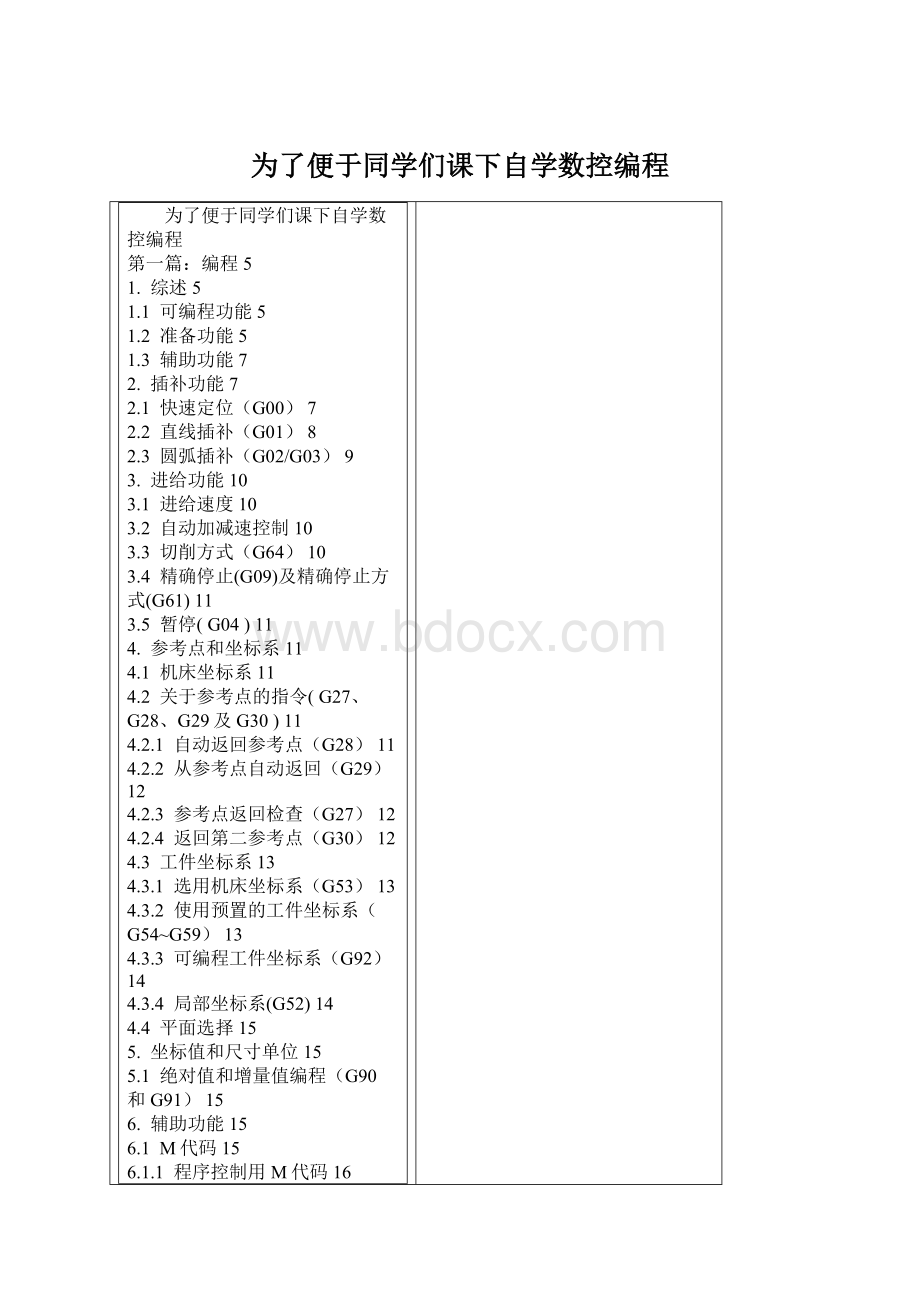

为了便于同学们课下自学数控编程.docx

《为了便于同学们课下自学数控编程.docx》由会员分享,可在线阅读,更多相关《为了便于同学们课下自学数控编程.docx(27页珍藏版)》请在冰豆网上搜索。

为了便于同学们课下自学数控编程

为了便于同学们课下自学数控编程

第一篇:

编程5

1. 综述5

1.1 可编程功能5

1.2 准备功能5

1.3 辅助功能7

2. 插补功能7

2.1 快速定位(G00)7

2.2 直线插补(G01)8

2.3 圆弧插补(G02/G03)9

3. 进给功能10

3.1 进给速度10

3.2 自动加减速控制10

3.3 切削方式(G64)10

3.4 精确停止(G09)及精确停止方式(G61)11

3.5 暂停( G04 )11

4. 参考点和坐标系11

4.1 机床坐标系11

4.2 关于参考点的指令( G27、G28、G29及G30 )11

4.2.1 自动返回参考点(G28)11

4.2.2 从参考点自动返回(G29)12

4.2.3 参考点返回检查(G27)12

4.2.4 返回第二参考点(G30)12

4.3 工件坐标系13

4.3.1 选用机床坐标系(G53)13

4.3.2 使用预置的工件坐标系(G54~G59)13

4.3.3 可编程工件坐标系(G92)14

4.3.4 局部坐标系(G52)14

4.4 平面选择15

5. 坐标值和尺寸单位15

5.1 绝对值和增量值编程(G90和G91)15

6. 辅助功能15

6.1 M代码15

6.1.1 程序控制用M代码16

6.1.2 其它M代码16

6.2 T代码 16

6.3 主轴转速指令(S代码)16

6.4 刚性攻丝指令(M29)17

7. 程序结构17

7.1 程序结构17

7.1.1 纸带程序起始符(Tape Start)17

7.1.2 前导(Leader Section)17

7.1.3 程序起始符(Program Start)17

7.1.4 程序正文(Program Section)17

7.1.5 注释(Comment Section)17

7.1.6 程序结束符(Program End)17

7.1.7 纸带程序结束符(Tape End)18

7.2 程序正文结构18

7.2.1 地址和词18

7.2.2 程序段结构18

7.2.3 主程序和子程序19

8. 简化编程功能21

8.1 孔加工固定循环(G73,G74,G76,G80~G89)21

8.1.1 G73(高速深孔钻削循环)24

8.1.2 G74(左螺纹攻丝循环)25

8.1.3 G76(精镗循环)25

8.1.4 G80(取消固定循环)26

8.1.5 G81(钻削循环)26

8.1.6 G82(钻削循环,粗镗削循环)27

8.1.7 G83(深孔钻削循环)27

8.1.8 G84(攻丝循环)27

8.1.9 G85(镗削循环)28

8.1.10 G86(镗削循环)28

8.1.11 G87(反镗削循环)29

8.1.12 G88(镗削循环)29

8.1.13 G89(镗削循环)30

8.1.14 刚性攻丝方式30

8.1.15 使用孔加工固定循环的注意事项31

9. 刀具补偿功能31

9.1 刀具长度补偿(G43,G44,G49)31

9.2 刀具半径补偿32

9.2.1 补偿向量32

9.2.2 补偿值32

9.2.3 平面选择32

9.2.4 G40、G41和G4232

9.2.5 使用刀具半径补偿的注意事项33

第二篇:

NC操作34

1. 自动执行程序的操作34

1.1 CRT/MDI操作面板34

1.1.1 软件键34

1.1.2 系统操作键34

1.1.3 数据输入键34

1.1.4 光标移动键34

1.1.5 编辑键和输入键34

1.1.6 NC功能键34

1.1.6 电源开关按钮35

1.2 MDI方式下执行可编程指令35

1.3 自动运行方式下执行加工程序35

1.3.1 启动运行程序35

1.3.2 停止运行程序35

2. 程序验证和安全功能36

2.1 程序验证功能36

2.1.1 机床闭锁36

2.1.2 Z轴闭锁36

2.1.3 自动进给的倍率36

2.1.4 快速进给的倍率36

2.1.5 试运行36

2.1.6 单程序段运行36

2.2 安全功能36

2.2.1 紧急停止36

2.2.2 超程检查36

3. 零件程序的输入、编辑和存储37

3.1 新程序的注册37

3.2 搜索并调出程序37

3.3 插入一段程序37

3.4 删除一段程序37

3.5 修改一个词38

3.6 搜索一个词38

4. 数据的显示和设定38

4.1 刀具偏置值的显示和输入38

4.2 G54~G59工件坐标系的显示和输入39

4.3 NC参数的显示和设定39

4.4 刀具表的修改39

5. 显示功能40

5.1 程序显示40

5.2 当前位置显示40

6.在线加工功能40

6.1有关参数的修改:

40

6.2有关在线加工的操作.41

7.机床参数的输入 、输出41

8.用户宏B功能44

8.1变量44

8.1.1 变量概述44

8.1.2系统变量45

8.2算术和逻辑操作50

8.3分支和循环语句51

8.3.1无条件分支(GOTO语句)51

8.3.2条件分支(IF 语句)52

8.3.3循环(WHILE语句)52

8.3.4 注意53

8.4宏调用53

8.4.1 简单调用(G65)54

8.4.2、模调用(G66、G67)55

8.4.3 G码调用宏56

8.4.4、M码调用宏56

8.4.5 M码调用子程序57

8.4.6 T码调用子程序57

8.5附加说明57

附录1:

报警代码表59

1. 程序报警(P/S报警)59

2. 伺服报警60

3. 超程报警61

4. 过热报警及系统报警61

附录2:

CRT/MDI面板图62

作者:

标准普尔驴

2008-9-2018:

43回复此发言

2

回复:

FANUCO系统操作编程说明书

第一篇:

编程

1. 综述

1.1 可编程功能

通过编程并运行这些程序而使数控机床能够实现的功能我们称之为可编程功能。

一般可编程功能分为两类:

一类用来实现刀具轨迹控制即各进给轴的运动,如直线/圆弧插补、进给控制、坐标系原点偏置及变换、尺寸单位设定、刀具偏置及补偿等,这一类功能被称为准备功能,以字母G以及两位数字 组成,也被称为G代码。

另一类功能被称为辅助功能,用来完成程序的执行控制、主轴控制、刀具控制、辅助设备控制等功能。

在这些辅助功能中,Tx x用于选刀,Sx x x x用于控制主轴转速。

其它功能由以字母M与两位数字组成的M代码来实现。

1.2 准备功能

本机床使用的所有准备功能见表1.1:

表1.1

G代码分组功能

*G0001定位(快速移动)

*G0101直线插补(进给速度)

G0201顺时针圆弧插补

G0301逆时针圆弧插补

G0400暂停,精确停止

G0900精确停止

*G1702选择X Y平面

G1802选择Z X平面

G1902选择Y Z平面

G2700返回并检查参考点

G2800返回参考点

G2900从参考点返回

G3000返回第二参考点

*G4007取消刀具半径补偿

G4107左侧刀具半径补偿

G4207右侧刀具半径补偿

G4308刀具长度补偿+

G4408刀具长度补偿-

*G4908取消刀具长度补偿

G5200设置局部坐标系

G5300选择机床坐标系

*G5414选用1号工件坐标系

G5514选用2号工件坐标系

G5614选用3号工件坐标系

G5714选用4号工件坐标系

G5814选用5号工件坐标系

G5914选用6号工件坐标系

G6000 单一方向定位

G6115精确停止方式

*G6415切削方式

G6500宏程序调用

G6612模态宏程序调用

*G6712模态宏程序调用取消

G7309深孔钻削固定循环

G7409反螺纹攻丝固定循环

G7609精镗固定循环

*G8009取消固定循环

G8109钻削固定循环

G8209钻削固定循环

G8309深孔钻削固定循环

G8409攻丝固定循环

G8509镗削固定循环

G8609镗削固定循环

G8709反镗固定循环

G8809镗削固定循环

G8909镗削固定循环

*G9003绝对值指令方式

*G9103增量值指令方式

G9200工件零点设定

*G9810固定循环返回初始点

G9910固定循环返回R点

从表1.1中我们可以看到,G代码被分为了不同的组,这是由于大多数的G代码是模态的,所谓模态G代码,是指这些G代码不只在当前的程序段中起作用,而且在以后的程序段中一直起作用,直到程序中出现另一个同组的G代码为止,同组的模态G代码控制同一个目标但起不同的作用,它们之间是不相容的。

00组的G代码是非模态的,这些G代码只在它们所在的程序段中起作用。

标有*号的G代码是上电时的初始状态。

对于G01和G00、G90和G91上电时的初始状态由参数决定。

如果程序中出现了未列在上表中的G代码,CNC会显示10号报警。

同一程序段中可以有几个G代码出现,但当两个或两个以上的同组G代码出现时,最后出现的一个(同组的)G代码有效。

在固定循环模态下,任何一个01组的G代码都将使固定循环模态自动取消,成为G80模态。

作者:

标准普尔驴

2008-9-2018:

44回复此发言

3

回复:

FANUCO系统操作编程说明书

3.4 精确停止(G09)及精确停止方式(G61)

如果在一个切削进给的程序段中有G09指令给出,则刀具接近指令位置 时会减速,NC检测到位置到达信号后才会继续执行下一程序段。

这样,在两个程序段之间的衔接处刀具将走出一个非常尖锐的角,所以需要加工非常尖锐的角时可以使用这条指令。

使用G61可以实现同样的功能,G61与G09的区别就是G09是一条非模态的指令,而G61是模态的指令,即G09只能在它所在的程序段中起作用,不影响模态的变化,而G61可以在它以后的程序段中一直起作用,直到程序中出现G64或G63为止。

3.5 暂停( G04 )

作用:

在两个程序段之间产生一段时间的暂停。

格式:

G04 P-;或G04 X-;

地址P或X给定暂停的时间,以秒为单位,范围是0.001~9999.999秒。

如果没有P或X,G04在程序中的作用与G09相同。

4. 参考点和坐标系

4.1 机床坐标系

本机床的坐标系是右手坐标系。

主轴箱的上下运动为Z轴运动,主轴箱向上的运动为Z轴正向运动,主轴箱向下的运动为Z轴负向运动;滑座的前后运动为Y轴运动,滑座远离立柱的运动为Y轴的正向运动,滑座趋向立柱的运动为Y轴的负向运动;工作台的左右运动为X轴运动,面对机床,工作台向左运动为X轴的正向运动,工作台向右运动为X轴的负向运动。

可以看到,只有Z轴的运动是刀具本身的运动,X、Y轴则是靠工作台带动工件运动来完成加工过程的。

为了方便起见,在本说明书中对于X、Y轴运动的描述是刀具相对于工件的运动。

相对位置固定的机床坐标系的建立,是靠每次NC上电后的返回参考点的操作来完成的。

参考点是机床上的一个固定的点,它的位置由各轴的参考点开关和撞块位置以及各轴伺服电机的零点位置来确定。

本机床返回参考点后,参考点在机床坐标系中的坐标值为X0,Y0,Z0。

X轴行程为0~-600毫米,Y轴行程为0~-400毫米,Z轴行程为0~-510毫米。

4.2 关于参考点的指令( G27、G28、G29及G30 )

4.2.1 自动返回参考点(G28)

格式:

G28IP-;

该指令使指令轴以快速定位进给速度经由IP指定的中间点返回机床参考点,中间点的指定既可以是绝对值方式的也可以是增量值方式的,这取决于当前的模态。

一般地,该指令用于整个加工程序结束后使工件移出加工区,以便卸下加工完毕的零件和装夹待加工的零件。

注意:

为了安全起见,在执行该命令以前应该取消刀具半径 补偿和长度补偿。

执行手动返回参考点以前执行G28指令时,各轴从中间点开始的运动与手动返回参考点的运动一样,从中间点开始的运动方向为正向。

G28指令中的坐标值将被NC作为中间点存储,另一方面,如果一个轴没有被包含在G28指令中,NC存储的该轴的中间点坐标值将使用以前的G28指令中所给定的值。

例如:

N1 X20.0 Y54.0;

N2 G28 X-40.0 Y-25.0;中间点坐标值(-40.0,-25.0)

N3 G28 Z31.0;中间点坐标值(-40.0,-25.0,31.0)

该中间点的坐标值主要由G29指令使用。

4.2.2 从参考点自动返回(G29)

格式:

G29 IP-;

该命令使被指令轴以快速定位进给速度从参考点经由中间点运动到指令位置,中间点的位置由以前的G28或G30(参考4.2.4)指令确定。

一般地,该指令用在G28或G30之后,被指令轴位于参考点或第二参考点的时候。

在增量值方式模态下,指令值为中间点到终点(指令位置)的距离。

4.2.3 参考点返回检查(G27)

格式:

G27 IP-;

该命令使被指令轴以快速定位进给速度运动到IP指令的位置,然后检查该点是否为参考点,如果是,则发出该轴参考点返回的完成信号(点亮该轴的参考点到达指示灯);如果不是,则发出一个报警,并中断程序运行。

在刀具偏置的模态下,刀具偏置对G27指令同样有效,所以一般来说执 行G27指令以前应该取消刀具偏置(半径偏置和长度偏置)。

在机床闭锁开关置上位时,NC不执行G27指令。

4.2.4 返回第二参考点(G30)

格式:

G30 IP-;

该指令的使用和执行都和G28非常相似,唯一不同的就是G28使指令轴返回机床参考点,而G30使指令轴返回第二参考点。

G30指令后,和G28指令相似,可以使用G29指令使指令轴从第二参考点自动返回。

作者:

标准普尔驴

2008-9-2018:

46回复此发言

4

回复:

FANUCO系统操作编程说明书

第二参考点也是机床上的固定点,它和机床参考点之间的距离由参数给定,第二参考点指令一般在机床中主要用于刀具交换,因为机床的Z轴换刀点为Z轴的第二参考点(参数#737),也就是说,刀具交换之前必须先执行G30指令。

用户的零件加工程序中,在自动换刀之前必须编写G30,否则执行M06指令时会产生报警。

第二参考点的返回,关于M06请参阅机床说明书部分:

辅助功能。

被指令轴返回第二参考点完成后,该轴的参考点指示灯将闪烁,以指示返回第二参考点的完成。

机床X和Y轴的第二参考点出厂时的设定值与机床参考点重合,如有特殊需要可以设定735、736号参数。

警告:

737号参数用于设定Z轴换刀点,正常情况下不得改动,否则可能损坏ATC(自动刀具交换)装置。

注意:

与G28一样,为了安全起见,在执行该命令以前应该取消刀具半径补偿和长度补偿。

4.3 工件坐标系

通常编程人员开始编程时,他并不知道被加工零件在机床上的位置,他所编制的零件程序通常是以工件上的某个点作为零件程序的坐标系原点来编写加工程序,当被加工零件被夹压在机床工作台上以后再将NC所使用的坐标系的原点偏移到与编程使用的原点重合的位置进行加工。

所以坐标系原点偏移功能对于数控机床来说是非常重要的。

在本机床上可以使用下列三种坐标系:

(1)机床坐标系。

(2)工件坐标系。

(3)局部坐标系。

4.3.1 选用机床坐标系(G53)

;格式:

(G90)G53 IP

指定的坐标值位置,一般地,该指令在G90模态下执行。

G53指令是一条非模态的指令,也就是说它只在当前程序段中起作用。

该指令使刀具以快速进给速度运动到机床坐标系中IP

机床坐标系零点与机床参考点之间的距离由参数设定,无特殊说明,各轴参考点与机床坐标系零点重合。

4.3.2 使用预置的工件坐标系(G54~G59)

在机床中,我们可以预置六个工件坐标系,通过在CRT-MDI面板上的操作,设置每一个工件坐标系原点相对于机床坐标系原点的偏移量,然后使用G54~G59指令来选用它们,G54~G59都是模态指令,分别对应1#~6#预置工件坐标系,如下例:

预置1#工件坐标系偏移量:

X-150.000 Y-210.000 Z-90.000。

预置4#工件坐标系偏移量:

X-430.000 Y-330.000 Z-120.000。

程序段内容终点在机床坐标系中的坐标值

注 释

N1 G90 G54 G00 X50. Y50.;X-100, Y-160选择1#坐标系,快速定位。

N2 Z-70.;Z-160

N3 G01 Z-72.5 F100;Z-160.5直线插补,F值为100。

N4 X37.4;X-112.6(直线插补)

N5 G00 Z0;Z-90快速定位

N6 X0 Y0 A0;X-150, Y-210

作者:

标准普尔驴

2008-9-2018:

46回复此发言

5

回复:

FANUCO系统操作编程说明书

N7 G53 X0 Y0 Z0;X0, Y0, Z0选择使用机床坐标系。

N8 G57 X50. Y50. ;X-380, Y-280选择4#坐标系

N9 Z-70.;Z-190

N10 G01 Z-72.5;Z-192.5直线插补,F值为100 (模态值)

N11 X37.4;X392.6

N12 G00 Z0;Z-120

N13 G00 X0 Y0 ;X-430, Y-330

从以上举例可以看出,G54~G59指令的作用就是将NC所使用的坐标系的原点移动到机床坐标系中坐标值为预置值的点,预置方法请查阅本手册的操作部分。

在机床的数控编程中,插补指令和其它与坐标值有关的指令中的IP- 除非有特指外,都是指在当前坐标系中(指令被执行时所使用的坐标系)的坐标位置。

大多数情况下,当前坐标系是G54~G59中之一(G54为上电时的初始模态),直接使用机床坐标系的情况不多。

4.3.3 可编程工件坐标系(G92)

格式:

(G90)G92 IP-;

该指令建立一个新的工件坐标系,使得在这个工件坐标系中,当前刀具所在点的坐标值为IP-指令的值。

G92指令是一条非模态指令,但由该指令建立的工件坐标系却是模态的。

实际上,该指令也是给出了一个偏移量,这个偏移量是间接给出的,它是新工件坐标系原点在原来的工件坐标系中的坐标值,从G92的功能可以看出,这个偏移量也就是刀具在原工件坐标系中的坐标值与 IP-指令值之差。

如果多次使用G92指令,则每次使用G92指令给出的偏移量将会叠加。

对于每一个预置的工件坐标系(G54~G59),这个叠加的偏移量都是有效的。

举例如下:

预置1#工件坐标系偏移量:

X-150.000 Y-210.000 Z-90.000。

预置4#工件坐标系偏移量:

X-430.000 Y-330.000 Z-120.000。

程序段内容终点在机床坐标系中的坐标值

注 释

N1 G90 G54 G00 X0 Y0 Z0;X-150, Y-210, Z-90选择1#坐标系,快速定位到 坐标系原点。

N2 G92 X70. Y100. Z50.;X-150, Y-210, Z-90刀具不运动,建立新坐标系,新坐标系中当前点坐标值为 X70, Y100, Z50

N3 G00 X0 Y0 Z0;X-220, Y-310, Z-140快速定位到新坐标系原点。

N4 G57 X0 Y0 Z0;X-500, Y-430, Z-170选择4#坐标系,快速定位到 坐标系原点(已被偏移)。

N5 X70. Y100. Z50.;X-430, Y-330, Z-120快速定位到原坐标系原点。

4.3.4 局部坐标系(G52)

G52可以建立一个局部坐标系,局部坐标系相当于G54~G59坐标系的子坐标系。

格式:

G52 IP_;

该指令中,IP_给出了一个相对于当前G54~G59坐标系的偏移量,也就是说,IP_给定了局部坐标系原点在当前G54~G59坐标系中的位置坐标,即使该G52指令执行前已经由一个G52指令建立了一个局部坐标系。

取消局部坐标系的方法也非常简单,使用G52 IP0;即可。

4.4 平面选择

这一组指令用于选择进行圆弧插补以及刀具半径补偿所在的平面。

使用方法:

G17………选择XY平面

G18………选择ZX平面

G19………选择YZ平面

关于平面选择的相关指令可以参考圆弧插补及刀具补偿等指令的相关内容。

5. 坐标值和尺寸单位

5.1 绝对值和增量值编程(G90和G91)

有两种指令刀具运动的方法 :

绝对值指令和增量值指令。

在绝对值指令模态下,我们指定的是运动终点在当前坐标系中的坐标值;而在增量值指令模态下,我们指定的则是各轴运动的距离。

G90和G91这对指令被用来选择使用绝对值模态或增量值模态。

G90………绝对值指令

G91………增量值指令

通过上例,我们可以更好地理解绝对值方式和增量值方式的编程。

6. 辅助功能

6.1 M代码

在机床中,M代码分为两类:

一类由NC直接执行,用来控制程序的执行;另一类由PMC来执行,控制主轴、ATC装置、冷却系统。

M代码表见表1.2。

6.1.1 程序控制用M代码

用于程序控制的M代码有M00、M01、M02、M30、M98、M99,其功能分别讲解如下:

M00………程序停止。

NC执行到M00时,中断