机床主轴加工工艺设计.docx

《机床主轴加工工艺设计.docx》由会员分享,可在线阅读,更多相关《机床主轴加工工艺设计.docx(13页珍藏版)》请在冰豆网上搜索。

机床主轴加工工艺设计

机械制造工艺学课程设计

--机床主轴加工工艺设计

班级:

指导老师:

组员:

机床主轴加工工艺设计

在机械领域中,车床是应用最广泛为、最为频繁的一种机床,它的应用非常的普遍。

所以它的加工精度就极其的重要,工件能否达到加工要求就取决于车车床本身的精度,而决定车床加工质量的就是它的主轴。

车床主轴是把旋转运动及扭矩通过主轴端部的夹具传递给工件和刀具,要求有很高的强度及回转精度,其结构为空心阶梯轴,外圆表面有花键、电键等功能槽及螺纹。

故,生产主轴的工艺以及加工方法,对整个机械加工来说都有着非常重要的作用,本文阐述了主轴的工艺过程、加工余量以及切削用量

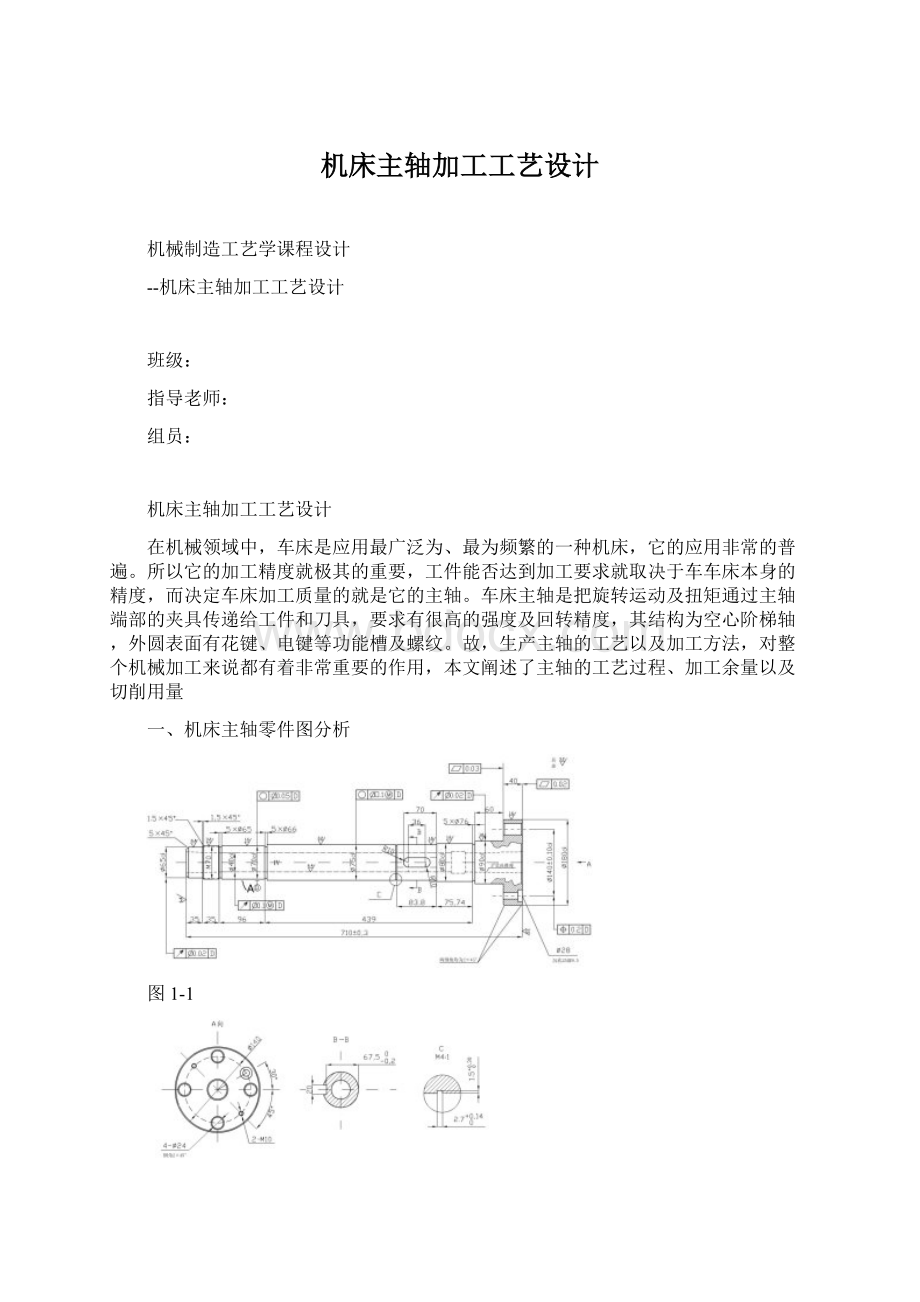

一、机床主轴零件图分析

图1-1

图1-2

二、毛坯的形式

毛坯的制造方法根据使用要求和生产类型而定。

毛坯形式有棒料和磨模锻两种。

前者适于单件小批生产,尤其适用于光滑轴和外圆直径相差不大的阶梯轴,对于直径较大的阶梯轴则往往采用锻件。

锻件还可获得较高的抗拉、抗弯和抗扭强度。

单件小批生产一般采用自由锻,批量生产则采用模锻件,大批量生产时若采用带有贯穿孔的无缝钢管毛坯,能大大节省材料和机械加工量。

综上所述,我选择模锻毛坯。

毛坯尺寸确定的方法

毛坯的大头确定

查表得公式为外径=0.22xL0.2xD0.5所以外径的总余量为7.75mm

毛坯的小头确定

查表得公式为外径=0.22xL0.2xD0.5所以外径的总余量为10.972mm

毛坯

图1-3

2、毛坯的尺寸确定

毛坯尺寸的确定查表得 粗加工余量2.8mm,半精加工余量1.8mm,精加工余量0.4mm.

3、主轴的材料的选择

主轴零件应根据不同的工作情况,选择不同的材料和热处理规范。

一般主轴零件常用中碳钢,如45钢,经正火、调质及部分表面淬火等热处理,得到所要求的强度、韧性和硬度。

转速较高的主轴零件,一般选用40Cr,经过调质和表面淬火处理,使其具有较高的综合力学性能。

45钢是普通机床主轴的常用材料,淬透性比合金钢差,淬火后变形较大,加工后尺寸稳定性也较差。

综上所述,主轴零件材料我选择40Cr。

三、热处理工艺的制定和安排

选择合适的材料并在整个加工过程中安排足够和合理的热处理工序,对于保证主轴的力学性能、精度要求和改善其切削加工性能非常重要。

车床主轴的热处理主要包括:

1)毛坯热处理

车床主轴的毛坯热处理一般采用正火,其目的是消除锻造应力,细化晶粒,并使金属组织均匀,以利于切削加工。

2)预备热处理

在粗加工之后半精加工之前,安排调质处理,目的是获得均匀细密的回火索氏体组织,提高其综合力学性能,同时,细密的索氏体金相组织有利于零件精加工后获得光洁的表面。

3)最终热处理

主轴的某些重要表面(如Φ70轴颈、锥孔及外锥等)需经高频淬火。

最终热处理一般安排在半精加工之后,精加工之前,局部淬火产生的变形在最终精加工时得以纠正。

四、基准的选择

1、粗基准的选择

为取得两中心孔作为精加工的定位基准,所以机械加工的第一道工序是铣两端面中心孔。

为此可选择前、后支撑轴颈(或其近处的外圆表面)作为粗基准。

这样,当反过来再用中心孔定位,加工支撑轴颈时,可以获得均匀的加工余量,有利于保证这两个高精度轴颈的加工精度。

2、精基准的选择

为了避免基准重合误差,考虑工艺基准与设计基准和各工序基准的统一,以及尽可能在一次装夹中加工较多的工作表面,所以在主轴精加工的全部工序中(二端锥孔面本身加工时除外)均采用二中心孔位定位基准。

主轴中心通孔钻出以后,远中心孔消失,需要采用锥堵,借以重新建立定位精度(二端中心孔)。

中心孔在使用过程中的磨损会影响定位精度,故必须经常注意保护并及时保修。

特别是在关键的精加工工序之前,为了保证和提高定位精度,均需要重新修整中心孔。

使用锥堵时应注意:

当锥堵装入中心孔以后,在使用过程中,不能随意拆卸和更换,都会引起基准的位置变动,从而造成误差。

所以在此我们选择A为粗精基准。

3、基准的转换

由于主轴的主要轴颈和大端锥孔的位置精度要求很高,所以在加工过程中药采用互换基准的原则,在基准相互转换的过程中,精度逐步得到提高。

1)、以轴颈位粗基准加工中心孔;

2)、以中心孔为基准,粗车支承轴颈等外圆各部;

3)、以支承轴颈为基准,加工大端锥孔;

4)、以中心孔(锥堵)为基准,加工支承轴颈等外圆各部;

5)、以支撑轴颈位基准,粗磨大端锥孔;

6)、以中心孔为(重配锥堵)为基准,加工支承轴颈等外圆各部;

7)、以打断支撑轴颈和φ75外圆表面为基准,粗磨打断锥孔。

主轴外圆表面的加工,应该以顶尖孔作为统一的定位基准。

但在主轴的加工过程中,随着通孔的加工,作为定位基面的中心孔消失,工艺上常采用带有中心孔的锥堵到主轴的两端孔中,如图1-4所示,让锥堵的顶尖其附加定位基准的作用。

图1-4

五、加工工序的安排和工序的确定

1、加工顺序方案确定

具有空心和内锥特点的轴类零件,在考虑支承颈,一般轴颈和内锥等主要表面的加工顺序时,可有以下几种方案。

1)、外表面粗加工→钻深孔→外表面精加工→锥孔粗加工→锥孔精加工

2)、外表面粗加工→钻深孔→锥孔粗加工→锥孔精加工→外表面精加工

3)、外表面粗加工→钻深孔→锥孔次加工→外表面精加工→锥孔精加工

第一方案:

在锥孔粗加工时,由于要用已精加工过的外圆表面作基准面,会破坏外圆表面的精度和粗糙度,所以此方案不宜采用。

第二方案:

在精加工外圆表面时,还要再插上锥堵,这样会破坏锥孔精度。

另外,在加工锥孔时不可避免的会有加工误差(锥堵本身误差等就会造成外圆表面和内锥孔的不同轴,故此方案也不宜采用)

第三方案:

在锥孔精加工时,虽然也要用已精加工过的外圆表面作为精基准面;但由于锥面精加工的加工余量已很小,磨削力不大:

同时锥孔的精加工已处于轴加工的最终阶段,对外圆表面的精度影响不大;加上这一方案的加工工序,可采用外圆表面和锥孔互为基准,交替使用,能逐步提高同轴度。

经过上述比较可知像主轴这类的轴件加工顺序,以第三方案为佳

工序的确定要按加工顺序进行,应当掌握两个原则:

1)工序中的定位基准面要安排在该工序之前加工。

2)对个表面的加工要粗、精分开,先粗后精,多次加工,已逐步提高其精度和粗糙度。

主要表面的精加工应安排在最后。

为了改善金属组织和加工性能而安排的热处理工序,如退火、正火等,一般应安排在机械加工之前。

为了提高零件的机械性能和消除内应力而安排的热处理工序,如调质、时效处理等,一般应安排在粗加工之后,精加工之前。

六、工艺路线

该主轴零件结构较为复杂,其中涉及到外圆、端面、孔、锥孔、花键、键槽等加工,考虑加工的方便与精确度等因素,制定出加工工艺过程卡片:

图1-3

机械加工工艺卡

产品名称

图 号

1-1

零件名称

机床主轴

共页

第页

毛坯种类

圆钢

材料牌号

40Cr

毛坯尺寸

如图1-1

序号

工种

工步

工序内容

设备

工 具

夹具

刃具

量具

1

下料

¢180mm×700mm

2

锻造

如图1-3所示

锻造设备

3

三爪自定心卡盘夹持工件毛坯外圆

车床

三爪卡盘

4

车

1

车两头端面,保证总长710mm

C6140

2

钻两端中心孔

中心钻

¢2mm3

用尾座顶尖顶住中心孔

3

粗车¢90mm外圆至¢94.4mm,长670mm

4

粗车¢80mm外圆至¢84.4mm,长610mm

5

粗车¢75mm外圆至¢79.4mm,长529mm

6

粗车¢70mm外圆至¢74.4mm,长166mm

7

粗车¢65mm外圆至¢69.4mm,长mm

8

粗车¢180mm外圆至¢184.8mm长40mm

5

钻深孔

深孔钻床

两端支承轴颈

6

车小端锥孔

卧式车床

两端支承轴颈

7

热处理

调质处理220~240HBS

8

钳工

修研两端中心孔

9

半精车

1

半精车¢90mm外圆至¢94.4mm,长670mm

双顶尖装夹

2

半精车¢80mm外圆至¢80.8mm,长610mm

3

半精车¢75mm外圆至¢75.8mm,长529mm

4

半精车¢70mm外圆至¢70.8mm,长166mm

5

半精车¢65mm外圆至¢60.8mm,长mm

6

半精车¢180mm外圆至¢180.8mm长40mm

10

钻孔

钻大头端面各孔

11

热处理

局部高频淬火(短锥及莫氏5号锥孔)

12

钳工

修研两端锥孔

13

精车外圆

1

精车¢90mm外圆至¢90.2mm,长670mm

数控车床

锥堵顶尖孔

2

精车¢80mm外圆至¢80.2mm,长610mm

3

精车¢75mm外圆至¢75.2mm,长529mm

4

精车¢70mm外圆至¢70.2mm,长166mm

5

精车¢65mm外圆至¢65.2mm,长mm

6

精车¢180mm外圆至¢180.2mm长40mm

14

洗键槽

立式铣床

15

车螺纹

车一处螺纹(与螺母配车)

卧式车床

锥堵顶尖孔

16

磨削

1

精车¢90mm外圆至¢90.0mm,长670mm

外圆磨床

锥堵顶尖孔

2

精车¢80mm外圆至¢80.0mm,长610mm

3

精车¢75mm外圆至¢75.0mm,长529mm

4

精车¢70mm外圆至¢70.0mm,长166mm

5

精车¢65mm外圆至¢65.0mm,长mm

6

精车¢180mm外圆至¢180.0mm长40mm

7

精磨大端莫氏5号内锥孔(卸堵,涂色法检查接触率≥70%)

17

钳工

端面孔去锐边倒角,去毛刺

18

检验

按图样要求全部检验

专用检具

七、切削速度的计算:

㈠已知毛坯小端长度方向上的加工余量为3.5mm,粗车时分两次加工,ap=1mm;毛坯大端长度方向的加工余量为3.7mm,粗车时一次加工ap=2mm

㈡进给量f,根据《机械加工工艺设计手册》

当刀杆的尺寸为16mm×25mm时,ap为3时,以及工件的直径为400mm时,f=1.0mm/r

㈢计算切削速度

按《机械加工工艺手册》

v=

m/min.当f>0.70时,

其中

=235,Xv=0.15,yv=0.45,m=0.2T=240

1小端面切削速度计算:

vc1=78.528(m/min)

确定机床转速:

n

=

250.089

确定为n

=250(r/min)

2大端面切削速度计算:

vc2=70.773(m/min)

确定机床转速:

n

=

125.218

确定为n

=130(r/min)

⒊.钻中心孔

刀具:

A型中心钻《机械加工工艺手册》

进给量:

f=0.075mm/r,《机械加工工艺设计实用手册》

切削速度v=18m/min

联系实际机床切削速度选取:

n

故实际切削速度:

v=

⒋:

粗车外圆

粗车φ90外圆:

切削深度:

单边余量

;

进给量:

《机械加工工艺手册》:

选f=0.6mm/r;

计算切削速度:

《机械加工工艺手册》:

确定主轴转速:

按机床选取n=270r/min。

粗车φ75外圆:

切削深度:

单边余量ap=9.4mm,共进5刀;

进给量:

《机械加工工艺手册》:

选用f=0.5mm/r;

计算切削速度:

《机械加工工艺手册》:

确定主轴转速:

按机床选取n=280r/min。