茂名职业技术学院D09机械设计班数控加工编程与操作编程考试训练题目.docx

《茂名职业技术学院D09机械设计班数控加工编程与操作编程考试训练题目.docx》由会员分享,可在线阅读,更多相关《茂名职业技术学院D09机械设计班数控加工编程与操作编程考试训练题目.docx(21页珍藏版)》请在冰豆网上搜索。

茂名职业技术学院D09机械设计班数控加工编程与操作编程考试训练题目

编程训练

一、简单编程题目

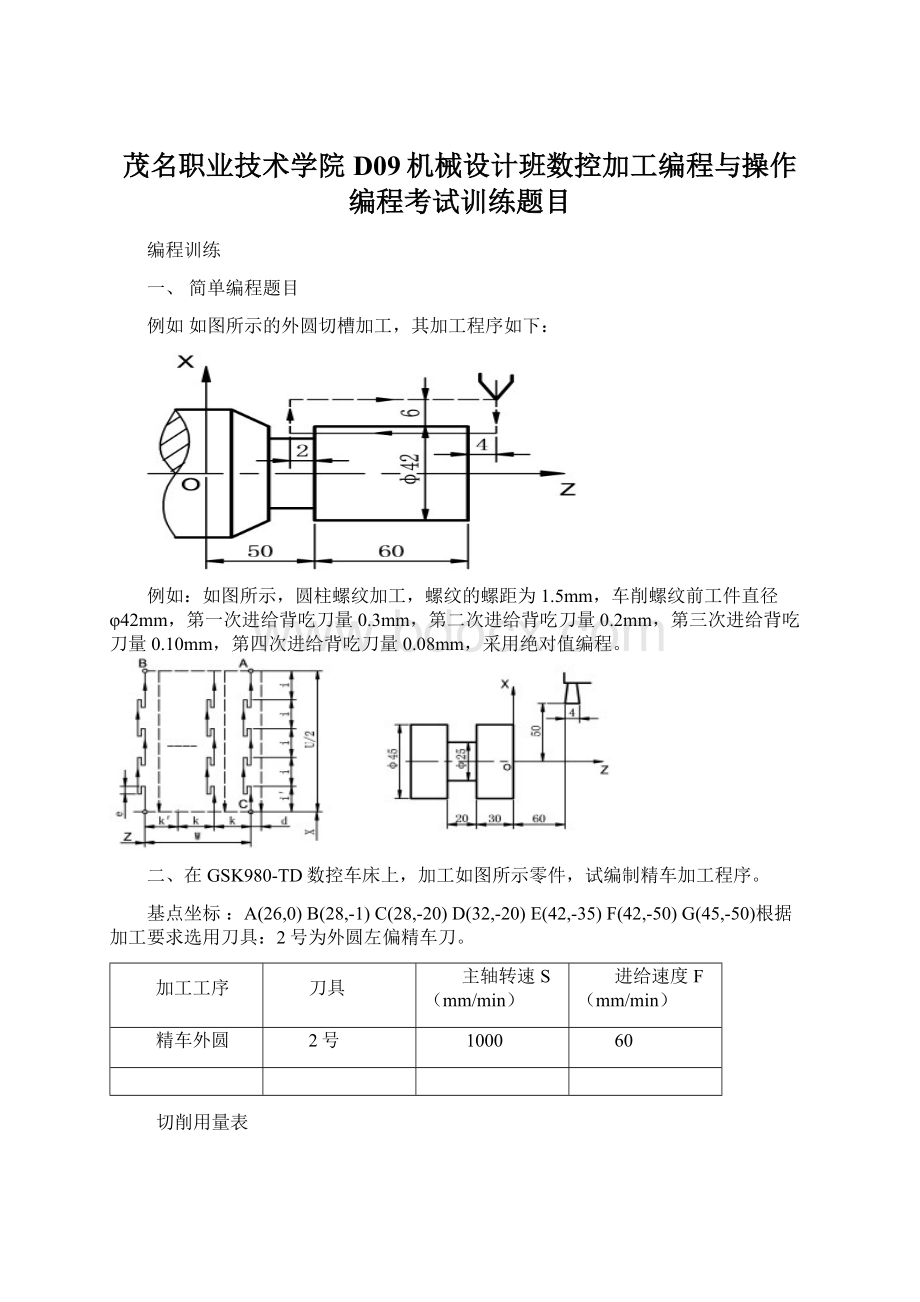

例如如图所示的外圆切槽加工,其加工程序如下:

例如:

如图所示,圆柱螺纹加工,螺纹的螺距为1.5mm,车削螺纹前工件直径φ42mm,第一次进给背吃刀量0.3mm,第二次进给背吃刀量0.2mm,第三次进给背吃刀量0.10mm,第四次进给背吃刀量0.08mm,采用绝对值编程。

二、在GSK980-TD数控车床上,加工如图所示零件,试编制精车加工程序。

基点坐标:

A(26,0)B(28,-1)C(28,-20)D(32,-20)E(42,-35)F(42,-50)G(45,-50)根据加工要求选用刀具:

2号为外圆左偏精车刀。

加工工序

刀具

主轴转速S(mm/min)

进给速度F(mm/min)

精车外圆

2号

1000

60

切削用量表

三、在FANUCO-TD数控车床上加工如图所示零件,试编制其加工程序。

已知条件:

毛坯为

60×95的棒料,材料为45钢。

从右端至左端轴向走刀切削;粗加工每次进给深度2.0mm,进给量为0.25mm/r;精加工余量X向0.4mm,Z向0.1mm;切槽刀刃宽4mm。

加工路线为:

(1)粗车外圆。

从右至左切削外轮廓,采用粗车循环。

(2)精车外圆。

右端倒角→

20mm外圆→倒角→

30mm外圆→倒角→

40mm外圆。

(3)切断。

根据加工要求选用3把刀具:

1号为外圆左偏粗车刀,2号为外圆左偏精车刀,3号为外圆切断刀。

切削用量表

加工工序

刀具

转速指令

进给速度F(mm/r)

粗车外圆

1号

M43

0.15

精车外圆

2号

M44

0.1

切断

3号

M43

0.1

答:

设工件右端面为编程坐标原点。

(毛坯为锻件,余

该零件的加工程序如下:

程序说明

答:

该零件的加工程序如下:

程序说明

O0002;程序号

G50X100.Z50.;

M03S1000;

T0100;

N1;工序

(一)外圆粗切削

G00G99X44.0Z1.0;

G71U2.R1.;外圆粗车循环点

G71P10Q11U1.W0.1F0.15;X向精加工余量为0.5mm,Z向精加工余量0.1mm

N10G0X0;工件轮廓程序起始序号(N10),刀具以G0速度至X0

G01Z0F0.1;进刀至Z0

X20.0K-1.0;切削端面,倒角1×45º

Z-20.0;切削

20外圆,长20mm

X30.0K-1.0;切削端面,倒角1×45º

Z-50.0;切削

30外圆,长50mm

X40K-1.0;切削端面,倒角1×45º

Z-84.0;切削

40外圆,长84mm

N11G01X43.0;工件轮廓程序结束序号(N11)

G00X100.Z50.T0100;X轴、Z轴回换刀点

T0202;

M03S500;

N2;工序

(二)外圆精车

G00X44.0Z1.0;外圆精车循环点

G70P10Q11;精车外圆指令,执行N10至N11程序段

G00X100.Z50.T0200;刀具回换刀点

T0303;

M03S300;

N3;工序(三)切断

G0X42.0Z-84.0;切断刀循环点

G01X-1.;切断

G04X2;

G01X45.F0.1;

G00X100.Z50.T0300;X轴、Z轴回换刀点

M30;程序结束

四、在FANUCO-TD数控车床上加工如图所示零件,试编制其加工程序。

已知条件:

毛坯为

85×250的棒料,毛坯为锻件。

从右端至左端轴向走刀切削;粗加工每次进给深度2.0mm,进给量为0.2mm/r;精加工余量X向0.4mm,Z向0.1mm;切槽刀刃宽2mm。

加工路线为:

(1)粗车外圆。

从右至左切削外轮廓,采用粗车循环。

(3)精车外圆。

(3)切槽。

(4)车螺纹。

根据加工要求选用3把刀具:

1号外圆左偏粗车刀,2号为2mm外圆切槽刀,3号螺纹车刀。

切削用量表

加工工序

刀具

主轴转速S(mm/min)

进给速度F(mm/r)

粗车外圆

1号

1000

0.2

精车外圆

1号

500

0.1

切槽

2号

300

0.15

车螺纹

3号

300

0.15

O0088

G50X200Z350T0101建立工件坐标系

M03S1000

G00X60Z2

G73U9.5W0R4外轮廓固定循环

G73P10Q20U0.4W0.1F0.2

N10G00X41.9Z2M08

G01X47.9Z-2F0.1S500

Z-60

X50

X62W-60

Z-130

X80

W-20

G02w-60I63.25K-30

G01Z-220

N20X85

G00X200Z350

T0202换2mm外圆切槽刀

M03S300

G00X51Z-62

G01X45F0.15

G00X51

X200Z350

T0303换螺纹刀

G00Z2X52

G76P01260Q0.1R0.1复合螺纹切削循环

G76X46.038Z-60P1.299Q0.8F1.5

G00X200Z350

M30程序结束

五、在FANUCO-TD数控车床上加工如图所示零件,试编制其加工程序。

已知条件:

毛坯为

60×95的棒料,材料为45钢。

从右端至左端轴向走刀切削;粗加工每次进给深度2.0mm,进给量为0.25mm/r;精加工余量X向0.4mm,Z向0.1mm;切槽刀刃宽4mm。

加工路线为:

(1)车端面。

(2)粗车外圆。

从右至左切削外轮廓,采用粗车循环。

(3)精车外圆。

右端R10圆弧→

30mm外圆→R3圆角→

40mm外圆→

60mm外圆。

(4)切槽。

根据加工要求选用4把刀具:

1号45º端面车刀,2号为外圆左偏粗车刀,3号为外圆左偏精车刀,4号为外圆切槽刀。

切削用量表

加工工序

刀具

转速指令

进给速度F(mm/r)

车端面

1号

M43

0.1

粗车外圆

2号

M43

0.25

精车外圆

3号

M44

0.1

切槽

4号

M42

0.05

答:

该零件的加工程序如下:

程序说明

O0003;

G50X100.Z50.;

M42;

M03;

T0100;

N1;工序

(一)端面车削

G00G99X62.0Z1.5;

G01X0F0.1;

G00X62.0Z1.5;

Z0;

G01X0F0.1;

G00X100.Z50.;

T0202;

N2;工序

(二)外圆粗加工

G00G99X67.0Z1.0;

G71U2.R1.;刀具定位至粗车循环点

G71P10Q11U1.W0.1F0.25;

N10G00X0;

G01Z0F0.1;

G03X20.0Z-10.0R10.0;

G01Z-15.0;

X30.0;

Z-46.0R3.0;

X40.0;

Z-66.0;

X61.0;

N11G01G40X65.0;

G00X100.Z50.T0200;

T0303;

M44;

N03;工序(三)外圆精加工

G00G99X67.0Z1.0;刀具定位至精车循环点

G70P10Q11;

G00X100.Z50.T0300;

T0404;

M42;

N4;工序(四)切槽加工

G00G99X31.0Z-29.0;

G01X26.0F0.05;进刀时进给量为0.05mm/r

G04X2;

G01X62.0F0.2;退刀时进给量为0.2mm/r

G00Z-33.0;

G01X26.0F0.05;

G04X2;

G01X62.0F0.2;

G00Z-34.0;

G01X26.0F0.05;

G04X2;

G01X62.0F0.2;

G00X100.Z50.T0400;

M30;程序结束

六、用华中世纪星HNC-22M数控系统,考虑刀具半径补偿,编制如图所示零件的加工程序。

已知条件:

要求加工80×80外形及

40圆槽。

工件材料为YL12。

工艺分析:

根据图样分析所选机床能够满足精度要求,分粗精两次加工,使用了子程序,编写加工程序。

具体工艺见表4-1。

表4-1数控铣床加工工序卡

工步号

加工

内容

刀

具

号

刀具名称

刀具

规格

(mm)

补

偿

号

补偿值(mm)

主轴

转速

(r/min)

进给

速度

(mm/min)

切削

深度

(mm)

加工

余量

(mm)

1

粗铣外形

1

高速钢键槽铣刀

20

D1

15

1000

300

9.8

9.8

D2

10.2

2

精铣外形

1

高速钢键槽铣刀

20

D3

10

1000

300

0.2

0.2

3

粗铣

40槽

1

高速钢键槽铣刀

20

D2

10.2

1000

300

4.8

19.8

4

精铣

40槽

1

高速钢键槽铣刀

20

D3

10

1000

300

0.2

0.2

答:

该零件的加工程序如下:

主程序:

%0001;

N100G21;

N102G0G17G40G49G80G90;

N106G0G90G54X-65.Y35.S1000M3;

Z50.;

Z5.;

G1Z-9.8F500;

D1M98P2;

D2M98P2;

G1Z-10.F500;

D1M98P2;

D3M98P2;

G0Z50.;

G0X0.Y0.;

Z5.;

G1Z-4.8F100;

D2M98P3;

G1Z-5.F100;

D3M98P3;

G0Z50.M9;

M5;

G91G28Z0.;

G28X0.Y0.;

M30;

铣外形子程序:

%0002;

G41X-60.Y15.F300;

G3X-40.Y35.R20.;

G2X-35.Y40.R5.;

G1X35.;

G2X40.Y35.R5.;

G1Y-35.;

G2X35.Y-40.R5.;

G1X-35.;

G2X-40.Y-35.R5.;

G1Y35.;

G3X-60.Y55.R20.;

G1G40X-65.Y35.;

M99;

铣槽子程序:

%0003;

G41X19.988F300;

G3X19.988I-19.988J0;

G40X0.;

M99;

七、用华中世纪星HNC-22M数控系统,考虑刀具半径补偿,编制如图所示零件的加工程序。

已知条件:

要求建立工件坐标系,按逆时针方向加工路径进行加工。

设加工开始时刀具距离工件上表面30mm,切削深度为8mm。

答案:

%0898

G00G54X-20Y0Z30

M03S1000

G01Z-8F100

G42X0Y7H01刀具半径补偿

X76

G02X94Y25R18R18圆弧

G01Y95

X89.812

G02X42.188R36R36圆弧

G01X24

G03X6Y77R18R18圆弧

G01Y21

X21Y0

G40Y-5

G00Z30

X0Y0

M30

八、用华中世纪星HNC-22M数控系统,考虑刀具半径补偿,编制如图所示零件的加工程序。

已知条件:

要求建立如图所示的工件坐标系,按箭头所指示的路径进行加工。

设加工开始时刀具距离工件上表面50mm,切削深度为6mm。

答:

该零件的加工程序如下:

•%0038

•G92X−10Y−10Z30

•G90G17

•G42G00X4Y10D01

•Z2M03S900

•G01Z-5F800

•X30

•G03X40Y20I0J10

•G02X30Y30I0J10

•G01X10Y20

•Y5

•G00Z30M05

•G40X−10Y−10

•M02

九、简单编程题目

设刀具起点在原点O→A→B

例:

设刀具起点在A点,A→B→C

G02X80Y20R-40

例:

设刀具起点在A点,A→C

G02X80Y20R40

1.主轴的正反转控制是辅助功能。

2.华中系统数控铣床的编程指令中,G68表示旋转编程。

3.编程时,可采用绝对尺寸,也采用增量尺寸。

4.数控加工程的顺序段号必须顺序排列。

5.螺纹指令G32X26W-30F2是以每分钟2mm的速度加工螺纹。

6.使用对刀点确定加工原点,就需要进行“对刀”,即使“刀位点”与“对刀点”重合。

7.固定循环功能中的K指重复加工次数,一般在增量方式下使用。

8.固定循环只能由G80撤销。

9.FANUC系统中,程序段M98P51002的含义是“将子程序号为5100的子程序连续调用2次”。

10.子程序的编写方式必须是增量方式。

11.刀具远离工件的方向为坐标轴的正方向。

12.恒线速度控制适用于切削工件直径变化较大的零件。

13.G01X28与G01U28等效。

14.G68指令只能在平面中旋转坐标系。

15.使用G71粗加工时,在ns-nf程序段中的F、S、T是相同的。

16.用刀尖点编出的程序在进行倒角、锥面及圆弧切削时,会产生少切或过切现象。

17.快速定位指令G00中,虽然各轴以各自速度移动,却能保证各轴同时到达终点。

18.准备功能G02、G04、G42都是模态指令。

19.孔加工循环与平面选择指令无关,即不管选择哪个平面,孔加工都是在XY平面上定位并在Z轴方向上钻孔。

20.G00功能是以车床设定最大运动速度定位到目标点,其轨迹为一直线。

21.G96功能为主轴恒线速度控制,G97功能为主轴恒转速控制。

22.S1000表示主轴转速为1000r/min。

23.准备功能G42、G41、G40都是模态指令。

24.数控机床通过返回参考点可建立工件坐标系。

25.G00与G01功能是一样的。

26.数控零件加工程序的输入输出必须在MDI(手动数据输入)方式下完成。

27.数控机床的零点只可以设在工件的右端面上。

28.数控车床的机床坐标系和工件坐标系零点重合。

29.数控铣床的刀具补偿功能有刀具位置补偿功能和刀具半径补偿功能。

30.数控机床要完成的任务只是控制机床的进给运动,达到能加工复杂零件的要求。

31.数控铣床的固定循环功能主要是用来加工孔。

32.圆弧插补中,对于整圆,其起点和终点相重合,用R编程无法定义,所以只能用I、J、K编程。

33.确定是用G41还是G42指令进行刀具补偿,主要与刀具前进的走刀方向、加工内表面还是外表面等因素有关。

34.圆弧插补指令(G02、G03)中,I、K地址的值无方向,用绝对值表示。

35.在HCNC(华中数控系统)中,刀具长度补偿可同时施加在多个轴上。

36.数控机床的插补过程,实际上是用微小的直线段来逼近曲线的过程。

37.数控机床采用的是笛卡尔坐标系,各轴的方向是用右手来判定的。

38.数控机床的零点可以设在工件的左端面上。

39具有刀库、刀具交换装置的数控机床称为加工中心。

40.数控机床的参考点是机床上的一个固定位置点。

41.加工左旋螺纹,数控车床主轴必须用反转指令M04。

42.数控加工程的顺序段号必须顺序排列。

43.数控车床传动系统的进给运动有纵向进给运动和横向进给运动。

44.模态的G代码,只限度在被指定的程序段中有效。

45.立铣刀的刀位点是刀具中心线与刀具底面的交点。

46.在数控电火花线切割加工中,工件受到的作用力较大。

47.数控机床在手动和自动运行中一旦发现异常情况,应立即使用紧急停止按纽。

48.顺时针整圆编程的格式是G02X_Y_R_。

49.在HCNC(华中数控系统)中,刀具长度补偿可同时施加在多个轴上。

50.在数控电火花线切割加工中,不使用工作液同样可以加工。

1.车床数控系统中,用那一组指令进行恒线速控制。

A、G00 S_B、G96 S_C、G01 F__D、G98 S_G96

2.程序停止,程序复位到起始位置的指令_________。

A、M00B、M01C、M02D、M30

3.设G01X30Z6执行G90G01Z16后,Z方向实际移动量______。

A、16mmB、22mmC、6mmD、10mm

4.从提高刀具耐用度的角度考虑,螺纹加工应优先选用_________。

A、G32B、G92C、G76D、G85

5.________是为了安全进刀切削而规定的一个平面。

A、初始平面B、R点平面C、孔底平面D、零件表面

6.数控机床的传动系统比通用机床的传动系统_________。

A、复杂B、简单C、复杂程度相同D、一定

7.数控机床的进给运动是由_________完成的。

A、进给伺服系统B、主轴伺服系统C、液压伺服系D、数字伺服系统

8.数控系统的单程序段运行是执行后停止。

A、一个程序段B、全部程序段一次C、部分程序段D、到M00

9.GSK990M数控系统孔加工,G83中P规定在孔底暂停时间,用______表示。

A、整数B、小数C、分数D、指数

10.闭环与半闭环控制系统的区别主要在于_________的位置不同。

A、控制器B、比较器C、反馈元件D、检测元件

11.如果选择了_____平面,孔加工将在上定位,并在Z轴方向上进行孔加工。

A、XY平面B、YZ平面C、XZ平面D、初始平面

12.数控机床在轮廓拐角处产生欠程现象,应采用______方法控制。

A、减速或暂停B、修改坐标点C、提高进给速度D、更换刀具

13.G92X20Y50Z60表示点(20,50,60)为:

_________。

A、程序原点B、程序起点C、机床参考点D、机床原点

14.在圆弧插补指令中,圆心坐标以地址I、K指定,它们分别对应于_____。

A、X、Y轴B、X、Z轴C、Y、Z轴D、U、V轴

15.对于连续铣削轮廓,特别是加工_______时,要注意安排好刀具的切入、切出,要尽量避免交接处重复加工,否则会出现明显的界限痕迹。

A、直线B、圆弧C、直线或圆弧D、平面

16.加工中心刀具与数控铣床刀具的区别在_________。

A、刀柄B、刀具材料C、刀具角度D、拉钉

17.加工中心编程与数控铣床编程的主要区别是_________。

A、指令格式B、换刀程序C、宏程序D、指令功能

18.用FANUCO-TD系统的指令编程,程序段G03X-Z-I-K-;中的G03和I、K表示_________。

A、顺时针圆弧插补,起点相对圆心的位置

B、顺时针圆弧插补,圆心相对终点的位置

C、逆时针圆弧插补,圆心相对终点的位置

D、逆时针圆弧插补,圆心相对起点的位置

19.Z轴方向尺寸相对较小的零件加工,最适合用_________加工。

A、立式加工中心B、卧式加工中心C、卧式数控铣床D、车削加工中心

20.设H01=5mm,则G91G43G01Z-16.0;执行后的实际移动量为________。

A、9mmB、21mmC、16mmD、5mm

21.立式数控铣床的升降台上下运动坐标轴是________。

A、Y轴B、X轴C、Z轴D、A轴

22.设G01X30Z5执行G90G01Z15后,Z方向实际移动量______。

A、10mmB、20mmC、5mmD、15mm

23.主轴反转的命令是_________。

A、M04B、M05C、M06D、M03

24.下列指令是螺纹加工指令的是_________。

A、G95B、G90C、G32D、G73

25.用FANUCO-TD系统的指令编程,程序段G03X-Z-I-K-;中的G03和I、K表示_________。

A、顺时针圆弧插补,起点相对圆心的位置

B、逆时针圆弧插补,圆心相对起点的位置

C、逆时针圆弧插补,圆心的绝对位置

D、顺时针圆弧插补,圆心相对终点的位置

26.设G01X30Z8执行G91G01Z18后,Z方向实际移动量_________。

A、18mmB、26mmC、10mmD、8mm

27.数控零件加工程序的输入必须在_____工作方式下进行。

A、手动B、手动数据输入C、编辑D、自动

28.立式数控铣床的拖板前后运动坐标轴是________。

A、Y轴B、X轴C、Z轴D、A轴

29.用FANUCO-TD系统的指令编程,程序段G02X-Z-I-K-;中的G02和I、K表示_________。

A、顺时针圆弧插补,圆心相对终点的位置

B、逆时针圆弧插补,起点相对圆心的位置

C、逆时针圆弧插补,圆心的绝对位置

D、顺时针圆弧插补,圆心相对起点的位置

30.带刀库、机械手的加工中心一般用________指令来进行选刀。

A、M04B、M09C、M06D、M03

31.通过当前的刀位点来设定加工坐标系的原点,不产生机床运动的指令是_________。

A、G92B、G54C、G56D、G55

32.G96S300表示切削的恒定速度是_________。

A、300r/minB、300m/minC、300mm/minD、300mm/r

33.程序停止,程序复位到起始位置的指令是_________。

A、M00B、M02C、M01D、M30

34.数控铣床在加工过程,NC系统所控制的总是______。

A、零件轮廓的轨迹B、刀具中心的轨迹

C、工件运动的轨迹D、刀具半径的轨迹

35.加工中心用的刀具与数控铣床用的刀具区别是________。

A、刀具材料B、刀具角度C、刀柄D、拉钉

36.数控机床的核心装置是______。

A、机床本体B、数控装置C、输入输出装置D、伺服装置

37.通过当前的刀位点来设定加工坐标系的原点,不产生机床运动的指令是_________。

A、G54B