钻孔潜在失效模式及后果分析31.docx

《钻孔潜在失效模式及后果分析31.docx》由会员分享,可在线阅读,更多相关《钻孔潜在失效模式及后果分析31.docx(53页珍藏版)》请在冰豆网上搜索。

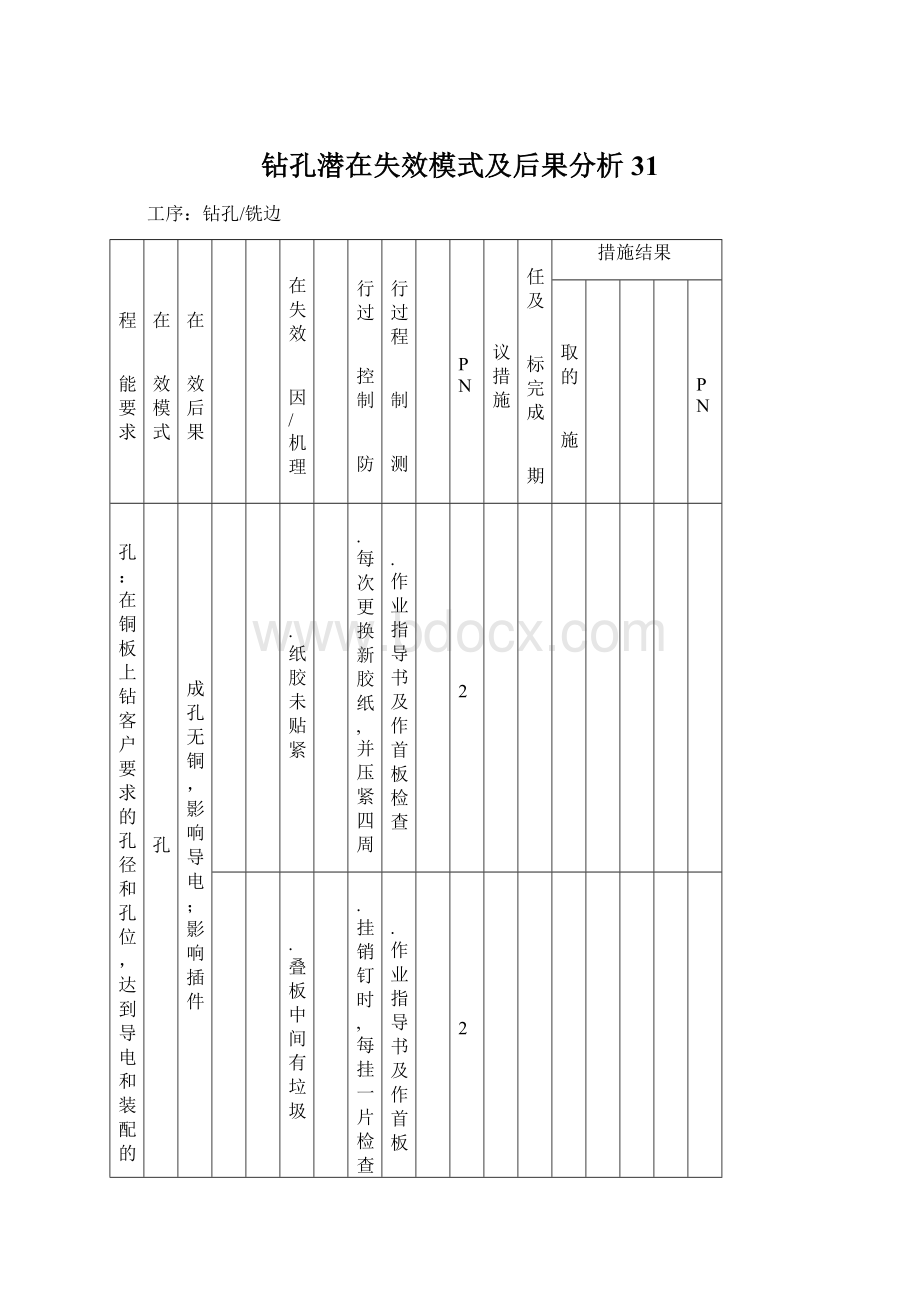

钻孔潜在失效模式及后果分析31

工序:

钻孔/铣边

过程

功能要求

潜在

失效模式

潜在

失效后果

S

C

潜在失效

起因/机理

O

现行过

程控制

预防

现行过程

控制

探测

D

RPN

建议措施

责任及

目标完成

日期

措施结果

采取的

措施

S

O

D

RPN

钻孔:

在铜板上钻客户要求的孔径和孔位,达到导电和装配的作用。

偏孔

造成孔无铜,影响导电;影响插件

8

1.纸胶未贴紧

3

1.每次更换新胶纸,并压紧四周

1.作业指导书及作首板检查

3

72

无

8

2.叠板中间有垃圾

3

2.挂销钉时,每挂一片检查一片,清洁干净。

2.作业指导书及作首板检查

3

72

无

8

3.主轴偏心偏大

3

3.每半年请设备厂商用千分表调校

3.作业指导书及作首板检查

3

72

无

8

4.钻头顶尖角不对

3

4.IQC进料抽检钻头顶角质量

4.作业指导书及作首板检查

3

72

无

8

5.钻头不锋利

4

5.按MAI034维护钻头

5.作业指导书及作首板检查

2

64

无

8

6.机床精度不够,钻Ø0.4㎜以下的都易偏孔

4

6.Ø0.5㎜以下孔外发钻

6.作业指导书及作首板检查

2

64

无

8

7.零点移位

2

7.接着钻孔需先钻一个头检查

7.作业指导书及作首板检查

3

48

无

8

8.铝片不平,有皱折

3

8.选择平整的铝片钻孔

8作业指导书及作首板检查

2

48

无

8

9.压脚有缺口,将铝片刮花

3

9.每周检查压脚,对有缺口的需磨平后再用

9.作业指导书及作首板检查

2

48

无

8

10.在同等转速条件下进刀太快

3

10.钻小过孔时进刀不宜太快

10.作业指导书及作首板检查

2

48

无

8

11.套靶孔的销钉松动

3

11.上、下板动作轻,平衡取板

11.作业指导书及作首板检查

2

48

无

PAGE:

1Of10

过程

功能要求

潜在

失效模式

潜在

失效后果

S

C

潜在失效

起因/机理

O

现行过

程控制

预防

现行过程

控制

探测

D

RPN

建议措施

责任及

目标完成

日期

措施结果

采取的

措施

S

O

D

RPN

钻孔:

在铜板上钻客户要求的孔径和孔位,达到导电和装配的作用。

偏孔

造成孔无铜,影响导电;影响插件

8

12.销钉未放入销钉槽

2

12.贴胶纸时检查板必须平整放入槽内

12.作业指导书及作首板检查

2

32

无

8

13.销钉槽松动移位

2

13.每周检查上销钉槽固定不松动

13.作业指导书及作首板检查

2

32

无

8

14.机床台面不平

2

14.由维修部半年调校一次水平

14.作业指导书及作首板检查

2

32

无

8

15.机床底座不牢,抖动利利害

2

15.主要受力部份压在屋梁柱上

15.作业指导书及作首板检查

2

32

无

8

16.设备故障

2

16.请厂商半年对设备进行一次全检

16.作业指导书及作首板检查

2

32

无

8

17.断钻嘴,露出铝片外压脚压在断钻嘴上

2

17.将露出铝片外的断钻头折平

17.作业指导书及作首板检查

2

32

无

8

18.钻头钻在胶纸上

2

18.贴胶纸时,尽量靠边贴

2、18.作业指导书及作首板检查

2

32

无

8

19Ø2.5㎜以上的孔未分工步钻,造成偏位

2

19..Ø2.5㎜以上的分工步钻孔

19.作业指导书及作首板检查

2

32

无

8

20.套靶孔的销钉不正

2

20.套板的方式重装销钉

20.作业指导书及作首板检查

2

32

无

8

21.靶孔本身偏位

2

21.要求外协层压公司打靶孔尽量打准

21.作业指导书及作首板检查

2

32

无

孔小

不能进行插件

5

1.钻头太旧,翻磨次数太多

4

1.只允许使用磨6以下的钻头

1.作业指导书及作首板检查

3

60

无

5

2.排刀时,放错钻咀

2

2.每排完一种型号的刀具检查无误上机

2.作业指导书及作首板检查

3

30

无

5

3.钻头品质太差,呈小头

3

3.IQC把关钻头质量

3.作业指导书及作首板检查

2

30

无

PAGE:

2Of10

过程

功能要求

潜在

失效模式

潜在

失效后果

S

C

潜在失效

起因/机理

O

现行过

程控制

预防

现行过程

控制

探测

D

RPN

建议措施

责任及

目标完成

日期

措施结果

采取的

措施

S

O

D

RPN

钻孔:

在铜板上钻客户要求的孔径和孔位,达到导电和装配的作用。

孔小

不能进行插件

5

4.板材收缩

2

4.层压后,钻孔前先散焗,再压焗

4作业指导书及作首板检查

3

30

无

5

6.机器取错钻咀

2

5.每半年由厂商调校设备一次

5.作业指导书及作首板检查

2

20

无

孔钻大

造成孔无铜影响装配

8

1.偏心度太大主轴

3

1.每半年由厂商对主轴进行调校

1.作业指导书及作首板检查

3

72

无

8

2.设备故障,取错钻头

2

2.每半年由厂商保养设备,并调校

2.作业指导书及作首板检查

3

48

无

8

3.断钻头

3

3.将断钻头从反面仔细推出钻头残余部份

3.作业指导书及作首板检查

2

48

无

8

4.排刀具时,排错刀

2

4.每排完一次刀,都作检查

4作业指导书及作首板检查

2

32

无

8

5.钻头质量不好,呈大头

2

5.IQC把关钻头的进货质量

5.作业指导书及作首板检查

2

32

无

8

6.切削刃残缺

2

6.按要求使用钻头寿命,IQC把关进货质量

6.作业指导书及作首板检查

2

32

无

8

7.刀数较多时,换错钻头

2

7.每次换钻头,用卡尺或千分尺卡钻头直径

7.作业指导书及作首板检查

2

32

无

8

8.钻带本身错误

2

8.作首板认可

8.作业指导书及作首板检查

2

32

无

8

9.钻两次

2

9.对未钻透的改用手工补钻

9.作业指导书及作首板检查

2

32

无

孔未钻透

影响导电和插件

8

1.钻头断半截未及时发现

3

1.每钻完一轮板用红胶片对底板

1.作业指导书及作首板检查

3

72

无

PAGE:

3Of10

过程

功能要求

潜在

失效模式

潜在

失效后果

S

C

潜在失效

起因/机理

O

现行过

程控制

预防

现行过程

控制

探测

D

RPN

建议措施

责任及

目标完成

日期

措施结果

采取的

措施

S

O

D

RPN

钻孔:

在铜板上钻客户要求的孔径和孔位,达到导电和装配的作用。

孔未钻透

影响导电和插件

8

2.顶尖到胶套的距离不够

4

2.用卡尺测量从顶尖到胶套上表面=22.0

2.作业指导书及作首板检查

2

64

无

8

3.钻头太旧太不锋利

3

3.按要求使用钻头寿命

3.作业指导书及作首板检查

2

48

无

8

4.主轴设置高度不够

2

4.用下垫板垫在台面上,作深度试验

4.作业指导书及作首板检查

2

32

无

8

5.未放下垫板

2

5.放完板,贴胶带时检查

5作业指导书及作首板检查

2

32

无

8

6.设备台面不平

2

6.每半年由厂商调校平台

6.作业指导书及作首板检查

2

32

无

8

7.大钻嘴未补偿

2

7.按要求对Ø3.2㎜以上进行补偿

7.作业指导书及作首板检查

2

32

无

多孔

造成开、短路,影响外观

8

1.钻孔文件错误

3

1.作首板认可

1.作业指导书及作首板检查

2

48

无

8

2.停机又接着开机,未回零位

2

2.每次开机都必须复位后再启动

2.作业指导书及作首板检查

2

32

无

8

3.断钻嘴用手工补钻时,不小心钻一个孔

2

3.有断钻头,先找出漏几个孔,再圈出来

3.作业指导书及作首板检查

2

32

无

8

4.钻机本身出故障

2

4.请厂商进行维修

4作业指导书及作首板检查

2

32

无

少孔

造成开路,严重时报废

8

1.断钻头,只断了半截

3

1.每次钻完孔用红菲林对底板

1.作业指导书及作首板检查

2

48

无

8

2.删重孔时不小心删掉

2

2.作首板认可

2.作业指导书及作首板检查

2

32

无

堵孔

导致沉铜困难,容易造成孔无铜

6

1.叠板太多,发热量太高,排屑困难

3

1.多层板叠板高度不能大于3.6㎜

1.作业指导书及作首板检查

3

54

无

6

2.钻头不锋利

4

2.多层板钻孔每1000孔换钻头

2.作业指导书及作首板检查

2

48

无

6

3.连孔,钻尘吸不起来

4

3.可改为槽孔的改为槽孔

3.作业指导书及作首板检查

2

48

无

PAGE:

4Of10

过程

功能要求

潜在

失效模式

潜在

失效后果

S

C

潜在失效

起因/机理

O

现行过

程控制

预防

现行过程

控制

探测

D

RPN

建议措施

责任及

目标完成

日期

措施结果

采取的

措施

S

O

D

RPN

钻孔:

在铜板上钻客户要求的孔径和孔位,达到导电和装配的作用。

堵孔

导致沉铜困难,容易造成孔无铜

6

4.吸尘口堵,吸风不够大

2

4.每班一次清理吸尘

4.作业指导书及作首板检查

2

24

无

6

5.下垫板钻过第一次,未翻面或没换,又接着钻

2

5.钻第二轮提前将下垫板套好并检查

5.作业指导书及作首板检查

2

24

无

6

6.钻孔深度过深,发热量太大造成排屑困难

2

6.作深度试验,第一面钻入垫板的1/3厚即可

6作业指导书及作首板检查

2

24

无

6

7.钻嘴排屑槽太浅,排屑不畅

2

7.只能使用磨6以下的旧钻头

7作业指导书及作首板检查

2

24

无

6

8.同等钻速下,退刀太快

2

8.钻多层板退刀一般在600-1500

8.作业指导书及作首板检查

2

24

无

板面毛刺

沉铜后界面易断裂,同时也影响曝光

7

1.钻速和进刀太快

3

1.按要求设置钻孔参数

1.作业指导书及作首板检查

2

42

无

7

2.钻头不锋利

3

2.钻多层板采用磨4以下的钻头

2.作业指导书及作首板检查

2

42

无

7

3.未加上垫板铝片

2

3.每次钻,每个头都要求贴上铝片钻孔

3.作业指导书及作首板检查

2

28

无

7

4.贴上垫板不平

2

4.铝片比钻孔板四周约小0.3㎜

4作业指导书及作首板检查

2

28

无

7

5.铝片下面有杂物

2

5.每次贴铝片前先清洁铝片下面

5.作业指导书及作首板检查

2

28

无

7

6.叠板中间有杂物

2

6.每套一片板,都必须将底板擦干净

6.作业指导书及作首板检查

2

28

无

7

7.钻头寿命设置太多

2

7.小孔钻头设置

最多不超过2000孔

7作业指导书及作首板检查

2

28

无

爆孔

严重时报废

7

1.钻头参数设置不对

3

1.按要求设置钻头参数

1.作业指导书及作首板检查

3

63

无

PAGE:

5Of10

过程

功能要求

潜在

失效模式

潜在

失效后果

S

C

潜在失效

起因/机理

O

现行过

程控制

预防

现行过程

控制

探测

D

RPN

建议措施

责任及

目标完成日期

措施结果

采取的

措施

S

O

D

RPN

钻孔:

在铜板上钻客户要求的孔径和孔位,达到导电和装配的作用。

爆孔

严重时报废

7

2.钻头太短

3

2.钻头总长小于37㎜的不能使用

2.作业指导书及作首板检查

2

42

无

7

3.钻嘴套尺寸太短

2

3.钻头顶尖角到钻头套上平面尺寸为22.0㎜

3.作业指导书及作首板检查

3

42

无

7

4.叠板叠得太多

2

4.叠板的总厚度必须比要钻的钻头小

4.作业指导书及作首板检查

2

28

无

7

5.板材层压起泡

2

5.由IQC控制外协层压公司的质量

5.作业指导书及作首板检查

2

28

无

7

6.索咀取钻时,取得太长

2

6.每班一次清洁索咀并调松紧度

6.作业指导书及作首板检查

2

28

无

孔壁粗糙

造成孔内铜层断裂

7

1.钻头不锋利

3

1.小孔径按2000孔的寿命换钻嘴

1.作业指导书及作首板检查

3

63

无

7

2.钻头翻磨次数太多

4

2.旧钻头只允许使用磨6以下的

2.作业指导书及作首板检查

2

56

无

孔壁粗糙

造成孔内铜层断裂

7

3.转速进刀等参数设置不合理

3

3.按要求设置钻嘴参数

3.作业指导书及作首板检查

2

42

无

7

4.吸尘不畅

3

4.每班一次清理吸尘器

4.作业指导书及作首板检查

2

42

无

7

5.钻头钻入下垫板太深,灰尘带入孔壁粘附

3

5.作深度试验下垫板钻入板深1/3左右

5.作业指导书及作首板检查

2

42

无

7

6.钻嘴缺损

2

6.IQC来料进行控制,使用按要求更换

6.作业指导书及作首板检查

2

28

无

7

7.钻头排屑不畅,造成孔壁污染

2

7.磨4以上的钻头不能使用

7.作业指导书及作首板检查

2

28

无

7

8.冷却系统出问题

2

8.每3个月更换冷却液

8.作业指导书及作首板检查

2

28

无

PAGE:

6Of10

过程

功能要求

潜在

失效模式

潜在

失效后果

S

C

潜在失效

起因/机理

O

现行过

程控制

预防

现行过程

控制

探测

D

RPN

建议措施

责任及

目标完成日期

措施结果

采取的

措施

S

O

D

RPN

钻孔:

在铜板上钻客户要求的孔径和孔位,达到导电和装配的作用。

板面氧化

影响外观

4

1.裸手直接接触板面

3

1.戴指手套操作

1.作业指导书及作首板检查

3

36

无

4

2.钻孔房温湿度太高

2

2.控制温度在20-26℃,湿度40-70%

2.作业指导书及作首板检查

2

16

无

板面擦花

影响外观

4

1.取、拿板不正确,拖板,甩板

4

1.带指手套平拿平放

1.作业指导书及作首板检查

3

48

无

4

2.取板、放板不正规,将板放在销钉上挂花

4

2.未钻、已钻的板放在工作台上,不放在钻机内

2.作业指导书及作首板检查

2

32

无

4

3.打磨用砂纸,是目数较小的新砂纸

3

3.钻孔打磨只采用800目的砂纸

3.作业指导书及作首板检查

2

24

无

4

4.套销钉不准,在销钉上擦花

3

4.套板对准销钉

4作业指导书及作首板检查

2

24

无

4

5.索咀挂不紧,掉刀

2

5.每天检查清洁,索咀调校

5.作业指导书及作首板检查

3

24

无

4

6.打孔后打磨底层有杂物

2

6.每次打磨前先清洁台面

6.作业指导书及作首板检查

2

16

无

4

7.压脚有口,在移动过程中刮花

2

7.每15天检查一次用1500#砂纸磨平

7.作业指导书及作首板检查

2

16

无

4

8.铝片下面有硬物

2

8.贴铝片时,先清洁铜面干净

8.作业指导书及作首板检查

2

16

无

孔边毛刺

孔界面易断裂

4

1.下垫板未翻面,铜屑特多

3

1.每次上板注意检查下垫板

1.作业指导书及作首板检查

2

24

无

4

2.打磨方式不正确

3

2.对于毛刺物多的应先用介刀片刮去,再打磨

2.作业指导书及作首板检查

2

24

无

孔烧焦

沉不上铜

8

1.叠板太多

3

1.叠板高度必须是小于4.8㎜

1.作业指导书及作首板检查

2

48

无

PAGE:

7Of10

过程

功能要求

潜在

失效模式

潜在

失效后果

S

C

潜在失效

起因/机理

O

现行过

程控制

预防

现行过程

控制

探测

D

RPN

建议措施

责任及

目标完成日期

措施结果

采取的

措施

S

O

D

RPN

钻孔:

在铜板上钻客户要求的孔径和孔位,达到导电和装配的作用。

孔烧焦

沉不上铜

8

2.钻孔径大的,转速和进刀都太快

2

2.按要求设置钻孔参数

2.作业指导书及作首板检查

2

32

无

8

3.在钻孔过程中掉刀

2

3.每天检查索咀,并调松紧度

3.作业指导书及作首板检查

2

32

无

8

4.刀太短

2

4.钻头长度必须大于37㎜

4.作业指导书及作首板检查

2

32

无

8

5.铣刀太旧

3

5.按要求换铣刀

5.作业指导书及作首板检查

2

30

无

8

6.定位钉太松,偏向一面

3

6.定位钉比孔小0.05-0.1㎜

6.作业指导书及作首板检查

2

30

无

8

7.设备精度不够

2

7.每半年由厂商对设备进行调校

7作业指导书及作首板检查

2

20

无

8

8.铣刀太小

2

8.拿取铣刀同时用卡尺测量直径

8.作业指导书及作首板检查

2

20

无

铣边:

用定位将待加工的PCB定位到工作台面上,准确铣出符合客户要求的外形尺寸

外形尺寸偏小

影响客户装配

6

1.刀具补偿错误

3

1.按文件要求正确补偿

1.作业指导书及作首板检查

3

54

无

6

2.铣刀太大

2

2.装铣刀时,用卡尺测量直径

2.作业指导书及作首板检查

2

24

无

6

3.环境温湿度太大,设备精度偏差太大

2

3.温度20-23℃,湿度45-70%,每半年调校

3.作业指导书及作首板检查

2

24

无

6

4.铣两次

2

4.按参数补偿之后,作首板检测

4.作业指导书及作首板检查

2

24

无

外形尺寸不规则

影响客户装配

6

1.销钉太松

3

1.销钉比定位孔小0.05㎜左右

1作业指导书及作首板检查

2

36

无

6

2.销钉太大

3

2.销钉比定位孔小0.05㎜左右

2.作业指导书及作首板检查

2

36

无

6

3.定位孔有金属,有的套进销钉,有的套不进

3

3.作为销钉的孔,用安装孔来作的,采取塞孔方式进行

3.作业指导书及作首板检查

2

36

无

6

4.文件