齿轮轴在ProENGINEER中的优化设计.docx

《齿轮轴在ProENGINEER中的优化设计.docx》由会员分享,可在线阅读,更多相关《齿轮轴在ProENGINEER中的优化设计.docx(8页珍藏版)》请在冰豆网上搜索。

齿轮轴在ProENGINEER中的优化设计

作者:

史庭足

利用FEA做结构和热力分析,提供了一种在给定工作条件和材料的情况下评估模型应力、应变和热分布的方法。

使用这些分析工具和其他Pro/ENGINEER内置的函数,可以对用户定义的目标进行测量。

通常这一目标和许多设计尺寸直接相联系。

改变这些尺寸的值或者设计变量,自定义的目标也相应改变。

优化设计就是对于用户自定义的设计目标,自动搜寻这些变量的最佳值。

在大多数应用中,规定了一系列的设计约束来指定所允许的设计变量的边界。

一、概述

在Pro/ENGINEER中,优化设计工具通过一系列设计分析迭代来逼近目标,同时满足定义的任一设计限制,它也可以用来测试某一设计对特定约束或者限制的可行性。

在可行性分析中,无需定义目标。

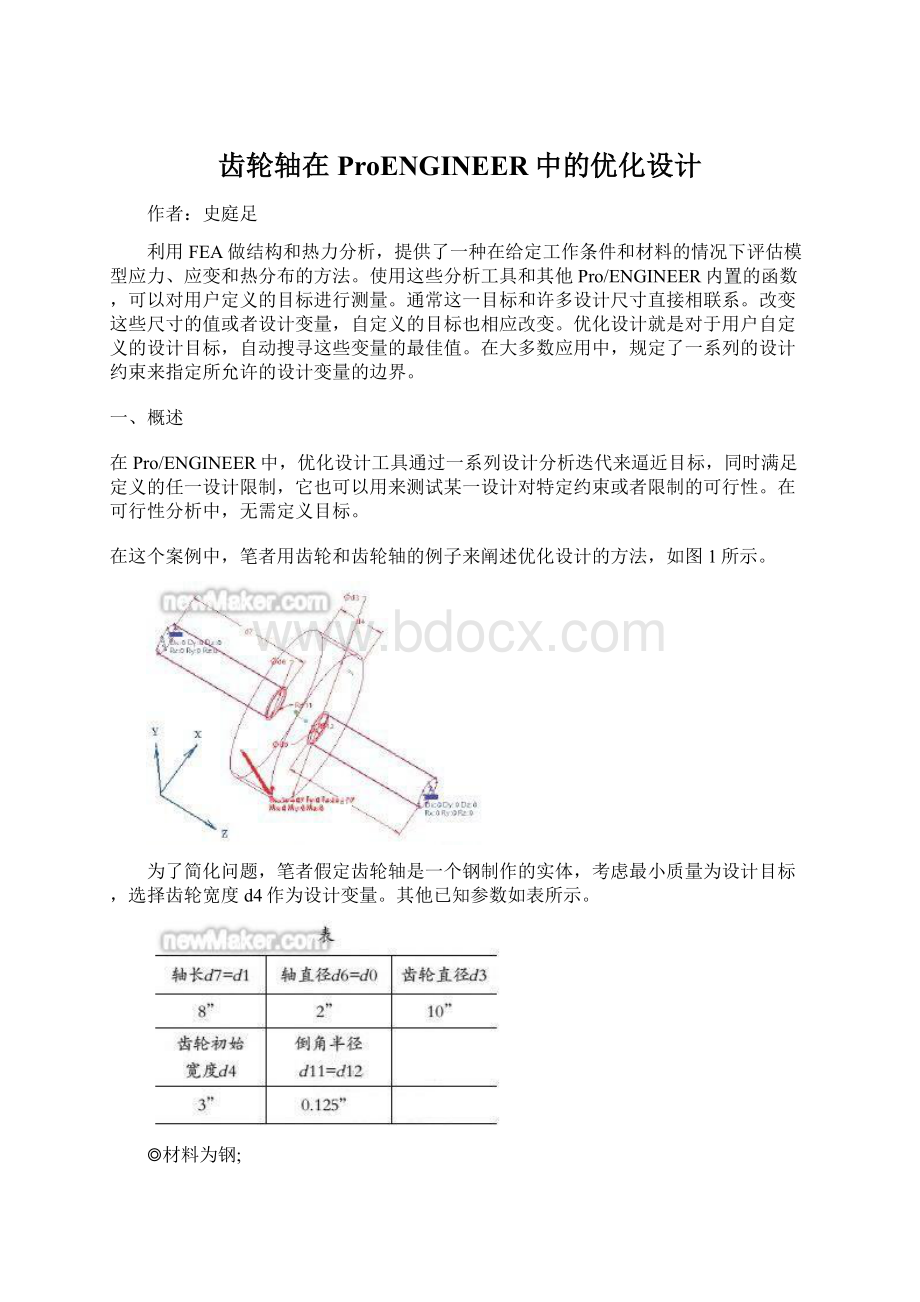

在这个案例中,笔者用齿轮和齿轮轴的例子来阐述优化设计的方法,如图1所示。

为了简化问题,笔者假定齿轮轴是一个钢制作的实体,考虑最小质量为设计目标,选择齿轮宽度d4作为设计变量。

其他已知参数如表所示。

◎材料为钢;

◎尺寸:

d0、d1、d6、d7、d3、d11、d12和整个零件长度不变;

◎零件承受应力不超过:

7x108(lbm/s2in2)

◎零件两端固定;

◎载荷

(磅),作用在齿轮圆柱体外表面。

优化设计获得尺寸d4的最佳值并使部件的重量最小。

二、模型创建

创建几何模型并添加机械性能。

1.创建齿轮——轴的实体模型

在Pro/ENGINEER中,创建模型,因为需要保证轴的长度,同时要调整纬度d4,因此笔者添加一个纬度关系:

d7=l1-d4。

2.启动Pro/ENGINEERMechanica

开始结构设计,在Pro/ENGINEER中,选择“Application”→“Mechanica”,按照Pro/ENGINEER结构分析指南,指派材料,施加约束,施加载荷,并对模型网格化。

为了定位载荷,不要忘记插入平面区域。

最后完成的零件如图2所示。

这时候模型就可准备做最优化设计分析了。

三、灵敏度分析

在机械设计中,各种设计参数与设计目标相互关联的方式不一。

为了探明这些设计变量以何种方式影响设计目标,用灵敏度分析或者灵敏度研究来确定关键参数,以便更好地实施设计最优化问题。

在Pro/ENGINEER中,灵敏度分析包括全局灵敏度分析和局部灵敏度分析。

全局灵敏度分析研究设计参数在其整个可能的取值范围内对设计模型的影响。

局部灵敏度分析着重于一个特定参数的值,分析该参数变化趋势也就是曲线斜率对性能的影响。

1.全局灵敏度分析

全局灵敏度分析按下列步骤进行:

依次选择“Mechanica”→“Analysis”→“MechanicaAnalysis/Studies”。

在“DesignStudyDefinition”对话框中,点击“File”→“NewSensitivityDesignStudy”,选择分析类型“GlobalSensitivity”,打开如图3所示对话框。

键入设计说明(可选),取新的设计分析为“Gear_global”,缺省类型是GlobalSensitivity。

从列表中选择分析项目。

这里选择分析“gear_static”。

在Variables选项卡的右边,点击SelectDimension按钮。

从模型中选择齿轮宽度d4,当前值是3。

设置Start值为0.5,End值为4,在窗口底端,接受默认步长数值为10。

点击“OK”。

图4的分析结果表明,零件总的质量正比于零件总质量。

这样d4的最优值仅仅受设计约束的限制。

另一方面,如图5所示,当p4的值小于0.75时,最大应力急剧增加。

因此可以得出结论,只要保证齿轮宽度参数大于p4,就可以尽可能减少零件总质量,同时对应力没有显著的影响。

2.局部灵敏度分析

局部灵敏度分析步骤如下。

在DesignStudyDefinition对话框中,点击“File”→“NewDesignStudy”,选择分析类型“LocalSensitivity”,打开如图6所示对话框。

键入分析说明(可选)。

从列表中选择分析类型。

选择变量d4,在变量列旁边有一列“Settings”。

其值决定要对哪一点进行敏感性分析。

在本例中,我们分析p4=0.5和p4=3两点的灵敏度。

点击“OK”。

局部灵敏度分析表明,设计参数d4,对整个零件质量有类似的灵敏度,而在两个不同的点:

0.5和3,其应力灵敏度显著不同,如图7和图8所示。

图7局部灵敏度(d4=3)

图8局部灵敏度(d4=0.5)

四、优化分析

1.设计定义

依次选择“Analysis”→“MechanicaAnalysis/Studies”→“File”→“NewOptimizationDesignStudy”,打开如图9所示的对话框。

键入“Gear_Optimization”作为研究项目名。

Type是优化(缺省)。

Goal是最小化总质量。

在Variable区域,点击测量。

从测量列表中选择“max_stress_vm”,并键入上限值7e+08。

在Variable区域,点击

,选择Dimension按钮,添加齿轮宽度。

选择最小值0.5,最大值4。

选择分析“gear_static”,估算应力。

如果没有其他的分析变量,这个是缺省的。

检查Option按钮,设置优化估算为Automatic,收敛和迭代限制设置为缺省值。

在AnalysisandDesignsStudies窗口中,点击“Info”→“CheckModel”,确保模型没有任何问题。

接着,点击“Run”,开始优化。

点击“Info”→“Status”,观察优化过程。

2.优化结果和报告

如同结构分析一样,可以生成优化设计的报告,如图10所示。

报告包括下列结果:

◎最大应力:

7x108(lbm/s2in2)

◎齿轮宽度:

d4=0.53"(初值:

3);

◎目标(最小重量):

28.096磅(优化之前:

80.827磅)。

(end)