取向硅钢调研报告.docx

《取向硅钢调研报告.docx》由会员分享,可在线阅读,更多相关《取向硅钢调研报告.docx(22页珍藏版)》请在冰豆网上搜索。

取向硅钢调研报告

取向硅钢调研报告

简介

取向硅钢主要用于制作变压器铁芯和大发电机的定子铁芯,是电力工业发展最为重要的功能材料之一。

取向硅钢组织以高度趋于(110)[001」位向,即高斯方向的晶粒为主要特征,是唯一经过二次再结晶得到的钢铁制品,其生产工艺复杂、制造技术严格,被誉为钢铁材料中的“艺术品”。

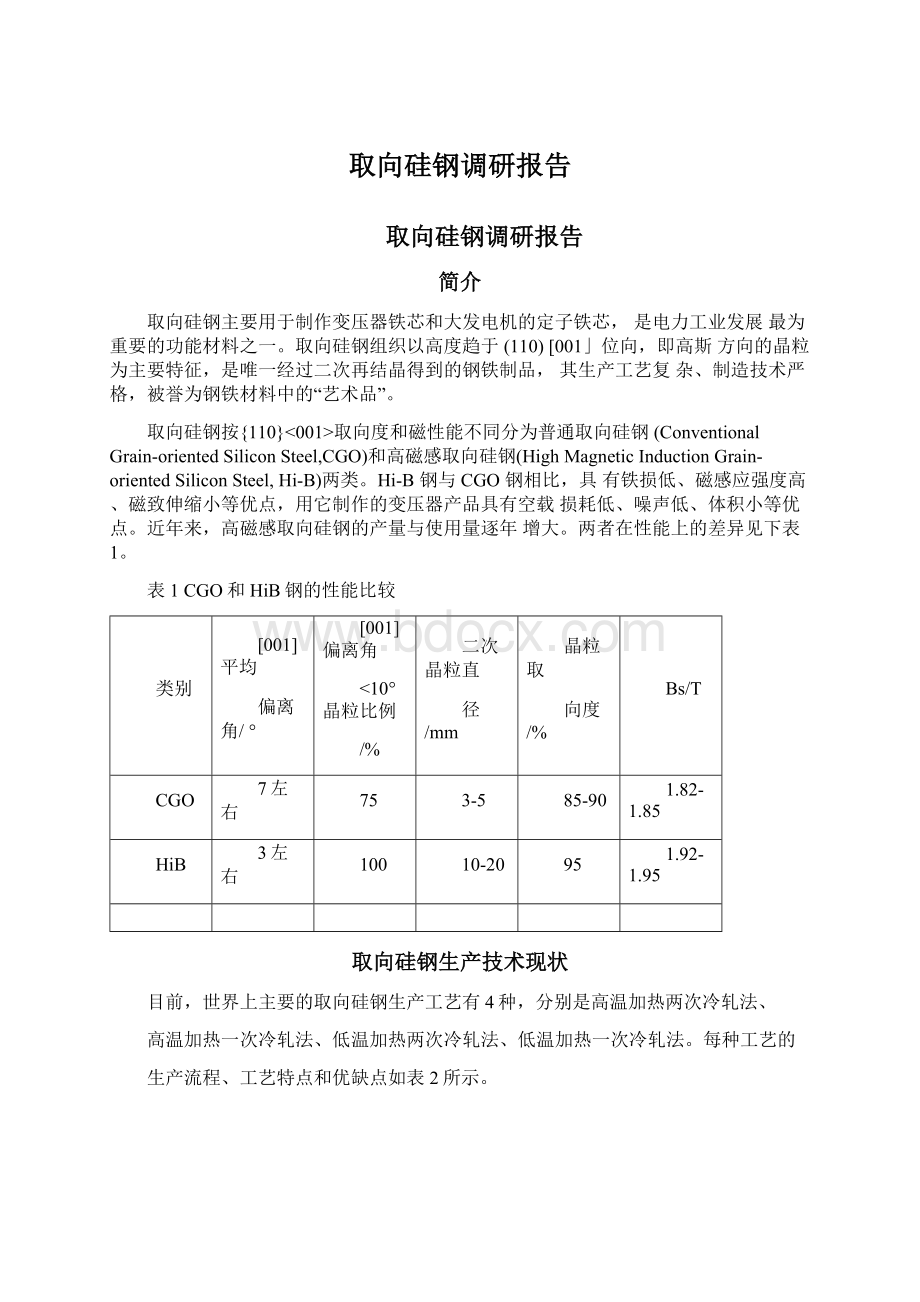

取向硅钢按{110}<001>取向度和磁性能不同分为普通取向硅钢(ConventionalGrain-orientedSiliconSteel,CGO)和高磁感取向硅钢(HighMagneticInductionGrain-orientedSiliconSteel,Hi-B)两类。

Hi-B钢与CGO钢相比,具有铁损低、磁感应强度高、磁致伸缩小等优点,用它制作的变压器产品具有空载损耗低、噪声低、体积小等优点。

近年来,高磁感取向硅钢的产量与使用量逐年增大。

两者在性能上的差异见下表1。

表1CGO和HiB钢的性能比较

类别

[001]平均

偏离角/°

[001]偏离角

<10°晶粒比例

/%

二次晶粒直

径/mm

晶粒取

向度/%

Bs/T

CGO

7左右

75

3-5

85-90

1.82-1.85

HiB

3左右

100

10-20

95

1.92-1.95

取向硅钢生产技术现状

目前,世界上主要的取向硅钢生产工艺有4种,分别是高温加热两次冷轧法、

高温加热一次冷轧法、低温加热两次冷轧法、低温加热一次冷轧法。

每种工艺的

生产流程、工艺特点和优缺点如表2所示。

对岀项目

高温抑热荫次冷轧法

爲温捕热一氏冷轧法

低温加热两次持轧法

昭温加热

-次抄轧11

生产流程

转护+RH

转炉+SH

转炉卡RH

转炉+RH

连铸

连错

铸坯髙覷加热<138010

铸坯高温加热

CL400V)

铸坯低區加热(I260CJ

捋坯低瘟亦热

热轧

攝轧

热亂

X

常化

X

常化

一师轧

—一次冷乳

一空冷轧

中间脱碳退火f剖冷脱礙)

X

中间脱碳退火

(完全脫戰》

X

二枕拎轧

X

二次冷轧

X

成品脱碳退火

成品脱碇退火

低温回境退火

成品歸碳退火

X

X

X

矗啟临0+烘于

涂敕H&)*烘干

涂敷H曲+烘干

勒趺炉或坏形炉高箍退火

罩式炉或环形炉高溫退火

翠式护或坏刑护高温退火

罩式炉或环形炉髙温!

退火

平整拉伸退火

平整拉忡退吹

平搭拉伸退火

平整拉仲退火

涂貌絶塚涂层

涂敷魏缘涂层

涂数絶缘涂层

葆數绝镰涂层

激光劇痕

工艺特点

抑制剂血S

抑制剂UnS+AlN

押制剂CuS+AlN

抑制剖

髙温血热

髙温加描+常化

低温加热

低温加热+常化

二次冷轧

一次冷*1

二次密轧

一次冷轧

成品厚疫脱礁

成品厚度脱碇

无需成品卑度膛破

成品厚度脱碗十濛氮

优缺点

冶炼容易

冶炼难度大

冶陈难度不大

治炼难度大

热札难度大,柞业率和成対率低,熱轧扳製边严磴.能耗?

5*需要专用热轧加鶴炉

穗轧难麼大*作业率和成材率低,热轧板裂边严筮.能耗商,需娶专用热轧加热护

热乳容晶,作业率科成材辭离,能耗低*不需要专用斟轧加热炉

热轧容易'作业率和舷材舉鬲,能耗低,不蒔耍专用热軋加热炉

冷轧容剔断带

冷轧容扁斷带

拎妊断带囁少

挣轧斷带罐少

脱後退火效率高「工艺简单

脱戰退火效率较奇”工莒垃简草

中间厚度脱碟退火,脱濮效車低.工艺较折单

脱碳退火效率较蔦,脱礁工艺貞杂,增加渗観

工序,瀋更工艺夏栾

高湛退火工艺简单

髙蛊退火工艺简单

奇覘退火工艺复杂

髙温退火工莒复杂

夷面颅理卷易控制

我面质童校睛挖制

表面质肾凰旳控制

农面质量建押制

产品雄性能:

CGO产晶]性能最羞

产品礪性能!

Hi41产品.性能吁

产品磴性膛江GO产品,性能较好

产品建性能匸Hi-R产品.件堆好,也可且主产CH)产品

生产成本高

生产成平最光

生产成本低

生产成丰昴瓶

技术难度:

:

a简单

技术施懂;难度丈

技术难度;较难

技术难度:

难度疑大

产品盘争万:

最弱

产品竞爭力:

强

产品竟争力:

较强

产品竞争办

掘强

目前全世界仅有约16家企业可以生产取向硅钢。

主要企业有:

日本的新日铁和JFE、韩国的浦项、美国的AK和AlleghenyLudlum、俄罗斯的新利佩茨克(简称NLMK)、德国及在法国的蒂森克虏伯、英国的CogentPowe、巴西的Acestita、波兰的StalproduktS.A.、阿赛诺米塔尔收购的捷克ValcovnyPlechuA.S.、中国的武钢、宝钢等。

目前取向硅钢最先进的生产厂为新日铁,主要生产HiB取向硅钢;

韩国浦项主要是仿照日本新日铁低温渗氮工艺,全部产品采用低温加热一次

冷轧工艺生产,而且绝大部分产品为HiB;

德国蒂森克虏伯开发了以Cu2S+AIN为主,并以MnS+Sn为辅作为抑制剂的低温加热一次冷轧法,生产HiB取向硅钢。

其工艺特点是高温常化+—次大压下率冷轧工艺,并采取冷轧时效处理。

俄罗斯采用低温加热两次冷轧法主要生产CGO,采用AIN+Cu2S为抑制剂,其特点是Cu含量(约0.50%)和Mn含量(约0.20)较高,虽然采用AIN为抑制剂,但不需要常化处理,仍采用二次冷轧法,中间退火即将C脱到30ppm以下。

国内目前只有武钢、宝钢够批量稳定生产普通取向硅钢和高温加热HiB取向

硅钢。

取向硅钢发展趋势及新工艺

目前取向硅钢主要向高效、节能及低成本这几个方面发展:

1.超低铁损取向硅钢

(1)细化磁畴

硅钢片的铁损由磁滞损耗和涡流损耗组成,涡流损耗又分为经典涡流损耗和反常涡流损耗。

在工频下,反常涡流损耗约占铁损的50%。

反常涡流损耗是以磁畴壁的移动为基础的涡流损失,与磁畴壁的移动速率成正比,而畴壁的移动速率与移动距离成正比,因此磁畴宽度越大,涡流损失越大。

磁畴细化技术就是通过减小取向硅钢主畴宽度来降低其涡流损耗的物理方法。

目前用来细化磁畴的方法主要为激光刻痕法。

激光刻痕法是用照射能量为几个毫焦的半宽脉冲式或连续式激光束以点状或线状沿与轧向垂直的方向以大约5mm的间距照射在带有绝缘膜的成品钢带表面。

激光束的热量在钢板的表面之下产生弹性-塑性形变区域。

磁畴是通过在弹塑性形变区产生的压应力和刻痕间的张应力来细化的。

(2)提高Si含量

Si含量升高会使电阻率升高,进而铁损会降低,然而Si含量增高会使冷加

工性变坏,因此通过提高Si含量来降低铁损程度有限。

(3)减薄厚度

板越薄,叠片系数越低,涡流损耗越小;板越薄,所制成薄板内晶粒的[001]轴与轧向之间的偏离角越小,因而磁感越高。

取向硅钢厚度规格的发展历史是由0.35mm—0.30mm—0.27mm^0.23mm—0.20mm^0.15mm发展,目前,0.20mm厚取向硅钢薄带是应用在400Hz磁场下的一种软磁材料,它具有磁感应强度高、铁损低等特性,是用于军工雷达变压器的理想铁芯材料。

(4)沉积应力涂层

其机制是硅钢片经过高温退火处理后,由于涂层与硅钢片的热膨胀系数差别较大,在冷却时两者收缩率不同,涂层收缩相对较小而使硅钢片基体受到一定的拉力,从而可降低硅钢片单位质量铁损。

另外,在取向硅钢表面利用溶胶凝胶技术制备氧化铝薄膜,可以使铁损降低。

2.短流程生产工艺

(1)薄板坯连铸连轧工艺

与传统板坯流程相比,薄板坯连铸连轧省略了初轧工艺,铸坯厚度(<100mm)远小于传统连铸坯厚度(200~300mm)薄板坯经均热炉加热后无需粗轧,直接轧制成2.0~3.0mm厚度的热轧带卷。

同时薄板坯流程生产的热轧带卷厚度可以减到小于1.2mm,有利于实现一次冷轧工艺生产取向硅钢。

薄板坯连铸连轧流程的抑制剂类型为固有+后添加抑制剂,在初次再结晶和脱碳退火过程后,以相对较高温度用NH3进行渗氮处理,直接形成AlN沉淀。

薄板坯连铸连轧工艺板坯加热温度低、时间短,可避免传统工艺的铸坯高温加热所带来的麻烦并省去保温炉,在很大程度上减少工艺过程,大大降低生产成本。

(2)连续退火取代罩式退火用连续退火炉取代罩式退火炉完成二次再结晶和净化钢中的抑制剂已经成为生产高端取向电工钢的重要方法。

这种退火工艺仅需几分钟,而非几天,大大缩短了退火时间。

高温连续退火不仅产量高,而且可以节能20%以上。

3.含6.5%Si的取向硅钢

目前世界范围内,大批量生产的硅钢片中硅质量分数大都控制在4%以内。

当硅钢片中硅质量分数达到6.5%时,磁致伸缩系数趋于零,电阻率增大,涡流损失减小,从而在较高频率下表现出优良的磁性。

所以,6.5%高Si硅钢片是制

作低噪音、低铁损的理想铁芯材料。

然而,由于Si的含量过高,钢成形性变差,

易开裂,因此高硅钢的制备工艺的研制工作受到了广泛的研究和关注。

4.异步轧制生产取向硅钢

减薄取向硅钢片厚度可以大幅度降低铁损,提高其综合性能。

常规生产工艺中,当钢板减薄时,由于表面能对二次晶粒长大的驱动力的作用增大,同时抑制剂

在高温退火时分解和扩散加剧,二次再结晶发生时抑制剂的数量和分布状态欠缺,导致其抑制能力下降,二次再结晶不易完善,磁性和稳定性极差,因此必须采用加强抑制初次晶粒长大能力等有效措施才能发展完善的二次再结晶。

异步轧制是2个工作辊圆周速度不等使轧制变形区产生一种搓轧变形的轧制技术,具有轧薄能力强、轧制压力低、轧制精度高等特点,可用于超薄取向硅钢的生产(<0.1mm)。

5.双取向硅钢

与一般取向硅钢沿轧向的单一易磁化方向不同,双取向硅钢存在2个相互垂直的易磁化方向,在纵、横两方向的磁感最高,因此可以显著提高硅钢片的磁性能。

双取向硅钢由{100}〈001〉立方织构构成,在{100}晶面上有双倍于取向硅钢{110}面的最易磁化方向即〈001〉。

此外,具有强旋转立方织构{100}〈011〉的硅钢板,同样也能达到双取向硅钢的效果。

与取向硅钢一样,双取向硅钢也需要通过二次

再结晶获得准确集中的立方织构。

6.无抑制剂生产取向硅钢

无抑制剂生产取向硅钢技术采用低温板坯加热,无需高温加热设备,加热时产生的氧化铁皮少,成材率高,能耗低,降低了成本,并可获得理想的磁性能。

目前,主要有以下2种无抑制剂生产取向硅钢工艺:

(1)利用表面能的方法。

以表面能为驱动力,有意识地使{110}面优先长大,必要条件是板厚很薄,如0.15mm以下,以至于可采用50%〜75%的第三次冷轧的技术,之后在一定咼温区域、非氧化性保护气氛或真空中进行最终咼温退火。

(2)高洁净度钢生产取向硅钢。

高斯方位晶粒二次再结晶的本质要素是:

一次再结晶组织中的高能晶界的分布状态;抑制剂的作用是使高能晶界与其他晶界产生移动速度差,使得二次再结晶成为可能。

但是钢中存在不纯元素时,在晶界上特别是在高能晶界上容易产生偏析。

当不纯元素含量多时,高能晶界与其他晶界几乎没有移动速度差,钢的洁净度越高,在结晶晶界上析出物和不纯元素越少,高能

晶界构造中原有的移动速度差潜在性越强,从而使得高斯方位晶粒二次再结晶成为可能。

取向硅钢全流程工艺研究

取向硅钢加工流程的核心是形成强及准的Goss织构,最主要的技术手段是成分控制、组织控制、抑制剂控制及织构控制。

抑制剂控制

1.简介

抑制剂在取向硅钢生产中的作用极为关键。

为使成品获得单一高斯织构并具

有优良的磁性能,通常采用细小弥散的第二相质点及单元素溶质为抑制剂,通过

钉扎作用与晶界偏聚作用,在脱碳退火和最终高温退火升温阶段二次再结晶开始前,保持初次再结晶晶粒细小,并在高温退火的初期(900-1100C)使具有

{110}<001>位向的初次晶粒(二次晶核)能吞并周围其它初次晶粒,发生二次再结晶而异常长大,再随着温度的升高,抑制剂粒子出现粗化或者溶解,然后在还原性气氛下其中S、N依靠硅酸镁玻璃膜而脱掉。

抑制相本身对磁性有害,还可能抑制二次再结晶晶粒的长大,因此,抑制相需要满足以下两个条件:

1)细小均匀弥散分布或富集在晶界;2)所选抑制剂应为亚稳态,在高温退火阶段,随着温度的升高,应粗化分解,最终在1180-1200C纯干H2气氛下去除对磁性有害的S和N等元素。

取向硅钢中的主要抑制剂有化合物MnS、Cu2S、AlN、MnSe、MnTe等,单元素B、N、S、SeTe、Sb等。

不同牌号钢的取向硅钢因成分不同抑制剂的类型也不同,如CGO钢中抑制剂以MnS或MnSe为主,Hi-B钢中以AlN+MnS为主要抑制剂,低温硅钢抑制剂以MnS,Cu2S,£-Cu为主,各钢种中均存在Si3N4和铁的碳、氮化物等。

主要化合物抑制剂的有关工艺及特征参数如下表:

净化气

类别

元素含量/%

固溶

温度

/C

析出

抑制剂形貌及尺寸

抑制剂粗化温

度/C

氛及净

化温度

/C

备注

Mn/S=3比较好

热轧和随后冷却阶

CGO:

0.05-0.10Mn

段;

球形;

干H2;

MnS

0.02-0.03S

1320

1200C开始析出,

有效尺寸:

20-70nm

1150C左右

>1200

HiB:

0.06-0.12Mn

1100-1150C最快,

0.02-0.03S

950C基本停止

三种形态:

1.AIN质点具有独特的析出

A类:

细针状;<10nm;热

方向性,能使最终的Goss

CGO:

0.01-0.015AI

常化冷却阶段析出;

轧后卷取时析出;

干H2;

织构具有更加准确的位向;

AIN

0.004-0.006N

1280

900C左右为析出峰

B类:

细小盘状;20-50nm;

1070C左右

1150-120

2.AlN若作为固有抑制剂,其

HiB:

0.02-0.03Al

值,空冷到900C然

常化冷却阶段析出;

0

元素含量需要严格控制,因

0.006-0.010N

后淬在100C水中

(有效抑制剂)

为含量的波动会很大程度影

C类:

粗大块状;

响后续的热处理工艺;

100-200nm;热轧时

3.HiB钢的主抑制剂

高温析出物

全流程析出,热轧、

1.对于含Cu为主抑制剂时,

CU2S

冷轧、脱碳过程都会

球形;10-50nm

可省去常化过程

0.2Cu左右

1250

析出;

干H2;

2.Cu2S可作为CGO钢的主抑

Cui$S

主要在热轧阶段析

1180-120

制剂或HiB钢的辅助抑制剂

、?

-Cu

出,1000C析出峰

30-50nm

0

3.Cu1.8S?

-Cu等只能作为

等

值,沿原来的Y相界

辅助抑制剂

析出

MnTe

0.04-0.15Mn

1150-

热轧及随后急冷

球形;80-100nm

干H2;

0.035-0.08Te

1200

1150

MnSe

0.045-0.07Mn

1360

常化

干H2;

0.02-0.08Se

1150

辅助抑制剂元素如下表:

类别

作用

B

1.热轧时可优先形成抑制剂BN,若以BN为主要抑制剂,热轧终轧温度应高于950C,然后快冷

2.晶界偏聚元素,沿晶界偏聚可加强抑制力

Cr

1.提高电阻率,改变力学性能,添加0.05-0.15%的Cr可以改善底层质量

2.添加0.03-0.07%的Cr可使热轧钢板的显微组织均匀化、并补偿脱碳退火过程碳的减少从而使初次再结晶的显微组织均匀化

3.Cr含量过高会影响脱碳效果

4.研究表明,对于Als0.018-0.031%的取向硅钢,加入

0.08-0.11%的Cr和0.08-0.10%Cu,二次结晶完善

1.张颖等的研究表明,Nb(C,N)析出颗粒均匀细小、粗化速率小,抑制作用更强,可提高取向硅钢的性能

Nb

2.钢中的Nb通过形成NbC和NbN等析出物易在晶界偏聚,使热轧板再结晶组织细化,改善脱碳退火板的晶粒分布和集合组织,在最终高温退火过程中起到抑制正常晶粒长大的作用。

3.采用Nb(C,N)作抑制剂比采用MnS、AIN获得的钢具有更高体积分数的热轧高斯织构和最低的铁损;NbN分解温度约为1030C,比AIN低

Sn、Sb

1.Sn可在卷取和常化后沿晶界析出,使常化时y相分布更均匀,常化后铁素体相更均匀和细小,冷轧时形成更多的形变带,二次晶核增多。

2.Sn还在第二相质点MnS和AIN与基体界面处偏聚,阻碍它们的Ostwald长大

3.Sn的偏聚使冷轧时效有效的固溶碳和氮量增多

4.加Sn会使钢的底层质量变差,加Cu可以改善钢的底层质量问题

5.有研究表明,在高磁感取向硅钢中加入0.05-0.10%Sn可明显改善磁性能

6.Sb作用与Sn相似

Mo

1.提高MnSe或MnS的抑制能力,使热轧板表层的(110)[001]强度提高

2.加Mo能使二次再结晶温度提高15-20C,另外加Mo不会影响脱碳

3.Mo可以在MnS和AlN周围偏聚防止其粗化

4.铸坯高温加热时,Mo在表面富集可防止晶界氧化

2.抑制剂的研究发展

(1)传统抑制剂

传统抑制剂如MnS、AIN等固溶温度较高,为使其完全固溶,铸坯需要很高的加热温度,铸坯高温加热可以保证获得稳定的高磁性,但缺点是氧化渣多,烧损量可达5%,成材率低;要经常清理炉底,产量降低;燃料费用高;炉子寿命短;制造成本高;产品表面缺陷多等缺点。

因此开始研究低温加热铸坯生产取向硅钢的方法。

(2)固有抑制剂/获得抑制剂法

通过采用固有抑制剂(固溶温度低)或获得抑制剂法(后续渗氮工艺)生产取向硅钢,将板坯再加热温度降到了1150-1200C,相对于超过1300C的传统高温加热技术,大大降低了取向硅钢的生产成本,提高了其性能。

目前,国内外普遍使用的生产低温高磁感取向硅钢所采用的抑制剂体系分别

是:

固有AIN/Cu2S/MnS+获得AIN+辅助晶界偏析元素Sn、Cr,使铸坯的再

加热温度降低到1250r或以下,结合合适的轧制及退火工艺,使钢的磁性能得到了较大的提高。

全流程织构演变

工艺流程

表层附近

中心层

连铸

柱状晶{100}织构

柱状晶{100}织构

热轧

{011}<100>,{112}<111>,

{001}<110>,{112}<110>(a织构)轧

{110}<112>3种典型剪切织构

制织构

常化

常化不会改变织构类型,整体织构强度有所下降

冷

轧

次

冷

轧

第一次冷轧

60-70%

{001}<110>,{111}<112>

{001}<110>,{112}<110>

{111}<110>

第一次冷轧后,主要为a和丫织构,其中旋转立方较强,GOSS几乎

消失

中间退火

中间退火后,减少的Goss晶粒会依靠回复和再结晶得到增强

第二次冷轧

50-60%

以{111}<112>织构为主

以{001}<110>织构为主

恢复到与第一次冷轧织构类型,主要为a和丫织构,但强度不冋,以

{111}<112>织构为主:

次

冷

轧

大压下率一次冷轧

法>85%

形成更多{111}<112>形变带,形变带之间高储能过渡带中有许多

{011}<100>晶核

脱碳退火

二次冷轧

均匀的丫织构{111}<112>,{111}<110>,较强{011}<100>

一次冷轧

强{111}<112>,{011}<100>较弱,在二次再结晶发生之前尺寸数量都不占优势

单一{110}<100>

高

CGO钢:

Goss首先吞并{111}<112>使Goss晶粒长大,随后由于尺寸效

温

应Goss吞并{111}<110>继续长大

退

Hi-B钢:

在后期退火过程中,{111}<112>会消耗{111}<110>,{112}<110>

火

取向使其组分增强,最终Goss吞并{111}<112>.

工艺流程控制

铸造

铸锭的宏观组织通常由三个晶区组成,即表层细晶区、中间的柱状晶区和心部的等轴晶区。

细晶区:

晶粒十分细小、组织致密、机械性能好。

纯金属铸锭表层细晶区厚度比较薄,因此没有多大的实际意义,而合金铸锭一般则具有较厚的表层细晶区;柱状晶区:

组织致密,性能具有方向性,但存在弱面。

对于塑性好的金属或合金,即使全部为柱状晶组织,也能顺利通过热轧而不致开裂,而对于塑性差的金属或合金,如钢铁和镍合金等则应力求避免形成发达的柱状晶区,否则往往导

致热轧开裂而形成废品;

中心等轴晶区:

各晶粒取向各不相同,其性能也没有方向性;但等轴晶的树枝状晶体比较发达,分枝较多,因而显微缩孔也比较多,组织不够致密,但显微缩孔经过后续热压力加工一般可焊合。

铸坯加热

传统制备工艺铸坯加热温度为1350-1400E高温加热,为使MnS、AIN等完全固溶;

铸坯厚度方向中心区温度应保证在1310-1340C,上下表面温差应最好小于40C;当温度加热到1250T后,加热温度应以〉150C/h快速加热,以防止柱状晶的异常长大(柱状晶尺寸应小于30mm),使许多晶粒快速长大到彼此碰撞。

热轧

热轧过程在全流程中是十分重要的一步,它不仅决定热轧织构的种类,热轧

及热轧板的热处理过程对其次表层中的Goss晶粒位相准确性、尺寸大小以及数量都有很大的影响,另外,对成品的织构和组织也有很大的影响,因此需要严格

控制热轧制度。

1.热轧板厚度方向组织不均匀性/热轧板织构梯度

沿板厚方向的显微组织可分为3个区域:

表层(再结晶组织,脱碳区)、次表层(部分再结晶)和中心层(形变层)。

原因:

在热变形过程中,由于试样各个部位承受的轧辊与轧件之间的摩擦力、剪切变形强度和变形温度不同,导致变形储存能不同,即回复和再结晶的驱动力大小不同。

从表层到次表层再到中心层变形储存能逐渐减小。

因此,表层的再结晶最充分,在表层形成了细小的再结晶晶粒;次表层的变形储存能减小,发生回复或部分再结晶,形成少量粗大的再结晶晶粒;中心层具有最低的储存能,再结晶困难甚至不能发生,可明显观察到粗大伸长的变形晶粒。

如图1,剪切形变对形成{110}<001>位向和通过亚晶粒聚集成粗大

(110)[001]晶