分散手册及分散剂资料讲解.docx

《分散手册及分散剂资料讲解.docx》由会员分享,可在线阅读,更多相关《分散手册及分散剂资料讲解.docx(19页珍藏版)》请在冰豆网上搜索。

分散手册及分散剂资料讲解

分散手册

介绍

获得涂膜高亮度和高着色力的关键因素有颜料能否极好的分散、颜料粒子尺寸是否最优化以及微粒分散后在配方中能否持久稳定性这几个方面。

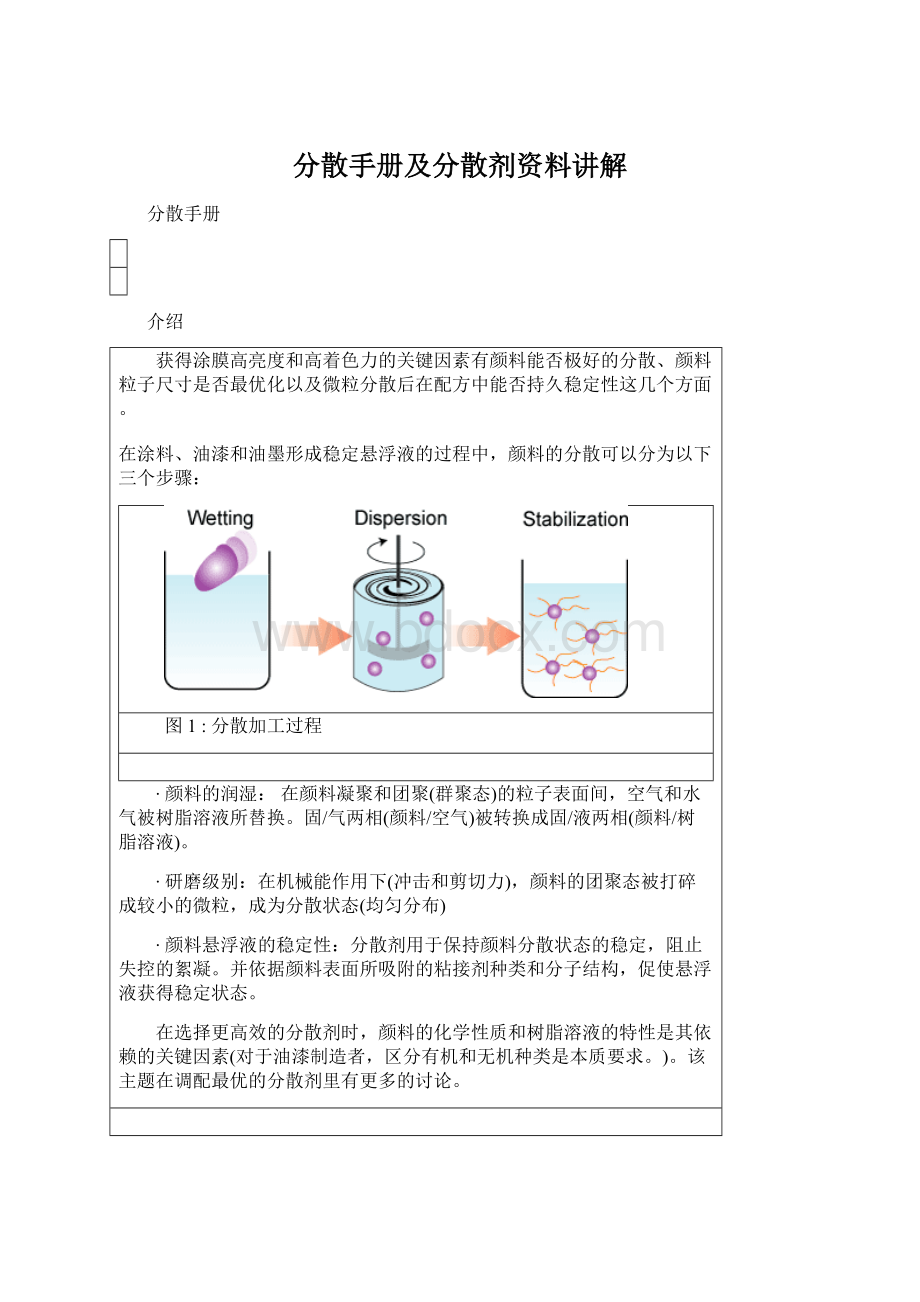

在涂料、油漆和油墨形成稳定悬浮液的过程中,颜料的分散可以分为以下三个步骤:

图1:

分散加工过程

∙颜料的润湿:

在颜料凝聚和团聚(群聚态)的粒子表面间,空气和水气被树脂溶液所替换。

固/气两相(颜料/空气)被转换成固/液两相(颜料/树脂溶液)。

∙研磨级别:

在机械能作用下(冲击和剪切力),颜料的团聚态被打碎成较小的微粒,成为分散状态(均匀分布)

∙颜料悬浮液的稳定性:

分散剂用于保持颜料分散状态的稳定,阻止失控的絮凝。

并依据颜料表面所吸附的粘接剂种类和分子结构,促使悬浮液获得稳定状态。

在选择更高效的分散剂时,颜料的化学性质和树脂溶液的特性是其依赖的关键因素(对于油漆制造者,区分有机和无机种类是本质要求。

)。

该主题在调配最优的分散剂里有更多的讨论。

颜料润湿

润湿阶段包括在颜料表面和团聚体内部(水、氧、空气和/或处理介质)用树脂溶液替代被吸附的物质。

初始尺寸的颜料微粒在完全润湿后,能增强液体涂料的性能,这些性能强烈依赖于颜料微粒和粘接剂体系间的相互作用。

分散剂吸附于颜料表面,促进液体/固体界面的相互作用,并使空气/固体界面被液体/固体界面代替。

图1:

空气和水被树脂置换

润湿效率主要依赖于颜料和介质的相对表面张力,也就是混合物的粘度。

吸附机理取决于颜料的化学特性和所用的分散剂类型。

(请浏览分散剂家族)

热力学的考虑:

自发的润湿作用(润湿固体表面)由最小化的表面自由能引起。

强制的润湿作用(非润湿环境中)需要外部作用,当外部作用消除后则自发的反润湿过程将产生。

润湿的热力学条件是液/固间的粘附力(Wa)尽可能高,对于无约束的润湿,至少需要高于内聚力(Wk)的一半:

Wa>Wk。

液体向粉末的渗透速率可以用Washburn方程式(1921)来解释:

图2:

Washburn方程式

h是经过时间t的渗透深度(或高度),

-是润湿液体的表面张力,

-粘度,

-润湿角,r-毛细管半径,C-结构系数,与多孔结构参数有关,W-润湿能量(热量)。

使用润湿剂和/或低粘度及表面张力的粘接剂,可加强分散过程的润湿作用。

另一方面,在溶解或研磨前,颜料/粘接剂的预混将有助于完成润湿作用,并始终促使分散容易进行,加速分散进程。

颜料悬浮液的稳定

总结

稳定作用的目的是在最后一步保持颜料粒子的分离性,并且通过添加和填充作用、储存及涂膜形成过程控制颜料粒子尺寸程度。

产生絮凝的颜料悬浮液可从粒子无规律的空间排布方面进行识别,这种现象致使相邻粒子的结合。

并使涂料流变性变差(体系粘度,涂料流动性),储存性能下降(油漆中),光学和颜色性能降低(涂料中)。

众所周知,即使是研磨很好的颜料也不能避免丧失稳定性,当添加在不合适的油漆基础中时,即使是具有精细微粒尺寸的颜料悬浮液的稳定也很容易遭到破坏:

当施加剪切作用时絮凝被打破,而一旦卸除剪切力则絮凝将从头开始。

因而,经过研磨的颜料悬浮液形成后必需立即加入添加剂以维持稳定,不论是打算添加使用还是做为颜料备用(染料)。

图1:

避免絮凝的分散剂

颜料表面处于稳定状态的分子,其吸附作用增进了体系的稳定,使得排斥力足够,以阻止微粒通过范德华吸引力接近并引起团聚,欲了解更多影响稳定性的因素,请浏览胶体的稳定。

在颜料分散作用的稳定方面有两种重要机理:

∙静电稳定:

当颜料表面具有相同电荷的微粒相互接触时会产生静电稳定作用。

具有相同电荷的两微粒有相互排斥效果。

带电微粒在库仑排斥力作用下维持了体系的稳定。

∙位阻稳定当颜料固体微粒表面完全覆盖着聚合物时,一个颜料可以说具有位阻稳定性质,使微粒间的接触不可能发生。

聚合物与溶剂(有机溶剂和水)之间的强烈作用可以阻止颜料粒子相互过分接近(絮凝作用)。

胶体的稳定性

分散系统的稳定性是微粒热能运动的结果,在相邻的粒子间持续存在着吸引力和排斥力。

因拥有动能(热能)使得粒子做布朗运动,胶体微粒间不断相互接近并发生碰撞。

若该因素不加限制,微粒间将非常接近,导致近程范德华力足够强并使微粒不可逆转地粘结,破坏分散体系。

另一方面,微粒间存在着排斥力能阻止微粒接近,分散性将长期保持稳定,且粒径和性能没有明显地变化。

图1:

两微粒间的吸引/排斥作用

具有胶体尺寸的微粒,相邻间存在的足够排斥力导致了分散体系的存在和消亡。

当冷冻干燥相邻微粒层时,排斥力会上升并阻碍:

相邻含水层与层外无水区之间持续的分子内水份的交换,类似于渗透压的变化,产生排斥力(见图1)。

排斥力有不同的来源:

∙压缩围绕在微粒周围的两带电荷层:

详细内容见D.L.V.O.理论,

∙非离子稳定体系中的渗透压(Derjagin,Fischer),

∙在聚合物表面活性剂作用下稳定的分散体系,其分子内链段的弹性,即熵排斥力(Mackor),

∙在聚合物分散剂下阻碍稳定的形态。

实际上,仅三种稳定的涂料体系能在水介质中应用:

1.使用离子表面活性剂或化学冷冻干燥器,生成羧基、铵离子等等,详见静电稳定作用

2.非离子稳定作用,非离子聚合物相(或仅表面)的亲液碎片与非离子表面活性剂或类似的化学改性剂一起,所拥有的吸附作用,详见空间稳定性

3.离子与非离子联合的稳定作用,能广泛应用于乳胶、乳液和油漆科技,并针对不同的非稳定因素,能明显增进高分散体系的稳定性。

因为我们能够计算微粒间力,所以能通过"电势曲线"(图2)描述其分散稳定性,微粒间吸引和排斥力所具有的势能及综合作用,表现在对微粒间距离的控制上,仅靠热能是不可能克服微粒间的"势垒"作用而破坏其距离的平衡,并因此可保持分散系统的稳定。

图2:

两微粒间的势能曲线

静电稳定作用

在液体涂料中颜料微粒表面带有电荷。

在做为添加剂使用时,可能会使电荷量增加,并且导致所有的颜料微粒带上相同的电荷。

经典的胶体科学在解释静电稳定作用时,将其描述为一种双层静电结构。

当颜料表面形成一种电荷后,相反电荷的带电离子云将围绕在其周围。

当两个微粒靠近时,电荷作用阻止其相互吸引。

在这样厚厚的电荷层的作用下,颜料微粒获得了稳定的状态。

图1:

静电稳定作用

从化学角度看来,这类体系中用于分散作用的添加剂可以称作高分子电解质-高分子量导致了大量带电荷的支链。

涂料工业中,除了多磷酸盐外,大量多元羧酸常做为高分子电解质使用。

高分子电解质吸附在颜料表面,改变了颜料微粒所带的电荷。

带有相同电荷的颜料微粒间作用着静电斥力,使絮凝趋势戏剧性地降低,促使分散状态得以稳定。

在以水为主的高电介质媒介中,静电稳定作用是有效的;甚至在水基涂料系统中,在空间稳定作用下,或两种作用相结合,能够提供更佳的总体性能。

位阻稳定作用

电荷稳定作用在电荷量低的介质中没有效果(对于大多数有机溶剂和增塑剂),需要位阻稳定作用来维持分散微粒在非絮凝状态的稳定。

位阻稳定作用依赖于颜料表面的一层树脂或聚合物链段所拥有的吸附作用。

当颜料微粒接近时,具有吸附作用的聚合物链段相互混合,失去一定的自由度。

从热力学的角度来描述就是一种熵减,具有不利影响,导致进一步的吸引。

从另一方面考虑,随着链段的混合,溶剂被排出粒子间。

这会导致溶剂浓度不均衡,溶剂浓度均衡由渗透压维持,渗透压目的是迫使溶剂返回微粒间以维持微粒的分离状态。

图1:

位阻稳定作用

位阻稳定作用的基本要求是链段完全溶解在介质中。

这一点十分重要,因为这意味着链段在介质中能自由地伸展,而拥有上述提及的自由度。

这一要求常被描述为介质性能超越θ的溶剂(例如一个性能相对较好的溶剂),以适应聚合物链段需求。

若链段未被很好地溶解,则会在颜料表面相互连接,对粒子间的吸引力所形成的阻碍非常弱。

在电位能量曲线中,聚合物分散剂产生的位阻斥力越大曲线下降越多,并降低总体粘度。

图2:

在含有可溶性树脂的溶剂型和水剂系统中,稳定机理产生作用。

由颜料亲和基团(极性)和树脂相容链段(非极性)组成的特殊分散剂表现出特定的表面活性。

换句话说,它不仅稳定颜料的分散性,还能作为润湿剂使用。

研磨进程

经过润湿阶段,必须将颜料微粒的凝聚态及团聚态分散开来。

通常是利用高效研磨设备的机械作用来完成。

在研磨过程中,团聚颜料内附着力需要克服。

随着施加能量的提高,形成了更小的微粒(在树脂溶液中接触面积更大)。

这种微粒间长久接触状态的破坏,使颜料的团聚结构被打破,这一过程可通过溶解器、研磨机等来完成。

图1:

颜料的分散

颜料粉末在机械剪切作用下被破碎成了单独的微粒,因此在介质中其表面积变得更大,同时新形成的表面使更多的添加剂需要润湿。

一旦被分散,原生颗粒就有重新团聚的趋势。

这一过程称作絮凝。

从结构的观点看,絮凝非常类似于团聚;只不过是用树脂溶液代替空气填充了颜料之间的空隙。

研磨的过程也可以看作抗絮凝过程。

若缺乏稳定剂,则会出现着色力下降、光泽减弱和流变性变化等问题。

影响稳定的因素

分散作用的丧失和中断

胶体动态和凝聚态的稳定性在运动状态和自然形态下有所不同,为了能长期保持性能,同时具有动态和凝聚态的稳定性十分必要。

动态稳定性

失去动态稳定性意味着分散的微粒丧失其流动性,但仍然能保持能量以阻碍微粒相互接近,避免粒子间在短时间内形成不可逆转的接触。

丧失动态稳定性主要表现为微粒的沉积、凝结和絮凝现象。

这些变化通常是可逆的,但是随着时间增长,这些沉积、凝结和絮凝作用将逐步导致凝固现象。

凝结作用如下(分散作用的分离性遵循斯托克斯定律(很大程度上会削减分散作用)):

图1:

V-微粒下降速率,d-微粒直径,Dp-外相与内相的不同密度,g-重力常数,

-外相的粘度。

其结果表明动态稳定性会在以下过程中得到提高:

∙降低粒子尺寸(通过添加更好或更多的分散剂,更强的剪切,等等)。

∙增加外相粘度(通过使用恰当的流变改性剂),

∙最小化两相的密度差异(当密度相同时,凝结现象则不会出现)。

图2:

在分散过程中由不稳定因素可能引起的变化

温度

升高温度能加速研磨效率,但对于当前使用的环境友好水剂型涂料树脂,更高的稳定将导致起稳定树脂作用的中性胺失效。

另外,温度升高会使聚合物微粒熔化并破坏乳液中的粘接剂成分。

分散剂家族

介绍

涂料和油墨工业中分散剂的选择是一个关键因素。

配方设计师必须选择最合适的分散剂品种以适应产品用途,满足涂料、涂料体系(水基、溶剂基等)及其它添加剂的需求。

分散剂的作用是增进分散过程,确保获得精细的粒径,并提高颜料在树脂溶液中的稳定性。

根据较早的研究,一个高效的分散剂具有三种主要功能:

颜料的润湿、分散及稳定。

用于水基和溶剂基涂料的分散剂通常是不同的。

根据其化学结构,分散剂分为两种类型:

∙聚合物分散剂

∙表面活性剂

这两种分散剂主要的区别在于分子量、稳定机理及降低稳定性方面。

一、聚合物分散剂

1、描述

先前已介绍了聚合物分散剂通过位阻稳定作用对油漆、涂料和油墨体系产生影响。

结合以下两种要求提出了两类结构:

1.必须能强力吸附在微粒表面,拥有特殊的锚固基团

2.分子中必须含有高分子链段,在溶剂或树脂溶液体系中具有位阻稳定作用。

有多种共聚物/功能高分子的结构可能对聚合物分散剂产生影响。

图1给出了六种可能的排列:

图1:

与微粒表面的锚固作用即可通过功能基团(b和c)又可通过高分子链段(a和d-f)而产生。

产生位阻稳定作用的聚合物链段即可在一端(b,d,和f)又可在两端(a,c,和e)与微粒表面发生锚固反应。

聚合物分散剂与其它类型分散剂的区别在于具有相当高的分子量。

聚合物分散剂结构特殊,并同时受到极大的位阻限制,在大量的颜料微粒表面可形成稳定的吸附层。

当高分子链段很好的溶解和适当的展开时,位阻稳定作用得到加强,因此它们必须与周围的树脂溶液很好地相容。

若相容性不好,则高分子链段会折叠,产生位阻效应并使稳定性丧失。

为了保证添加剂的功效,颜料表面的吸附作用必须是稳定和持久的。

因此颜料微粒表面的性能对于添加剂的效力十分关键:

∙颜料表面拥有高的极性,比如无机颜料具有离子的结构,与任何分散剂产生吸附作用相对容易。

∙然而,对于具有非极性表面的颜料,比如由单独非极性分子组成的有机颜料晶体,与常规添加剂很难产生吸附作用。

聚合物分散剂能提供的种类繁多的锚固基团,在与颜料的非极性表面发生锚固反应后,能产生有效的吸附作用。

从传统的观点看来,颜料在水中的稳定性通常会因为污染问题而受到干扰,比如不同的离子、或存在不同zeta-电位的其它颜料,可引起排斥力下降并失去稳定性。

位阻稳定作用能够避免这些问题,使聚合物分散剂在分散所有类型的颜料时都有很好的效果,甚至是有机颜料,而使用传统的润湿和分散剂时有机颜料的抗絮凝作用很差。

2、锚固基团

先前所讨论的由分散剂分子聚合的链段,不论是包含了单个的链段还是成百上千的链段,并不是问题的关键方面,重要的是这些分子链能成功的象铁锚一样固着在颜料表面,使颜料表面覆盖足够密度的链段,将粒子间的相互作用降至最低。

如下图所示能够产生锚固作用的聚和物分散剂,可以是一个单独的功能基团,也可是一低聚物,或者是聚合的链段:

图1:

分散剂分子结构图解

研究表明,立体稳定的链段仅在一端通过锚固作用连接基团时,其效率最高。

在无水状态下,使空间稳定结构的熵值增加,这是预料中的状况。

很明显,连接于聚合物链段两端的锚固基团会降低链段运动的自由度,甚至导致该立体稳定的链段与邻近的粒子混合在一起。

锚固作用过程

由于颜料表面自然状态不同,依其化学结构,可有多种不同基团做为高聚物分散剂与其产生锚固作用。

这种锚固作用广泛存在,促使高聚物分散剂与无机颜料作用,如同与具有极性表面的颜料相互作用一样。

锚固作用能通过不同的过程产生:

通过离子或酸性/碱性基团产生锚固作用,

当颜料微粒表面活性较低(例如:

无机颜料)时,微粒表面带电荷位能与分散剂的相反电荷位或功能基团形成离子键。

如图2a所示,因为有机溶剂通常电荷量较低,所有该作用极易发生,而电荷则不易分离。

图2:

通过离子或酸性/碱性基团产生锚固作用

事实上,许多无机颜料微粒表面十分复杂,既有正电荷位又有负电荷位。

因而颜料被分散剂分散时,既有带负电荷又有带正电荷的基团与其发生锚固作用,通常情况也是如此,如图2b和2c所示。

能在带电荷或酸性/碱性表面产生锚固作用的功能基团有:

胺;铵和季铵基;羧酸、磺酸和磷酸基及其盐;还有硫酸酯与磷酸酯。

通过氢键的锚固作用,

尽管有机颜料微粒比无机的惰性强,比如石英,但是氢键的供体和受体是有可能存在的,比如酯、甲酮和chers.因此在微粒和高聚物分散剂的锚固基团间也许能形成氢键。

单独的氢键有可能较弱。

而聚合物分散剂内包含了众多具有氢键供体和受体的锚固链段,因此在颜料微粒与分散剂间的相互作用可大大增强,见图3

图3:

聚合物基团通过氢键产生的锚固作用

多胺和多羟基化合物既有供体又有受体,可通过氢键产生锚固作用。

聚醚能通过氢键受体产生锚固作用。

通过极性基团产生锚固作用

有机颜料微粒表面具有极性或可极性化的基团,类似地在高聚物分散剂中也有极性或可极性化的锚固基团,因而锚固作用也可发生。

同样,这种相互作用通常相对较弱,但是在聚合物分散剂中,当由多个这样的基团组合成一个锚固的链段时,则会加强这种相互的作用。

图4:

通过极性基团产生的锚固作用

聚氨酯常做为极性的锚固基团。

通过不溶性高分子链段形成锚固作用

不需离子键、氢键或极性作用,仅依靠范德华力就可以使颜料微粒表面与聚合物分散剂通过锚固作用相结合。

分散剂内的聚合链段仅要求在介质中不溶,见图5。

图5:

通过不溶性高分子链段形成锚固作用

聚氨酯锚固基团据说是通过该方式形成的。

事实上,在实践中很难区分这种与先前的两种吸附过程。

多数的高分子链段很可能是通过混合的静电力(氢键和/或极性作用)和范德华力产生锚固作用。

这些作用过程也许有一种是占主导地位,但大多数高效的聚合物分散剂可能会产生所有这三种过程,并使其影响最大化。

分散剂微粒的衍生物

某些有机颜料(酞青蓝和二?

f嗪紫是典型的例子)不会产生上述任何一种锚固作用。

除了在较低颜料浓度的分散体系中,它们很难产生任何作用,该分散体系还具有缓解絮凝的趋向。

解决此问题的唯一办法是改变粒子本身的化学结构,使其象锚固基团一样具有活性。

二维结构越大,分子量越高则该体系作用效果越强,因为锚固基团能非常密集地吸附在颜料微粒表面,促使微粒与锚固基团间的范德华力达到最大。

通过特别高效分散剂的作用,在铜酞青颜料分子上引入聚合物链段进行改性。

具有离子基团的衍生物使颜料粒子表面有选择地被活化,使其能与聚合物分散剂中带电荷的锚固基团产生作用。

这一过程如下图6所示。

图6:

增效剂

3、聚合物链段

聚合物链段在自然态下对聚合物分散剂的性能要求很苛刻。

如果链段未被有效地溶解,颜料粒子表面将相互重叠,导致微粒的凝聚或絮凝。

同介质保持相容的要求体现在任何一种涂料的整个干燥过程。

若相容性被破坏,絮凝现象将会出现,并导致表面性能下降,例如失去光泽及着色力下降,等等。

图1:

聚合物分散剂的分子量必须足够,能提供聚合物链段最佳的长度,以克服颜料微粒间的范德华引力:

∙若链段太短,则不能产生足够厚度的屏障来阻止凝聚。

这意味者太低的分子量将使分散体系缺乏稳定性并使粘度上升,着色性能下降。

∙若链段太长,则会导致自身的"折叠"。

太高的分子量同样会降低性能。

理论上链段在分散剂介质中应能够自由运动。

就如先前所提到的:

锚固基团仅吸附在链段的一端,则立体结构的稳定性表现最佳。

最后,为获得极佳的涂料表面特性及涂层性能,该聚合物必需与涂料树脂完全相容,这样在溶剂挥发后树脂就能形成交联结构。

立体稳定链段的化学性质

为了满足良好的相容性要求,在聚合物分散剂系列中可以利用几种不同的聚合物链段,有效地覆盖了多种不同的溶剂。

例如,小范围的溶剂从非极性的脂肪族碳氢化合物到酒精/水溶剂,包括了:

∙聚异丁烯

∙聚酯

∙聚甲基丙烯酸甲酯

∙聚环氧乙烷

聚合物分散剂的用量是需要考虑的重要参数。

许多表面涂料体系能适应低剂量的添加剂,但添加量过多时会有问题出现。

某些体系特别能适应聚合物分散剂的使用。

空气干燥的长油醇酸树脂涂料以及在凹版印刷和平版印刷油墨中使用的树脂在这些方面的表现均良好。

同样,纸张和木质基材不会有粘接方面的问题。

高质量的烤漆或双组分漆及许多包装油墨体系有更多的要求。

聚合物分散剂引起的流变性和色彩/光泽的变化无法避免,其在对涂料表面性能的影响方面能用合适的测试方法进行检测。

二、表面活性剂

表面活性剂一般是低分子量分散剂。

表面活性剂分子具有改性作用,特别是降低颜料和树脂溶液间表面张力。

表面活性剂结构上含有两种溶解性或极性相反的基团,使表面活性增加。

在水性体系中,极性基团是一些亲水基,非极性的则是憎水基或亲油基。

在非水性体系中,极性基团是憎油基,非极性的为亲油基。

表面活性剂按其化学结构分类,特别是极性基团包括:

阴离子、阳离子、电中性粒子和非离子(见图1)。

图1:

聚合物分散剂作用下效力由以下因素确定:

∙颜料表面极性基团的吸附作用。

锚固基团可以是氨基、羧酸、磺酸、磷酸及其盐。

∙介质中围绕在微粒周围的非极性链段的行为。

分子的一些部分(脂肪族或脂肪族-芳香族片断)必须与粘接剂体系高度的相容。

类似表面活性剂的分散剂的稳定机理是静电稳定:

围绕颜料粒子的极性基团形成了双层带电的结构。

由于布朗运动,液体介质中颜料粒子时常碰撞在一起,因此在其减速进程中具有强烈的重絮凝趋势。

根据其化学结构(如:

低的分子量)和静电稳定理论,表面活性剂有以下缺陷:

_水敏感性:

表面活性剂通常使最终涂层产生水敏感性,不适于室外应用。

_易产生泡沫:

许多表面改性剂会产生泡沫,在涂层上产生缺陷(如鱼眼、凹坑)。

如果泡沫在研磨进程出现,则导致生产能力的下降。

_干扰涂层间的粘接。

经过多年发展,特殊的表面活性剂得到改进,使涂层缺陷最大程度地降低,并且某些还能使涂层具有一些别的优点,如消泡/抗腐蚀能力或使基材难以润湿。

用于颜料分散作用的最常用表面活性剂有如下品种:

∙脂肪酸衍生物

∙磷酸酯

∙聚丙烯酸钠/聚丙烯酸

∙乙炔二醇

∙大豆卵磷脂