火电工程质量检验及评定标准汽轮机篇199802.docx

《火电工程质量检验及评定标准汽轮机篇199802.docx》由会员分享,可在线阅读,更多相关《火电工程质量检验及评定标准汽轮机篇199802.docx(169页珍藏版)》请在冰豆网上搜索。

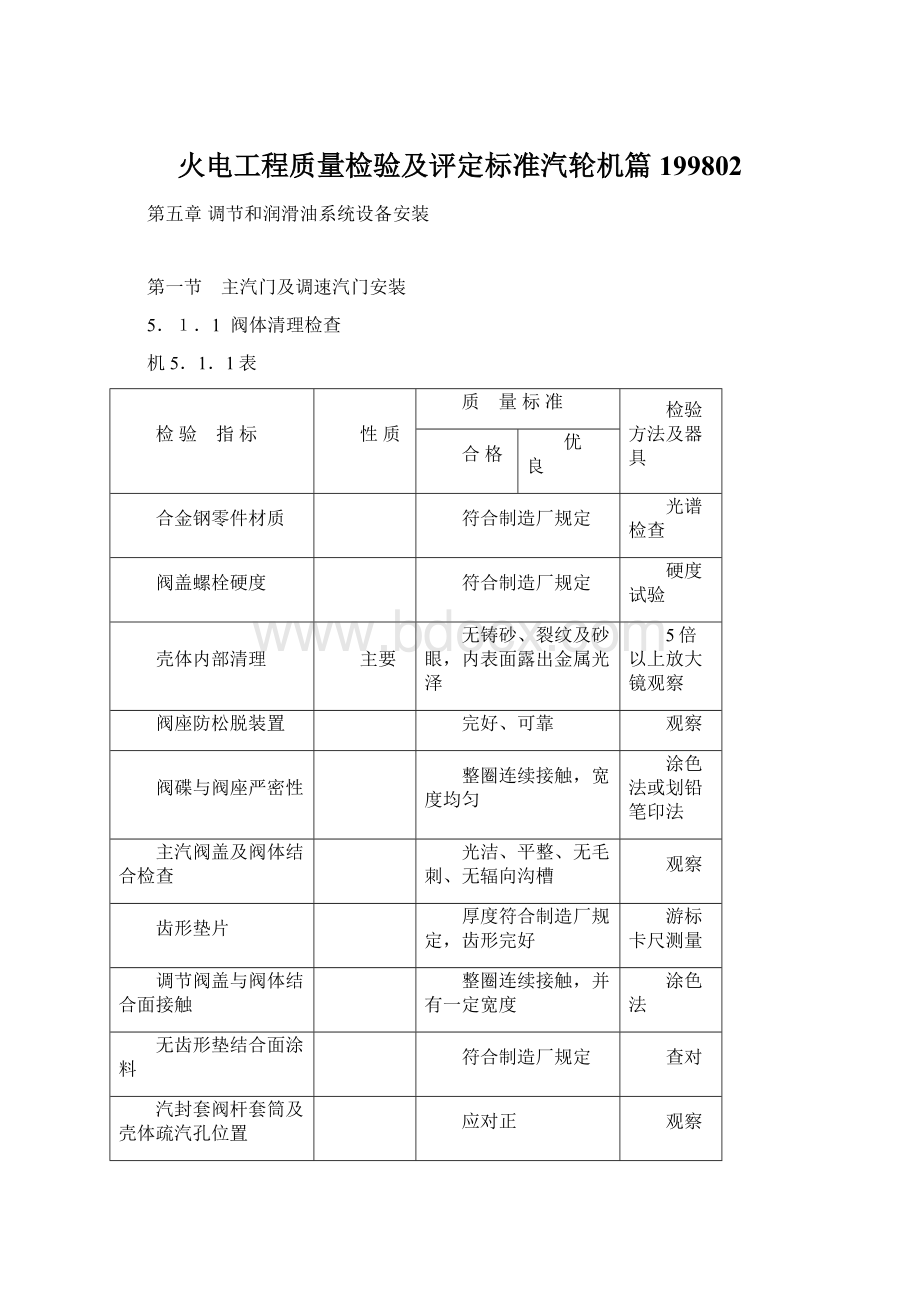

火电工程质量检验及评定标准汽轮机篇199802

第五章调节和润滑油系统设备安装

第一节 主汽门及调速汽门安装

5.1.1阀体清理检查

机5.1.1表

检验 指标

性质

质 量标准

检验方法及器具

合格

优 良

合金钢零件材质

符合制造厂规定

光谱检查

阀盖螺栓硬度

符合制造厂规定

硬度试验

壳体内部清理

主要

无铸砂、裂纹及砂眼,内表面露出金属光泽

5倍以上放大镜观察

阀座防松脱装置

完好、可靠

观察

阀碟与阀座严密性

整圈连续接触,宽度均匀

涂色法或划铅笔印法

主汽阀盖及阀体结合检查

光洁、平整、无毛刺、无辐向沟槽

观察

齿形垫片

厚度符合制造厂规定,齿形完好

游标卡尺测量

调节阀盖与阀体结合面接触

整圈连续接触,并有一定宽度

涂色法

无齿形垫结合面涂料

符合制造厂规定

查对

汽封套阀杆套筒及壳体疏汽孔位置

应对正

观察

各疏水孔

畅通

试通

蒸汽滤网

孔径

正确、完好、可靠

观察

安装位置

限制装置

不通油滑动面及螺栓丝扣

涂适宜润滑剂

观察

阀盖螺栓冷紧力矩

符合制造厂规定

螺母热紧旋转弧长

符合制造厂规定

5。

1。

2 高压主汽调节联合阀安装

机5.1。

2表

检 验指 标

性质

单位

质 量标准

检验方法及器具

合 格

优 良

高压主汽阀

壳体检查清理

符合《验标》机5.1.1规定

深度尺测量

蒸汽

滤网

端面轴向间隙

mm

1.5~3.0

塞尺测量

侧面径向间隙

mm

1.0~1.5

游标卡尺测量

阀杆与阀杆套径向总间隙

主要

mm

0。

25~0。

35

深度尺测量

阀杆套轴向膨胀间隙

mm

2~3

导向键

侧面总间隙

mm

0.1~0.2

塞尺测量

顶部间隙

mm

1。

0左右

阀碟与阀套径向间隙

mm

0.25~0.45

塞尺测量

阀杆空行程

mm

3±0.5

推拉,百分表测

预启阀行程

300MW

主要

mm

15.7±1。

5

推拉,深度尺测

600MW

25.4±0。

8

阀碟

行程

300MW

主要

mm

101.6±3

推拉,深度尺测

600MW

188

高压调节阀

阀杆与阀杆套径向总间隙

mm

0.25~0.30

游标卡尺测量

阀杆套轴向膨胀间隙

mm

2~3

深度尺测量

导向块侧面总间隙

主要

mm

≥0.5

塞尺测量

预启阀行程

300MW

主要

mm

3.2±0.25

推拉,百分表测

600MW

符合制造厂规定

阀碟

行程

300MW

主要

mm

46±1.0

推拉,深度尺测

600MW

mm

74±1。

3

阀

杆

行

程

1号

主要

mm

符合制造厂规定

钢板尺测量

2号

符合制造厂规定

3号

符合制造厂规定

4号

符合制造厂规定

5号

符合制造厂规定

6号

符合制造厂规定

高压主汽调节联合阀安装

标高

mm

±10

以基准线测量

纵横中心线偏差

mm

≤10

座架水平度

纵横方向均水平

普通铁水平测量

阀壳搭子与座架接触局部间隙

mm

≤0.10

塞尺检查

座架销键

方向、间隙正确

观察、测量

座架找正后垫板焊接

按图纸要求进行

观察

冷拉导汽管

主要

主汽门座架平直移动,方位和数值符合设计要求

图纸核对

5。

1。

3 中压主汽调节联合阀安装

机5.1.3表

检验指标

性 质

单 位

质量标准

检验方法及器具

合格

优良

高

压

主

汽

阀

壳体检查清理

符合《验标》机5。

1。

1规定

蒸汽

滤网

端面轴向间隙

mm

1。

5~3。

0

深度尺测量

侧面辐向间隙

mm

1。

0~1。

5

塞尺测量

阀杆与阀杆套径向总间隙

主要

mm

0.30~0。

40

游标卡尺测量

阀杆套轴向膨胀间隙

mm

2~3

深度尺测量

中压

主汽

阀

阀碟与摇臂间隙

mm

0.38±0.05

塞尺测量

摇臂与套筒间隙

符合制造厂规定

阀碟

行程

300MW

主要

近似90°

观察

600MW

近似90°

中压

调节

阀

阀碟

行程

300MW

主要

mm

203.2

推拉,深度尺测

600MW

203.2

中

压

联

合

阀

安

装

弹簧支架

符合制造厂规定

标高偏差

mm

±10

水平仪、钢卷尺测量

纵横中心线偏差

mm

≤10

座架安装

接触密实,牢固

外观检查

调节阀中分面水平度

水泡居中

水平尺纵横方向测量

第二节油动机动安装

5.2.1部套部件解体检查

机5.2.1表

检验指标

性质

单位

质 量 标准

检验方法及器具

合格

优 良

解体检查

重要

原始装配尺寸测量记录齐全

观察

壳体、套筒、活塞、滑阀检查

内部清理干净,无铸砂、铁屑及杂物

观察

油道、油口油孔

位置、数量及断面尺寸正确,畅通

核对图纸

各滑阀在套筒内移动

灵活,无卡涩

全程推拉试验

弹簧外观

无裂纹、锈蚀,损伤和变形,端面应平整

观察

轴承检查

无锈蚀,转动灵活

观察

内部通油结合面及滑动面

涂清洁透平油

观察

不通油滑动面、啮合面活动关节及轴承

涂适宜润滑剂

观察

活塞环

外观

主要

光洁,无变形及裂纹,弹性好

观察

轴向总间隙

主要

mm

0。

04~0.08

塞尺测量

与筒壁接触

良好

贴合试验,必要时涂色检查

两活塞环开口位置

错开180°左右

观察

5.2。

2 高压调节阀油动机安装

机5。

2.2表

检验指 标

性质

单位

质量标准

检验方法及器具

合格

优良

油缸活塞检查

壳体套筒活塞解体检查

符合《验标》机5。

2。

1规定

活塞最

大行程

300MW

主要

203

推拉法钢板尺测量

600MW

mm

376

活塞杆与套筒径向总间隙

主要

mm

0.10~0.20

游标卡尺测量

放汽孔

气孔处于最高位置,畅通无堵

试通

活塞与底部间距

mm

6.4±1。

5

当阀门关闭时,用钢板尺测量

连杆连接

膨胀间隙符合制造厂规定,动作灵活,无卡涩

观察及动作检查

活塞位置与就地行程指示器

二者指示相符

核对校验

位移发送器安装

正确,牢固,符合制造厂规定

观察

其

它

部 件

电液转

换器

装配

牢固密封不漏油

观察

伺服滑阀

灵活,不卡涩

试动作

卸载阀

滑阀动作

灵活,不卡涩

试动作

滑阀行程

符合制造厂规定

压力调节手动丝杆

不卡涩,行程符合制造厂规定

试动作

线性差动变送器装配

牢固,可靠

观察

5.2。

3 中压调节阀油动机安装

机5。

2.3表

检验指标

性质

单位

质 量标 准

检验方法及器具

合格

优良

油缸活塞检查

壳体套筒活塞解体检查

符合《验标》机5.2。

1规定

活塞有效行程

300MW

主要

203。

2

推拉法钢板尺测量

600MW

主要

mm

203。

2

活塞杆与套筒径向总间隙

mm

0.05~0.15

游标卡尺测量

活塞与底部间距

mm

6。

4

当阀门关闭时,用钢板尺测量

连杆连接

膨胀间隙符合制造厂规定,动作灵活,无卡涩

观察及动作检查

油缸活塞检查

活塞位置与就地行程指示器

二者指示相符

核对校验

位移发送器安装

正确,牢固,符合制造厂规定

观察

其

它

部

件

电液转换器

装配

牢固密封不漏油

观察

伺服滑阀

主要

灵活,不卡涩

试动作

卸载阀

滑阀动作

灵活,不卡涩

试动作

滑阀行程

主要

mm

符合制造厂规定

压力调节手动丝杆

不卡涩,行程符合制造厂规定

试动作

线性差动变送器装配

牢固,可靠

观察

第三节 自动关闭器安装

5.3.1 高压主汽门自动关闭器

机5.3.1表

检验指标

性质

单位

质量标准

检验方法及器具

合格

优 良

油

动

机

壳体套筒活塞解体检查

符合《验标》机5。

2。

1规定

活塞最大行程

300MW

主要

mm

267

推拉法检查,钢板尺测量

600MW

375。

9

活塞杆与套筒径向总间隙

主要

mm

0.08~0。

15

游标卡尺测量

放汽孔

气孔畅通,并处于最高位置

试通

滤网

干净、完好,规格符合制造厂规定

动作观察

连杆连接膨胀间隙

符合制造厂规定,灵活,无卡涩

外观及试动作

旋转轴与轴套径向间隙

mm

0。

38~0。

48

游标卡尺测量

活塞位置

与就地行程指示器指示相符

核对校验

位移发送器安装

正确,牢固,符合制造厂规定

观察

溢

流

阀

内部检查

清理干净,各油口油孔畅通

观察

滑阀行程径向间隙

符合图纸要求

油口重叠度

调整手杆

全行程灵活,无卡涩

试动

电液转换器

装配

牢固,不漏油

观察

伺服滑阀

主要

灵活,不卡涩

试动作

5.3.2 中压主汽门自动关闭器安装

机5。

3.2表

检验指标

性质

单 位

质量标准

检验方法及器具

合格

优良

油动机

壳体套筒活塞解体检查

符合《验标》机5.2。

1规定

活塞最大行程

300MW

主要

mm

203

推拉法钢板尺测量

600MW

203

活塞杆与套筒径向总间隙

主要

mm

0.06~0.17

游标卡尺测量

滤网

干净、完好,规格答合制造厂规定

观察

连杆连接膨胀间隙

符合制造厂规定,灵活,无卡涩

观察

活塞位置

与就地行程指示器的指示相符

核对校验

位移发送器安装

正确,牢固,符合制造厂规定

观察

第四节 保护装置安装

5.4.1危急遮断器

机5.4。

1表

检 验指标

性质

单位

质 量标准

检验方法及器具

合 格

优良

解体测量记录

主要

原始装配位置及数据符合厂家说明书规定

壳体内部

清洁、无杂物

观察

弹簧

完好、锈蚀、裂纹、损伤、变形

观察

轴端径向圆周晃度

主要

mm

≤0。

05

≤0。

03

百分表测量

导向衬套与撞击子

壳体径向总间隙

mm

0。

02~0.06

内外径千分尺游标卡尺测量

撞击子径向总间隙

mm

0。

2~0。

38

键侧面间隙

mm

0.1~0.4

键顶部间隙

mm

0.2~0。

6

撞击子行程

主要

mm

7。

14±0.2

推拉,深度尺测

头部突出轴颈

mm

1±0。

2

深度尺测量

调整螺帽位置

拆装前后相同

核对标记

定位销、紧定螺钉骑缝螺丝

均要嵌缝冲牢

观察

滑阀径向总间隙

mm

0。

07~0.12

游标卡尺测量

滑阀与联动杆同步行程

主要

mm

9。

7

不装弹簧推拉测量

联动杆动作

灵活,无卡涩

试动

副滑阀行程

mm

17。

3

深度尺测量

脱扣板机

挂钩咬合

完好,正确

试动

与撞击子转动间隙

主要

mm

1。

57~2.36

塞尺测量

与遮断器滑阀间隙

主要

mm

0.2~0。

5

塞尺测量

杠杆连杆装配

牢固、挂闸、脱开灵活、自如

试动

5.4.2 遮断器滑阀

机5。

4。

2表

检验指标

性质

单位

质量标 准

检验方法及器具

合 格

优良

解体检查

符合《验标》机5。

2.1规定

遮

断

器

滑

阀

滑阀径向总间隙

mm

0。

06~0。

11

游标卡尺外径千分尺测量

芯杆径向总间隙

mm

0.03~0.06

芯杆在滑阀内行程

主要

mm

8.5以上

装弹簧推拉测量

滑阀行程

主要

mm

10±0。

4

推拉测量

滑阀(Φ45)端面与上盖接触

主要

mm

接触宽度均匀,无断痕

涂色检查

滑阀各凸肩与油口重叠度

主要

mm

5

游标卡尺测量

芯杆与油口重叠度

主要

mm

3

游标卡尺测量

限位卡簧装配

槽内固定,不松旷

试动

遮断器滑阀零杆

滑阀不许调换

检查标记

遮断器电指示器

指示器传动杠杆

灵活,无卡涩

试动

触点与撞击子间隙

主要

mm

2

塞尺检查

杠杆与微动开关间隙

主要

符合制造厂规定

涂色或塞尺检查

5。

4.3保安操作装置

机5。

4.3表

检验指标

性质

单位

质量标准

检验方法及器具

合格

优良

电磁遮断阀

解体检查

符合《验标》机5.2.1规定

滑阀径向总间隙

mm

0.07~0.12

游标卡尺测量

滑阀有效行程

主要

mm

16+0。

5

推动测量

滑阀与排放油口重叠度

主要

mm

4

游标卡尺测量

杠杆动作试验

灵活,不卡涩

试动

电磁铁行程

主要

mm

15+0.5

推拉测量

行程开关

主要

上、下触点动作可靠

试动

操作进油滑阀

滑阀径向总间隙

mm

0.07~0。

12

游标卡尺测量

调整螺母与推力轴承间隙

mm

0.3~0.5

塞尺测量

滑阀旋转试验

灵活,不卡涩

试动

手柄操作试验

mm

滑阀上部油口对准相应壳体油口

手柄在中间位置时检查

旋转方向

与危急保安的试验顺序一致

校对

喷油试验滑阀

滑阀径向总间隙

mm

0。

06~0.12

游标卡尺测量

滑阀行程

主要

mm

10

深度尺测量

小阀与滑阀径向间隙

mm

0.06~0.12

游标卡尺测量

重叠度

小阀与滑阀油口

mm

3

滑阀在下止点用游标卡尺测

滑阀上下油口

mm

4

喷油管

清洁,畅通

通气试验

喷油管出口与遮断器进

油室位置

主要

符合制造厂规定

操作进油滑阀、遮断器滑阀,喷油滑阀相互配合

都与危急遮断器试验

顺序一致

试验检查

超速试验滑阀

滑阀径向总间隙

mm

0.06~0.12

游标卡尺测量

滑阀行程

主要

mm

7

从下旋转到上测量

油口重叠度

主要

mm

2

滑阀在下止点用游标卡尺测

复位电磁阀

及气缸

电磁阀动作

准确,可靠

试验

电磁阀四通

畅通,方向正确

观察

气缸活塞

不卡涩,活动自如,不漏气

试动作

执行推动杆

全行程不卡涩

试验检查

活动盘

垂直推动杆与开关接触良好

试验检查

行程开关间距

mm

46.2

直尺测量

手柄指示位置

与实际位置一致

校核

第五节 主油泵安装

5.5.0 主油泵安装

机5.5.0表

检验指标

性质

单位

质 量标准

检验方法及器具

合 格

优良

解

体

检

查

泵壳及叶轮外观

无铸砂、裂纹、油漆及杂物

观察

泵壳水平结合面间隙

mm

<0。

05

紧1/3螺栓用塞尺沿四周检查

叶轮与轴及连接键配合

紧密,无松动

手感

转子上的螺栓、螺母

应有防松脱装置

观察

轴端径向晃度

主要

mm

≤0.05

百分表测量

叶轮密封环向晃度

主要

mm

≤0。

05

百分表测量

叶轮前后侧密封环

径向总间隙

主要

mm

0.05~0.15

游标卡尺测量

轴向总间隙

主要

mm

0.05~0。

13

塞尺测量

泵壳前后侧密封环

径向总间隙

主要

mm

0.05~0.15

游标卡尺测量

轴向总间隙

主要

mm

0。

05~0.13

塞尺测量

叶轮前后侧与泵壳轴向间隙

mm

9.7±2。

2

块规测量

第六节抗燃油系统设备及管道安装

5。

6。

1 抗燃油集装式供油装置安装

机5。

6.1表

检验 指标

性质

单位

质量标准

检验方法及器具

合格

优 良

结构框架设备安装

清洁、完好、齐全、方向正确

观察

标高偏差

mm

±10

按基准线测量

纵横中心线偏差

mm

≤10

基础

符合《验标》机7.1.1规定

垫铁

符合《验标》机7。

1.2规定

地脚螺栓二次浇灌

符合《验标》机7。

1.8规定

5.6.2 抗燃油箱、油泵、冷油器、滤油器安装

机5。

6。

2表

检验指标

性质

单位

质量 标 准

检验方法及器具

合格

优良

抗

燃

油

箱

吸油滤网

清洁无破损、装卸灵活,规格答合规定

观察

油箱内部清理

清理,无焊渣及杂物

观察

油位指示器

灵活,与实际油位相符

观察

磁棒

清洗干净

观察

抗①

燃

油

泵

联轴器

找中心

圆周

偏差

mm

≤0.10

≤0。

08

百分表,块规测

端面

偏差

mm

≤0。

08

≤0。

06

盘动泵组转子

主要

转动均匀无摩擦

手感听音

试运状态

泵内声音正常,无冲击现象

观察

轴承

振动

主要

mm

≤0.05

≤0.04

振动表测量

温度

主要

℃

≤65

手感或温度计测

机械密封

主要

不漏,不发热

观察

出口压力

主要

到额定值并稳定

观察

连续试运时间

h

4~8

结合系统冲洗试

冷油器

外观检查

完好,规格型号,接口正确

核查图纸,说明书

水侧水压试验

主要

无渗漏

1.5倍工作压力,5min后检查

滤油器

滤芯

材质规格符合制造厂规定,清洗干净

观察

装配

牢固,无渗漏

观察

注①引进型机组,此项设备不要求解体检查.

5。

6。

3 调节油管安装

机5.6.3表

检验指标

性质

单位

质量标准

检验方法及器具

合 格

优良

油管检查(包括厂家供的成品管)

主要

内外壁清洗干净,无焊渣,锈污、杂物

灯光检查

油管弯制方法

冷弯

观察

球形口锁母接头接触面

接触均匀,连续无断痕

涂色检查

平口锁母垫料

退火紫铜板

观察

油管安装

主要

连接无强制对口,无死头或中间弓起,不窝存空气,并有热膨胀补偿

观察

支架安装

牢固可靠,管道重量不由管接头和设备承受

观察

焊口检查

主要

符合《验标》焊接篇规定

管路、接头、管件

均应为不锈钢

光谱检查

管子下料切割

光洁、无毛刺

观察

系统密封圈

选用氟橡胶圈

查合格证

5.6.4抗燃油系统循环冲洗

机5.6。

4表

检验指标

性质

单位

质量标准

检验方法及器具

合 格

优良

循环冲洗油温

℃

54~60

温度计测量

取油样位置

回油过滤器前,主排油集管处

观察

冲洗清洁程度

颗

粒

数

5~10μm

主要

个

<9700

颗粒计数法,每100mL油样的颗粒数

10~25μm

主要

个

<2680

25~50μm

主要

个

<380

50~100μm

主要

个

〈56

100~150μm

主要

个

≤5

磁性钢棒

清洁,无颗粒

观察

第七节润滑油系统设备及管道安装

5.7.1 集装油箱安装

机5.7.1表

检验指标

性质

单位

质量标准

检验方法及器具

合 格

优良

集装油箱检查

油箱及设备外观

完好、无伤痕、组件齐全

观察

油箱开孔

齐全、正确

对照图纸

隔板及滤网

位置均正确

对照图纸

密封油隔离套筒与箱壁焊缝

无渗漏

浸煤油检查

滤网检查

清洁、无破损、装卸灵活

观察

法兰栽丝孔

不穿透箱壁

观察

浮筒严密性

主要

无渗漏

浸煤油4h,重量无变化

油箱内部清理

主要

无锈皮、焊渣,露出金属光泽

观察

油箱内油漆

不溶透平油,不脱落

观察

集装油箱安装

纵横中心线偏差

mm

≤10

以基准线测量

标高偏差

mm

±10

以基准线测量

基础、垫铁、地脚螺栓

符合《验标》机7.1.1、机7.1.2规定

二次浇灌

符合《验标》机7.1.8规定

油位计安装

牢固,垂直,浮筒标杆上动作平稳,指示准确

观察

梯子步道,平台,栏杆

整齐、美观、平整、符合工艺要求

观察

5.7.2 润滑油冷却器安装

机5。

7.2表

检验 指标

性质

单位

质 量标 准

检验方法及器具

合 格

优良

外观检查

清洁,无锈污及杂物,无损伤变形

抽芯检查

结合面

平整,无毛刺及辐向沟槽

观察

水室内

无铸砂、杂物,清理干净涂防腐涂料

观察

膨胀补偿圈

完好,无损伤折痕

观察

油侧油压(风压)试验

主要

MPa

无渗漏

0.6MPa油压或0.35MPa风压30min后检查

油侧膨胀补偿圈

压力试验有加固措施

观察

上管板密封面