2120综采工作面抽采设计.docx

《2120综采工作面抽采设计.docx》由会员分享,可在线阅读,更多相关《2120综采工作面抽采设计.docx(15页珍藏版)》请在冰豆网上搜索。

2120综采工作面抽采设计

山西通洲集团安神煤业有限公司

2120综采工作面抽采设计

第一章工作面概况

一、工作面井上、下位置情况

2120工作面地表位于立风井,距峪家沟沟谷最近距离-100米,最远距离300米,属杂木覆盖,覆盖厚度332-254米。

井下位于东皮带17~18#联络贯以北范围,该面西部距2119工作面运输顺槽20米(实壁),北部距矿界1500米,东部未采,该面布置有运输顺槽、回风顺槽及切眼三条巷道,回风顺槽将作为该面回采作业时的回风及行人通道,服务年限约为一年。

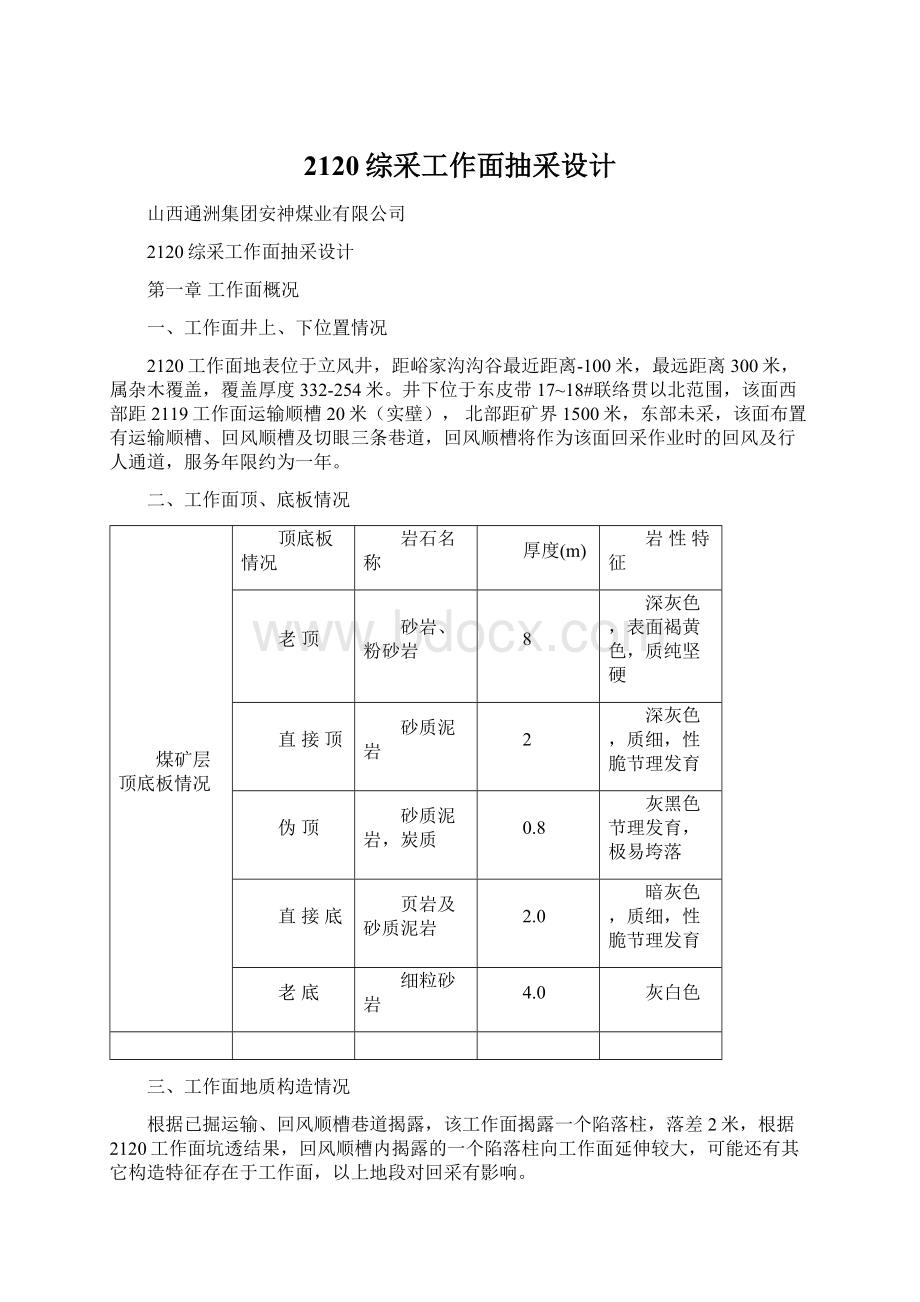

二、工作面顶、底板情况

煤矿层顶底板情况

顶底板情况

岩石名称

厚度(m)

岩性特征

老顶

砂岩、粉砂岩

8

深灰色,表面褐黄色,质纯坚硬

直接顶

砂质泥岩

2

深灰色,质细,性脆节理发育

伪顶

砂质泥岩,炭质

0.8

灰黑色节理发育,极易垮落

直接底

页岩及砂质泥岩

2.0

暗灰色,质细,性脆节理发育

老底

细粒砂岩

4.0

灰白色

三、工作面地质构造情况

根据已掘运输、回风顺槽巷道揭露,该工作面揭露一个陷落柱,落差2米,根据2120工作面坑透结果,回风顺槽内揭露的一个陷落柱向工作面延伸较大,可能还有其它构造特征存在于工作面,以上地段对回采有影响。

四、工作面水文地质情况

本工作面水文地质条件简单,局部有滴水现象,最大涌水量2 m3/h,正常涌水量1.5 m3/h。

五、工作面参数情况

工作面采用走向长壁布置,由运输顺槽、回风顺槽、切眼组成,两顺槽采用梯形工字钢支护,巷道净高2米,腰宽2.9米。

工作面走向长为560m、倾斜长为140m、面积为47600m2,煤层厚度为1.2米,容重为1.35t/m3,回采率为95%,可采储量77112吨,开采期为3个月。

六、工作面瓦斯赋存情况

煤层瓦斯压力为0.42-0.64MPa,煤层瓦斯含量平均为9.46m3/t,煤的孔隙率为9.31%,煤层透气性系数为0.1076-0.1146m2/Mpa.d,钻孔瓦斯流量衰减系数为0.0132-0.0164d-1。

第二章工作面瓦斯抽采设计

一、瓦斯抽采的必要性

1、工作面瓦斯来源情况分析

根据技术科提供的2120工作面顶底板地质情况,2#煤层的上邻近层为1#、2上#煤层,下邻近层为3#煤层。

经过综合分析得出,工作面回采时瓦斯来源主要为:

本煤层、上邻近层、下邻近层及以上三层涌入采空区内的瓦斯。

2、工作面瓦斯涌出量预测

根据《矿井瓦斯抽放初步设计》,预测2120工作面绝对瓦斯涌出量为22.80m3/min。

其中,工作面邻近层瓦斯涌出量14.95m3/min,占总瓦斯涌出量的65.57%的瓦斯预测结果。

结合瓦斯抽放矿井的抽放经验,设计2120工作面在实施瓦斯抽放时应进行综合瓦斯抽放:

以邻近层抽放为主,本煤层抽放并行的原则。

3、工作面供给风量

工作面采用“U”型的通风方式。

经计算工作面总需配风量为950m3/min(通风系统图见附图表1)

4、工作面风排瓦斯量

根据预测2120工作面绝对瓦斯涌出量为22.80m3/min,对照AQ1026—2006《煤矿瓦斯抽采基本指标》得,2120工作面瓦斯抽采率不得小于60%,故风排瓦斯量不超过9.12m3/min。

5、工作面采用瓦斯抽采的必要性

根据《矿井瓦斯抽放初步设计》瓦斯主要来源分布情况,结合预测2120工作面瓦斯涌出量,并对照《煤矿瓦斯抽采基本指标》及《煤矿安全规程》要求,2120工作面必须实施瓦斯抽采。

依据瓦斯基本参数实验室测定的2120工作面煤层瓦斯原始含量平均为9.46m3/t,按照《煤矿瓦斯抽采基本指标》的要求,工作面回采前煤层瓦斯含量必须降至8m3/t以下,需对该工作面进行瓦斯抽采工作,因此2120工作面需抽采瓦斯量为(9.46—8)×7.71=11.26万m3。

二、瓦斯抽采的可行性分析

根据《矿井瓦斯抽放初步设计》,煤层透气性系数为0.1076-0.1146m2/Mpa2.d,钻孔瓦斯流量衰减系数为0.0132-0.0164d-1,按照AQ1027—2006《煤矿瓦斯抽采规范》中“煤层瓦斯抽采难易程度”的要求,2120工作面煤层属可以抽采煤层。

三、瓦斯抽采方案的确定

1、抽采方案的确定依据

根据工作面地质情况、巷道布置参数情况、预测通风瓦斯情况等综合来确定本抽采方案。

2、抽采方法的选择依据

根据《矿井瓦斯抽放初步设计》,确定采用上邻近层瓦斯抽采和本煤层瓦斯抽采来解决工作面回采期间的瓦斯问题。

设计采用钻场迎向钻孔抽放和单侧倾层平行钻孔本煤层预抽的方式进行工作面瓦斯抽放。

3、钻孔参数的选择

(1)钻场迎向抽放钻孔参数

钻场数:

9个

钻孔间距:

30m(1#钻场距工作面切眼90m)

钻场钻孔数:

3个

开孔直径:

φ113mm

终孔直径:

φ94mm

钻孔角度:

上仰20°

钻孔夹角:

与巷道中线成3°、8°、13°

钻孔位置:

布置在顶板岩层中

钻孔长度:

70m

(2)本煤层瓦斯抽放钻孔参数

钻孔位置:

回风巷内距底板高1m;

钻孔角度:

垂直巷道中线,平行于工作面,水平下仰2—5º(根据煤层赋存实际情况调整);

开孔直径:

Φ113mm;

钻孔直径:

Φ94mm;

钻孔长度:

130m;

钻孔间距:

10m;

封孔长度:

大于7m;

抽放时间:

钻孔预抽时间不小于180天。

4、抽采钻孔的布置方式

(1)邻近层钻孔的布置参数(钻孔布置图见附图)

在2120回风巷内切眼以外每隔30m布置1个钻场(1#钻场距切眼90m),钻场规格为:

3m×1.5m×2m(宽×深×高),钻场由技术科负责设计并组织施工。

1#钻场内钻孔参数情况见附表1,钻孔开孔位置见附图2。

九个钻场内共布置27个邻近层钻孔,合计进尺为1890m。

钻孔方位角为逆时针方向旋转形成的夹角。

附表1:

钻场内钻孔参数表

孔号

1#

2#

3#

孔距

0.5m

0.5m

0.5m

孔深(m)

70m

70m

70m

倾角(°)

20°

20°

20°

方位角(°)

3°

8°

13°

垂高(m)

23.9m

23.9m

23.9m

投影长(m)

61.6m

61.6m

61.6m

伸入工作面距离(m)

6.56m

13.14m

19.6m

(2)本煤层钻孔的布置参数

在2120回风巷内切眼以外每隔10m布置一个钻孔。

回风巷中共布置33个钻孔(第一段布置9个钻孔,每孔长110m,第二段布置24个钻孔,每孔长130m),合计进尺为4110m。

钻孔布置情况及钻孔开孔位置见附图:

5、钻孔封孔工艺

(1)邻近层钻孔封孔工艺

邻近层抽采钻孔封孔采用4m的2寸聚乙稀PVC封孔器作为封孔管,封孔器前后两端采用麻袋+聚胺脂卷缠法封至少800mm,封孔器伸出煤壁300mm(见封孔示意图)。

(2)本煤层钻孔封孔工艺

本煤层抽采钻孔采用4m的2寸聚乙烯PVC封孔器和4m的2寸聚乙烯PVC套管作为封孔管,封孔管采用麻袋+聚胺脂卷缠法封4道,每道至少800mm,封孔器伸出煤壁300mm(见封孔示意图)。

6、抽采效果预测

(1)抽采量计算

2120回风巷内钻孔抽采量预测:

根据《矿井瓦斯抽放初步设计》,2120工作面邻近层抽采量预计为:

10.46m3/min;本煤层抽采量预计为:

3.97m3/min。

(2)抽采率计算

根据公式:

η=QC标量/(QC标量+Qf标量)

η=工作面抽采率%

QC标量=工作面标准状况抽采量m3/min

Qf标量=工作面标准状况风排量m3/min

η=QC标量÷(QC标量+Qf标量)=26.1÷46.12=56.6%

(3)抽采管路选型计算

根据钻孔布置情况,回风巷布置两趟抽采管路用于抽采回风巷内邻近层钻孔。

(一)、抽采钻孔管路选型及孔口负压计算

1、抽采管路的选择

瓦斯抽采管管径计算:

D=0.1457×(Q/V)1/2

式中:

D-抽采瓦斯管管径(m);

Q-抽采管中混合流量,m3/min;

V-抽采瓦斯管内流速一般为10—15m/s。

依据抽采效果预测计算抽采管路管径如下:

(1)2120回风巷邻近层抽采钻孔管内抽采量预计为10.46m3/min,管内瓦斯抽采浓度预计为50%,管内混合量为20.92m3/min,管内流速按照10m/s进行选择管路管径如下:

D=0.1457×(Q/V)1/2=0.1457×(20.92/10)1/2=152mm

因此在回风巷内布置一趟DN325mm抽采管路用于抽采邻近层抽采钻孔。

(2)2120回风巷本煤层抽采钻孔管内抽采量为3.97m3/min,管内瓦斯抽采浓度预计为50%,管内混合量为7.94m3/min,管内流速按照10m/S进行选择管路管径如下:

D=0.1457×(Q/V)1/2=0.1457×(7.94/10)1/2=58mm

因此在回风巷内布置一趟DN273mm抽采管路用于抽采本煤层抽采钻孔。

7、抽采管路阻力计算及孔口负压计算

(1)抽采管路阻力计算(见下表)

抽放管类别

Q(m3/h)

L(m)

P

p

t

d(㎜)

Hrm(pa)

Hri(pa)

主管

3808

200

106325

1.148

10

426

8514

26

支管

794

500

48325

1.177

10

273

1151

115

(2)孔口负压计算

从上表中可以看出,到2120回风巷的直管路阻力损失9930Pa。

局部阻力损失计算

管路局部阻力损失按直管阻力损失的10%计算,则:

H局总=H直总×0.10

=9930×0.10

=993Pa

总阻力损失计算

H总=H直总+H局总

=9930+993

=10923Pa

泵站负压为31000Pa,管路总阻力损失为10923Pa,换算到孔口负压为9930Pa,符合要求。

地面泵站

立风井

立风机平硐

北回风巷

2120工作面抽采管路

(三)、抽采管路系统布置情况

1、抽采系统方面

DN325㎜DN529㎜DN529㎜

DN273㎜DN426㎜DN426㎜

DN529㎜

DN426㎜

2、管路布置情况

根据《瓦斯抽采初步设计》与2120工作面绝对瓦斯涌出量、预计的瓦斯抽出量及瓦斯抽采率:

2120回风巷从距切眼口10m处靠工作面侧沿顶板吊挂一趟DN273mm抽采管路和一趟DN325mm抽采管路,共需铺设600m,用于抽采本煤层钻孔和邻近层钻孔;管道铺至北回风第二联络贯口和主管道接通。

拐弯处三通、短节、弯头等根据现场情况自行加工。

3、管路安装要求:

(1)抽采管路沿顶板吊挂,管路安装要求平、直、稳、严密不漏气,不拐死角。

(2)孔板流量计安设地点前后50米范围内要求平直,且孔板方向必须正确。

变DN50mm三通一个

抽采管路上每个钻场口及钻孔口加设

DN325mm

(3)回风巷

DN325mm

DN273mmDN273mm

(4)抽采管路上自制短节、三通、放水器、把手等必须经过防腐处理。

(5)抽采管路上每隔100m加设一个蝶阀。

(6)抽采管路上三通的位置根据钻孔布置方式调整安装。

(7)管路安装完毕后,必须进行打压试验。

第三章抽采工程概况

2120工作面采用邻近层抽采和本煤层抽采钻孔相结合,共设计施工钻孔60个,合计进尺6000米。

设计安装高、低负压抽采管各300米。

一、工程安排

根据2011年采掘生产衔接计划,2120工作面抽采工程施工安排为:

回风巷高、低浓度抽采管路安装→回风巷邻近层和本煤层钻孔施工→钻场钻孔封孔→钻孔与管路连接。

二、劳动组织

作业内容

人员分工

劳动时间(8小时)

圆班

使用设备、工具

甲

乙

丙

钻孔

施工

操作钻机

1

1

1

3

ZDY4000S型

液压坑道钻机

上钻杆、上送水器、搬运钻杆

2

2

2

6

检修工

0

0

1

1

队干部

1

1

1

3

合计

4

4

5

13

钻孔封孔及联孔

封孔

0

0

4

4

聚胺脂封孔

联孔

0

0

2

2

合计

0

0

6

6

管路安装

抬运管路

0

8

0

8

扳手、吊链

铺设管路

0

4

0

4

连接螺栓

0

2

0

2

合计

0

14

0

14

说明:

以上是一个工作面、一台钻机劳动组织人员安排情况。

多个工作面、多台钻机作业时劳动组织相同。

三、施工工艺流程

(一)钻孔施工工艺流程

(二)钻孔封孔施工工艺流程

缠绕麻袋片,涂抹聚

胺脂,对接封孔管

根据钻孔大小割

好合适的麻袋片

准备材料、

封孔设备

整理现场

将以上准备好的封孔器插入钻孔内

搬家到下一个钻孔,重复以上的步骤

(三)管路安装施工工艺流程及注意事项

第四章运输方式及管理

大巷运输由运输队负责,将设备、管路转至采面顺槽口,由生产队配合抽放人员转运。

一、材料、设备的运输路线

地面材料装车—→副斜井—→东轨道大巷—→北轨道巷—→工作面作业地点。

二、运输管理措施

运输管理措施由运输队组根据现场实际情况制定。

第五章通风瓦斯管理

一、瓦斯传感器布置

1、钻孔施工地点瓦斯传感器设置:

在施工地点下风侧5m内设置瓦斯传感器。

2、传感器安设位置:

传感器应垂直悬挂在距顶板(顶梁)不得大于300mm,距巷道侧壁不得小于200mm处。

3、瓦斯传感器报警、断电、复电浓度和断电范围:

报警浓度≥1.0%CH4,断电浓度≥1.0%CH4,复电浓度<1.0%CH4,断电范围:

施工巷道内全部非本质安全型电气设备。

二、通风管理措施

由钻孔施工队组编制详细的通风管理措施。

第六章机电管理

一、设备配备表

序号

设备名称

规格型号

设备容量

数量

备注

1

钻机

ZDY-4000S

55KW

1

2

泥浆泵

BW-250

15KW

1

打钻供水使用

3

磁力启动器

QBZ-200/660

200A

2

分路开关

4

磁力启动器

QBZ-120/660

120A

4

钻机控制开关

5

磁力启动器

QBZ-80/660

80A

4

泥浆泵控制开关

二、供排水规定及系统

1、供水

北皮带大巷—→北皮带联络贯—→2120回风巷—→施工地点

2、排水

作业地点打钻形成的污水→泵→工作面顺槽排水管路中→北回风大巷→东巷16贯水仓→中央水仓(泵)→行人斜井→地面

3、供排水规定

供排水管路要保证畅通无阻,无漏水、堵塞现象,供水管路每隔50米安设一个三通阀门,在巷道口必须安设水质过滤器,排水管路在巷道低洼处安设安装排水泵。

三、机电管理措施

由施工队组根据现场实际情况编制详细的机电管理措施。

第七章安全技术措施

施工队组在施工前,必须制定详细的安全技术措施,其内容包括:

开工前的准备工作、正常作业时技术措施及操作步骤、检修期间安全技术措施、停复工措施、劳动组织措施、运输管理措施、通风管理措施、机电管理措施等,以保证施工工作安全、规范、有序进行。

第八章避灾路线及说明

一、避水灾路线:

北回风大巷

2120回风顺槽→北皮带大巷东皮带巷(东轨道巷)→主斜井(副

北轨道大巷

斜井)→地面

二、避火、瓦斯、煤尘灾害路线:

2120回风顺槽—→切眼—→2120运输顺槽—→东皮带巷(东轨道巷)—→主斜井(副斜井)—→地面。

三、发生其它灾害事故时的注意事项

1、发生冒顶事故时,首先要探明冒顶区范围是否有人,如果人员被埋,则要判明被压人员位置,迅速采取营救措施,并立即汇报矿调度。

如果发现有人被堵在工作面盲巷内,在场人员一方面必须立即打开压风管路设法给被堵人员供风,被困人员也要积极配合,另一方面要迅速汇报矿调度,组织采取合理快速的营救办法进行营救。

2、遇突水事故时,尽可能就地取材迅速加固堵住出水点,防止事故扩大,同时立即汇报矿调度,如果情况紧急,水势凶猛,无法抢救时,人员应按规定的避灾路线由下往上撤退,切勿进入透水高程点以下的独头巷道。

3、发生火灾时,要首先切断电源,可用直接灭火法迅速扑灭,如果火势较猛,一时不易扑灭时,须立即汇报矿调度,听从指挥,正确撤退。

4、当发生瓦斯煤尘爆炸事故时,人员要迅速背向爆源方向,脸朝下卧倒,立即佩戴自救器,用衣物遮盖身体。

冲击波减弱后,迅速沿避灾路线撤退。

5、遇灾害发生时,认真执行迅速行动、沉着冷静、认真组织、团结互助、加强防护、正确撤退的避灾准则。

第九章工程质量标准要求

一、质量要求

1、抽采管路按照规定安装,保证“平、稳、直、密”。

2、瓦斯泵、安全装置、孔板流量计、放水器按设计要求安装。

3、管路系统安装完毕后,应对管路系统的气密性进行检查,漏气量不得大于3m3/min(即以一千米一段,压力达到3000mm水柱时,漏气量小于3m3/min),并做好有关记录。

二、验收制度

由质量验收组按照《矿钻孔质量验收管理及考核办法》、《瓦斯抽放规范》及其它管理制度的要求严格考核。

2011年四月