燃油蒸发污染物排放试验规程.docx

《燃油蒸发污染物排放试验规程.docx》由会员分享,可在线阅读,更多相关《燃油蒸发污染物排放试验规程.docx(12页珍藏版)》请在冰豆网上搜索。

燃油蒸发污染物排放试验规程

附录B

(标准的附录)

燃油蒸发污染物排放试验规程

B1.试验描述

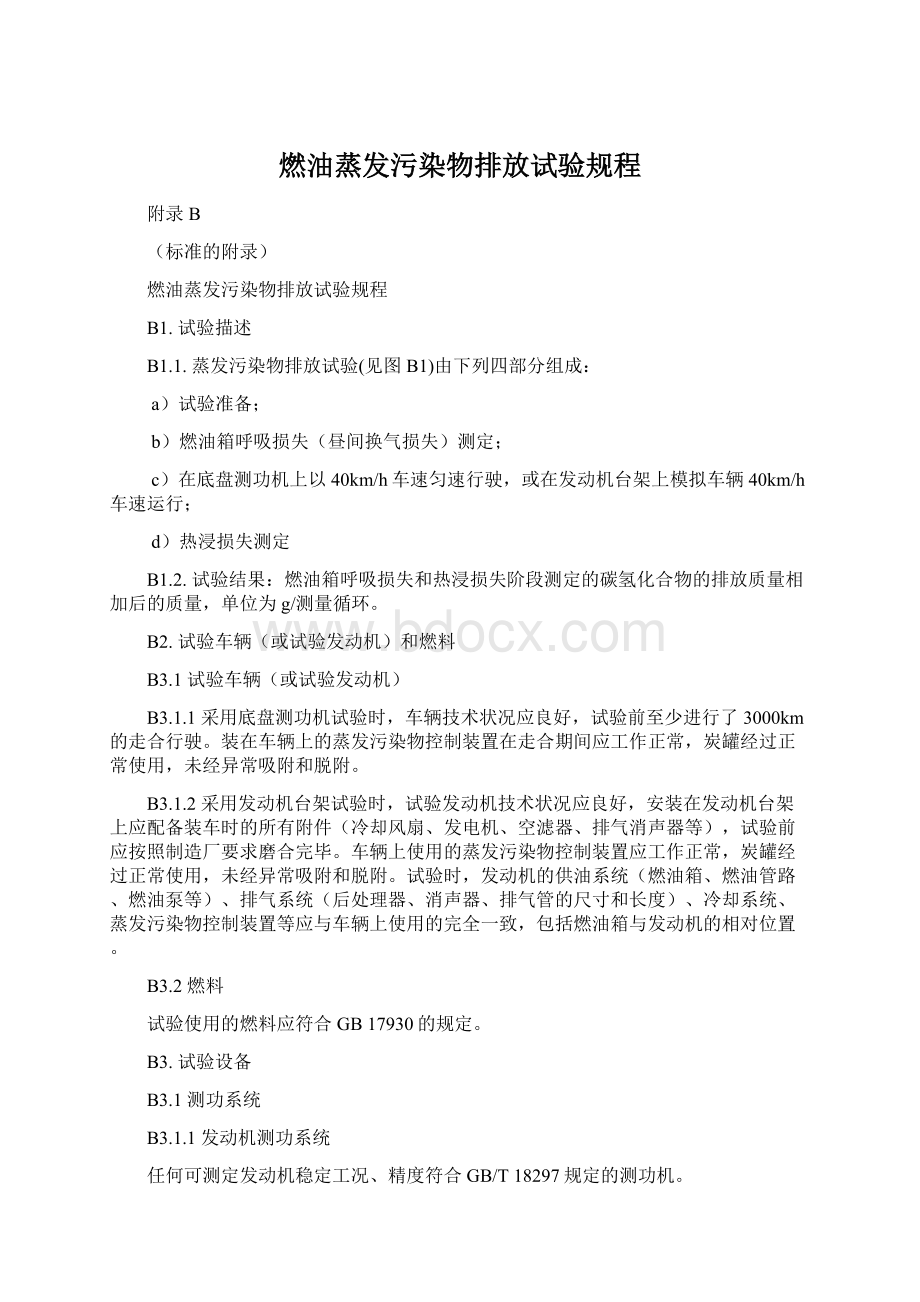

B1.1.蒸发污染物排放试验(见图B1)由下列四部分组成:

a)试验准备;

b)燃油箱呼吸损失(昼间换气损失)测定;

c)在底盘测功机上以40km/h车速匀速行驶,或在发动机台架上模拟车辆40km/h车速运行;

d)热浸损失测定

B1.2.试验结果:

燃油箱呼吸损失和热浸损失阶段测定的碳氢化合物的排放质量相加后的质量,单位为g/测量循环。

B2.试验车辆(或试验发动机)和燃料

B3.1试验车辆(或试验发动机)

B3.1.1采用底盘测功机试验时,车辆技术状况应良好,试验前至少进行了3000km的走合行驶。

装在车辆上的蒸发污染物控制装置在走合期间应工作正常,炭罐经过正常使用,未经异常吸附和脱附。

B3.1.2采用发动机台架试验时,试验发动机技术状况应良好,安装在发动机台架上应配备装车时的所有附件(冷却风扇、发电机、空滤器、排气消声器等),试验前应按照制造厂要求磨合完毕。

车辆上使用的蒸发污染物控制装置应工作正常,炭罐经过正常使用,未经异常吸附和脱附。

试验时,发动机的供油系统(燃油箱、燃油管路、燃油泵等)、排气系统(后处理器、消声器、排气管的尺寸和长度)、冷却系统、蒸发污染物控制装置等应与车辆上使用的完全一致,包括燃油箱与发动机的相对位置。

B3.2燃料

试验使用的燃料应符合GB17930的规定。

B3.试验设备

B3.1测功系统

B3.1.1发动机测功系统

任何可测定发动机稳定工况、精度符合GB/T18297规定的测功机。

B3.1.2底盘测功机

B3.1.2.1测功机必须能模拟道路载荷。

B3.1.2.2测功机的设定应不受时间推移的影响,且不应使车辆产生任何妨碍车辆正常运行的振动。

B3.1.2.3测功机必须装有模拟惯量和模拟载荷的装置,若为双转鼓测功机,则这些模拟装置是与前转鼓连接。

B3.1.2.4准确度

B3.1.2.4.1测量和读出的指示载荷,其准确度应能达到±5%。

B3.1.2.4.2测功机在40km/h时载荷设定的准确度必须达到±5%。

B3.1.2.4.3车速应通过转鼓(对于双转鼓测功机,用前转鼓)的转速来测量。

车速大于10km/h时,其测量准确度应为±1km/h。

B3.1.2.4.4车辆行驶的实际距离应通过转鼓(对于双转鼓测功机,用前转鼓)转动的距离来测量。

B3.1.2.5载荷的设定:

应在40km/h等速下调整载荷模拟器,使其吸收作用在驱动轮上的功率。

B3.2试验车辆/试验发动机的冷却

用发动机在测功机上运行时,应使用正常的台架冷却水系统和与相应试验车辆上发动机冷却风扇一致的风扇冷却发动机,使发动机工作在正常温度范围,不得再用其它辅助风扇冷却发动机。

车辆3000km走合行驶,炭罐无异常脱附/吸附

车辆或发动机磨合

发动机按照制造厂规范磨合,炭罐不得有异常脱附/吸附

1、

活性炭罐老化处理1)

装车行驶3000km以上,炭罐不得有异常脱附/吸附。

或:

2、用52℃恒温燃料蒸气、以2.4l/min的流量进行吸附,达到临界点后用600倍炭罐体积的干空气,以25L/min的流量脱附,重复6次。

或:

3、

加热油箱使燃油从15℃均匀升高产生燃料蒸气进行吸附,达到临界点后用600倍炭罐体积的干空气,以25L/min的流量脱附,重复9次。

1、

活性炭罐临界点检查1)

加热油箱使燃油从15℃均匀升高至35℃产生燃油蒸气,使炭罐进行吸附,使之达到临界点。

或:

2、

用50%丁烷和50%氮气的混合气使炭罐进行吸附,使之达到吸附临界点。

1h内

试验车以40km/h车速运行40min,或以相应的发动机转速和负荷,在发动机台架上运行40min。

油箱中装入40%标称容量的燃油,油温为室温

预试验

。

预置10h—36h

环境温度25℃±5℃,炭罐正常连接,通大气口加接除湿器。

油箱存留预试验时的燃油。

9h-35h内

油箱放油然后加油

燃油箱标称容量的40%±2%,燃油温度283K—287K(10℃—14℃)。

燃油箱呼吸损失(昼间换气损失)试验1h

燃油温度289K(16℃)±1K时试验开始,经60min±2min,

温升Δt=14K±0.5K。

2)

运转循环40min+3min

15min内

试验车辆在直接档40km/h车速下运行40min,或以相应的发动机转速和负荷在发动机台架上运行40min,然后怠速运行3min。

2min内

热浸损失测量1h

热浸时间60min±0.5min

环境温度最低为296K(23℃),最高为304K(31℃)。

2)

结束

试验结果(g)=

燃油箱呼吸损失(昼间换气损失)(g)+热浸损失(g)。

注:

1)选用其中任意一种方法。

2)采用加宽框的项目为测量项,测量值进行结果评判的项目。

图B1燃油蒸发污染物排放试验程序

用车辆在底盘测功机上运行时,可以使用变速风机也可以使用定速风机冷却车辆。

使用定速风机时,车辆前端300mm处的风速应为35km/h-45km/h。

B3.3燃油箱加热与控制装置

B3.3.1燃油箱中的燃油应采用可控热源加热,如可采用2000W容量的电加热垫板,加热系统应均匀加热燃油液面以下的燃油箱壁,不得出现燃油局部过热现象。

不得加热燃油箱内燃油上部的燃油蒸气。

B3.3.2燃油箱加热装置应能够经60min把燃油箱内燃油从289K(16℃)均匀加热升温14K,温度传感器位置如B4.1.2.2.2所述。

加热系统应能使燃油在加热过程中温度控制在要求的温度的±1.5K以内。

B3.4温度测量与记录

B3.4.1燃油箱内燃油温度测量与记录应采用准确度在±1.0K,分辨率在0.5K以内的仪器。

B3.4.2环境温度测量与记录应采用准确度在±1.0K,分辨率在1.0K以内的仪器。

B3.5加油和放油装置

加油装置应是一组双管路密闭装置(见图B2),加油速度应保证燃油加至燃油箱测量容积时,燃油箱中油温不高于287K(14℃)。

放油可采用重力或泵吸方式,但必须能够把油放空。

加油或放油时,接管和容器必须预先对燃油箱接地,以保证安全。

图B2加油装置管路图

1—储油器,2—进油管路,3—泵油器,4—回气管路,5—燃油箱

B3.6燃油冷却装置

该装置应有足够容积装入至少进行二次测量循环(每次测量循环需燃油量为燃油箱的40%额定容积)所需的全部燃油,对设定温度点,准确度应为±0.5K。

B3.7燃油蒸发污染物收集装置

B3.7.1收集器

B3.7.1.1收集器结构

收集器结构如图B3所示。

图B3 收集器示意图

1.进口管;2.丝网;3.密封垫;4.罐体;5.内装活性炭;6.出口管;

7.丝网;8.封堵;9.罐盖;10.封堵。

B3.7.1.2收集器要素

a.罐体容积为300ml±25ml;

b.罐体有效长径比为1.4±0.1;

c.进出口管长25mm,内径φ8mm,外径φ12mm,出口管中心线距底面高度为15mm;

d.进出口管内端贴附12目以上的金属丝网,以防活性炭漏出;

e.罐盖、进出口管、罐体和封堵材质为铝或聚四氟乙稀,金属丝网材质不限;

f.密封性:

容器经受14kPa的气压,浸入水中30s,应无漏气现象。

B3.7.2活性炭:

活性炭应满足以下技术要求,方能使用。

B3.7.2.1最小表面积:

1000m2/g。

B3.7.2.2最小吸附能力:

(以四氯化碳为标准)60%重量比。

B3.7.2.3挥发成份及所吸收的水蒸汽:

无。

B3.7.2.4过筛尺寸分析:

1.7mm~2.4mm最少90%

1.4mm~3.0mm 100%。

B3.7.3除湿管:

除湿管长200mm±50mm,内径φ25mm—φ35mm,两端通气口内径不小于φ8mm,除湿管内装满干燥剂,并用12目以上的丝网将两端堵住,以防干燥剂漏出。

B3.7.4干燥剂:

变色硅胶,颗粒规格φ2mm~φ5mm。

B3.7.5接管和接头:

材质为不锈钢、铝或聚四氟乙稀。

其长度应尽量短,内径为φ8mm。

B3.7.6均压管:

从除湿管的出口通向汽油蒸气源的出口处。

B3.8称重天平

用以称量收集器的质量。

准确度±10mg。

B3.9收集器烘干装置

该装置应有足够容积装入一个测量循环所需的全部收集器,烘干温度应不低于423K(150℃)。

B3.10干燥器

干燥器应有足够容积装入一个测量循环所需的全部收集器和除湿管。

B3.11附加设备

B3.11.1试验场地的压力测量应使用准确度在±0.1kPa以内的大气压力计。

B3.11.2试验场地的温度测量应使用准确度在±0.5K以内的温度计。

B4.试验程序

B4.1测量条件和测量准备

B4.1.1测量条件

在测量准备阶段和燃油蒸发污染物测量过程中,试验室环境温度应保持在298K±5K(25℃±5℃),环境压力应保持在97kPa±7kPa。

B4.1.2测量准备

B4.1.2.1燃油冷却

测量前,燃油在燃油冷却装置中冷却到283K—287K(10℃—14℃)。

B4.1.2.2燃料系统准备

B4.1.2.2.1用发动机台架测试时,按整车情况安装与试验车型相符的燃料系统。

B4.1.2.2.2在试验的燃油箱内安装温度传感器,温度传感器的安装位置应能测量装到燃油箱40%标称容量的燃油几何中心点的温度;

B4.1.2.2.3安装联接装置和附加装置,用以排净燃油箱中的燃油。

B4.1.2.2.4燃料系统压力试验

燃料系统需进行压力试验检查密封性。

燃料系统在正常工作状态下(即燃油箱带有正常工作时具有的装置,如油箱盖、油面传感器、出油管、蒸气出口,燃料系统上带有燃油泵、燃油滤清器、燃油管和蒸气管路、燃油蒸发污染物控制装置等),按图B4所示方法向燃料系统通入4.0kPa±0.1kPa的压缩空气,30min内,压力下降应不大于0.4kPa。

图B4燃料系统压力试验示意图

1、燃油箱,2、真空压力释放阀,3、节门,4、压缩空气,5、蒸气贮存装置

B4.1.2.3收集器的准备和连接

B4.1.2.3.1收集器的准备:

收集器内装满活性炭,在423K(150℃)的烘干箱中烘干3h以上,然后盖上封堵,拧紧,密封,装入干燥瓶中,待其冷却到室温后备用。

各收集器进出口管封堵在测量过程中不得任意互换。

B4.1.2.3.2收集器的连接:

测量前,必须检查燃料系统,判明燃油蒸气通向大气的全部出口位置,测量时,将收集器接在燃油蒸气所有可能的通大气口处(如炭罐的通大气口、空气滤清器进气口)。

收集器的安装位置应比蒸气出口略低,连接管路不得有急剧弯曲,管路应尽量短。

在收集空气滤清器排出的燃油蒸气时,收集接口必须位于空气滤清器进气口的最低点。

B4.1.2.3.3除湿器的准备:

除湿器内装满除湿剂,在373K(100℃)的烘干箱中烘干(观察除湿剂颜色),然后盖上封堵,拧紧,密封,装入干燥瓶中,待其冷却到室温后备用。

B4.1.2.4测功机的设定

试验车辆按如下条件在平坦路面上正常行驶,测量发动机的转速及负荷,作为测功机的设定值。

发动机测功机根据试验车型设定转速及负荷,底盘测功机根据试验车型设定负荷。

B4.1.2.4.1车辆质量为基准质量。

B4.1.2.4.2档位用直接档。

B4.1.2.4.3车速为40km/h±2km/h。

B4.1.3炭罐的准备

B4.1.3.1试验用炭罐必须经过老化处理。

老化处理方法可以是通过装在车辆上行驶3000km以上,装车行驶老化处理时必须能证明炭罐没有受到异常吸附/脱附;也可以采用附录C描述的方法进行老化处理。

当采用附录C描述的方法进行老化处理时,对于多炭罐系统,每个炭罐均应单独进行老化处理。

B4.1.3.2老化处理后的试验用炭罐,必须用B4.1.3.3或B4.1.3.4规定的方法之一检查吸附临界点。

在检查吸附临界点试验后的1h内,进行B4.1.4规定的预试验。

吸附临界点定义为碳氢化合物累计排放量等于2g的时刻。

试验炭罐的吸附临界点可通过在试验炭罐的通大气口连接一个收集器来确定,该收集器在吸附前必须用干空气充分脱附,或采用保存在干燥器内未经吸附的收集器。

B4.1.3.3用加热燃料的蒸气使炭罐达到吸附临界点

B4.1.3.3.1炭罐按照在车辆上的实际使用状况连接到燃料系统上,用油箱放油阀放净试验用燃油箱。

放油时应打开燃油箱盖,使炭罐不致于受到异常脱附或异常吸附。

B4.1.3.3.2将温度为283K—287K(10℃—14℃)的试验燃料加入燃油箱,加入油量为燃油箱标称容量的40%±2%,盖上燃油箱盖。

B4.1.3.3.3将油箱温度传感器接至温度记录系统。

将符合B3.3中规定的加热源置于油箱的适当位置,并与温度控制器相连。

如果试验车辆装有多个燃油箱,应该用下述同一种方法加热所有燃油箱,各燃油箱的温度差应在±1.5K以内。

B4.1.3.3.4可以人工加热燃油,使其达到昼间换气的起始温度289K(16℃)±1K。

B4.1.3.3.5当燃油箱内燃油温度达到289K(16℃)时,开始进行以线性加热升温的过程。

加热过程中燃油温度应符合下列公式,误差在±1.5K以内。

记录加热经历时间和温升值。

Tr=To+0.2333×t

式中:

Tr=要求温度,K;

To=起始温度,K;

t=从加热燃油箱开始所经历的时间,min。

B4.1.3.3.6一旦出现吸附临界点或者燃油温度达到308K(35℃),无论那种情况首先出现,则关掉热源,打开燃油箱盖。

B4.1.3.3.7如果燃油温度达到308K(35℃)时还没有出现吸附临界点,则从油箱下边移开热源,重复B4.1.3.3.1—B4.1.3.3.6列出的所有程序,直至出现吸附临界点。

B4.1.3.4用丁烷使炭罐达到吸附临界点

B4.1.3.4.1卸下炭罐。

注意不得损坏零部件和燃油系统的完整性。

B4.1.3.4.2采用50%容积丁烷和50%容积氮气的混合气,以40g/h丁烷的流量使炭罐吸附。

B4.1.3.4.3一旦炭罐达到吸附临界点,马上关闭蒸气源。

B4.1.3.4.4然后重新连接炭罐到发动机台架或车辆上,与发动机一起恢复至正常运转状态。

B4.1.4预试验

按照B4.1.3.3或B4.1.3.4完成炭罐吸附的1h内,试验车辆或发动机按B4.1.2.4设定的工况,运转40min。

此时油箱中应加入40%2%标称容量的燃油,燃油温度为试验室环境温度。

B4.1.5完成B4.1.4预试验后到正式试验开始,试验车辆或发动机应至少停放10h,最多36h,在此时期中,炭罐应连接在台架或车辆上并处于正常工作状态,通大气口需加装除湿器,油箱中应存留预试验后剩余的燃油。

在此时期结束时,发动机机油和冷却液的温度必须达到试验室内温度的2K以内。

B4.2燃油箱呼吸损失(昼间换气损失)蒸发排放试验

B4.2.1在预处理运转循环后的9h至35h内,开始B4.2.2规定的操作。

B4.2.2所有试验燃油箱打开油箱盖,放净燃油,然后加入温度为283~287K(10~14℃)的试验燃油,加入油量为燃油箱标称容量的40%±2%,此时燃油箱盖切勿盖上。

B4.2.3如果有多个燃油箱时,则所有燃油箱都应按下述同一种方法加热,各燃油箱的温度应该一致,其误差在±1.5K以内。

B4.2.4将发动机处于熄火状态,连接好燃油箱温度传感器和加热装置。

立即开始记录燃油温度。

B4.2.5燃油可以人工加热至289.0K(16.0℃)±1.0K的起始温度。

同时称量需要使用的收集器质量。

B4.2.6燃油温度一达到287.0K(14.0℃)时,立即盖上燃油箱盖,并堵上发动机排气管口。

B4.2.7燃油温度一达到289.0K(16.0℃)±1.0K时:

a)在所有通大气口(如炭罐通大气口、空气滤清器入口等)上连接好已称重并记录下质量的收集器;

b)开始进行历时60min±2min、温升14.0K±0.5K的线性加热过程。

在加热过程中燃油温度应符合下列公式,其误差应在±1.5K以内:

Tr=To+0.2333×t

式中:

Tr—要求温度,K;

To—初始温度,K;

t—从加热燃油箱开始所经历的时间,min。

B4.2.8当历时60min±2min燃油温度升高14.0K±0.5K时,拆下所有收集器并用封堵封死其进出口管,收集器称重后放入干燥器中。

记录终了温度Tf及时间或试验所经历的时间。

B4.2.9切断加热电源。

B4.2.10试验车辆或发动机为下一步的运转循环试验作准备。

从燃油箱呼吸损失(昼间换气损失)试验结束到运转循环试验发动机起动,时间不超过15min。

B4.3运转循环试验

B4.3.1打开发动机排气管口,起动发动机。

B4.3.2在发动机测功机或底盘测功机上,按B4.1.2.4设定的工况运转40min,然后怠速运行3min后,关闭发动机。

试验车辆或发动机为下一步的热浸损失测量作准备。

B4.4热浸损失测量

B4.4.1关闭发动机后,立即堵上发动机排气管口,在所有通大气口(如炭罐通大气口、空气滤清器入口等)上连接好已称重并记录下质量的新收集器。

B4.4.2在发动机熄火后的2min内,开始60min±0.5min的热浸期。

在60min的热浸期间内,试验室的环境温度应不低于296K(23℃),且不高于304K(31℃)。

B4.4.3完成B4.4.2条后,取下收集器,用封堵封死其进出口管,收集器称量质量后放入干燥器中。

并停止测量燃油温度。

B4.5至此,完成了蒸发排放的试验程序。

B5.计算

B5.1在B4描述的各项蒸发排放试验中,车辆的碳氢化合物排放量为燃油箱呼吸损失(昼间换气损失)测量和热浸损失测量试验结果的代数和。

B6.控制装置的性能检查

B6.1生产厂在生产线终端可通过进行下列确认检查,检查蒸发污染物控制系统的生产一致性。

B6.2泄漏试验

B6.2.1应堵上蒸发污染物控制装置通向大气的通气孔。

B6.2.2对燃油供给系统施加4.0kPa±0.10kPa的压力。

B6.2.3在燃油供给系统压力稳定后,将压力源断开。

B6.2.4燃油供给系统压力源断开后,5min内压力降低不大于0.5kPa。

B6.3通气试验

B6.3.1应堵上蒸发污染物控制装置通向大气的通气孔。

B6.3.2对燃油供给系统施加4.0kPa±0.10kPa的压力。

B6.3.3在燃油供给系统压力稳定后,将压力源断开。

B6.3.4蒸发污染物控制装置到大气的通气孔恢复到产品原状态。

B6.3.5此时燃油供给系统的压力应在0.5min~2min内降到1.0kPa以下。

B6.3.6在制造厂的要求下,可以采用等效替代方法来证明其通气能力。

在型式核准期间,制造厂应向检测机构证明其特定的试验程序。

B6.4脱附试验

B6.4.1将可测量空气流量为1.0L/min的装置安装在脱附口处,并将容积足够大,对脱附系统不会产生不良影响的压力容器通过开关阀接在脱附口处,或使用替代方法。

B6.4.2经主管部门同意后,制造厂可以自行选择使用流量计。

B6.4.3操作车辆,使得脱附系统中可能限制脱附作用的所有设计特点都被检查出来,并将情况记录下来。

B6.4.4当发动机按B6.4.3说明的方式运转时,可用下述方法之一测出空气流量:

B6.4.4.1接通B6.4.1中测量装置的开关,观察大气压与在1min内流进蒸发污染物控制装置1.0L空气时的压力水平间的压力降;或者

B6.4.4.2如果使用替代流量测量装置,应可以读到不少于1.0L/min的流量读数。

B6.4.4.3如果在型式核准期间,制造厂向检测机构提交了一个替代脱附试验程序并被接受,在制造厂的要求下,可以采用该替代方法。