自动往返小车设计论文资料.docx

《自动往返小车设计论文资料.docx》由会员分享,可在线阅读,更多相关《自动往返小车设计论文资料.docx(20页珍藏版)》请在冰豆网上搜索。

自动往返小车设计论文资料

自动往返小车设计

一、方案的选择与论证

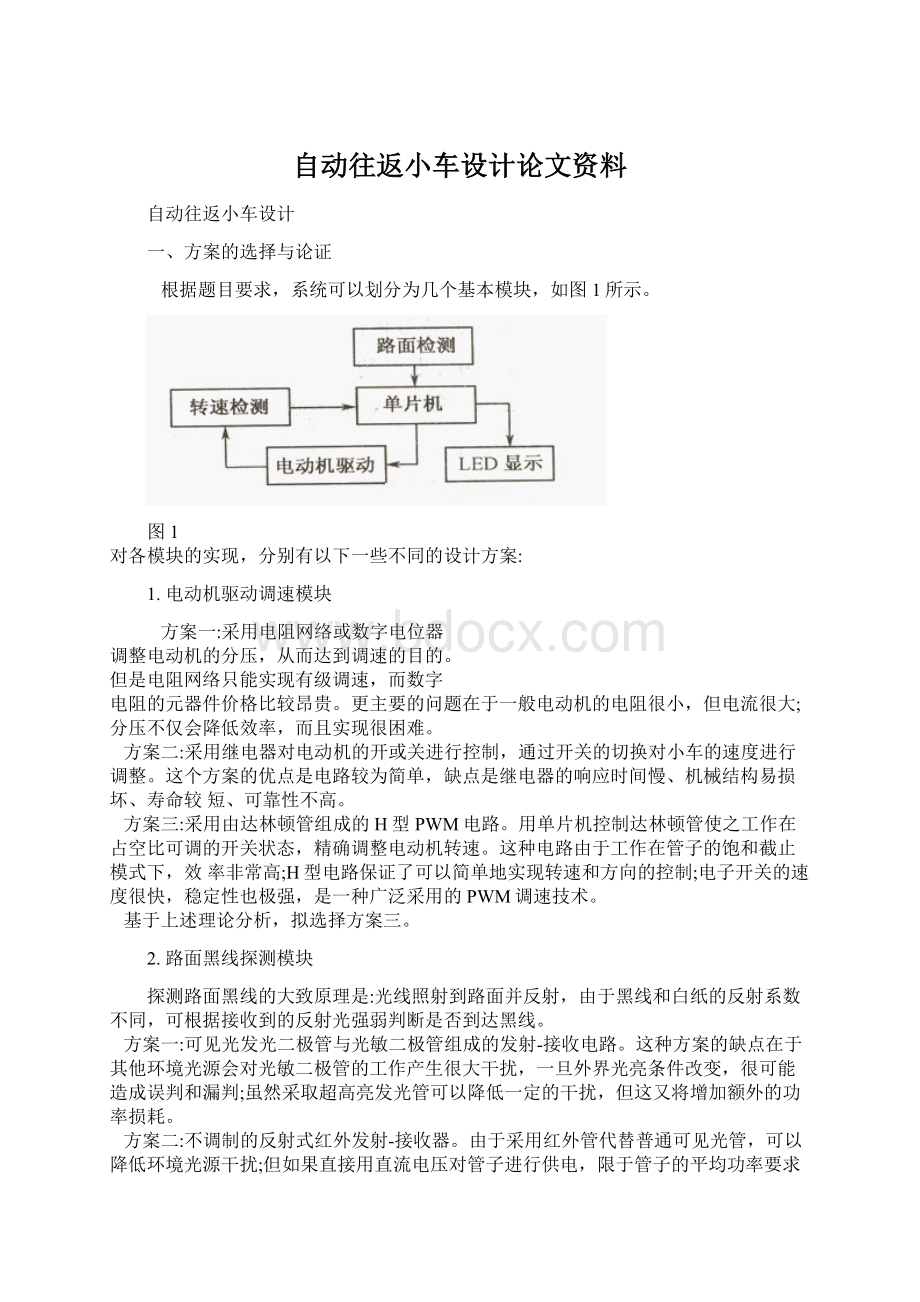

根据题目要求,系统可以划分为几个基本模块,如图1所示。

图1

对各模块的实现,分别有以下一些不同的设计方案:

1.电动机驱动调速模块

方案一:

采用电阻网络或数字电位器

调整电动机的分压,从而达到调速的目的。

但是电阻网络只能实现有级调速,而数字

电阻的元器件价格比较昂贵。

更主要的问题在于一般电动机的电阻很小,但电流很大;分压不仅会降低效率,而且实现很困难。

方案二:

采用继电器对电动机的开或关进行控制,通过开关的切换对小车的速度进行调整。

这个方案的优点是电路较为简单,缺点是继电器的响应时间慢、机械结构易损坏、寿命较短、可靠性不高。

方案三:

采用由达林顿管组成的H型PWM电路。

用单片机控制达林顿管使之工作在占空比可调的开关状态,精确调整电动机转速。

这种电路由于工作在管子的饱和截止模式下,效率非常高;H型电路保证了可以简单地实现转速和方向的控制;电子开关的速度很快,稳定性也极强,是一种广泛采用的PWM调速技术。

基于上述理论分析,拟选择方案三。

2.路面黑线探测模块

探测路面黑线的大致原理是:

光线照射到路面并反射,由于黑线和白纸的反射系数不同,可根据接收到的反射光强弱判断是否到达黑线。

方案一:

可见光发光二极管与光敏二极管组成的发射-接收电路。

这种方案的缺点在于其他环境光源会对光敏二极管的工作产生很大干扰,一旦外界光亮条件改变,很可能造成误判和漏判;虽然采取超高亮发光管可以降低一定的干扰,但这又将增加额外的功率损耗。

方案二:

不调制的反射式红外发射-接收器。

由于采用红外管代替普通可见光管,可以降低环境光源干扰;但如果直接用直流电压对管子进行供电,限于管子的平均功率要求,工作电流只能在1OM左右,仍然容易受到干扰。

方案三:

脉冲调制的反射式红外发射-接收器。

考虑到环境光干扰主要是直流分量,如果采用带有交流分量的调制信号,则可大幅度减少外界干扰;另外,红外发射管的最大工作电流取决于平均电流,如果使用占空比小的调制信号,在平均电流不变的情况下,瞬时电流可以很大(50-100mA),这样也大大提高了信噪比。

基于上述考虑,拟采用方案三。

3.车轮检速及路程计算模块

方案一:

采用霍尔集成片。

该器件内部由三片霍尔金属板组成,当磁铁正对金属板时,由于霍尔效应,金属板发生横向导通,因此可以在车轮上安装磁片,而将霍尔集成片安装在固定轴上,通过对脉冲的计数进行车速测量。

方案二:

受鼠标的工作原理启发,采用断续式光电开关。

由于该开关是沟槽结构,可以将其置于固定轴上,再在车轮上均匀地固定多个遮光条,让其恰好通过沟槽,产生一个个脉冲。

通过脉冲的计数,对速度进行测量。

以上两种都是比较可行的转速测量方案。

尤其是霍尔元件,在工业土得到广泛采用。

但是在本题中,小车的车轮较小,方案一的磁片密集安装十分困难,容易产生相互干扰。

相反,方案二适用于精度较高的场合,可以车轮上加较多的遮光条来满足脉冲计数的精度要求,因此拟采用方案二。

4.电源选择

方案一:

所有器件采用单一电源(6节M电池)。

这样供电比较简单;但是由于电动机启动瞬间电流很大,而且PWM驱动的电动机电流波动较大,会造成电压不稳、有毛刺等干扰,严重时可能造成单片机系统掉电,缺点十分明显。

方案二:

双电源供电。

将电动机驱动电源与单片机以及其周边电路电源完全隔离,利用光电藕合器传输信号。

这样做虽然不如单电源方便灵活,但可以将电动机驱动所造成的干扰彻底消除,提高了系统稳定性。

我们认为本设计的稳定可靠性更为重要,故拟采用方案二。

5.小结

经过一番仔细的论证与比较,我们决定了系统各个主要模块的最终方案如下:

电动机驱动与调速模块:

采用达林顿管的H型PWM电动机驱动电路。

车轮检速模块:

采用光电断续开关构成的光电感应系统。

路面黑线检测模块:

采用调制的反射式发射-接收器。

电源:

双电源供电(6节M电池+1节9V方型电池)。

图2

二、系统的具体设计与实现

系统组成及原理框图如图2所示。

以下分为硬件和软件两个方面进行具体分析。

1.系统的硬件设计

(1)电动机PWM驱动模块的电路设计与实现具体电路见图3。

本电路采用的是基于PWM原理的H型驱动电路。

该电路采用11P132大功率达林顿管,以保证电动机启动瞬间的8A电流要求。

图3

当Ug1为高电平,Ug2为低电平时,Q3、Q6管导通,Q4、Q5管截止,电动机正转。

当Ug1为低电平,Ug2为高电平时,Q3、Q6管截止,Q4、Q5管导通,电动机反转。

另外四个二极管可以在Ug1由高变低时,通过D2、D4两个二极管形成电动机电圈感应电压的回路,起到了保护电动机的作用。

控制系统电压统一为5V电源,因此若达林顿管基极由控制系统直接控制,则控制电压最高为5V,再加上三极管本身的压降,加到电动机两端的电压就只有4V左右,减弱了电动机的驱动力。

基于上述考虑,我们运用了4N25光藕集成块,将控制部分与电动机的驱动部分隔离开来,这样不仅增加了各系统模块之间的隔离度,也使驱动电流得到了大大的增强。

至于Ug1与Ug2这对控制电压,我们采用了200Hz的周期信号控制,通过对其占空比的调整,对车速进行调节。

最小脉宽为0.2ms,速度共分25挡,可以满足车速调整的精度要求。

同时,可以通过Ug1与Ug2的切换来控制电动机的正转与反转。

(2)路面黑线检测模块的电路设计与实现为了检测路面黑线,在车底的前部和中部安装了两个反射式红外传感器。

为减少环境光源干扰,增加信噪比,采用脉冲调制的发射与接收电路。

发射、接收的具体电路见图4。

发射部分采用55定时器产生9kHz、占空比为1:

5的方形脉冲信号,通过三极管Q1的放大来驱动红外发射管,实现路面检测系统信号的调输入制。

图4

接收部分的光敏二极管在不同的光照强度下,电阻值会大幅改变。

因此可以通过改变岛的大小,调整输出对路面灰度的敏感程度。

本实验中,我们把电路参数设置为只对黑色敏感,这样甚至可以忽略路面上的脚印。

输出的交流信号,经过隔直电容,整形后输出。

至于解调的一般做法是通过滤波电路后利用频率解码器解调。

但是这样做无法充分利用瞬时信噪比大的优势,而且也无法方便地调节接收敏感度。

因此,我们使用单片机同步检测的方法。

接收器产生的信号经过信号识别整形电路向89C2051分别指示两个传感器的探测信号。

同时,发射电路的555定时器产生的调制信号作为同步信号输入给89C2051中断。

当89C2051接收到中断时,便去检测传感器信号,等连续检测到若干个信号之后,再发送中断通知主控89620。

这样做的优点在于,可以充分利用单片机编程,等连续测到多个信号后才认为是黑线,避免将其他杂物误判为黑线,以增强纠错能力。

(3)车速及路程检测模块的电路设计与实现在车轴上固定有一个沟槽状的断式红外光电开关,而在车轮侧壁则伸出一圈遮光板,圆周上均匀分布15个输出方孔。

车轮转动时,方孔依次通过沟槽,光电开关便得到通断相间的高低电平信号。

得到的信号经过整形,发送至单片机,以实现车速检测和程计算。

具体电路如图5所示

图5

在物理结构上,我们将该检测装置安装在前车轮上。

因为后轮在刹车时容易打滑、反转,故安装在前轮才能测得实际的车速和路程。

2.系统的软件设计

单片机控制电路主要由一片89C2051和一片89C52组成。

89C2051主要实现对路面黑线的软件检测与纠错;89C52则作为整个控制部分的核心,负责车速检测、电动机驱动、数据显示等功能。

单片机具体电路如图6所示。

图6

(1)89C2051的路面检测程序程序流程图如图7所示。

该检测算法的主要特点是:

只有连续检测到几个黑线信号之后,才发中断信号通知89C52到达黑线。

这样可以避免其他细小物体的干扰。

同样,在到达黑线之后,只有连续检测不到信号时,才取消中断,避免黑线上的杂物干扰。

图7

(2)89C52的主控程序8962的中断和定时器资源配置如表1所示。

表1

①黑线计数(中断服务程序1)。

由于车底前部和中部装有两个传感器,采用中断和查询结合的检测方法。

89C2051在对黑线信号进行纠错处理后,向89C52的INTO发出中断请求信号,并通过

89C52的P1.4指明是哪一个传感器检测到黑线,在8962的中断服务程序中进一步查询中断源(见图8)。

图8

为了保证程序的实时性,中断服务程序尽量简洁,故在程序中设置2个全局计数变量Linenum1和Linenum2,分别对应两个传感器检测到的黑线数,服务程序仅仅累加计数变量,而到达黑线后的操作由主程序完成。

②车速检测(中断服务程序2)。

如前文所述,当车轮转动时,安装在轮胎上的圆形遮光板上的方孔依次通过槽型断续式光电开关,每通过一个方孔便产生一个脉冲。

因此只需记录两个脉冲所间隔的时间,便能得到实际车速(见图9)。

其中,时间差由定时器的时钟计算得到。

图9

同时,由累计脉冲的总数便可得到行驶的路程。

本作品中,车轮周长18cm,圆周上方孔数为15个,故一个脉冲对应1.2cm路程,即路程测量精度为1.2cm。

③定时器服务程序。

为了提高效率,我们将多个需要定时的模块放在一个定时器服务程序中,其程序流程图如图10所示。

通过分频来实现各个不同功能。

定时器频率为5kHz。

图10

电动机PWM脉宽调制信号的产生:

脉宽调制信号的一个周期为5000μs。

一个最小脉宽的时间为200μs间,则速度可分为5000/200=25挡。

系统时钟的产生:

只需设置一个全局变量不断累加,便能提供一个系统时钟。

LED数码管的动态扫描:

为了使人眼感觉不到抖动,扫描频率应不低于60Hz,服务程序中将时钟经16分频后,得到5000/16=312.5Hz,则4位数码管的每一位平均扫描频率为312.5/4=78Hz。

④限速子程序。

在限速区中为了实现低速行驶的要求,最简单的方法是减小功率。

但这种开环系统缺点十分明显。

首先是对电池电量依赖性强,电量充足时可能开得过快,电量不足时则过慢;其次,当小车碰到挡板时,由于阻力增加,车速也会与正常行驶差异极大,乃至停车。

因此,限速必须采用闭环系统,即通过车速检测的反馈,不断调整电动机的驱动力。

算法流程图如图11所示。

图11

为了直观地指示当前限速状态,在车尾设有两对红绿指示灯,通过指示灯的状态可清晰观察该速度反馈系统的运行状态。

另外值得注意的是,判断当前车速是否低于设定值不能通过计算两次脉冲间隔来实现。

因为车速很慢时,等待下一个脉冲的时间将无限变长;一旦车子停驶,程序便永远不能判断当前车速。

故检测车速时设置了一个超时器,一旦超时还没有来脉冲,便认为车速变慢或停止。

⑤过线返回算法。

题目要求在到达终点线及返回起点线时压线。

当车速不快时,只需通过刹车便可解决;但如果车速太快,刹车后仍超出终点线时,就应该倒退回终点线上。

而且此时倒车必须为较低的速度,保证一次刹车即可压线,否则可能产生来回往返的死循环。

算法流程图如图12所示。

图12

⑥主程序流程图。

如图13所示。

图13

总程序编程如下:

**************************

主程序和中断程序入口

**************************

ORG0000H

LJMPSTART

ORG0003H

LJMPINTEX0

ORG000BH

RETI

ORG0013H

LJMPINTEX1

ORG0023H

RETI

ORG002BH

RETI

************************

初始化程序

************************

CLEARMEMIO:

MOVR0,#70H

MOVR7,#07H

ML0:

MOV@R0,#10H

INCR0

DJNZR7,ML0

MOVTMOD,#10H

MOVR4,#14H

MOVTL1,#0B0H

MOVTH1,#3CH

MOV20H,#00H

MOV21H,#00H

MOV22H,#00H

MOV23H,#00H

MOV24H,#00H

CLR30H

SETBET1

SETBEX1

SETBIT1

SETBIT0

SETBEX0

SETBEA

SETBTR1

RET

************************

主程序

************************

START:

LCALLCLEARMEMIO

SETRP1.6

CLRP1.7

SETRP3.7

CLRP3.6

CLRP1.0

MAIN:

LCALLDISP

LJMPMAIN

NOP

NOP

LJMPSTART

***************************

停车控制子程序

***************************

FAST:

CLRP1.7

SETBP1.6

RET

***************************

停车控制程序

***************************

STOP:

MOV23H,#00H

CPLP3.6

CPLP3.7

LCALLDS50MS

LCALLDS50MS

SETBP1.0

SETBPT1

LCALLDS10S

CLRPT1

SETBP1.6

CLRP1.7

CLRP1.0

CPL30H

JB30H,STREN

LCALLCLR00

STREN:

RET

****************************

计时清0程序

****************************

CLR00:

MOV70H,#00H

MOV71H,#00H

MOV72H,#00H

MOV73H,#00H

RET

********************************

外中断1程序,里程计数用

20H,21H,22H,24H作计数器

********************************

INTEX1:

PUSHACC

PUSHPSW

CLREX1

INC20H

LLLL:

MOVA,20H

CJNEA,#06H,LLL

MOV20H,#00H

INC21H

MOVA,21H

CJNEA,#0AH,LLL

MOV21H,#00H

INC22H

MOVA,22H

CJNEA,#0AH,LLL

MOV22H,#00H

INC24H

MOVA,24H

CJNEA,#0AH,LLL

MOV24H,#00H

LLL:

MOV74H,21H

MOV75H,22H

MOV76H,24H

IN1RET:

POPPSW

POPACC

SETBEX1

RETI

*********************

时间计时器程序

(T1定时中断服务程序)

*********************

INTT1:

PUSHACC

PUSHPSW

MOVTL1,#0B0H

MOVTH1,#3CH

DECR4

MOVA,R4

JNZRETT0

MOVR4,#14H

MOVR0,#71H

ACALLADD1

MOVA,R3

CKRC

CJNEA,#60H,CC

CC:

JCRETT0

ACALLCLR0

MOVR0,#73H

ACALLADD1

MOVA,R3

CLRC

CJNEA,#60H,CCC

CCC:

JCRETT0

ACALLCLR0

RETT0:

POPPSW

POPACC

RET1

*********************

加1操作程序

*********************

ADD1:

MOVA,@R0

DECR0

SWAPA

ORLA,@R0

ADDA,#01H

DAA

MOVR3,A

ANLA,#0FH

MOV@R0,A

MOVA,R3

INCR0

SWAPA

ANLA,#OFH

MOV@R0,A

RET

*********************

清0程序

*********************

CLRO:

CLRA

MOV@R0,A

DECR0

MOV@R0,A

RET

**********************

显示程序

**********************

DISP:

MOVR1,#70H

MOVR5,#OFEH

PLAY:

MOVA,R5

MOVP2,A

MOVA,@R1

MOVDPTR,#RTAB

MOVCA,@A+DPTR

MOVP0,A

LCALLDL1MS

INCR1

MOVA,R5

JNBACC.6,ENDOUT

RLA

MOVR5,A

AJMPPLAY

ENDOUT:

MOVP2,#0FFH

RET

TAB:

DB3FH,06H,5BH,4FH,66H,6DH,7DH,07H,7FH,6FH

DL1MS:

MOVR6,#14H

DL1:

MOVR7,#19H

DL2:

DJNZR7,DL2

DJNZR6,DL1

RET

DS50MS:

LCALLDISP

LCALLDISP

LCALLDISP

DS20LCALLDISP

LCALLDISP

LCALLDISP

RET

DS10S:

MOVR2,#08H

TI0:

MOVR0,#0B0H

TI1:

LCALLDISP

DJNZR0,TI1

DJNZR2,TI0

RET

DL7MS:

SETBPX1

MOVR2,#0EH

DL11:

LCALLDISP

DJNZR2,DL11

CLRPX1

EN

(3)软件的其他特色

①刹车时,借鉴了车辆制动装置ABS(自动防抱死)功能,将整个刹车过程分割为几个子过程,有效防止了轮胎打滑。

②原路返回时,充分利用上次正向行驶时得到的跑道长度数据,进一步优化性能。

③正向行驶时使用前部传感器,逆向行驶时使用中部传感器。

在压线时,则同时利用两个传感器判断当前位置,提高停车精度,并保证黑线计数正确。

3.其他功能的设计与实现

(1)数码管显示为了减少外部锁存器和译码模块,数码管全部使用软件进行动态显示。

在限速区内,数码管显示8s倒计时;在行驶过程中,显示已驶路程;在终点停车时和返回起点后,交替显示桂返时间与距离。

(2)车头方向的调整由于原玩具车前轮装有弹簧很容易发生随机偏转。

为了精确调整方向,我们拆除了车上原有的转弯控制电动机,设计了一个机械装置固定了车轮的方向杆,且留出一个螺丝作为接口,实现对方向杆的微调。

其机械结构如图14所示。

图14

(3)车速指示灯在车尾两端装有两对车速指示灯,当小车加速时,绿灯亮;当小车刹车减速时,红灯亮。

因此在限速区时,可明显体会到算法的运

行过程。

在终点停留时,红灯闪烁10次代表10s倒计时。

4.总的电路图如下:

参考文献

1全国大学生电子设计竞赛组委会编.全国大学生电子设计竞赛获奖作品汇编.北京:

北京理工大学出版社,2004

2何立民主编.MCS-51单片机应用系统设计.北京:

北京航空航天大学出版社,1999

3胡寿松主编.自动控制原理.北京:

科学教育出版社,2001

4陈杰和黄鸿编著.传感器与检测技术.北京:

高等教育出版社,2002

5许建国主编.电机与拖动基础.北京:

高等教育出版社,2004