电极管理制度最终版.docx

《电极管理制度最终版.docx》由会员分享,可在线阅读,更多相关《电极管理制度最终版.docx(7页珍藏版)》请在冰豆网上搜索。

电极管理制度最终版

电石炉电极管理规定

第一章总则

第一条在生产过程中,电流通过电极输入炉内,产生电弧,进行冶炼,电极在整个电炉生产中占有及其重要的地位。

如果三相电极的操作维护不当,电极糊理化指标选择不合适,就会造成电极过烧,电极放不下来,电极硬断、漏糊、软断;甚至爆炸事故,导致电炉停炉数小时或几天,严重的会使电炉瘫痪、停产,甚至造成人员伤亡,影响电石炉的产量、质量、消耗指标,浪费大量人力、物力、财力,给企业造成重大损失。

为规范电石炉电极管理(包括电极糊、电极焙烧、电极操作、电极压放操作管理)。

保证电石炉运行稳定,避免发生电极事故,特制定本制度。

第二章适用范围

第二条本制度适用于电石生产电石炉系统。

第三章电极管理要求及内容

第三条电极糊管理

(一)严把电极糊进厂质量关,电极糊各指标必须符合质量要求。

(二)进厂的电极糊必须等分析结果出来合格后,方可按正常程序进行使用。

(三)电极糊库房必须保持干净整洁、无灰尘、无杂物,每班由电极糊添加人员进行打扫。

(四)电极糊仓库门窗必须完好,窗户严禁开启。

(五)电石炉四楼电极糊堆放处必须保持干净整洁、无灰尘。

(六)电极糊添加完毕后必须将防尘盖板盖好。

第四条电极焙烧管理

(一)正常生产电极焙烧

按照压放周期压放电极进行电极焙烧,根据电极长度确定压放频次。

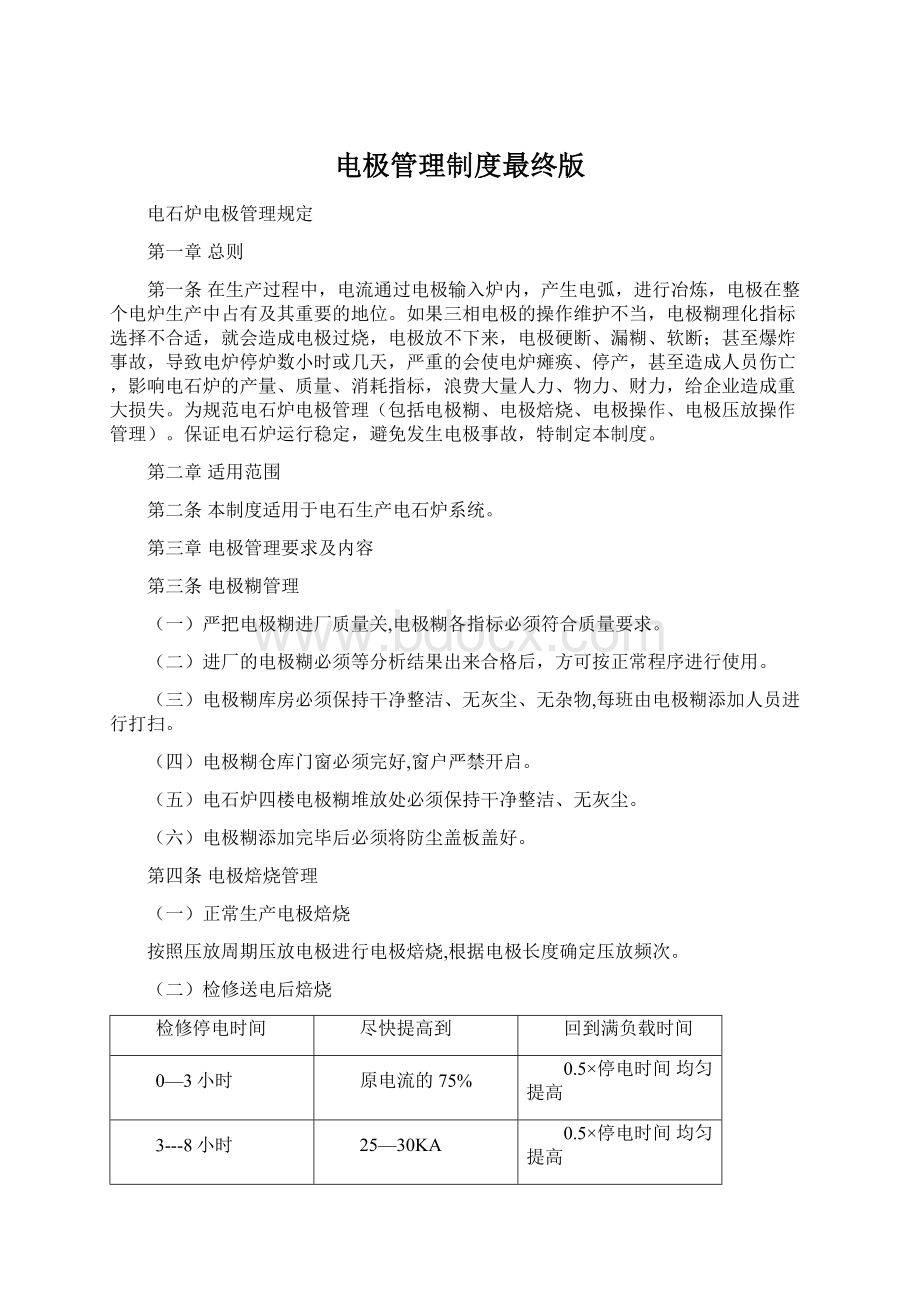

(二)检修送电后焙烧

检修停电时间

尽快提高到

回到满负载时间

0—3小时

原电流的75%

0.5×停电时间均匀提高

3---8小时

25—30KA

0.5×停电时间均匀提高

8小时以上

25—30KA

每小时5KA

(三)电极补压焙烧方法

根据压放电极长度,按以下方法进行焙烧操作,当负荷达到原负荷的90%(有功负荷约33000KW)时,焙烧操作结束:

电极焙烧长度(mm)

焙烧方法

电极压放

50—100

送电后,控制电极电流稳定在50KA,稳定30分钟后开始增长负荷,一小时后电流达到70KA(即送电90分钟电流达到70KA)。

档位提升根据电流的实际情况决定。

稳步提高电流,送电2小时后电流稳定到95KA时,焙烧结束,转入正常生产。

焙烧结束后,即可根据所定周期进行电极压放。

100—200

送电后,控制电极电流稳定在50KA,稳定电流一小时后开始提升负荷,根据电流的实际情况提升档位,稳步提高电流。

送电后2小时后电流稳定到65KA,3小时达到75KA,5小时达到95KA,焙烧结束,转入正常生产。

焙烧开始3小时后,可压放一次,补充焙烧过程中的电极消耗,焙烧结束后,可根据所定周期进行电极压放。

200—300

送电后,控制电极电流稳定在45KA,稳定电流1.5小时后开始负荷提升,根据电流的实际情况提升档位,稳步提高电流。

送电后3小时后电流稳定到60KA,5小时后达到75KA,8小时后达到95KA,焙烧结束,转入正常生产。

焙烧开始3小时后,每2小时可压放一次,补充焙烧过程中的电极消耗,焙烧结束后,可根据所定周期进行电极压放。

300—400

送电后,控制电极电流稳定在45KA,稳定电流2小时后开始提升负荷,根据电流的实际情况提升档位,稳步提高电流。

送电后5小时后电流稳定到60KA,8小时后达到75KA,10小时后达到95KA焙烧结束,转入正常生产。

焙烧开始5小时后,每2小时可压放一次,补充焙烧过程中的电极消耗,焙烧结束后,可根据所定周期进行电极压放。

400—500

送电后,控制电极电流稳定在45KA,稳定电流2小时后开始提升负荷,根据电流的实际情况提升档位,稳步提高电流。

送电后6小时后电流稳定到60KA,10小时后达到75KA,14小时后达到95KA焙烧结束,转入正常生产。

焙烧开始6小时后,每2.5小时可压放一次,补充焙烧过程中的电极消耗,焙烧结束后,可根据所定周期进行电极压放。

500—700

送电后,控制电极电流稳定在40KA,稳定电流3小时后开始提升负荷,根据电流的实际情况提升档位,稳步提高电流。

送电后8小时后电流稳定到60KA,13小时后达到75KA,18小时后达到95KA焙烧结束,转入正常生产。

焙烧开始8小时后,每3小时可压放一次,补充焙烧过程中的电极消耗,焙烧结束后,可根据所定周期进行电极压放。

700—1000

送电后,控制电极电流稳定在30KA,稳定电流5小时后开始提升负荷,根据电流的实际情况提升档位,稳步提高电流。

送电后12小时后电流稳定到50KA,20小时后达到70KA,26小时后达到95KA焙烧结束,转入正常生产。

焙烧开始12小时后,每4小时可压放一次,补充焙烧过程中的电极消耗,焙烧结束后,可根据所定周期进行电极压放。

应避免超过1000mm以上电极焙烧,如必须进行1000mm以上电极焙烧,应制定专项电极焙烧方案,并根据实际状况进行焙烧。

第五条电极操作管理

(一)电极糊加糊管理

1.每班测量四次糊柱高度,确保糊柱高度达到4.5—5m。

如8小时内电极糊柱没有下降,应通知班长,并进行砸糊处理,防止棚糊。

2.巡检人员测量完毕,当发现电极糊柱高度偏低时须及时通知电极糊添加人员对对应的电极进行加糊,并告之其添加量。

3.电极糊添加人员接到通知后必须迅速对需添加的电极按添加量进行添加电极糊,并将实际添加量的数据报中控工做好记录。

电极糊添加完毕后巡检人员必须再次测量电极糊高度,防止棚住或架空。

4.电极壳内掉入杂物,应想办法将掉入东西取出来。

(二)电极测量管理

每台电石炉两天处理一次料面并测量电极。

检查吃料情况,是否有熔洞,料面是否平整,是否翻起电石,料柱是否完好,是否有漏水点。

同时,精确测量电极长度,测量方法如下:

1.用平直的钢钎以约30度角左右插入炉内,探到电极后,通知中控工提升电极(提升电极过程中必须能感知到钢钎有轻微颤动,如无感觉,需重新插入钢钎),当测棍突然插空时,立即通知中控工停止电极提升,此时测量角度,计算电极长度。

2.重复测量电极两至三次,计算平均数据,做为最终电极长度数据。

(三)电极入炉长度管理

1.根据电石炉有功负荷,及时调整电极长度和入炉深度,具体要求如下:

有功负荷(KW)

电极长度(mm)

入炉深度(mm)

≤36000

2300—2500

1300—1500

36000—38000

2350—2500

1350—1550

38000—40000

2400—2600

1400—1550

≥40000

2450—2600

1400—1600

2.当电极位置低于800mm时,停电后可立即压放一至两次电极,处理完料面后,可按照规程要求,正常提升负荷。

3.处理料面测量电极长度低于2250mm时,汇报并经电石生产分场主管副主任同意后,应一次补压到2300mm以上,进行焙烧。

长时间计划检修时,应一次补压至2400mm以上进行焙烧。

4.如遇电石炉计划停电,应根据停电时间,适当缩短电极长度。

计划停电时间

电极尽可能缩短后的长度

8小时以上

2.1m

24小时以上

2m

72小时以上

1.8m

10天以上

1.6m

电石炉长时间停电后提升炉温时间与电极焙烧时间有冲突时,以时间较长的,进行控制。

(四)电极压放管理

1.电极的测量

1.1电极压放量的测量:

接班后,由巡检工在各台电石炉电极压放平台上方的电极壳上用刻度章标注200mm的刻度线,每班至少测量4次电极压放量,每次根据减少的数值测量出压放量,并与中控工核对,发现异常时,及时汇报班长进行处理。

1.2把持器位置校正:

停炉后需要对电极把持器位置进行校正,把持器位置即是上密封套顶端到护屏上端下边缘棱的位置,如果测量位置与电脑显示把持器位置有偏差,需在压放平台对把持器位置现场校正。

2.电极的压放

2.1正常运行过程中,班长应密切关注电极电流和电极电压变化情况,及时调整电极压放周期,但最短周期不得低于40分钟。

电极电压和电流变化情况

电极位置变化情况

压放周期

电极电压≥130V,电流持续下降

电极位置持续下降,并低于700mm

40—45分钟

电极电压≥130V,电流持续下降

电极位置高于900mm

50—60分钟

电极电压≤110V,电流≥100KA

电极位置高于900mm

60—90分钟

电极电压≤110V,电流≥100KA

电极位置高于1000mm,并持续上升

70—120分钟

电极电压≤100V,电流≥105KA,且变化不明显

电极位置高于1200mm

根据实际状况,每班压放2—4次

2.2具体电极压放周期调整,还应根据出炉状况、质量高低、电极长度和入炉深度等进行调整。

由负责该电石炉主管在征求相关技术人员意见后安排电极压放周期。

2.3每次电极压放长度应控制在23mm左右,最大不得超过25mm,发现压放量过高或过低时,应及时进行调整。

2.4中控工必须按确定的压放周期进行压放,严禁发生漏压、补压、不按时压的情况。

2.5压放电极时,中控工必须密切关注电流变化,发现电流增长幅度超过5KA,并持续上升时,必须紧急停电,防止电极软断。

2.6巡检工必须按要求检查电极筒焊缝,发现问题及时汇报班长处理。

如发现紧急状况,应立即通知中控工急停电石炉。

2.7中控工应通过监视器严密观察四层电极筒状况,发现冒黑烟,必须紧急停电后,下降电极至最低位置。

2.8巡检工测量糊柱高度时,应检查电极筒内是否有杂物,发现问题要及时汇报班长进行处理。

2.9电极工作长度估算公式:

电极工作长度=实测电极长度+压放量-消耗量。

3.电极压放的监督

3.1巡检人员每班分四次对电极压放量进行测量,电极压放量相差达到10mm迅速查找原因并汇报至班长、主管,并查找原因处理。

3.2每次测量的实际压放量巡检人员必须报与中控工,与远程控制压放的次数进行核对是否相符。

第四章检查与考核

第六条电极管理考核制度

(一)电石炉正常运行中,未按要求测量电极糊柱高度,每次考核责任人200元。

(二)在加糊或测量糊柱过程中,导致异物掉入电极筒内部没有及时汇报或隐瞒不报,每次考核责任人300元。

(三)在加糊或测量糊柱后,未将防尘盖恢复,每次考核责任人100元。

(四)未在电极筒上盖刻度标识,每次考核责任人100元

(五)发生漏压、补压、不按时压的情况,每次考核责任人100元。

(六)因操作不认真,导致电石炉电极电流超标至电石炉停运,每次考核责任人300元。

(七)因巡检或操作不认真,导致发生电极事故,按照公司事故管理制度进行考核。

第五章附则

第七条 本规定由电石生产部负责解释。

第八条本规定自发布之日起施行。