PCB工艺流程图.docx

《PCB工艺流程图.docx》由会员分享,可在线阅读,更多相关《PCB工艺流程图.docx(13页珍藏版)》请在冰豆网上搜索。

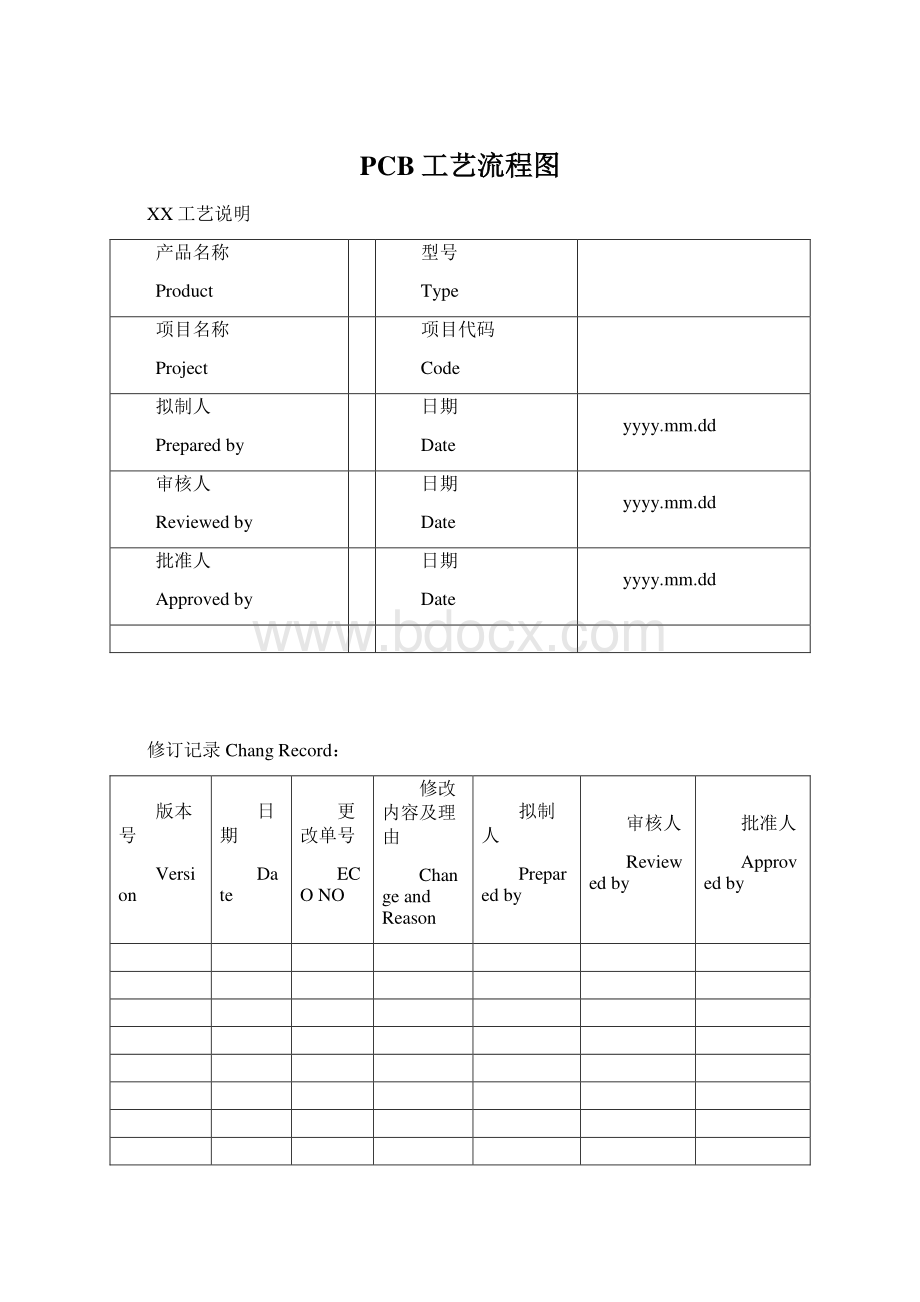

PCB工艺流程图工艺流程图XX工艺说明产品名称Product型号Type项目名称Project项目代码Code拟制人Preparedby日期Dateyyyy.mm.dd审核人Reviewedby日期Dateyyyy.mm.dd批准人Approvedby日期Dateyyyy.mm.dd修订记录ChangRecord:

版本号Version日期Date更改单号ECONO修改内容及理由ChangeandReason拟制人Preparedby审核人Reviewedby批准人Approvedby1.适用范围本工艺说明适用于XXXXXVER:

V100制成板的生产,若无更新的工艺说明下发,该文件适用于升级版本。

2.工艺流程图3.工艺流程说明印制板尺寸为XXXmm,无拼板,无工艺边。

印制板上标有板名丝印“XXX”的为T面,另一面为B面。

所有接插件、各类开关(拨码、按键等)的导电接触部分禁止接触到清洗剂及助焊剂。

本文件中所提及的具体器件如制成板清单中未配发,则相应工艺要求不需执行。

002成形a将Q201、Q202与散热器HS2装配在一起,装配时垫上陶瓷片(两面涂硅脂)后用M3X12组合螺丝锁与散热器上,锁紧螺丝时先用力矩不大于3kgf.cm的电批预紧再用力矩4-6kgf.cm的手批拧紧或直接用力矩4-6kgf.cm的手批拧紧。

如图1示:

b保险管F1-F2按图2示成形和套热缩管,并热缩。

cRV11、RV12、RV13本体套热缩管并热缩,如图3示;011贴高温胶纸补焊器件E6、E7、Q4、Q5、Q6、Q7、Q8、Q9、Q10、Z15在B面的焊盘、金属化安装孔在B面的焊盘、有溢锡危险的PCB开口开槽贴高温胶纸遮掩或以工装遮掩;012T面插件aR65、R83、D51两引脚各套一瓷柱卧式插装,如图4示:

bR60、R61本体抬高2-4mm卧式插装,如图5示:

c除R65、R83、R60、R61、D51外的其它轴向卧装电阻、二极管贴板安装;d除D11-D13之外的其它所有立装电阻、二极管、保险管引脚套一个瓷柱后插装,如图6示:

e插装输入插座J1。

要求插装及焊接后插座紧贴PCB上表面,相互之间的间隙不大于0.2mm;建议过波峰焊托盘工装在此应给与压持;f插装卧装成形瓷介电容C25、C31;g插装装配好功率管的散热器HS1-HS3。

要求插装及焊接后散热器基本垂直与PCB,其最大倾斜度从其顶部算不能超过左右各1mm,并且相邻散热器之间不能接触,要有最少1mm的间隙。

建议过波峰焊托盘工装在此应给与定位与压持。

013波峰焊该制成板采用XXX专用波峰焊工装完成焊接。

015分板a采用V-CUT分板机进行分板;b以凸点形式互连的单板与单板之间、单板与开口补全之间以剪钳剪开或以其它分板工具分离,要求残留在PCB上凸起高度不大于0.8mm。

016补焊&装配a手工补焊B面元件E6、E7、Q10、Z15;b电子元件点胶固定b.1电容E1、E5、E11、E12本体与PCB之间以及相邻两本体之间点胶固定;b.2电容C102与电容C114本体之间点胶固定;c将短路器插在元件J2的第1,2管脚。

4.注意事项包装与运输单板往包材中放置时要求T面朝上。

取放单板时注意不能抓取单板上的电解电容。

文件执行的优先顺序除非其它特别的说明,按下列文件优先顺序执行(即上面的优于下面的):

a制成板清单、装配图;b制成板工艺说明;c电子装联相关国际标准,如IPC-A-610、IPC-A-600、J-STD-001。