正文.docx

《正文.docx》由会员分享,可在线阅读,更多相关《正文.docx(12页珍藏版)》请在冰豆网上搜索。

正文

第1章绪论

1.1立项背景

滑轮是变形杠杆,属于杠杆类简单机械,用途很广。

在我国早在战国时期的著作《墨经》中就有关于滑轮的记载。

中心轴固定不动的滑轮叫定滑轮,是变形的等臂杠杆,不省力但可以改变力的方向。

中心轴跟重物一起移动的滑轮叫动滑轮,是变形的不等臂杠杆,能省一半力,但不改变力的方向。

实际中常把一定数量的动滑轮和定滑轮组合成各种形式的滑轮组。

滑轮组既省力又能改变力的方向

1.2材料分析

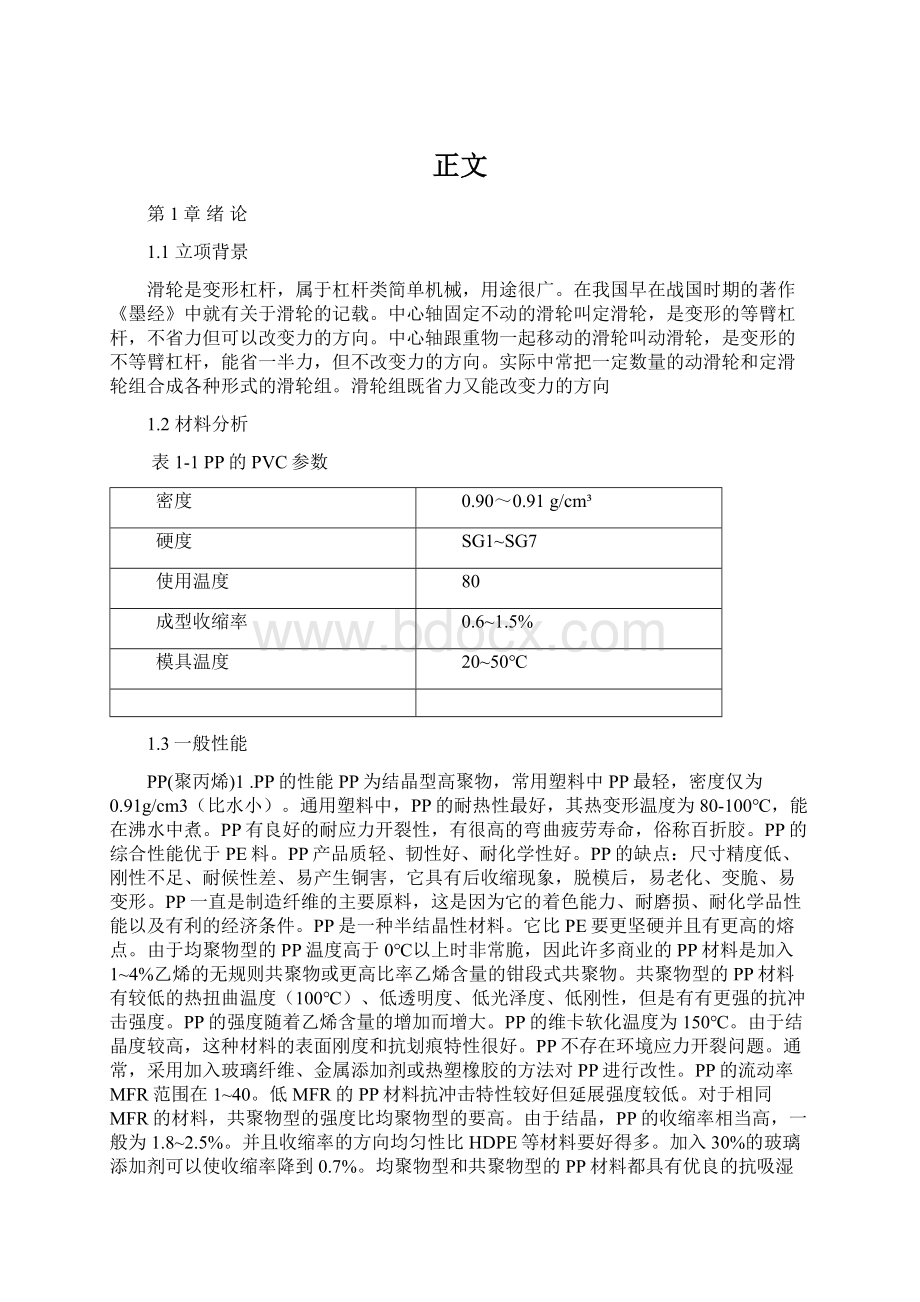

表1-1PP的PVC参数

密度

0.90~0.91g/cm³

硬度

SG1~SG7

使用温度

80

成型收缩率

0.6~1.5%

模具温度

20~50℃

1.3一般性能

PP(聚丙烯)1.PP的性能PP为结晶型高聚物,常用塑料中PP最轻,密度仅为0.91g/cm3(比水小)。

通用塑料中,PP的耐热性最好,其热变形温度为80-100℃,能在沸水中煮。

PP有良好的耐应力开裂性,有很高的弯曲疲劳寿命,俗称百折胶。

PP的综合性能优于PE料。

PP产品质轻、韧性好、耐化学性好。

PP的缺点:

尺寸精度低、刚性不足、耐候性差、易产生铜害,它具有后收缩现象,脱模后,易老化、变脆、易变形。

PP一直是制造纤维的主要原料,这是因为它的着色能力、耐磨损、耐化学品性能以及有利的经济条件。

PP是一种半结晶性材料。

它比PE要更坚硬并且有更高的熔点。

由于均聚物型的PP温度高于0℃以上时非常脆,因此许多商业的PP材料是加入1~4%乙烯的无规则共聚物或更高比率乙烯含量的钳段式共聚物。

共聚物型的PP材料有较低的热扭曲温度(100℃)、低透明度、低光泽度、低刚性,但是有有更强的抗冲击强度。

PP的强度随着乙烯含量的增加而增大。

PP的维卡软化温度为150℃。

由于结晶度较高,这种材料的表面刚度和抗划痕特性很好。

PP不存在环境应力开裂问题。

通常,采用加入玻璃纤维、金属添加剂或热塑橡胶的方法对PP进行改性。

PP的流动率MFR范围在1~40。

低MFR的PP材料抗冲击特性较好但延展强度较低。

对于相同MFR的材料,共聚物型的强度比均聚物型的要高。

由于结晶,PP的收缩率相当高,一般为1.8~2.5%。

并且收缩率的方向均匀性比HDPE等材料要好得多。

加入30%的玻璃添加剂可以使收缩率降到0.7%。

均聚物型和共聚物型的PP材料都具有优良的抗吸湿性、抗酸碱腐蚀性、抗溶解性。

然而,它对芳香烃(如苯)溶剂、氯化烃(四氯化碳)溶剂等没有抵抗力。

PP也不象PE那样在高温下仍具有抗氧化性。

2.PP的工艺特点PP在熔融温度下有较好的流动性,成型性能好,PP在加工上有两个特点:

其一:

PP熔体的粘度随剪切速度的提高而有明显的下降(受温度影响较小);其二:

分子取向程度高而呈现较大的收缩率。

PP的加工温度在220~275℃,注意不要超过275℃左右较好,它有良好的热稳定性(分解温度为310℃),但高温下(270-300℃),长时间停留在炮筒中会有降解的可能。

因PP的粘度随着剪切速度的提高有明显的降低,所以提高注射压力和注射速度会提高其流动性,改善收缩变形和凹陷。

模温(40~80℃),建议使用50℃。

结晶程度主要由模具温度决定,宜控制在30-50℃范围内。

PP熔体能穿越很窄的模具缝隙而出现披锋。

PP在熔化过程中,要吸收大量的熔解热(比热较大),产品出模后比较烫。

PP料加工时不需干燥,PP的收缩率和结晶度比PE低。

注射速度通常使用高速注塑可以使内部压力减小到最小。

如果制品表面出现了缺陷,那么应使用较高温度下的低速注塑。

注射压力:

可大到1800bar。

说产品脆了,是指该原料韧性不好,不是强度

第2章注塑设备的选择

2.1估算塑件体积和质量

该产品材料为PP,查书本得知其密度为0.90—0.91g/cm3,收缩率为1.8~2.5%),计算其平均密度为0.90g/cm3,平均收缩率为2﹪。

使用PRO/E软件画出三维实体图,软件能自动计算出所画图形浇道凝料和塑件的体积,因此估算单件塑件体积为2.9cm3。

另预置浇道凝料为1.2cm3。

因此,估算两腔塑件总体积约为6cm3。

估算两腔塑件总质量约为8g。

选择注射机型号为SYS-10

2.2校核

2.2.1最大注射量的校核

2.

2.2.2注射压力的校核

2.2.3锁模力的校核

(

)

故合理。

2.2.4开模行程的校核

故合理。

2.3注射机的选择

根据塑料制品的体积或质量,查书可选定注塑机型号为SYS-10,SYS-10注塑机的参数如下:

表2-1SYS-10注塑机参数

螺杆直径/mm

22

螺杆转速/(r/min)

0~220

最大注射容量/cm3

10

注射压力/MPa

150

最大注射面积/cm2

45

锁模力/kN

150

模板行程/mm

120

模具最小厚度/mm

100

模具最大厚度/mm

180

定位孔直径/mm

55

喷嘴孔半径mm

2.5

喷嘴球半径mm

12

第3章模具结构的设计

3.1总体设计思路

3.1.1模具基本结构的选择

经分析,该塑件成型时必须采用侧向外抽芯,对于设计弯头注塑模具,可能适合的单分型面模具有两种,有以下有两个成型方案可供选择:

方案一:

斜导柱侧向分型与抽芯机构注射模

根据塑件特点,采用这种结构时每个件有两个侧向外抽芯,两芯之间需要尺寸准确配合。

斜导柱固定在定模,侧滑块安装在动模。

一模两腔,开模后,塑件连同凝料一起留在动模,推杆推出。

为了防止侧芯与推杆发生干涉现象,采用弹簧先复位装置。

注塑模的主流道设在定模一侧,分流道设在分型面上,采用常见的侧浇口。

具体结构见装配图及附录。

方案二:

斜滑块侧向分型与抽芯机构注射模(如图)

采用这种结构,每个件有一个型芯和一个侧抽芯。

型芯固定在定模部分,侧抽芯斜度较大,故应加入齿轮齿条侧向分型与抽芯机构(如图)。

一模两腔,推杆推动滑块(half模)脱模。

主流道设在定模一侧,分流道设在分型面上,采用常见的侧浇口。

这种结构较复杂,需要两种复杂的结构组合,精度较高,但成本较高。

图3-1斜滑块侧向分型与抽芯机构图3-2齿轮齿条侧向分型与抽芯机构

对比两个成型方案,选定方案一,且斜导柱固定在定模,侧滑块安装在动模。

这是因为方案二结构较复杂,成本高。

由于塑件精度要求一般,且属于中小批量生产,为节约成本,因而采用方案一。

另外,方案二的齿轮齿条侧向分型与抽芯机构不好设置。

虽然方案一侧抽芯安置也较困难,但比起方案二容易得多。

,而方案二抽芯机构虽然精度较高,但较复杂,,成本高。

综上所述,最终确定的成型方案为方案一。

3.2主要零部件的设计

3.2.1型腔数目的确定及配置

确定模具型腔的方法有:

根据锁模力确定;根据最大注射量确定;根据塑件精度确定和经济性确定等。

本零件从经济性和可行性反面考虑,采用一模两腔的结构。

3.2.2分型面的选择

塑料在模具型腔凝固形成塑件,为了将塑件取出来,必须将模具型腔打开,也就是必须将模具分成两部分,即定模和动模两大部分。

定模和动模相接触的面称分型面。

如何确定分型面,需要考虑的因素比较复杂。

由于分型面受到塑件在模具中的成型位置、浇注系统设计、塑件的结构工艺性及精度、嵌件位置形状以及推出方法、模具的制造、排气、操作工艺等多种因素的影响,因此在选择分型面时应综合分析比较,从几种方案中优选出较为合理的方案。

选择分型面时一般应遵循以下几项原则:

①分型面的选择有利于脱模:

分型面应取在塑件尺寸的最大处。

而且应使塑件流在动模部分,推出机构通常设置在动模的一侧。

如果塑件的壁厚较大,内孔较小或者有嵌件时,为了使塑件留在动模,一般应将凹模也设在动模一侧。

拔模斜度小或塑件较高时,为了便于脱模,可将分型面选在塑件中间的部位,但此塑件外形有分型的痕迹。

②分型面的选择应有利于保证塑件的外观质量和精度要求。

③分型面的选择应有利于成型零件的加工制造。

④分型面应有利于侧向抽芯。

⑤尽量避免侧向抽芯。

⑥使侧向抽芯尽量短。

⑦有利于排气。

综上所述,选择注射模分型面影响的因素很多,总的要求是顺利脱模,保证塑件技术要求,模具结构简单制造容易。

当选定一个分型面方案后,可能会存在某些缺点,再针对存在的问题采取其他措施弥补,以选择接近理想的分型面。

根据以上要求及塑件结构特征,选定水平分型面,如图3-3:

图3-3模具开模图3.2.3浇注系统的设计

普通浇注系统由主流道、分流道、浇口和冷料井组成。

在设计浇注系统之前必须确定塑件成型位置,可以才用一模两腔,浇注系统的设计是注塑模具设计的一个重要的环节,它对注塑成型周期和塑件质量(如外观,物理性能,尺寸精度)都有直接的影响,设计时必须按如下原则:

①型腔布置和浇口开设部位力求对称,防止模具承受偏载而造成溢料现象。

②型腔和浇口的排列要尽可能地减少模具外形尺寸。

③系统流道应尽可能短,断面尺寸适当(太小则压力及热量损失大,太大则塑料耗费大):

尽量减少弯折,表面粗糙度要低,以使热量及压力损失尽可能小。

④对多型腔应尽可能使塑料熔体在同一时间内进入各个型腔的深处及角落,及分流道尽可能平衡布置。

⑤满足型腔充满的前提下,浇注系统容积尽量小,以减少塑料的耗量。

⑥浇口位置要适当,尽量避免冲击嵌件和细小型芯,防止型芯变形浇口的残痕不应影响塑件的外观。

合理的设计浇注系统,才能很好的保证成型塑件的质量。

3.2.4主流道设计

主流道是塑料熔体进入模具型腔是最先经过的部位,它将注塑机喷嘴注出的塑料熔体导入分流道或型腔,其形状为圆锥形,便于熔体顺利的向前流动,开模时主流道凝料又能顺利拉出来,主流道的尺寸直接影响到塑料熔体的流动速度和充模时间,由于主流道要与高温塑料和注塑机喷嘴反复接触和碰撞,通常不直接开在定模上,而是将它单独设计成主流道套镶入定模板内。

主流道套通常又高碳工具钢制造并热处理淬硬。

塑件外表面不许有浇口痕,又考虑取料顺利,对塑件与浇注系统联接处能自动减断。

采用带直流道与分流道的潜伏式点浇口,为了方便于拉出流道中的凝料,将主流道设计成锥形,锥度为2,内表面的粗糙度为Ra0.63微米。

主流道的设计要点如下:

①为便于从主流道中拉出浇注系统的凝料以及考虑塑料熔体的膨胀,主流道设计成圆锥形,因PP的流动性为中性,故其锥度取2度,过大会造成流速减慢,易成涡流,内壁粗糙度为R0.63um。

②在保证塑件成形良好的情况下,主流道的长度应尽量短,否则会使主流道的凝料增多,且增加压力损失,使塑料熔体降温过多影响注射成形。

③为使熔融塑料完全进入主流道而不溢出,应使主流道与注射机的喷嘴紧密对接,主流道对接处设计成半球形凹坑,其半径为R2=R1+(1~2)=55+(1~2),这里取R2=12mm。

其小端直径D=d+(0.5~1)=4+(0.5~1),这里取D=5mm.凹坑深度常取3~5mm。

由于主流道要与高温高压的塑料熔体和喷嘴反复接触和碰撞,所以主流道部分常设计成可拆卸的主流道衬套,以便选用优质钢材单独加工和热处理,圆盘凸出定模端面的长度H=5~10mm。

3.2.5分流道设计

分流道是主流道与浇口之间的通道,一般开在分型面上,起分流和转向的作用。

分流道截面的形状可以是圆形、半圆形、矩形、梯形和U形等,圆形和正方形截面流道的比面积最小(流道表面积于体积之比值称为比表面积),塑料熔体的温度下降小,阻力小,流道的效率最高。

但加工困难,而且正方形截面不易脱模,所以在实际生产中较常用的截面形状为梯形、半圆形及U形。

此次设计选用半圆形。

分流道设计的设计要点:

①在保证足够的注塑压力使塑料熔体能顺利的充满型腔的前提下,分流道截面积与长度尽量取小值,分流道转折处应以圆弧过度。

②分流道较长时,在分流道的末端应开设冷料井。

对于此模来说在分流道上不须开设冷料井。

③分流道的位置可单独开设在定模板上或动模板上,也可以同时开设在动,定模板上,合模后形成分流道截面形状。

④分流道与浇口连接处应加工成斜面,并用圆弧过度。

分流道的长度

分流道的长度取决于模具型腔的总体布置方案和浇口位置,从在输送熔料时减少压力损失,热量损失和减少浇道凝料的要求出发,应力求缩短。

3.2.6浇口选择

浇口又称进料口,是连接分流道与型腔之间的一段细短流道(除直接浇口外),它是浇注系统的关键部分。

其主要作用是:

1型腔充满后,熔体在浇口处首先凝结,防止其倒流。

②易于在浇口切除浇注系统的凝料。

浇口截面积约为分流道截面积的0.03~0.09,浇口的长度约为0.5mm~2mm,浇口具体尺寸一般根据经验确定,取其下限值,然后在试模是逐步纠正。

当塑料熔体通过浇口时,剪切速率增高,同时熔体的内磨檫加剧,使料流的温度升高,粘度降低,提高了流动性能,有利于充型。

但浇口尺寸过小会使压力损失增大,凝料加快,补缩困难,甚至形成喷射现象,影响塑件质量。

浇口位置的选择应遵循:

1浇口位置应使填充型腔的流程最短。

2浇口设置应有利于排气和补塑。

3浇口位置的选择要避免塑件变形。

4浇口位置的设置应减少或避免生成熔接痕。

5浇口位置应避免侧面冲击细长型心或镶件。

综合考虑以上因素及本次模具设计特点,这里选用侧浇口。

侧浇口设在分型面上,浇口形状为半圆形,截面直径取d=2mm,浇口长度L=2mm。

这种浇口适合用于一模多腔的浇注系统,形状简单,加工方便。

在利用了moldflow对其进行了CAE的注塑之后选择了更具优势的浇口位置,如图3-4。

由于浇口选在了弯头侧面,所以即使是在脱模的时候流在一定的浇口痕也不会影响装配。

图3-4口位置分析

3.3成型零件结构的设计及计算

3.3.1型腔的结构设计

由于塑件形状不太复杂,所用模具也是小型模具,故采用整体式型腔。

这样强度高,刚性好,便于模具装配,并缩小了整个模具的外形尺寸结构。

3.3.2模具型腔壁厚的计算

如果是利用计算公式的话比较烦琐,且不能保证在生产中的精确性,我们可以根据书中的经验值来取的。

成型零件材料选择。

为实现高性能的目的;选用模具材料应具有高耐磨性,高耐蚀睡,良好的稳定性和良好的导热性。

必须具有一定的强度,表面需要耐磨,淬火变型要小,但不需要耐腐蚀性,因为PP没有腐蚀性。

可以采用45钢,经过调质,淬火加低温回火,正火。

HRC≥55。

可以去型腔最小壁厚为:

0.20L+24=0.2*120+1.5=25.5mm。

由于该产品设计时还应考虑到滑块及标准模架的选择设计,故实际壁厚大于去型腔最小壁厚。

3.3.3脱模机构的设计

在对塑料弯头进行脱模设计时应遵循以下原则:

①根据结构特点合理选用推杆、推板、推管等推出机构。

②顶出力应作用在塑件刚性和强度最大的部位,如加强筋,壁厚等处。

作用面积尽可能大一些,以防止塑件变形和损坏。

③为了保证良好的塑件外观,顶出位置应尽量设在塑件内部或对塑件外观影响不大的部位。

④若顶出部位需设在塑件使用或装配的基准面上时,对不影响塑件尺寸和使用,一般顶杆与塑件接触处凹进塑件0.1mm;否则塑件会出现凸起,影响基面的平整。

本模具的动定模都为型腔,并考虑其它机构特点,采用常用推杆推出的一次顶出机构。

3.3.4推杆数量及结构形式

根据推杆布置许可空间,每个零件设置4根推杆,每根推杆直径为φ1.5mm。

3.3.5顶出距离

为确保顶出时塑件能完全脱模,顶出距离不小于9mm。

3.3.6斜导柱的倾斜角

斜导柱的倾斜角一般取15°~20°,一般不大于25°。

考虑抽芯距的大小,在这里取倾斜角α=20°。

3.3.7导向机构的设计

导向合模机构对于塑料模具是必不可少的部分,因为模具在闭合时要求有一定的方向和位置,所以必须设有导向机构,导柱安装在动模一边或定模一边均可,通常导柱设在主型腔周围。

导向机构的主要作用有:

定位、导向和承受一定侧压力。

定位作用:

为避免装配时方位搞错而损坏模具,并且在模具闭合后使型腔保持正确形状,不至因为位置的偏移而引起塑件壁厚不均。

塑件在注入型腔过程中会产生单向侧压力,或由于注射机的精度限制,使导柱工作中承受一不定的导向作用。

动定模合模时,首先导向机构接触,引导动定模正确闭合,避免凸模或型芯先进入型腔,产生干涉而坏零件。

由于注塑压力的各向性就会对导柱进行径向的剪力,导致导柱容易折断。

对型芯和型腔改进后,其的配合可以进行定位。

本次设计按照模架标准来设计。

具体见装配图。

3.3.8排气系统的设计

塑料熔体在填充模具的型腔过程中同时要排出型强及流道原有的空气,除此以外,塑料熔体会产生微量的分解气体。

这些气体必须及时排出。

否则,被压缩的空气产生高温,会引起塑件局部碳化烧焦,或塑件产生气泡,或使塑件熔接不良引起强度下降,甚至充模不满。

因该模具为小型模具,且分型面适宜,可利用分型面排气,所以无需设计排气槽。

3.3.9冷却系统的设计

根据模具冷却系统设计原则:

冷却水孔数量尽量多,尺寸尽量大的原则可知,冷却水孔数量大于或等于3根都是可行的。

这样做同时可实现尽量降低入水与出水的温度差的原则。

另外,具冷却系统的过程中,还应同时遵循:

1浇口处加强冷却;

2冷却水孔到型腔表面的距离相等;

3冷却水孔数量应尽可能的多,孔径应尽可能的大;

4冷却水孔道不应穿过镶快或其接缝部位,以防漏水。

5进水口水管接头的位置应尽可能设在模具的同一侧,通常应设在注塑机的背面。

6冷却水孔应避免设在塑件的熔接痕处。

7在冷却系统内,各相连接处应保持密封,防止冷却水外泄。

根据经验冷却水道直径取8mm.由于模具结构的限制,设计成直通的冷却水道较困难,这里采用了两个矩形循环回路,具体形状见装配图。

总结

模具设计,旨在提高三维制图的能力。

通过这次的毕业设计,自己的制作三维实体造型软件的熟练程度有了大大的提高。

提高的水平主要包括有:

▪Pro/E的三维实体造型和三维装配体设计。

▪Pro/E和CAXA的工程图的生成及剖切编辑。

▪Pro/E三维软件工程图与AutoCAD,CAXA等二维制图软件之间的图形数据转化。

▪AutoCAD和CAXA等二维制图软件对二维图的设计编辑熟练程度。

▪对较复杂模具的设计能力及模具基本典型结构的深入了解。

通过这次三维模具设计,自己的实体造型能力有了很大的提高,为以后自己能尽快胜任自己的工作奠定了基础,适应了社会以后的发展的方向。

致谢

本套毕业设计是由罗锋老师带领下完成的,里面融入了包括罗老师在内的各位老师的孜孜教导,也融入了他们的大量心血。

经过了四年对模具专业课程的学习,自觉收获颇多,领会了模具设计的要领,但经此次毕业设计,方觉自身知识欠缺太多,思维局限于书本,许多实际生产方面的知识极其欠缺。

经过主动实习,自己的实践能力有了很大的提高。

本次模具设计,虽然尽力不少力,但由于本人缺少实际经验,在开始设计时所选的方案难免有太多漏洞,为此,从开始标准模架的选择,到最后图纸的绘制,整个设计过程中不断的修改设计方案。

也是在老师的指导下完成的。

在整个设计过程中,多方面查找数据、图纸,进行多种设计方案的比较选择,同时求教于老师和同学,忙碌了三个月多余,终于有了一定的成果。

回想整个过程,虽然忙碌疲惫,但收获颇多,学习到了设计模具是应注意的事项,特别学习到了怎样去思考,对以后工作有极大的帮助,为此我感到比较满意。

在最后的半年时间里,多亏了老师的指导,才让我开始从理论向实际方面靠拢,把4年间学到的知识融会贯通,为以后进入社会打了一剂强力预防针,避免以后在工作中空有理论而不知道如何实践。

最后,再次感谢罗老师,任老师等各位老师在这段时间尽心尽责的指导帮助,因为他们的帮助自己才能有如此大的提高,才能使我的设计能顺利完成,并获益匪浅!

毕竟由于能力有限,论文和图纸中难免出现错误,希望老师批评指正。

参考文献

[1]齐晓杰.塑料成型工艺与模具设计.北京:

机械工业出版社,2006-7.

[2]屈昌华.塑料成型工艺与模具设计.北京:

高等教育出版社,2006-7.

[3]周峻辰.Pro/E中文野火版塑料模具设计专家实例精讲.北京:

中国青年出版社,

2006-12.

[4]王刚,单岩.moldflow模具分析应用实例.北京:

清华大学出版社,2005-6.

[5]中华人民共和国航天工业部部标准.塑料模具设计.北京:

中华人民共和国航天工业部,1986-3.

[6]夏巨谌等.中国模具设计大典.北京:

中国机械工程学会,2003-5.

[7]杨占尧.注塑模具典型结构图例.北京:

化学工业出版社,2005-8.

[8]詹友刚.Pro/E模具设计教程.北京:

机械工业出版社,2006-7.

[9]郁文娟,顾燕.塑料产品工业设计基础.北京:

化学工业出版社,2006.9

[10]王建华,徐佩弦.注射模的热流道技术.北京:

机械工业出版社,2005.11

[11]戈登(小)(GardonJr.,M.J.)著;苑会林译.塑料制品工业设计.北京:

化学工业出版社,2005.4

[12]王文广,田宝善等.塑料注射模具设计技巧与实例.北京:

化学工业出版社,2003.12

[13]奇晓杰.塑料成型工艺与模具设计.北京:

机械工业出版社,2005.10

[14]赵伟阁.模具设计.西安:

电子科技大学出版社,2006.8

[15]H.Utsunomiya,K.Hatsuda,T.Sakai,Y.SaitoContinuousgrainrefinementofaluminumstripbyconshearingMaterialsScienceandEngineering.Actamater,2000,48:

324523252.

[16]ShinDH,KimBC,KimY2S,etal.Microstructuree2volutioninacommerciallowcarbonsteelbyequalchannelangularpressing[J].Actamater,2000,48:

224722255.