产三万吨啤酒厂酒发酵工艺设计方案.docx

《产三万吨啤酒厂酒发酵工艺设计方案.docx》由会员分享,可在线阅读,更多相关《产三万吨啤酒厂酒发酵工艺设计方案.docx(16页珍藏版)》请在冰豆网上搜索。

产三万吨啤酒厂酒发酵工艺设计方案

年产三万吨啤酒厂啤酒发酵工艺设计

一、啤酒生产相关知识简介

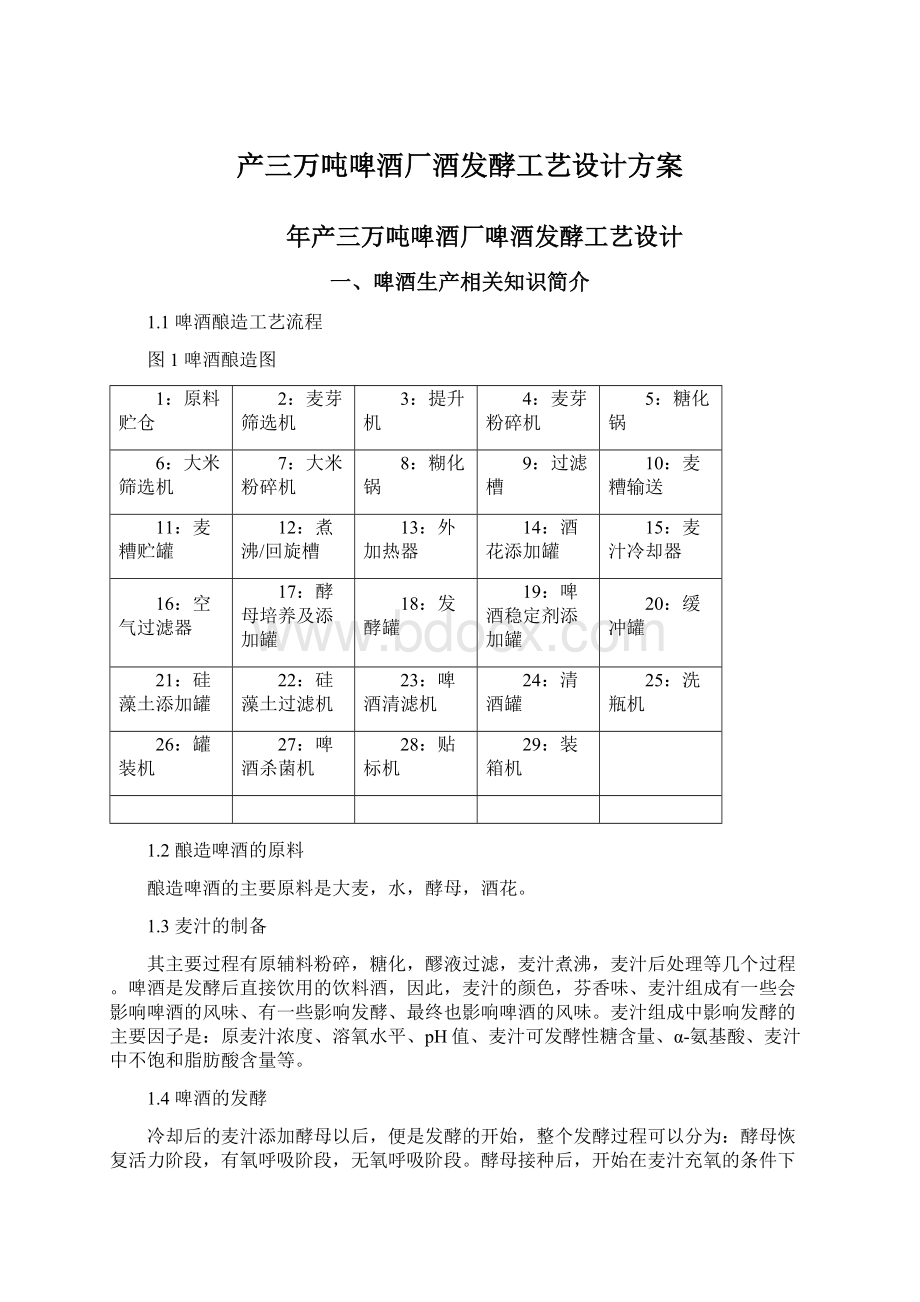

1.1啤酒酿造工艺流程

图1啤酒酿造图

1:

原料贮仓

2:

麦芽筛选机

3:

提升机

4:

麦芽粉碎机

5:

糖化锅

6:

大米筛选机

7:

大米粉碎机

8:

糊化锅

9:

过滤槽

10:

麦糟输送

11:

麦糟贮罐

12:

煮沸/回旋槽

13:

外加热器

14:

酒花添加罐

15:

麦汁冷却器

16:

空气过滤器

17:

酵母培养及添加罐

18:

发酵罐

19:

啤酒稳定剂添加罐

20:

缓冲罐

21:

硅藻土添加罐

22:

硅藻土过滤机

23:

啤酒清滤机

24:

清酒罐

25:

洗瓶机

26:

罐装机

27:

啤酒杀菌机

28:

贴标机

29:

装箱机

1.2酿造啤酒的原料

酿造啤酒的主要原料是大麦,水,酵母,酒花。

1.3麦汁的制备

其主要过程有原辅料粉碎,糖化,醪液过滤,麦汁煮沸,麦汁后处理等几个过程。

啤酒是发酵后直接饮用的饮料酒,因此,麦汁的颜色,芬香味、麦汁组成有一些会影响啤酒的风味、有一些影响发酵、最终也影响啤酒的风味。

麦汁组成中影响发酵的主要因子是:

原麦汁浓度、溶氧水平、pH值、麦汁可发酵性糖含量、α-氨基酸、麦汁中不饱和脂肪酸含量等。

1.4啤酒的发酵

冷却后的麦汁添加酵母以后,便是发酵的开始,整个发酵过程可以分为:

酵母恢复活力阶段,有氧呼吸阶段,无氧呼吸阶段。

酵母接种后,开始在麦汁充氧的条件下,恢复其生理活性,以麦汁中的氨基酸为主要的氮源,可发酵糖为主要的碳源,进行呼吸作用,并从中获取能量而发生繁殖,同时产生一系列的代谢副产物,此后便在无氧的条件下进行酒精发酵。

二、30000t/a啤酒厂糖化车间的物料衡算

啤酒厂糖化车间的物料平衡计算主要项目为原料(麦芽、大米)和酒花用量,热麦汁和冷麦汁量,废渣量(糖化槽和酒花槽)等。

2.1糖化车间工艺流程示意图

根据我国啤酒生产现况,有关生产原料配比、工艺指标及生产过程的损失等数据如表1所示。

图2啤酒厂糖化车间工程流程示意图

2.2工艺技术指标及基础数据

根据表1的基础数据,首先进行100kg原料生产10°淡色啤酒的物料计算,然后进行100L10°淡色啤酒的物料衡算,最后进行30000t/a啤酒厂糖化车间的物料平衡计算。

表1啤酒生产基础数据

项目

名称

百分比(%)

项目

名称

百分比(%)

定

额

指

标

无水麦芽

浸出率

78

原料配比

麦芽

70

大米

30

无水大米

浸出率

90

啤酒损失率(对热麦汁)

冷却损失

7

发酵损失

2

原料利用率

98

过滤损失

1

麦芽水分

6

装瓶损失

2

大米水分

12

总损失

12

2.3100kg原料(70%麦芽,30%大米)生产10°淡色啤酒的物料衡算

(1)热麦计算根据表1可得到原料收率分别为:

麦芽收率为:

78%×(100-6)%=73.32%

大米收率为:

90%×(100-12)%=79.2%

混合原料收得率为:

(0.70×73.32%+0.30×79.2%)98%=73.58%

由上述可得100kg混合料原料可制得的10°热麦汁量为:

(73.58%×100)÷10%=735.8(kg)

又知10°麦汁在20℃时的相对密度为1.084,而100℃热麦汁比20℃时的麦汁体积增加1.04倍,故热麦汁(100℃)体积为:

735.8÷(1.084×1000)×1000×1.04=705.93(L)

(2)冷麦汁量为:

705.93×(1-0.07)=656.52(L)

(3)发酵液量为:

656.52×(1-0.02)=643.39(L)

(4)过滤酒量为:

643.39×(1-0.01)=636.95(L)

(5)成品啤酒量为:

636.95×(1-0.02)=624.22(L)

2.4生产100L10°淡色啤酒的物料衡算

根据上述衡算结果知,100kg混合原料可生产10°淡色成品啤酒624.22L,故可得以下结果:

(1)生产100L10°淡色啤酒需耗混合原料量为:

(100/624.22)×100=16.02(kg)

(2)麦芽耗用量为:

16.02×70%=11.21(kg)

(3)大米耗用量为:

16.02-11.21=4.81(kg)

(4)酒花耗用量:

对浅色啤酒,热麦汁中加入的酒花量为0.2%,故为:

(100/624.22)×735.8×0.2%=0.24(kg)

(5)热麦汁量为:

(16.02/100)×705.93=113.09(L)

(6)冷麦汁量为:

(16.02/100)×656.52=105.18(L)

(7)湿糖化糟量设热电厂出的湿麦芽糟水分含量为80%,则湿麦芽糟量为:

[(1-0.06)(100-78)/(100-80)]×11.21=11.59(kg)

而湿大米糟量为:

[(1-0.12)(100-90)/(100-80)]×4.81=2.12(kg)

故湿糖化糟量为:

11.59+2.12=13.71(kg)

(8)酒花糟量设麦汁煮沸过程干酒花浸出率为40%,且酒花糟水分含量为80%,则酒花糟量为:

[(100-40)/(100-80)]×0.24=0.72(kg)

2.530000t/a10°淡色啤酒酿造车间物料衡算表

设生产旺季每天糖化8次,而淡季则糖化4次,每年总糖化次数为1800次。

由此可计算出每次投料量及其他项目的物料平衡。

把述的有关啤酒厂酿造车间的三项物料衡算计算结果,整理成物料衡算表,如表2所示。

表2啤酒厂酿造车间物料衡算表

物料名称

单位

对100kg混合原料

100L10°度淡色啤酒

糖化一次定额量

30000t/a啤酒生产

混合原料

Kg

100

16.02

2638.34

4.75×106

大麦

Kg

70

11.21

1846.84

3.325×106

大米

Kg

30

4.81

791.5

1.425×106

酒花

Kg

1.50

0.24

39.53

7.12×104

热麦汁

L

705.93

113.09

18628.71

33.53×106

冷麦汁

L

656.52

105.18

17324.7

31.19×106

湿糖化糟

Kg

72.35

11.59

1909.24

3.44×106

湿酒花糟

Kg

4.50

0.72

118.60

2.13×105

发酵液

L

643.39

103.07

16978.35

30.56×106

过滤酒

L

636.95

102.04

16808.4

30.26×106

成品啤酒

L

624.22

100.00

16469.04

29.64×106

备注:

10度淡色啤酒的密度为1012kg/m3

三、30000t/a啤酒厂糖化车间的热量衡算

二次煮出糖化法是啤酒常用的糖化工艺,下面就以为基准进行糖化车间的势量衡算。

工程流程示意图如图2所示,其中的投料量为糖化一次的用料量(计算参表2)

3.1糖化用水耗热量Q1

根据工艺,糊化锅加水量为:

G1=(791.5+158.3)×4.5=4274.1(kg)

式中,791.5kg为糊化一次大米粉量,158.3kg为糊化锅加入的麦芽粉量(为大米量的20%)

图3啤酒厂糖化工艺流程图

而糖化锅加水量为:

G2=1688.54×3.5=5909.89(kg)

式中,1688.54kg为糖化一次糖化锅投入的麦芽粉量,即1846.84-158.3=1688.54(kg)

而1846.84kg为糖化一次麦芽定额量。

故糖化总用水量为:

GW=G1+G2=4274.1+5909.89=10183.99(kg)

(1)

自来水的平均温度取t1=18℃,而糖化配料用水温度t2=50℃,故耗热量为:

Q1=(G1+G2)cw(t1-t2)=10183.99×(50-18)4.18=1362210.5(KJ)

(2)

3.2第一次米醪煮沸耗热量Q2

由糖化工艺流程图(图3)可知:

Q2=Q21+Q22+Q23(3)

3.2.1糖化锅内米醪由初温t0加热到100℃的耗热量Q21

Q21=G米醪C米醪(100-t0)(4)

(1)计算米醪的比热容G米醪根据经验公式G容物=00.1[(100-W)c0+4.18W]进行计算。

式中W为含水百分率;c0为绝对谷物比热容,取c0=1.55KJ/(Kg·K).

C麦芽=0.01[(100-6)1.55+4.18×6]=1.71KJ/(Kg·K)

C大米=0.01[(100-12)1.55+4.18×12]=1.87KJ/(Kg·K)

C米醪=(G大米c大米+G麦芽c麦芽+G1cw)/(G大米+G麦芽+G1)(5)

=(791.5×1.87+158.3×1.71+4274.1×4.18]/(791.5+158.3+4274.1)

=3.76KJ/(Kg·K)

(2)米醪的初温t0设原料的初温为18℃,而热水为50℃,则

t0=[(G大米c大米+G麦芽c麦芽)×18+G1cw×50]/(G米醪C米醪)(6)

=[(791.5×1.87+158.3×1.71)×18+4274.1×4.18×50]/(5183.9×3.76)

=47.5℃

其中G米醪=791.5+158.3+4274.1=5183.9(kg)

(3)把上述结果代如1中,得:

Q21=5183.9×3.76(100-47.5)=1023301.86KJ

3.2.2煮沸过程蒸汽带出的热量Q22

设煮沸时间为40min,蒸发量为每小时5%,则蒸发水量为:

V1=G米醪×5%×40/60=5183.9×5%×40/60=172.80Kg(7)

故Q22=V1I=172.80×2257.2=390036.637KJ(8)

式中,I为煮沸温度(约为100℃)下水的汽化潜热(KJ/Kg)

3.2.3热损失Q23

米醪升温和第一次煮沸过程的热损失约为前两次的耗热量的15%,即:

Q23=15%(Q21+Q22)(9)

3.2.4由上述结果得:

Q2=1.15(Q21+Q22)=1.15(1023301.86+390036.637)=1625339.28KJ(10)

3.3第二次煮沸前混合醪升温至70℃的耗热量Q3

按照糖化工艺,来自糊化锅的煮沸的米醪与糖化锅中的麦醪混合后温度应为63℃,故混合前米醪先从100℃冷却到中间温度t0。

3.3.1糖化锅中麦醪中的t

已知麦芽初温为18℃,用50℃的热水配料,则麦醪温度为:

G麦醪=G麦芽+G2=1688.54+5909.89=7598.43kg(11)

c麦醪=(G麦芽C麦芽+G2Cw)/(G麦芽+G2)

=(1688.54×1.71+5909.89×4.18)/(1688.54+5909.89)(12)

=3.63KJ/(kg.K)

t麦醪=(G麦芽C麦芽×18+G2Cw×50)/(G麦醪C麦醪)

=(1688.54×1.71×18+5909.89×4.18×50)/(7598.43×3.63)(13)

=46.67℃

3.3.2根据热量衡算,且忽略热损失,米醪与麦醪混合前后的焓不变,则米醪的中间温度为:

G混合=G米醪+G麦醪=5183.9+7598.43=12782.33Kg(14)

C混合=(G米醪C米醪+G麦醪C麦醪)/(G米醪+G麦醪)(15)

=(5183.9×3.76+7598.43×3.63)/12782.33

=3.68kJ/(kg·K)

t=(G混合C混合×t混合-G麦醪C麦醪×t麦醪)/(G米醪C米醪)(16)

=(12782.33×3.68×63-7598.43×3.63×46.67)/(5183.9×3.76)

=86℃

3.3.3Q3

Q3=G混合C混合(70-63)=12782.33×3.68(70-63)=329272.821(kJ)(17)

3.4第二次煮沸混合醪的耗热量Q4

由糖化工艺流程可知:

Q4=Q41+Q42+Q43(18)

3.4.1混合醪升温至沸腾所耗热量Q41

(1)经第一次煮沸后米醪量为:

G/米醪=G米醪-V=5183.9-172.80=5011.1(kg)(19)

糖化锅的麦芽醪量为:

G麦醪=G麦芽+G2=1688.54+5909.89=7598.43(kg)(20)

故进入第二次煮沸的混合醪量为:

G混合=G/米醪+G麦醪=5183.9+7598.43=12782.33(kg)(21)

(2)根据工艺,糖化结束醪温为78℃,抽取混合醪的温度为70℃,则送到第二次煮沸的混合醪量为:

[G混合(78-70)]/[G混合(100-70)]×100%=26.7%(22)

(3)麦醪的比热容

c麦醪=(G麦芽C麦芽+G2Cw)/(G麦芽+G2)

=(1688.54×1.71+5909.89×4.18)/(1688.54+5909.89)(23)

=3.63KJ/(kg.K)

混合醪比热容:

C混合=(G/米醪c米醪+G麦醪c麦醪)/(G/米醪+G麦醪)(24)

=(5183.9×3.76+7598.43×3.63)/12782.33

=3.68kJ/(kg·K)

(4)故Q41=26.7%G混合c混合(100-70)=376782.184(kJ)(25)

3.4.2二次煮沸过程蒸汽带走的热量Q42

煮沸时间为10min,蒸发强度5%,则蒸发水分量为:

V2=G混合×5%×10/60

=12782.33×5%×10/60

=106.52(kg)

Q42=IV2=2257.2×106.52=240435.628(kJ)(26)

式中,I为煮沸温度下饱各蒸汽的焓(kJ/kg)

3.4.3热损失Q43

根据经验有:

Q42=15%(Q41+Q42)(27)

3.4.4把上述结果代入公式(27)得

Q4=1.15(Q41+Q42)=1.15(376782.184+240435.628)=709800.484(kJ)(28)

3.5洗槽水耗热量Q5

设洗槽水平均温度为80℃,每100kg原料用水450kg,则用水量为:

G=2638.34×450/100=11872.53(kg)

故Q5=GCw(80-18)=11872.53×4.18×(80-18)=3076884.87(kJ)(29)

3.6麦汁煮沸过程耗热量Q6

(30)

3.6.1麦汁升温至沸点耗热量Q61

由表2啤酒厂酿造车间物料衡算表可知,100kg混合原料可得到735.8kg热麦汁,并设过滤完毕麦汁温度为70℃,则进入煮沸锅的麦汁量为:

G麦汁=2638.34×735.8/100=19412.91(kg)

又C麦汁=(1846.84×1.71+791.5×1.89+2638.34×6.4×4.18)/(2638.34×7.4)

=3.85(kJ/kg.k)

故Q61=G麦汁C麦汁(100-70)=19412.91×3.85×30=2242190.61(kJ)(31)

3.6.2煮沸强度10%,时间1.5h,则蒸发水分为:

V3=19412.91×10%×1.5=2911.94(kg)

故Q62=IV3=6572821.62(KJ)(32)

3.6.3热损失为

(33)

3.6.4把上述结果代入上式得出麦汁煮沸总耗热

Q6=1.15(Q61+Q62)=10137264.1(KJ)(34)

3.7糖化一次总耗热量Q总

Q总=Q1+Q2+Q3+Q4+Q5+Q6=17240772.1(KJ)(35)

3.8糖化一次砂耗用蒸汽用量D

使用表压0.3MPa的饱和蒸汽,I=2725.3Kj/kg,则:

D=Q总/[(I-i)η]

=17240772.1/[(2725.3-561.47)×95%](36)

=8387.06(kg/h)

式中,i为相应冷凝水的焓(561.47kJ/kg);η为蒸汽的热效率,取η=95%。

3.9糖化过程每小时最大蒸汽耗量Qmax

在糖化过程各步骤中,麦汁煮沸耗热量Q6为最大,且已知煮沸时间为90min热效率为95%,故:

Qmax=Q6/(1.5×95%)=10137264.1/(1.5×95%)=7113869.55(KJ/h)(37)

相应的最大蒸汽耗量为:

Dmax=Qmax/(I-i)=7113869.55/(2725.3-561.47)=3287.63(kg/h)(38)

3.10蒸汽单耗

据设计,每年糖化次数为1800次,总共生产啤酒30000t.年耗蒸汽总量为:

Dr=8387.06×1800=15096708(Kg)

每吨啤酒成品耗蒸汽(对糖化):

D5=15096708/30000=503.22(kg/t啤酒)

每昼夜耗蒸汽量(生产旺季算)为:

Dd=8387.06×8=67096.48(kg/d)

至于糖化过程的冷却,如热麦汁被冷却成热麦汁后才送井发酵车间,必须尽量回收其中的热量。

最后若需要耗用冷冻水,则在以下“耗冷量计算”中将会介绍

最后,把上述结果列成热量消耗综合表,如表3

表330000t/a啤酒厂糖化车间总热量衡算表

名称

规格

(MPa)

每吨消耗定额(kg)

每小时最大用量(kg/h)

每昼夜消耗量(kg/d)

每年消耗量(kg/a)

蒸汽

0.3(表压)

503.22

3287.63

67096.48

15096708

四、30000t/a啤酒厂发酵车间的耗冷量衡算

啤酒发酵工艺有上面发酵和下面发酵两大类,而后者有传统的发酵槽发酵和锥形罐发酵等之分[8]。

不同的发酵工艺,其耗冷量也随之改变。

下面以目前我国应用最普遍的锥形罐发酵工艺进行20000t/a啤酒厂发酵车间的耗冷量计算。

4.1发酵工艺流程示意图

冷却

94℃热麦汁冷麦汁(6℃)锥形灌发酵过冷却至-1℃贮酒过滤清酒灌

图4发酵工艺流程

4.2工艺技术指标及基础数据

年产10°淡色啤酒30000t;旺季每天糖化8次,淡季为4次,每年共糖化1800次;主发酵时间6天;

4锅麦汁装1个锥形罐;

10°Bx麦汁比热容c1=4.0KJ/(kgK);

冷媒用15%酒精溶液,其比热容可视为c2=4.18KJ/(kgK);

麦芽糖化厌氧发酵热q=613.6kJ/kg;

麦汁发酵度60%。

根据发酵车间耗冷性质,可分成工艺耗冷量和非工艺耗冷量两类,即:

(39)

4.3工艺耗冷量

4.3.1麦汁冷却耗冷量Q1

近几年来普遍使用一段式串联逆流式麦汁冷却方法[9]。

使用的冷却介质为2℃的冷冻水,出口的温度为85℃。

糖化车间送来的热麦汁温度为94℃,冷却至发酵起始温度6℃。

根据表2啤酒生产物衡酸表,可知每糖化一次热麦汁20053L,而相应的麦汁密度为1048kg/m3,故麦汁量为:

G=1048×18.62871=19522.89(kg)

又知100Bx麦汁比热容C1=4.0KJ/(Kg·k),工艺要求在1h小时内完成冷却过程,则所耗冷量为:

Q1=[GC(t1-t2)]/τ(40)

=[19522.89×4.0(94-6)]/1

=6872056.61(KJ/h)

式中t1和t2——分别表示麦汁冷却前后温度(℃)

τ——冷却操作过程时间(h)

根据设计结果,每个锥形发酵罐装4锅麦汁,则麦汁冷却每罐耗冷量为:

Qf=4Q1=4×6872056.61=27488226.42(kJ)(41)

相应地冷冻介质(2℃的冷冻水)耗量为:

Mf=Q1/[Cm(t4-t3)]=6872056.61/[4.18(85-2)]=19807.62(kg/h)(42)

式中,t3和t4——分别表示冷冻水的初温和终温(℃)

Cm——水的比热容[KJ/(kg·K)]

4.3.2发酵耗冷量Q2

(1)发酵期间发酵放热Q21,假定麦汁固形均为麦芽糖,而麦芽糖的厌氧发酵房热量为613.6kJ/kg。

设发酵度为60%,则1L麦汁放热量为:

q0=613.6×10%×60%=36.82(kJ)

根据物料衡算,每锅麦汁的冷麦汁量为17324.7L,则每锥形缺罐发酵放热量为:

Q01=36.82×17324.7×4=2551581.82(kJ)

由于工艺规定主发酵时间为6天,每天糖化8锅麦汁(旺季),并考虑到发酵放热不平衡,取系数1.5,忽略主发酵的升温,则发酵高温时期耗冷量为:

Q21=(Q01×1.5×7)/(24×6×4)

=(2551581.82×1.5×7)/(24×6×4)]

=46513.21(kJ/h)

(2)发酵后期发酵液降温耗Q22主发酵后期,发酵后期,发酵液温度从6℃缓降到-1℃。

每天单罐降温耗冷量为:

Q02=4GC1[6-(-1)]=4×19522.89×4.0×7=2186563.68(KJ)(43)

工艺要求此过程在2天内完成,则耗冷量为(麦汁每天装1.5个锥形罐):

Q22=(1.5Q02)/(24×2)=(1.5×2186563.68)/(24×2)=68330.12(KJ/h)(44)

(3)发酵总耗冷量Q2

Q2=Q21+Q22=46513.21+68330.12=114843.33(kJ/h)(45)

(4)每罐用冷媒耗冷量Q0

Q0=Q01+Q02=2551581.82+2186563.68=4738145.5kg/h(46)

(5)发酵用冷媒耗(循环量)M2发酵全过程冷却用稀酒精液作冷却介质,进出口温度为-8℃和0℃,故耗冷媒量为:

M2=Q2/(Cm×8)=114843.33/(4.18×8)=3434.31kg/h(47)

4.3.3酵母洗涤用冷无菌水冷却的耗冷量Q3

在锥形罐啤酒发酵过程,主发酵结束时要排放部分酵母,经洗涤活化后重复用于新麦汁的发酵,一般可重复使用5—7次。

设湿酵母添加量为麦汁量的1.0%,且使用1℃的无菌水洗涤,洗涤无菌水量为酵母量的3倍。

冷却前无菌水温30℃。

用-8℃的酒精液作冷地介质。

由中述条件,可得无菌水用量为:

Gw′=19522.89×6×1.0%×3=3514.12(kg/d)

式中19522.89——糖化一次的冷麦汁量(kg)

每班无菌水量:

Gw=Gw′/3=3514.12/3=1171.37(kg/每班)(48)

假无菌水冷却操作在2h小时内完成,则无菌水冷却耗量为:

Q3=[GwGm(tw-tw′)]/r=[1171.37×4.18×(30-1)]/2=70996.94(kg/h)(49)

所耗冷冻介质量为:

M3=Q3[cw(t2-t1)]/r=70996.94(4.18×8)=2374137.73(kg/h)(50)

式中,t1和t2——冷冻酒精液热交换前后的温度,分别为-8℃和0℃。

每罐用于酵母洗涤的耗冷量:

Q3=[GwGm(tw-tw′)]/1.5=[1171.37×4.18×