跨江大桥引桥顶推法钢梁施工技术.docx

《跨江大桥引桥顶推法钢梁施工技术.docx》由会员分享,可在线阅读,更多相关《跨江大桥引桥顶推法钢梁施工技术.docx(8页珍藏版)》请在冰豆网上搜索。

跨江大桥引桥顶推法钢梁施工技术

跨江大桥引桥顶推法钢梁施工技术

1、概述

XX大桥北引桥共计4跨,标准跨径为55+85+85+90m。

上部结构采用四跨钢—混凝土结合连续箱梁桥,共长324.65m,梁纵坡从桥起点的2%在第三跨变为0.35%。

每个加工节段长8.5m,最大重量为110t。

根据招标文件要求,采用顶推法施工安装引桥的钢箱梁。

钢箱梁钢结构部分制造与运输方式与主桥完全相同,参见钢拱梁制作运输部分。

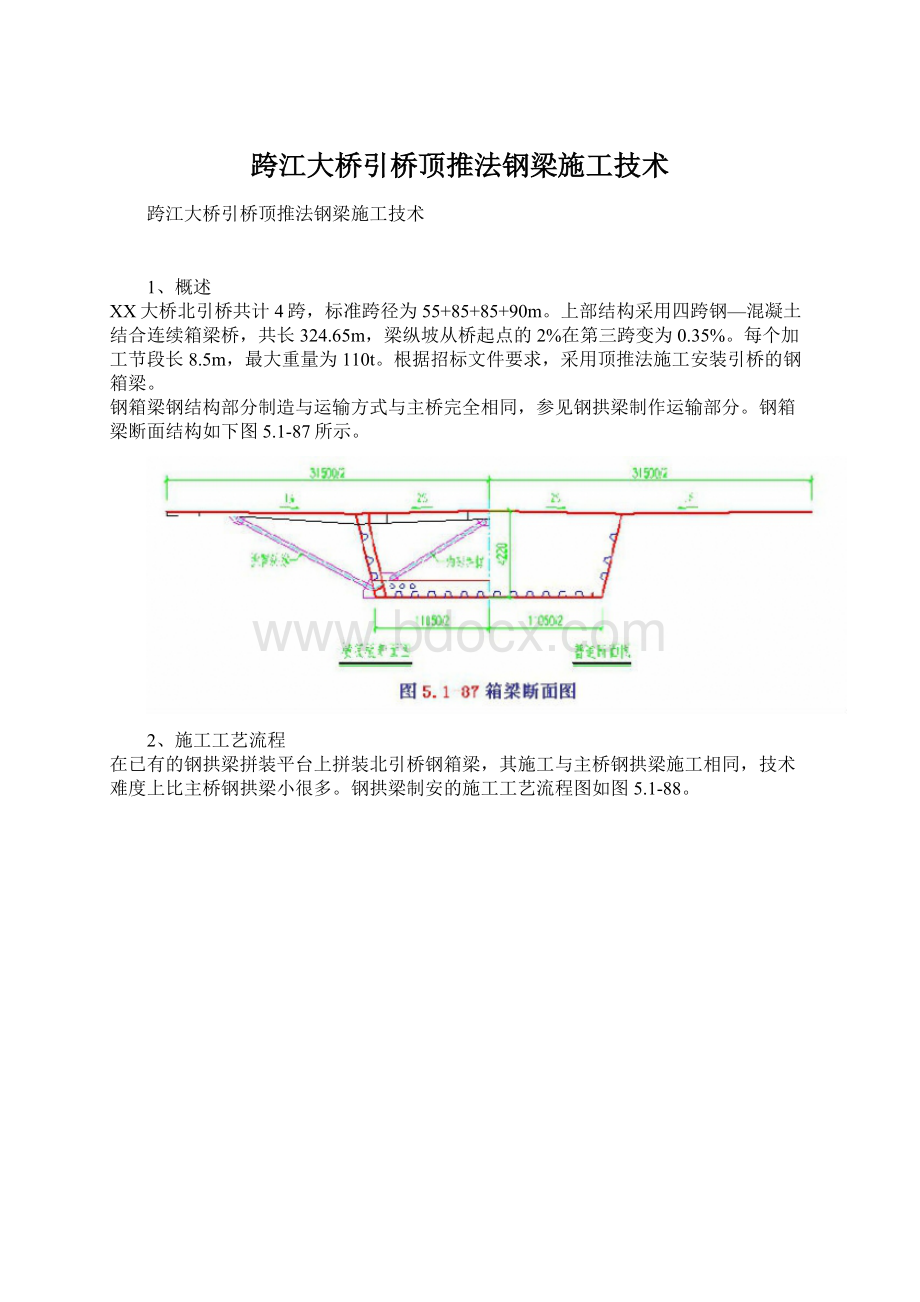

钢箱梁断面结构如下图5.1-87所示。

2、施工工艺流程

在已有的钢拱梁拼装平台上拼装北引桥钢箱梁,其施工与主桥钢拱梁施工相同,技术难度上比主桥钢拱梁小很多。

钢拱梁制安的施工工艺流程图如图5.1-88。

3、钢箱梁制作运输

(1)、连续梁制造工艺方案

XX市XX大桥引桥结构断面为整体成槽型的钢梁。

槽型钢梁整体上由顶板、腹板、底板、空腹式横梁、实腹式横梁、腹板加劲肋、底板加劲肋组成。

空腹式横梁标准间距4.25m,空腹式横梁由T型腹板竖向加劲肋、T型底板横向加劲肋,以及斜向撑杆等组成。

北侧引桥连续梁跨径组合为55+2×85+78+23=326米,现以85米标准梁段钢梁介绍引桥连续梁工艺制造方案。

85米梁段共分为9个吊装分段,考虑公路运输和现场施工情况,将9个吊装分段在厂内进行板单元制造并预拼,将板单元运至工地后,再在现场总成预拼胎架上组装成吊装节段。

连续梁吊装节段划分见图5.1-89,各梁段数量、长度及设计重量见表5.1-11。

(2)、引桥连续梁梁段组装及预拼装

1)、连续梁梁段组装原则

梁段制作及预拼在同一胎架上一次完成。

在施工现场设置梁段制作及预拼生产线,采用单跨整体匹配方式,端部梁段参与下轮匹配,完成全桥所有吊装梁段匹配拼装图5.1-90。

根据梁段的重量、结构形式、外形轮廓、梁段制作预变形、设计线型、成桥预拱值及钢箱梁转运等因素进行胎架的设计和制作,胎架结构有足够的刚度,满足承载钢箱梁及施工荷载的要求,确保不随梁段拼装重量的增加而变形。

胎架横梁设计成高度可调整形式,以便在每轮钢箱梁制作前,根据每轮胎架的设计高度调整模板高度,满足每轮梁段纵坡值、预拱值变化的要求。

2)、定位标识设置

在胎架区的地面上设置供各单元件定位的(纵、横向)标记线,以及梁段中心线、角定位控制线等,在胎架以外的钢柱上设置各单元件的高度定位基准标记线(即标高样杆)。

梁段组装过程中,由各基准线控制各单元件和构件的空间位置,以保证连续梁整体尺寸精度。

(3)、连续梁组装工艺流程

梁段采用正装法,以胎架为建造平台,以底板外表面为建造基面进行建造。

在总结已建钢箱梁制作经验的基础上,结合本桥连续梁的结构特点,充分考虑焊接方法和顺序对梁段组装焊接变形的影响,制定梁段组装程序。

①两件底板组合单元件上胎架定位,对齐地标线并检查合格后与胎架固定。

②腹板组合单元上胎架对线装配,点焊牢固并用角钢斜撑支撑加固。

③顶板单元件上胎架定位并检测单元件中心线、检查线等与底面预埋件上的相应标记线的符合性,检查面板高度与高度标杆相应标记点的符合性。

点焊牢固并用角钢斜撑支撑加固。

④安装撑杆节点板。

⑤按梁段拼装精度要求,检查整体梁段长度、宽度、对角线、线形等。

检查合格后进行涂装。

(4)、梁段预拼装

梁段预拼装的目的是消除梁段分段制造时的形状位置误差,使相邻梁段的相对位置与含预拱度的设计线型一致,完成各梁段端口匹配,避免在高空调整,减少高空作业难度,加快吊装速度,确保钢箱梁顺利架设。

梁段预拼装的主要施工内容如下:

1)、检查调整钢箱梁长度,修正对接端口:

梁段制作时,梁段在长度方向一端留有余量,梁段装焊结束后,解除梁段约束(底板与胎架、临时加强支撑等),梁段的几何尺寸和空间位置已定,此时按标记点用钢带确定梁段的长度,划线时预放桥上焊接收缩量和焊接间隙以及顶、底板张口差,采用全位置自动切割机进行端口切割。

对端口自由边变形进行矫正,完成端口匹配工作。

2)、装焊U肋嵌补段:

完成吊装大节段的环缝焊接,经检验合格后装焊U肋嵌补段。

3)、匹配件的安装:

梁段预拼时已确定了相邻梁段的相对位置,此时,将相邻两梁段的匹配件按图纸规定的位置成对安装在焊缝两侧,先定位、焊接一侧的构件,再焊接另一侧的构件,在高空吊装时只要将匹配件定位连接,即可恢复到预拼装状态。

4)、修正钢箱梁总长度

每轮预拼装预拼及环缝焊接后,测量其总长度,并将该长度与理论长度比较,其差值在下一个预拼装单元加以修正,避免产生积累误差。

5)、梁段标识的制作

在梁段腹板上,装焊梁段钢字编号,以便梁段在存放、吊装过程中易于辨别。

6)、环缝区补涂装

组合成吊装节段的大梁段环缝区补涂装。

7)、安装临时吊点

8)、梁段的拆分

(5)、连续梁现场安装方案

配合吊装单位将梁段按顺序吊装到位后,经精确调整线型定位后利用临时匹配件将梁段临时连接。

然后完成梁段纵缝、环缝、U肋嵌补的装焊,并按从中间开始依次向两边推进的顺序进行。

梁段吊装时,通过控制钢箱梁顶板上刻划好的桥轴线,横向中心线及纵、横向检查线相交的9个点作为梁段高程、里程及桥轴线偏差的检测点,采用全站仪等测量仪器来测控各点的位置,从而控制主梁的吊装线型。

梁段高程、里程达到设计要求后,结合温差影响、焊接收缩量等各项因素,控制梁段安装间隙,调平板件错边,焊接定位码板。

环缝采用陶质衬执CO2半自动打底埋弧自动焊盖面(斜板CO2半自动盖面)熔透焊焊接,焊接顺序为:

从中间向两边对称双数焊工焊接。

梁段环缝装焊完工经清磨、无损检测合格后,进行U型肋嵌补段的焊接。

为了消除钢箱梁在安装过程中的积累误差,保证支座准确就位,使全桥梁段的顺利吊装合拢。

必须先对合拢段合拢端口进行精确监测。

测量人员对其空间状态进行不少于48小时的不间断精确测量。

(6)、梁段工地装焊

1)、工地焊接质量是全桥的关键,安装精度是影响焊接质量的重要因素,我们将与安装单位密切配合,将安装公差调整在设计允许范围之内。

2)、根据本桥钢结构构造和现场施工上的特点,将进行工地焊接工艺评定试验,取得重要参数与经验,经业主、监理、设计和专家组审查、批准后实施,施工中严格执行工艺文件,不得任意修改。

3)、工地施工作业前,搭建好临时工作平台,配置好连接设备、配电设备、焊接材料、通风设备、CO2焊所需防风棚架、除锈机具或风动砂轮机、气刨工具、火焰切割工具、防水防潮设备等施工器材。

工地焊接必须采取措施对母材焊接部位进行有效的保护,配置合适的防风、防雨设施和预热去潮设施,在符合工艺条件下,方可进行焊接。

4)、工地焊接环境条件:

风力<5级(施焊部位),温度≥5℃,湿度≤80%。

5)、对接接头焊缝两侧50mm范围内用钢丝砂轮除锈、清理表面。

6)、温度<5℃,湿度>80%时应对焊缝母材实施预热,预热范围为焊缝中心两侧各100mm。

7)、如定位焊缝出现裂纹或其他严重缺陷时,应把缺陷清除,再进行焊接。

8)、工地焊接顺序及技术措施:

①、为减少因焊接而产生的附加应力、焊缝残余应力及边缘材料局部应力,消除或减少构件不规则变形。

应对本桥工地焊接顺序作出严格规定并切实执行。

②、各类构件阶段施焊顺序应对称于桥轴线,并对称于构件自身的对称轴,均匀、对称、同步协调的实施。

③、工地施工主要是指梁段吊装就位后,在形成整体钢箱梁的过程中完成的连接作业;

④、建立健全工地施工岗位责任制度、安全制度、供电制度、通风排尘制度等规章制度;

⑤、工地施工区域设置安全用电设施。

⑥、梁段架设过程中全面检查相邻梁段顶板和底板的吻合程度、间隙尺寸及接头坡口尺寸以保证成桥线型符合设计要求及全桥的焊接质量;

⑦、现场焊接时采用防风雨棚进行局部防风。

遇有雨天时一般停止施工,若因进度要求赶工时,除局部加热和防风外,整条焊缝需置于有效的防风雨棚保护下才能施工。

严禁在无任何防护措施下,在雨、雪天及母材表面潮湿或大风天气进行焊接。

4、钢拱梁现场拼装

1)、拼装平台和临时墩

拼装平台及起重设备沿用主桥钢拱梁拼装平台及起重设备。

引桥的唯一一个临时墩将得到利用。

拼装平台上滑道仍采用多支点小滑道,滑道支撑可纵向移动,顶推牵引梁段滑动时,梁在其上滑动。

2)、钢箱梁现场拼焊

北引桥钢箱梁的拼焊由于没有拱肋部分,只需要用脚手架辅以顶升螺杆支撑钢箱梁翼缘板部分,其施工工艺与钢拱梁里的钢箱梁相同。

每拼装完成一跨向前顶推一次,直到拼装完成。

拼装平台长,一次性拼装长度大,有利于加快工期。

3)、中线限位装置(侧限)

引桥钢箱梁的侧向限位方法与钢拱梁限位方法相同,采用平面接触的限位装置,但限位装置的布置有所不同。

由于引桥钢箱梁腹板外侧有挑臂斜撑,推进中的钢箱梁将被侧限装置卡住而不能推进,因此在每个墩顶两侧纵向分别安装两个侧限装置,交替导向限位,当推进中箱梁挑臂连接板处即将到侧限装置位置时,拆除该侧限装置,另一个侧限装置起限位作用。

钢箱梁顶推跨径仍大达85m,同样是比较大的,相应在桥墩上的垂直荷载重,顶推过程横向导向限位装置受力也很大,导向作用十分重要,只有利用顶推行进的作用,从始至终控制钢箱梁的平面线形。

5、钢箱梁顶推安装

钢箱梁顶推时所用的四氟复合板为400×1200×20mm。

顶推施工工艺、施工注意事项、过程控制重点及安全质量注意事项参见主桥钢拱梁顶推安装部分。

1)、钢导梁

钢导梁仍然采用主桥顶推时用的钢导梁。

刚度是足够的,认真处理好与钢箱梁的连接牢固。

2)、钢箱梁顶推滑道

钢箱梁顶推的构造与主桥钢拱梁顶推滑道相同,两条滑道平面尺寸横桥向边到边间距为11.12m,滑板采用400×1200×20mm聚四氟乙烯橡胶滑板。

3)、顶推施力牵引

钢箱梁顶推仍然采用多点自动连续顶推施工工艺。

每个顶推桥墩安装2台自动连续顶推装置,横桥向靠近桥轴线对称布置,共用一台液压泵站,保证顶推过程沿桥轴线滑移,横向限位装置导向纠偏力小。

北引桥连续箱梁顶推施工步骤示意图见图5.1-92。

6、系杆施工

桥面板施工完成后,即可开始系杆施工。

系杆施工时先按设计图纸位置穿钢绞线束,再安装锚具;锚具安装时要注意锚具要与钢箱梁端板密贴,并与钢绞线束垂直。

最后张拉钢绞线束达到设计张拉力,钢绞线张拉时采用张拉力与伸长值进行双控。

======================

拓展学习:

鲁班奖工程跨江大桥及接线工程施工组织设计989页附CAD(含方案工法计算书)

资料为2014年刚通车的鲁班奖跨江大桥工程,国内知名企业编制,主桥为3×210m钢混叠合梁结构拱桥。

资料含方案、交底、工法、计算书,附CAD。

对了解该类新型结构桥梁设计与施工及深水基础施工有帮助。