12429作业规程炮掘.docx

《12429作业规程炮掘.docx》由会员分享,可在线阅读,更多相关《12429作业规程炮掘.docx(31页珍藏版)》请在冰豆网上搜索。

12429作业规程炮掘

第一章概况

一、巷道名称

本《作业规程》掘进的巷道为12429上、下巷及切眼。

二、掘进目的及用途

回采12429工作面,满足回采时的通风、行人、运输、管线敷设的要求。

三、巷道设计长度和服务年限

设计长度:

12429工作面上巷668米,下巷718米,切眼70米,总工程量1456米。

服务年限:

1年。

四、预计开竣工时间

本掘进工作面自2009年10月份开工,预计2010年9月份完工。

第二节依据

一、经过审批的设计及批准时间:

本面所掘进的巷道施工的依据是《12429掘进工作面平面图》,批准时间为:

2009年9月份。

二、地质说明书及批准时间:

本掘进工作面所掘进巷道地质资料的依据是《12429掘进工作面地质说明书》,批准时间为2009年9月份。

三、矿压观测资料;

本地区地质构造条件复杂,断层较多,围岩压力、矿压与其地区相比较大。

第二章地面位置及地质情况

第一节地面相对位置及邻近采区开采情况表

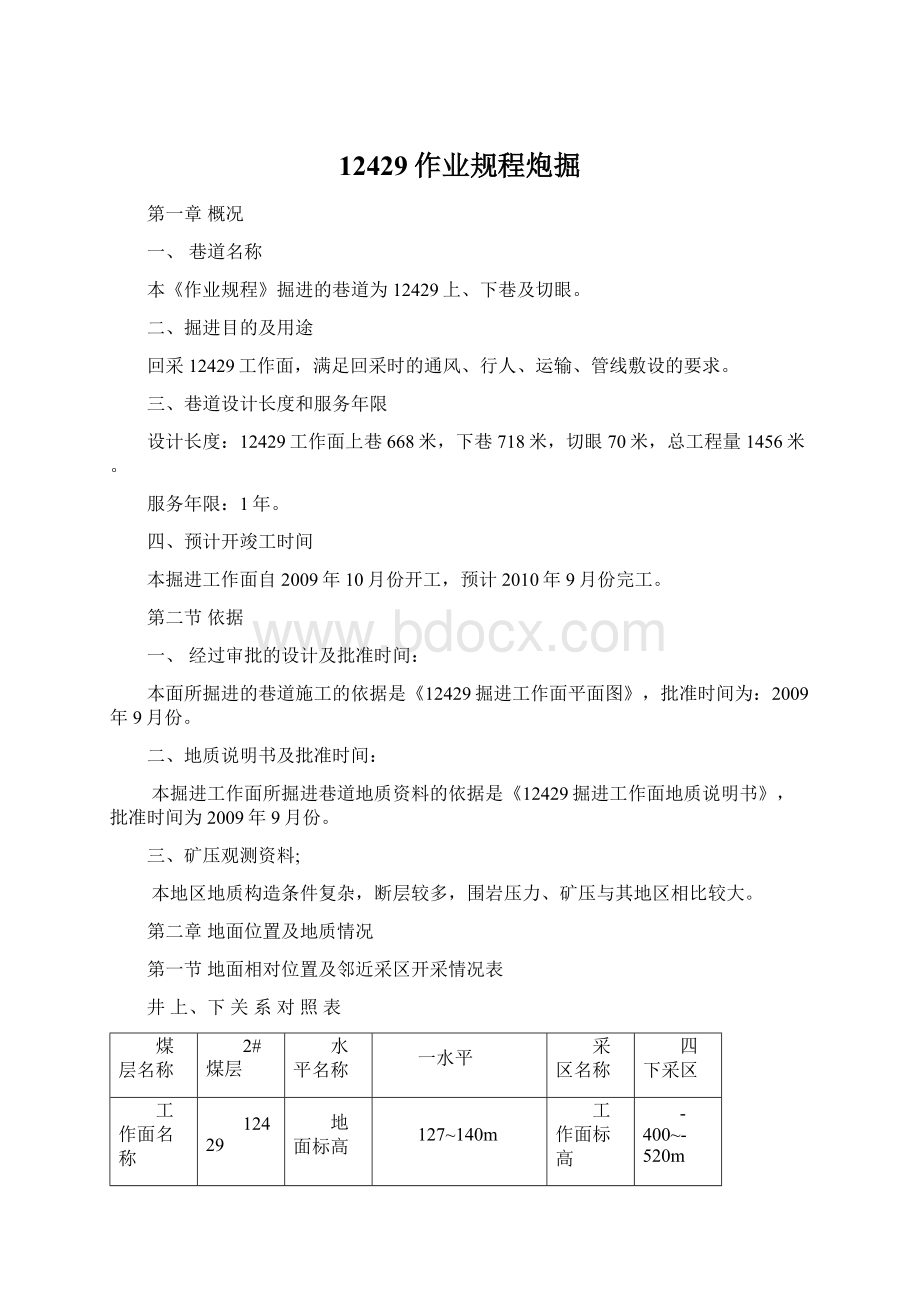

井上、下关系对照表

煤层名称

2#煤层

水平名称

一水平

采区名称

四下采区

工作面名称

12429

地面标高

127~140m

工作面标高

-400~-520m

地面位置

工作面位于北牛叫村东600-900米,地表为梯田,有少量基岩出露,地势东高西低,地面有一条沁水河自北向南与南部一座水库在本面中部汇流后再向东流过,本区有两条高压线自西向东在本面中部,无建筑物保护。

井下位置

及四邻采

掘情况

本面位于四下采区南翼,北邻12427采空区,西邻F12断层,东邻2210采空区。

走向长

(m)

650-730

倾斜长

(m)

70-90

面积

(m2)

32310

第二节煤(岩)层赋存特征

本面煤层一般厚度为3.4米,为简单结构煤层,在煤层中下部普遍有一层粉砂岩夹矸厚0.1-0.25米,煤层主要由亮煤和镜煤组成,其次为暗煤和丝炭,高发热量,低硫,低磷。

煤层特征表

项目

指标

备注

第三章防突规定

第一节局部突出危险性预测

22201下巷掘进工作面,掘进前采用“钻屑指标法”进行突出危险性预测,具体步骤进行:

1、施工单位在掘进前用风动钻机在掘进工作面打3个孔径为42mm、孔深8m的预测钻孔,钻孔要尽量布置在软分层中,一个钻孔位于巷道断面中部,并平行于掘进方向,请他钻孔的终孔点应位于巷道断面两侧轮廓线外2~4m处。

2、预测人员在打预测孔时,用MD-2煤钻屑解吸仪测量瓦斯解吸指标Δh2,用弹簧秤测量钻屑量。

钻孔每打1m测定钻屑量一次,每2m测定一次瓦斯解吸指标。

3、当最大钻屑量Smax<4kg/m、解吸指标Δh2<200pa两个指标同时满足要求时,并且未发生其他异常情况,为无突出危险性工作面,可进行掘进工作。

掘进时每预测循环必须始终留有不少于2m预测超前距,即预测孔剩余2m前须重新施工预测孔进行预测。

4、当预测钻孔实测的指标Smax≥4kg/m、Δh2≥200pa中任意深度、任一项指标达到或超过此临界值,该工作面预测为有突出危险工作面。

此时施工单位必须立即停止掘进工作,必须采取防治突出措施,打超前钻孔排放瓦斯。

第二节防治突出措施

该工作面采用超前钻孔作为局部防治突出措施,具体措施如下:

1、孔径:

钻孔直径Φ76mm,排放钻孔施工采用专用风动防突钻机。

2、钻孔布置:

排放钻孔孔底间距不大于2m,孔深10m(投影孔深)。

煤层厚度大于2m时、按三排孔布置;煤层厚度在1-2m时按两排孔布置;煤厚小于1m时单排孔布置。

每排钻孔数量为9个,成扇形均匀布置。

当三排布置时,上排钻孔开口位置距顶板1m,孔位置距顶板0.5m,下排钻孔开口位置距底板1m,终孔距巷道底板0.5m,中排孔布置在上下两排孔中间,中排孔与巷道顶板平行;两排孔布置时,要根据煤厚的均匀布置,单排孔布置时位于煤层中部。

煤层破碎或变软、断层构造面附近应适当增加排放孔3-5个。

3、22201下巷倾角大于8°,上、下帮钻孔控制巷道轮廓线外5m。

4、在施工排放钻孔过程中,如果有1个钻孔发生夹钻、喷孔、响煤炮瓦斯忽大忽小等突出预兆,则在该孔上下左右各增加1个钻孔,孔深与措施孔相同。

(排放孔布置见附图2)。

5、每个钻孔排放时间不少于2个小时。

6、每个循环作业后,必须留有不少于5m的措施孔超前距(投影孔深)在工作面第一次执行局部防治突出措施前,必须采取Φ42mm钻孔浅孔排放防治突出措施,只有在工作面前方形成5m的安全屏障后,方可进行正常防突循环。

7、如果由于地质条件或其他原因不能执行所规定的防突措施时,施工单位必须立即停止作业,并报矿调度室,由总工程师组织技术科和有关单位,到现场调查,查明地质情况后,,由防突区提出修改或补充措施,施工单位在改变施工措施。

第三节防治措施的效果检验

对所有排放排放时间达到2h以上后,采用“钻屑指标法”进行防治措施的效果检验。

1、施工单位用风动钻机在掘进工作面打3个孔径为42mm的效果检验钻孔。

钻孔应尽量布置在软分层中,一个钻孔位于巷道工作面中部,并平行于掘进方向,其它钻孔的终孔点应位于巷道轮廓线2-4m处。

2、效果检验孔深度:

中间孔深7m,两侧孔深8-10m(投影距不小于7m),检验孔应布置在两个排放孔之间。

(检验孔见附图2)

3、如测得Smax<4kg/m、Δh2<200pa同时满足要求时,防治措施有效,反之,认为措施无效。

4、当措施无效时,无论排放孔还留有多少超前距,都必须采取防治突出的补充措施,在检验孔周围补充4个措施孔,并经措施效果检验有效后,方可采取安全措施施工掘进。

防突区必须填写防治突出措施效果检验单,并报矿总工程师审批。

当因故停止掘进时间超过24h,不管排放孔超前距剩余多少,必须先打检验孔测量Smax、Δh2值,只有在Smax<4kg/m、Δh2<200pa,经批准后方可掘进。

第四节安全防护措施

22201下巷掘进工作面工作面必须按要求采取压风自救系统,化学氧自救器、远距离放炮等安全防护措施

1、安设压风自救系统,在距工作面迎头25-40m巷道内安设1组压风自救系统,巷道内每隔50m设置一组压风自救系统,每组压风自救系统必须可供10人使用。

皮带、溜子司机等单岗处设置压风自救系统,可供3人以上使用。

压缩空气供给量,每人不得少于0.1m3/min。

放炮地点、撤离人员和警戒人员地点均应设一组压风自救系统。

压风管路保证不漏风,有正常的压缩空气供应。

2、压风系统总阀门必须保持常开状态,压风系统应安设在人行道侧,阀门距地高度1.3m,周围没有杂物。

压风自救要明确专人管理,保证各个袋好用,维修要放在工作面不掘进时。

3、该工作面和回风系统的所有人员必须携带ZH-30化学氧自救器。

4、每次放炮前必须将22201下巷的所有人员撤离至放炮地点,放炮地点必须设在进风测方向风门之外的全风压通风的新鲜风流中,放炮点的距工作面不得小于300m,放炮地点要安设有与矿调度室直通的电话,放炮30分钟后,进入工作面检查。

5、工作面必须设置避难所,避难所应符合下列要求:

避难所设置向外开启的隔离门,隔离门设置标准按照反向风门标准安设。

室内净高不得低于2m,深度满足扩散通风的要求,长度和宽度应根据可能同时避难的人数确定,但至少能满足15人避难,且每人使用面积不得少于0.5m2。

避难所内支护保持良好,并设有与矿调度室直通的电话。

避难所内放置足量的饮用水、安设供给空气的设施,每人供风量不得少于0.3m3/min。

如果用压缩空气供风时,设有减压装置和带有阀门控制的呼吸嘴

避难所内应根据设计的最多人数配备足够的隔离式自救器。

第五节安全措施和管理规定

一、加强通风管理措施

1、防突反向风门要牢固可靠,两道之间距离不小于5m,嵌入周边岩石的厚度不低于0.2m,墙垛厚度不低于0.8m,门框厚度不低于100mm,风门厚度不低于50mm用铁皮包裹,并安装逆止阀。

2、风筒末端距掘进头的距离不得大于5m,风筒的破损处及时处理。

3、风机要实现三专两闭锁,每周进行1次瓦斯报警断电试验。

安装使用“双电源自动换向”装置,每天按相关规定进行1次转换试验。

4、该地区必须配备专职瓦斯员,瓦斯员要严格按照《瓦斯员操作规程》进行瓦斯巡回检查工作,严禁空班漏检和假检。

5、工作面风流中瓦斯浓度达到1%时,必须立即停止一切工作,撤出人员,切断电源,采取措施,进行处理。

掘进工作面瓦斯积聚时,附近20m范围内,必须停止工作,切断电源,撤出人员,采取措施,进行处理。

掘进工作面及其他作业地点风流中、电动机或其开关附近20m以内风流中,瓦斯浓度达到1.5%时,必须停止工作,切断电源,撤出人员,采取措施,进行处理。

6、按照《煤矿安全规程》规定安装瓦斯传感器。

即:

工作面风流中一台,距工作面不得超过5m,报警浓度为1.0%、断电浓度为1.5%,断电范围为工作面巷道内全部非本质安全型电气设备的电源;工作面回风流中安设一台,距回风口10—15m,报警、断电浓度均为1%,断电范围为工作面巷道内全部非本质安全型电气设备的电源。

通风区按期对监测装置进行维护,保证监测的数据准确、可靠。

施工单位每班必须由当班班组长负责指派专人携带便携式瓦检仪,吊挂在工作面前头不超过5m的地方,随时检查工作面前头的瓦斯变化情况。

瓦斯浓度达到1%时,必须立即停止工作,撤出人员,切断电源,由班长向通风区和矿调度室进行汇报,由通风区采取措施进行处理。

因瓦斯浓度超过规定而被切断电源的电气设备,必须在瓦斯浓度降到1%以下时,经该地区瓦斯员检查证实无安全隐患后,方可送电启动。

因瓦斯浓度超过规定而被切断电源的电气设备,必须在瓦斯浓度降到1%以下时,经该地区瓦斯员检查证实无安全隐患后,方可送电启动。

7、因临时停电、停风或其他原因,局部通风机停止运转,掘进工作面班组长必须撤出人员,并负责指派专人切断该工作面电器设备的全部电源,瓦斯员负责在独巷口设置栅栏,揭示警标,禁止人员入内,并向矿调度室和通风区进行汇报,采取措施进行处理。

在恢复通风前,必须首先检查瓦斯,经检查停风区中最高瓦斯浓度不超过1%和最高CO2浓度不超过1.5%时,局部通风机及其开关附近10m范围内风流中瓦斯浓度不超过0.5%时,方可由瓦斯员或放炮员开动局部通风机,恢复正常通风。

8、该地区瓦斯员要认真负责,忠于职守,必须在指定地点交接班,严禁空岗。

9、管理人员、技术员、班组长、电钳工、放炮员、瓦斯员必须随身携带便携式甲烷检测仪,瓦斯员同时必须携带光学瓦斯检定器,进行瓦斯检查工作。

二、突出预兆

1、进入该面作业的所有人员,必须熟悉下列突出预兆

无声征兆:

工作面顶板压力增大,煤壁被挤出、片帮掉渣、顶板下沉或底板鼓起,煤层层理紊乱、煤暗无光泽、煤质变软、煤壁发亮,工作面风流中瓦斯忽大忽小,打钻时有顶钻、卡钻、喷瓦斯现象。

有声征兆:

煤层发出霹雳声、闷雷生、机枪声、响煤炮,声音由远到近、由小到大,有短暂的、有连续的、间隔时间长短不一,煤壁发生震动或冲击,顶板来压、支架发出折裂声。

2、发现以上预兆时,应立即撤出人员,切断电源,立即向调度室和区值班室汇报,采取相应措施处理好后再正常施工。

三、防突安全措施和规定

1、打预测孔、措施孔前,必须将巷道支护到迎头,处理完掘进头虚煤及残(瞎)炮,并将巷道的杂物处理干净,电缆吊挂整齐,机电设备进行检修要保证行人畅通及无电气失爆。

2、预测预报人员严格按相关技术措施和作业规程有关要求操作,每次测定结果及时填表,报矿总工程师审批,将矿总工程师审批的结果报送有关单位,否则,矿组织分析,严肃进行处理。

3、施工单位严格按照矿总工程师批准的进尺生产,严禁超进尺掘进。

地区瓦斯员、班队长要严格掌握进尺,否则,已经发现,矿值班人员要组织进行分析。

4、预测人员由防突区派预测员负责,预测孔和排放孔等钻孔的施工由生产施工单位负责,严格按设计作业,不符合要求重新打孔并分析责任。

技术科要做好地质探测预报工作,施工单位每一个探放瓦斯循环要分别距顶底板各1米的巷道中间位置打2个15米深的探构造孔,孔径为Φ42mm。

掘进工作面前方遇断层或其它地质构造,或煤层赋存状态发生变化时,立即停止掘进,制定过构造带措施。

5、在执行措施时,必须在所打钻孔上方悬挂便携,打钻过程中,如发生喷孔、夹钻、顶钻时,可暂打其它钻孔,排放一段时间后再续打至设计孔深,且在出现喷孔、夹钻、顶钻等明显的突出预兆时,施工单位负责人应立即停止打钻,切断巷道内所有(除检测)电源,撤出所有人员。

6、掘进工作面防治瓦斯措施效果检验有效时,允许的进尺量必须同时保证在巷道掘进方向留有不小于5m的排放孔超前距和不小于2米的检验孔超前距。

7、迎头施工前要用量角器按措施要求确定钻孔角度。

8、打瓦斯排放钻孔、预测孔、效果检验孔时,当班瓦斯员、安检员要现场进行监督,认真检查验收,只有检查符合要求后,瓦斯员、安检员方可与当班班长进行互相签字,并留有记录,以备检查。

同时,预测员、瓦斯员和安检员在井下现场及时向矿调度室汇报打钻和预测的有关情况,并填写记录。

9、掘进工作面在爆破前,对所有不装药的眼、孔都应用不燃性材料充填,充填深度应不小于爆破孔深度的1.5倍。

严禁将排放瓦斯钻孔和预测预报钻孔当作炮眼使用。

放炮前切断工作面巷道的所有非本质安全型电气设备电源,执行放炮停电制度。

第六节防突组织管理措施

1、班队长负责组织按措施施工,由生产区队验收员负责认真详细填写措施孔施工记录表,瓦斯员、安监员监督,每班钻孔施工结束后,班队长、验收员、瓦斯员、安监员必须在记录上签字认证并作好纪录,每循环的措施孔施工结束后,防突区派专人验孔,并在记录表上签字填写意见,符合措施要求后原始记录表带回防突区存档。

2、由防突区施工的措施孔、探构造孔、抽放钻孔等钻孔,由防突区现场班组长严格按措施施工并负责填写记录,瓦斯员、安监员或其他职能部门人员现场监督,或在钻孔施工完毕后在起钻时检查是否施工到位,并在施工纪录上签字。

3、生产单位要提前一个班向矿调度室提出预测(检验)的地点、时间的申请,经同意后由矿调度室通知防突区。

4、为确保预测(检验)数据的准确可靠,进行预测(检验)工作必须做到“四同时”,即预测人员、班队长(验收员)、瓦斯员、安监员要同时在现场协同作业,互相监督。

预测(检验)结束后,以上人员必须在原始纪录上签字确认。

5、掘进工作面采用钻屑指标法测定时,每米测定1次钻屑量S,Δh2的测定位置:

中间钻孔测定3、5、7米处,两侧孔测定2、4、6、8米处。

掘进工作面两个相邻钻孔的距离不得大于10米,孔深不得小于5米。

6、在预测(检验)深度范围内,只要发生任何深度的一项指标超过规定的临界值时,均必须重新采取防突措施,采用补打排放钻孔或增加排(抽)放时间等措施,再次进行效果检验,只有在检验深度内各项指标均不超过规定的临界值时,经矿总工程师批准后方可采掘掘作业。

7、通风区负责按规定每季度进行一次自救器气密性检查,机电科每季进行一次自救器的称重检查。

对增重超过标的自救器停止使用,予以报废。

对漏气的自救器不能再继续使用,对于超期的自救器,严禁发放使用。

8、通风区负责防突反向风门的构筑、安装和维护工作,生产区队负责本管辖范围内的防突反向风门使用和管理工作,防突区和安监处负责监督检查工作。

第七节防治突出措施的岗位责任制

1、矿长对防治煤与瓦斯突出管理负全面责任。

2、矿总工程师负责组织相关单位对措施进行会审,根据现场条件的变化安排修改防突措施。

3、开掘矿长负责组织落实防突措施。

4、安全副矿长及检查部门监督检查措施执行情况。

5、防突区负责编制防突措施,在会审后下发至调度室、通风区、掘进区、安检处等相关单位和有关领导,并负责监督措施的现场落实,根据现场的条件及时修改措施,填写防突报表。

6、该工作面生产单位正职是执行防突措施的第一责任者,负责组织措施的落实。

7、参与该地区作业单位的技术员负责本单位干部、职工贯彻本防突措施,贯彻后必须进行考核,合格者方可上岗。

8、跟班区队领导负责当班的安全工作,到岗后首先要查看工作面防突措施执行情况,在措施没有落实的情况下,不得擅自指挥生产。

9、当班班长是直接落实防突措施的责任人,必须熟练掌握防突措施规定内容,下井首先检查措施落实的情况,在未执行完毕时,负责组织实施。

对措施钻孔的施工要现场监督,并在措施孔、效果检验孔施工单和防突管理牌板上签字。

10、当班班长负责在有突出预兆时,组织停电、撤人和警戒

11、专职瓦斯员负责监督措施钻孔,效果检验的施工,检查、监督各项防突措施的落实情况。

并在措施孔和效果检验孔施工单上签字。

发现有突出预兆时,协助班长撤人、断电、警戒,并向通风区和矿调度室汇报。

12、防突预测工负责预测和效果检验工作,抽检措施孔是否施工到位。

填写预测或效果检测报告单,管理允许进尺牌。

13、放炮员监督炮眼按措施施工,确保在规定的地点撤人、放炮。

14、防突区负责收取效检报告单,做出当天防突日报,报送有关领导签阅。

并做好各种防突报表、台帐的制作和管理。

15、调度室对该地区的防突措施负责相关的调度和协调工作。

16、负责该工作面的安监处跟班安监员对该项工作落实情况进行监督检查,发现措施落实不到位的,立即停止工作,进行整改,只有符合要求时才可组织生产。

17、防突措施发放到各单位后,首先要进行贯彻、学习之后要进行考试,合格后方可上岗。

第四章巷道布置及支护说明

第一节巷道布置

12429掘进工作面上巷开口位于原12427上巷向南掘进,下巷开口位于2214回风巷向南掘进。

上、下巷均沿2#煤层顶板掘进,顶板采用锚网梁和锚索联合支护,帮部采用挂纵梯子梁配锚杆支护,帮部均采用锚索进行加固。

上巷工程量668米,下巷工程量718米,切眼工程量70米,总工程量1456米,可采储量10.25万吨。

详见12429掘进工作面平面图。

第二节矿压观测

1、观测对象:

12429上、下巷及切眼。

2、观测内容:

用锚杆拉力计、扭力拒扳手对锚杆的锚固力、扭力拒实施抽查检测。

用顶板离层仪观察顶板位移量,在顶帮设标记观察点,用钢尺实测量巷道表面位移量,即顶、底板和两帮位移量。

3、观测方法:

(1)测点布置。

正常情况下,每50±5m,在巷中安设一组顶板离层仪。

(2)观测时间。

前3天每天观测1次,如前3天顶板累计下沉量大于100MM,仍执行每天观测1次的措施,并向技术科汇报采取相应措施,(直到顶板下沉速度小于10MM/D,方可执行每7天观测一次)如3天顶板累计下沉量小于100MM,则以后每隔7天观测1次,连续观测3个月,如顶板动态趋于稳定或下沉速度小于2MM/D,以后可每月观测1次,要求每次观测要建立台帐,有完整记录。

(3)锚杆拉拔力每30米巷道抽查1次,一次分别不少于3根。

4、数据处理:

采取边施工,边观测,及时对量测的数据进行分析判断,并把量测的数据加以分析、判断,并把量测的结果反馈到设计和施工中去,从而不断修改设计、补充措施、指导生产。

第三节支护设计

一、巷道断面

12429工作面上、下配巷断面为梯形,断面规格为4.2×3.0m。

附图:

12429掘进工作面巷道断面支护图。

二、支护方式

(一)临时支护

临时支护采用锚杆前探梁支护,前探梁为两根2吋4m长圆管,每根前探梁分别用两道吊环及螺帽固定在紧靠工作面的两排锚杆上且螺母必须拧满扣,随掘进前移而前移。

顶板破碎时,要同时采用带木垫板的点锚杆进行临时支护,每排不少于3根,锚杆规格为ø22*2400mm,木垫板规格(长*宽*厚)为200*200*50mm。

(二)永久支护

采用锚网梁联合锚索支护。

锚网梁联合锚索支护支护材料为超强罗纹钢锚杆、普通罗纹钢锚杆、盘条网、金属网、钢筋梯子梁、木垫板、锚索等材料。

(三)支护参数设计

(1)支护参数

A顶锚杆参数的确定

(1)锚杆长度:

顶板两侧锚杆长度的确定原则是:

使其锚固端水平投影伸入两帮煤内300mm以上,以保证锚杆受力有效传递于两帮煤体中从而实现巷道顶部载荷向两帮的转移,按下式计算

L=(l1+l2)/cosβ+L3+L4

式中:

L—锚杆倾斜长度

l1—要求锚固端水平投影伸入煤体内的距离取400mm

l2—倾斜锚杆下端到煤壁的水平距离取最大为200mm

B—倾斜锚杆与水平面夹角,一般为65。

—75。

取65。

。

L3—额定锚固长度取500mm

L4—锚杆外露长度规定≤100mm取100mm

得L=(400+200)/cos65。

+500+100=2020(mm)

取L=2.4m

为便于井下施工,巷道顶锚杆长均为2.4m

(2)顶锚杆直径

根据锚杆支护“三径”相匹配的原则,以及“锚杆支护设计参数系列标准”和我矿目前的施工工艺,决定选用顶锚杆直径为20mm,锚杆杆体为20SiMn新型高强度左旋螺纹钢材料,其破断力为228KN。

由于我矿煤层顶板属Ⅲ类所以顶锚杆可以采用端部锚固,锚杆孔直径为27mm,孔深2300mm,锚固剂为Z2360检查型两卷,则顶锚杆的锚固力P锚为

P锚=δˊ×π×Øˊ空×Lˊ锚

式中δˊ—锚固剂与孔壁之间的

粘结强度取2.0Mpa

Ø空—锚固剂的锚固长度L锚=l5*Ø卷2/(Ø空2-Ø杆2)

l5锚固剂药卷的长度取1200mm

Ø卷—树脂药卷的直径取23mm

Ø杆—顶锚杆直径取20mm

得L锚=2000*3.14*0.027*1.653=280KN

(3)顶锚杆间距D≤1/2L即锚杆间距一般应小于锚杆长度之半,由于我矿巷道顶板为粉砂岩,完整性较好,故根据类似条件下的沿顶掘进巷道支护规格及锚杆设计参数系列标准确定顶锚杆间距为0.70米。

(4)顶锚杆排距

E=n*N/[2k*r*a(L-L4)]

式中:

n—顶板每排锚杆根数,取7根

N—每根锚杆的锚固力,取锚杆的屈服载荷152KN

k—安全系数取2~3

r—上覆岩层平均容量取26KN/m3

a—巷道掘进宽度之半,上下巷均取2.3米

得:

E=7*152/[2*3*26*2.3*(2.4-0.1)]=1.29

为安全起见和方便生产管理,上下巷的顶锚杆排距通取E=0.70米

B帮锚杆参数的确定

(1)帮锚杆长度

Lˊ=L6+L7+L8

式中:

L6—帮锚杆外露长度取0.1m

L7—帮锚杆伸出两帮潜在松塌区的额定锚固长度一般≥500mm取0.8m

L8—巷道两帮潜在松塌区的宽度

L8=h*tg(45-50.2/2)=1.01m

得Lˊ=0.1+0.8+1.01=1.91m

考虑煤体的挤压破坏范围及类似条件巷道支护经验,确定帮锚杆长度为2.65m。

(2)帮锚杆间排距

为满足均匀压缩带即“挡固层”有一定厚度的要求,则锚杆间距

Dˊ≤(Lˊ-L6)=(1.91-0.1)/2=0.905m

为加强支护效果,便于施工及生产管理,参照“锚杆支护设计参数系列标准化”确定巷道帮锚杆的间排距取0.70米。

两帮采用挂纵梁配锚杆支护方式,纵梁采用1.6m和0.8m梯子梁配销钉相连,铁盘规格为130*130*10mm。

(3)锚杆锚固力

根据我矿实际情况,帮锚杆采用Ø16*2650mm的螺纹钢锚杆,锚杆孔直径Ø27mm,锚深2550mm,用两根Z2360型树脂药卷锚固设计锚固力不小于50KN,该锚杆的屈服载荷为60KN,破断力为95KN。

则帮锚杆的锚固力P/锚为

Pˊ锚=δˊ×π×Øˊ空×Lˊ锚

式中:

Øˊ空—帮锚杆孔直径取27mm

Lˊ锚—锚固剂的锚固长度

Lˊ锚=L5*Ø2卷/[Ø12空-Ø12杆]=1200*232/(272-162)=1342mm

则Pˊ锚=1500*π*0.027*1.34=170KN

C锚索支护参数设计

(1)锚索