加工流程.docx

《加工流程.docx》由会员分享,可在线阅读,更多相关《加工流程.docx(31页珍藏版)》请在冰豆网上搜索。

加工流程

第十一章机织物加工流程

第一节机织物加工流程与工艺设备

各种机织物在纤维材料、织物组织、织物规格和用途等方面都具有各自的特殊性,所以在机织加工过程中要针对这些特殊性选择适宜的加工流程、加工设备、环境条件,同时还应注意原纱质量。

一、棉型织物的加工流程与工艺设备

棉型织物生产主要分为白坯织物生产和色织物生产两大类,其中大部分为白坯织物的生产。

(一)白坯织物

白坯织物以本色棉纱线或棉型纱线为原料,一般经漂、染、印花等后整理加工。

白坯织物生产的特点是产品批量大,大部分织物组织比较简单(主要是平纹、斜纹和缎纹组织)。

在无梭织机上加工时,为减少织物后加工染色差异、纬纱一般以混纬方式织入。

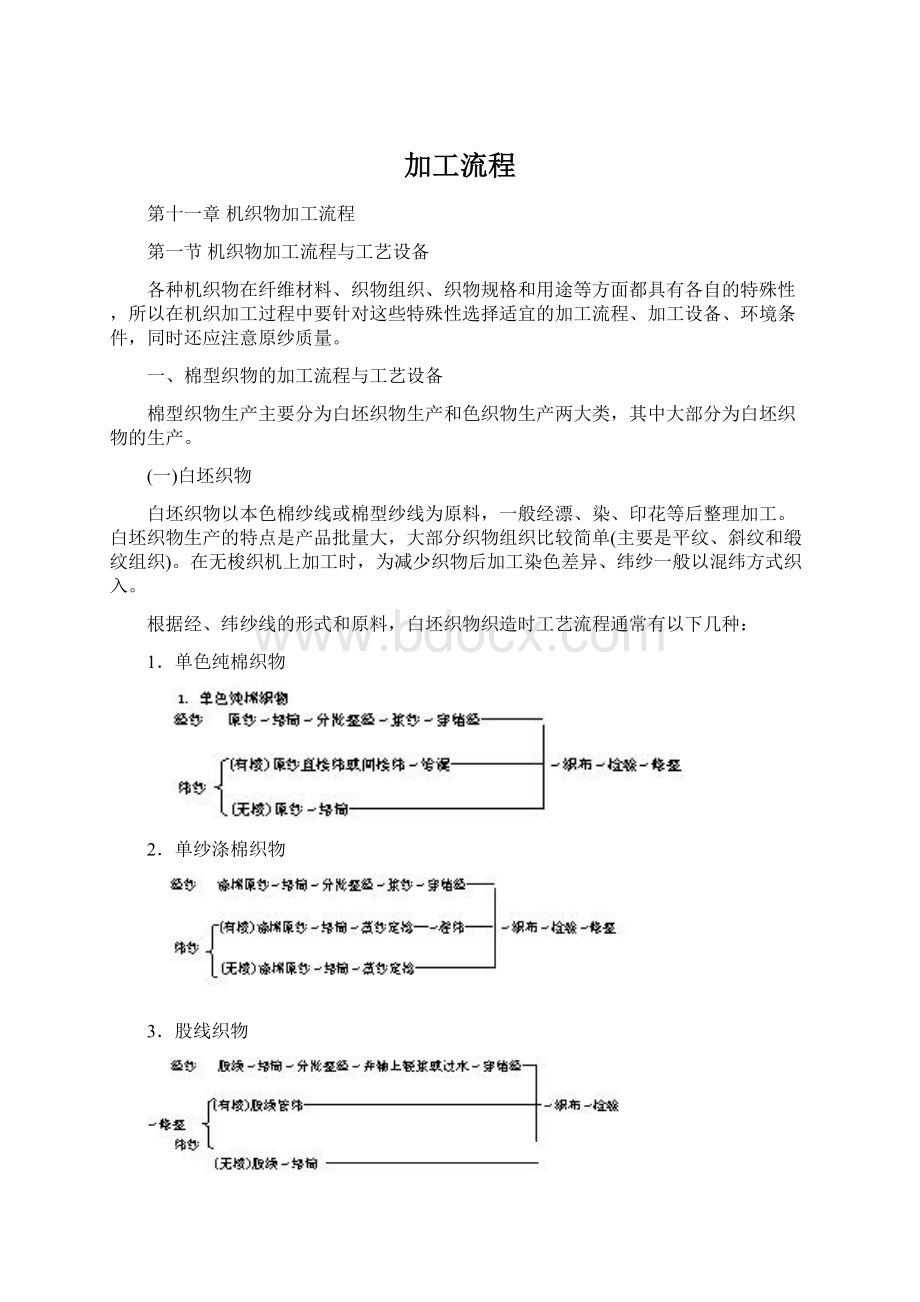

根据经、纬纱线的形式和原料,白坯织物织造时工艺流程通常有以下几种:

1.单色纯棉织物

2.单纱涤棉织物

3.股线织物

纺部供应的经、纬纱线首先经络筒加工。

采用电子清纱器和捻接技术生产无结纱是络筒加工的发展方向。

在涤棉纱络筒时,为了减少静电和毛羽的增生,应尽量使用电子清纱器。

络筒定长和集体换筒是整经加工中控制纱线的单纱和片纱张力均匀程度的有效手段。

为适应整经高速化的需要,整经筒子架和张力装置的结构形式一般选用低张力V型筒子架,筒子架上导纱棒式的张力装置产生很低的经纱张力,主要用于经纱张力均匀程度的分区调整。

棉型经纱上浆通常以淀粉、PVA、和丙烯酸类浆料作为粘着剂,上浆的重点在于降低纱线毛羽、增加浆膜完整性和耐磨性,提高经纱的可织性。

粗特纱以被覆为主,细特纱则着重浸透和增强。

以各种变性淀粉取代原淀粉对棉或涤棉经纱上浆时,可适当减少浆料配方中PVA的用量,既明显改善上浆效果,又有利于环境保护。

采用单组分浆料或组合浆料是上浆技术的发展方向,它不仅简化了调浆操作,而且有利于浆液质量的控制和稳定。

上浆过程合理的浆槽浸压次数、压浆力以及湿分绞、分层预烘、分区经纱张力控制等,都是保证上浆质量的重要措施。

预湿上浆技术在中、低特棉型经纱上浆中应用可减少浆纱毛羽、节约浆料和降低上浆能耗。

在高密阔幅织物加工时,经纱在浆槽中的覆盖系数是上浆质量的关键,覆盖系数应小于50%,一般采用双浆槽上浆方法。

双浆槽上浆有利于降低覆盖系数,但是对两片经纱的平行上浆工艺参数控制也提出了很高的要求,两片经纱的上浆率,伸长率应当均匀一致。

在高密和稀薄织物的加工中,有梭织机的产品质量往往不能满足高标准的织物质量要求,织物横档一直是主要的降等疵点。

无梭织机的应用大大缓解了这些问题。

无梭织机从启制动、定位开关车、电子式送经、连续式卷取、电脑监控和打纬机构的结构刚度、机构加工精度等方面对织机综合性能进行优化,有效抑制了各种可能引起横档织疵的因素。

对于高密织物的加工,应当慎重选择符合要求的织机,部分无梭织机对适用的织造范围给出了一个判别指标,即适宜加工的最大织物覆盖率,其计算式如下

式中:

Pj、Pw——织物经、纬向密度(根/10cm);

dj、dw——经、纬纱直径(mm);

Tj、Tw——经、纬纱特数(tex);

nj、nw——组织循环经、纬纱数;

tj、tw——组织循环中每根经纱平均交叉次数和每根纬纱平均交叉次数。

织物经、纬向覆盖率表示织物经、纬向实际密度与极限密度之比。

织物覆盖率在一定程度上反映了织物加工的难易。

织机在加工覆盖率超出适用范围的织物时,会表现出如机构变形,机件磨损严重等问题,最明显的往往是织机上织物打纬区宽度增加,织物达不到预期的紧密程度。

在白坯织物生产中,轻薄、中厚织物的加工通常采用喷气织机,重厚织物加工一般使用剑杆织机或片梭织机。

近年来,喷气织机也在开拓自己的应用范围,采用共轭凸轮打纬和积极式开口,以适应重厚织物的加工。

在有梭织机上加工织物时,纬纱可以是直接纬纱或间接纬纱。

间接纬纱的纡子卷装成形较好,容纱量也较大,对提高织物质量,减少纬向织疵是十分有利的。

如果以涤棉纱作为纬纱,则纬纱准备加工必须采用间接纬工艺,因为涤棉纱需要进行蒸纱定捻处理。

涤棉纬纱定捻是减少纬缩疵点的重要措施。

无梭织机上使用筒子纱作纬纱。

(二)色织物

色织物由经、纬色纱交织而成。

色织物设计中通常以色纱和织物组织结构相结合的手法来体现花纹效应,因此花型变化比较灵活,花纹层次细腻丰富,有立体感,花型比较逼真,饱满。

色织物的生产一般有小批量、多品种的特点。

色织物的生产工艺流程的选择应考虑到产品的批量、色纱的染色方法和染色质量、织造效率等因素,要根据实际情况尽量采用新工艺、新技术,以提高织物的产品质量。

两种比较常见的色织工艺流程为:

1.分批整经上浆工艺流程

2.股线、花式线等免浆工艺流程

在整经和浆纱工序中,按照织物产品的花型要求进行色纱排列,称为排花型。

整经和浆纱排花型是色织工艺的重要特点,它对织物的外观质量起着决定性作用。

在色纱整经过程中,色纱与导纱部件、张力装置的摩擦系数受纱线色泽及染料影响,为保证片纱张力均匀程度,张力装置的工艺参数设计要考虑这一因素。

部分新型分条整经机采用间接法张力装置,从而排除了这项不利因素,给工艺设计和张力装置的日常管理带来便利,同时满足了经纱的片纱张力均匀性要求。

由于漂染纱线色泽繁多,色织物组织结构复杂,织造难度较大,因此对色纱的上浆要求亦较高。

色纱上浆时应注意合理选用浆料、合理制订上浆工艺,使经纱从耐磨、增强和毛羽降低等方面得到性能提高,同时应注意防止色纱变色和沾色,保持色纱色泽的鲜艳。

色织生产使用的织机一般为选色功能较强的多梭箱有梭织机、剑杆织机和喷气织机,织机通常配有多臂开口机构或提花开口机构,用于复杂花型的织制。

在有梭织机上加工时,为提高产品的质量,纬纱准备经常采取间接纬工艺。

(三)对原纱的要求

无论是白坯布还是色织物,要加工高档次的织物,必须有优质的原纱。

随着无梭织机应用的不断普及,在高速运行的情况下,为了减少纱线断头率,提高织机效率,原纱检验制度是必不可少的。

无梭织机开口较小,为了保证梭口清晰,制织时一般加大上机张力;同时通常以无梭织机加工紧密厚实织物,加工此类织物势必也要加大上机张力。

经纱在长期大张力的情况下,加上反复的打纬高峰负载以及在高速运转中综片对经纱的不利影响,使经纱发生断裂。

因此,对原纱的质量要求,除对纱线特性指标的绝对值有较高要求外,对指标的全面性、离散性以及卷装质量亦有较高要求。

如果原纱质量得到保证,辅之以严格的各项技术管理,无梭织机的效率可达到92%以上。

1.纱线断裂强度

大部分纱线的最小强力是由纱线中细节弱环决定的,弱环的数量与织机停台具有极高的相关性。

因此,减少弱环,降低原纱的单纱强力CV值,才能减少纱线的断头率。

通常纱线平均强力的25%应大于织造时经纱张力峰值,而单纱强力变异系数则随纱线品种而异,例如14.5tex的精梳棉纱,其单纱强力变异系数以小于10.3为宜。

日本东洋纺公司提出的新型织机制织纯棉织物的单纱强力经验公式可供参考:

T=8000/Ne

T’=8000(1+k)/Ne

式中:

T――普梳纯棉单纱强力(g);

T’—-精梳纯棉单纱强力(g);

Ne—-英制支数;

k——修正系数,取值5%~8%。

2.原纱条干CV值和粗节、细节、棉结数

原纱条干均匀度CV值与单纱强力CV之间正相关。

一般纱线均匀度CV值应控制在2001年乌斯特统计值5~25%的水平效果较好。

实践表明,14.5tex的精梳棉纱条干均匀变异系数可定在13.5%上,同时还应注意反映机台之间、纺锭之间细纱条干均匀度的重量不匀率。

原纱的粗节、细节和棉结数等也应以2001年Uster统计值5~25%水平的相应值为目标。

例如14.5tex的精梳棉纱,每千米+50%的粗节在26个左右,-50%的细节在5个左右,+200%的棉结在60个左右。

3.原纱毛羽

纺纱过程中不适当的工艺配置使纤维损伤,短绒增多。

纱线运行过程中不正常的摩擦,是造成毛羽增多的主要因素。

纱线毛羽对织机的正常运转有着密切的关系,经纱毛羽多,纠缠严重,导致开口不清,形成织疵。

目前可供工厂实际应用的纱线毛羽指标为2001年乌斯特公报中纱线毛羽H值、毛羽标准差Sh和变异系数CVh。

例如14.5tex的精梳棉纱的毛羽指数H值可在5左右。

二、毛织物的加工流程与工艺设备

毛织物主要分为精梳毛织物和粗梳毛织物两个大类。

精梳毛织物表面光洁、有光泽,织纹清晰,一般为轻薄型织物,手感坚、挺、爽。

粗梳毛织物整理后表面有茸毛,一般织纹不明显,为重厚型织物,手感松软且有弹性。

毛织物幅宽较阔,常带边字,主要用作高档的服装面料。

毛织物的品种很多,通常生产批量较小,织物组织比较复杂,纬纱颜色比较丰富。

根据毛织物及其原料的特点,其常用的加工工艺流程:

(一)精梳毛织物

毛股线加工流程中先络筒后并捻的流程生产效率高,纱线质量好,适宜于大批量生产;先并捻后络筒的工艺流程比较适合小批量、多品种的毛织生产,故仍被广泛采用。

通常,各毛织厂根据织物要求、自身设备条件、传统生产习惯等因素来选择适宜的工艺流程。

(二)粗梳毛织物

毛织生产中,经纱一般不经过专门的上浆工序,只有在细特精梳单纱轻薄织物生产时,才采用类似棉织的分批整经和上浆加工方法,或采用单纱上浆再进行分条整经加工。

前者生产效率高,适用于批量很大的织物品种生产;后者生产效率较低,但上浆质量很好,且能符合小批量、多品种的市场需求。

为防止高速整经时产生静电,并适应无梭织机高速、高张力的织造,在分条整经加工时对经纱给油进行上蜡或上合成浆料的乳化液,以代替浆纱。

由于分条整机的织造加工流程较短,能满足小批量,多品种的生产要求,因此十分适宜于毛织生产。

根据毛织物的特点,用于毛织生产的织机为阔幅织机,经常配有多臂开口机构,并且具有很强的多色选纬功能。

目前,有梭毛织机使用比例还很大,有梭毛织机采用短牵手四连杆打纬机构,以适应打纬力较大和阔幅织机上纬纱飞行时间较长的需要。

织机常为用于多色纬织造的双侧升降式多梭箱织机。

为保证织物的实物质量,纬纱一般采取间接纬,纡子卷绕密度大、成形好,纬纱疵点也有所减少。

剑杆织机和片梭织机在毛织生产中应用很广,两种织机都能适应重厚或轻薄型织物加工。

剑头和片梭对纬纱作积极式引纬,对纬纱控制能力强,引纬质量好。

片梭织机可以进行4~6色任意选纬,剑杆织机选纬功能更强,任意选纬数量多可达8~16色。

由于片梭在启动时的加速度很大,使纬纱张力发生脉冲增长,容易引起纬纱断头,因此,使用片梭织机加工毛织物时,应对纬纱的质量提出较高的要求。

三、合纤长丝织物的加工流程和工艺设备

合纤长丝织物主要是指涤纶和锦纶的长丝织物。

锦纶长丝织物比较少,全锦纶丝织物的典型产品是尼丝纺,大多用作伞布和滑雪衫面料。

涤纶长丝经常用于加工服装面料和装饰织物,近年来随着差别化涤纶长丝纤维的开发,涤纶长丝的仿真丝绸、仿毛、仿麻产品得到了相应的快速发展,达到了乱真的水平。

目前,涤纶长丝织物的织造生产设备有两种类型:

一种是由有梭织机及与之配套的传统前织设备组成;另一种是以无梭织机及其配套的整、浆、并等设备构成。

后者一次性投资较高,但设备性能好,生产效率及产品质量高,是合纤长丝织造设备的发展方向。

1.合纤长丝仿真丝绸织物

合纤长丝仿真丝绸产品主要有纺类、缎类、双绉类、乔其类等,尼丝纺也是纺类的一种。

无梭织机加工长丝仿真丝绸织物其工艺流程为:

(1)纺、缎类(平经平纬)

(2)双绉和绉类(平经绉纬)

(3)乔其类(绉经绉纬)

捻丝加工通常在倍捻机上进行,部分倍捻机上装有电热定捻装置,可以将捻丝和定捻合并为一道工序,大大缩短了生产流程,称为一步法工艺。

但是这种定捻方式的定捻时间短,定捻效果不如二步法工艺好(捻丝和定捻分为两道工序)。

对于有绉效应的织物,如双绉、乔其类,需对长丝加强捻,定捻效果尤为重要,因此,大多数工厂使用的是二步法工艺路线。

经丝准备通常采用整、浆、并三步加工方式。

在整经机上有静电消除装置,毛丝检测装置。

浆丝机的单经轴上浆有利于经丝形成完整的浆膜,并配备了后上油装置。

由并轴机对浆轴进行并合,形成织轴,这样的加工流程虽然长些,但对产品质量有利。

用于合纤长丝仿真丝绸加工的无梭织机以喷水织机为主,因为喷水织机车速高,产量高。

近年来强调织物品种开发更新,剑杆织机和喷气织机也较多使用。

喷水和喷气织机用于纬向强捻的双绉和乔其类织物加工时,由于水束和气流对纬纱的控制能力有限,容易造成织物的纬向疵点,采用剑杆织机则可克服这一问题,并且可以增大这类织物的幅宽。

2.合纤长丝仿毛、仿麻织物

目前,合纤长丝的仿毛、仿麻加工主要是指涤纶长丝的仿毛、仿麻织造加工。

加工原料除涤纶复丝外,经常使用的还有涤纶空气变形丝、网络丝等。

用无梭织机加工的涤纶长丝仿毛、仿麻产品质量好,产品的附加值也高,比较受市场的欢迎。

其织造加工流程为:

为适应小批量、多品种的仿毛、仿麻织物生产,织机通常为选色功能极强的剑杆织机,经丝准备较多采用分条整经工艺。

利用合纤长丝生产仿真织物,原料的选择使用应注意:

不同牌号、批号的原料不能混用;原料的吸色性能应一致,如有吸色差异,应根据吸色深浅分档使用,吸色差异不明显的,可用于提花或印花织物。

原料的沸水收缩率不能太大。

另外单纤维根数少,或捻度大的原料作经纱用比较好,用于上浆加工的合纤长丝含油率要控制在1.5%以下,过高的含油将导致上浆失败。

合纤长丝为疏水性纤维,织造过程中要尽量减少产生毛丝和静电。

在前织设备上通常装有静电消降装置或适量给油,以消除加工过程中所产生的静电。

为避免毛丝对织机开口的不良影响。

部分整经机上还配备了毛丝检测装置,对毛丝进行检测和清除。

合纤长丝加工的张力要控制适中,过大容易引起大量毛丝或断头,过小则会产生半成品卷装和织物的疵点,如经轴小轴松塌、宽急经织疵等。

合纤长丝上浆决定着织造加工的成败。

根据合纤长丝的特点,上浆工艺要掌握:

强集束,求被覆,匀张力,小伸长,保弹性,低回潮率和低上浆率。

上浆率应视加工织物品种不同而有所差异。

上浆通常采用丙烯酸类共聚浆料,为克服摩擦静电引起丝条松散、织造断头,在经丝上浆时采取后上抗静电油或后上抗静电蜡措施,以增加丝条的吸湿性、导电性和表面光滑程度。

合纤长丝的受热收缩性能决定了上浆及烘燥的温度不宜过高,特别是异收缩丝,高温烘燥会破坏其异收缩性能。

烘燥温度要自动控制,保证用于并轴的各批浆丝收缩程度均匀一致,防止织物条影疵点的产生。

近年来,新型合成纤维以仿丝、仿毛、仿麻、仿棉、仿羽绒等仿天然纤维为目标的仿真技术发展十分迅速。

新一代的合成纤维将天然纤维的服用舒适性和合纤的优良特性兼收并蓄。

除涤纶、锦纶外,丙纶、氯纶、氨纶等各种合纤长丝都得到了较快发展。

仿真合纤长丝主要有异形丝、改性丝、共混丝、海岛丝、复合丝、混纤丝、超细丝、特粗丝、异收缩丝及特种功能丝,如高吸水、高收缩、超高强高模、抗静电、导电等长丝。

各种合纤长丝的高仿真性能是合纤长丝织物绚丽缤纷、以假乱真的基础。

合纤织物在外观、手感、服用舒适性等方面的高仿真性能和产品的高附加值是通过各种特色染整深度加工来实现的。

良好的染整加工使合纤织物预期的设计风格得到了淋漓尽致的体现。

用于仿真丝绸的染整方法有:

碱减量处理、染色、印花、机械超喂整理以及柔软整理、砂洗整理、磨绒整理、树脂整理、抗静电整理、轧光和轧纹整理等。

用于仿毛加工的有:

全松式染整加工,树指整理、抗起球整理、阻然整理、亲水整理等。

四、真丝织物的加工流程和工艺设备

真丝织物产品种类很多,有纺类、绉类、绫类、罗类、缎类、绸类、锦类和绡类等十四大类,各类织物都具有自己独特的外观风格和手感特征。

因此,它们的加工工艺流程和加工工艺存在一定差异。

决定工艺流程的主要因素有:

生织物还是熟织物;经纬丝的组合。

有梭织机制织真丝织物的工艺流程如下:

1.平经平纬织物

2.绉经绉纬织物

3.熟货织物:

剑杆织机制织真丝织物的工艺流程如下,如果加工的是无捻织物,则在下列工艺流程中去掉捻丝,定形两工序即可。

真丝织物产品种类很多,有纺类、绉类、绫类、罗类、缎类、绸类、锦类和绡类等十四大类,各类织物都具有自己独特的外观风格和手感特征。

因此,它们的加工工艺流程和加工工艺存在一定差异。

决定工艺流程的主要因素有:

生织物还是熟织物,经纬丝的组合,织造设备等。

有梭织机织制真丝织物的工艺流程如下:

1.平经平纬织物

2.绉经绉纬织物

3.熟货织物:

剑杆织机织制真丝织物的工艺流程如下:

(如果加工的是无捻长丝织物,则在下列工艺流程中去掉捻丝、定形两工序即可。

)

全真丝织物是机织物中最轻薄的织物,原料价格又比较高,因此原料的合理使用对提高产品质量,降低成本影响很大。

原料的合理使用首先是不同庄口(蚕茧产地)、不同茧别(春、秋茧)、不同批号应分别使用。

其次,高档、轻薄织物的疵点不易掩盖,象电力纺、斜纹绸、洋纺等应选用匀度好、线密度偏差小、清洁的原料。

而原料需加捻的、并合的,或用于提花织物(如双绉、花软缎等),原料级别可稍低,因为并合可降低条干不均,加捻可提高强力、抱合力、耐磨等指标。

满地花织物有强绉效应,原料档次更可低一些。

另外,经丝在织造时受到开口、打纬等外力的反复多次长时间的作用,应选用伸长、强力、抱合力好的原料。

无梭织机因为车速高、机身短,经用原料各项指标应高于有梭织机,常用4A级桑蚕丝,而纬用原料可选用丝身柔软、纤度偏差少、匀度好的原料,防止出现各种纬档疵点。

真丝十分纤细,卷绕时容易产生嵌头、倒断头等疵点,致使退解困难,张力波动增大,甚至无法退解,造成原料浪费,影响产品质量和生产顺利进行。

因此,准备工序的重点是控制丝线张力,不但张力大小要恰当,而且张力要均匀,只有保证单丝张力和片丝张力的均匀,才能有效地防止经柳、横档等织疵的产生。

桑蚕丝吸湿量对丝线的强力、伸长产生显著影响,在准备和织造过程中应控制丝线的回潮率均匀程度,避免因原料回潮率之间的差异引起丝线的伸长差异,从而造成经柳、横档织疵。

在开口清晰的前提下,经丝上机张力以小为宜。

加工平素织物,为获得较大的织物密度,可以适当增加经丝上机张力;熟织的经丝因脱胶而强力下降,它的上机张力要低于生织的经丝。

真丝织物的经丝通常由两根、三根或四根22.2/24.4dtex的桑蚕丝经无捻并合而成,有时加有极少的捻度,经丝的断裂强度较低,织造过程中不宜经受较大的拉伸张力,否则会引起断丝。

因此,丝织加工的特点是织机车速稍低,采用较大的梭口长度和较小的梭口高度,从而降低开口过程中经丝的伸长变形和张力,使经丝得到保护。

真丝织物的经丝质量比纬丝好,因此织物应为经面织物,使织物正面较多地看到经丝。

如果织物正面朝上正织,开口时提升的经丝比不提升的经丝多,这就增加了开口机构的负荷。

因此,丝织物大多采用正面朝下的反织。

为使梭口满开后的上下层经丝强力差异不大,在工艺参数的配置上宜采用等张力梭口,开口时间迟些,有助于织物平挺、织纹清晰、手感丰满。

用于真丝织物加工的织机常配用多臂开口机构或提花开口机构。

目前,有梭织机仍占真丝织物加工织机的很大比例。

在类型众多的无梭织机中,剑杆织机比较适应批量小,花色品种繁多的丝织生产,并且剑杆对纬纱积极控制,引纬动作比较缓和,故在真丝织物加工中得到广泛应用。

剑杆织机机型应选择加工轻薄型织物者为宜,织机常采用单后梁结构,单后梁结构的经纱张力感应部件对经纱张力变化比较敏感,送经调节灵敏度高,同时后梁摆动对经纱长度的补偿也较大,适合真丝织物的加工。

五、麻类织物的加工流程和工艺设备

我国麻纺织使用的麻纤维主要有苎麻、亚麻和黄麻三大类。

麻纤维的共同性质是长度长而细度较粗,强力大而伸度很小,刚度大而缺乏自然卷曲,吸湿性能好,散热散湿也快。

苎麻和亚麻具有良好的穿着性能和抗菌卫生性能,是高级纺织原料。

黄麻以及性质相近的红麻、洋麻等是另一类重要的麻纺织原料,纤维的细度较粗,长度较短,只能纺成低支纱,用于织制麻袋、包装用麻布或地毯底布和用作电缆麻纱等。

(一)苎麻织物

苎麻纤维具有许多独特的优点:

纤维长度大,强度高,洁白光泽,热、湿导性能良好。

苎麻服用织物能及时排除汗液,降低体温,织物粗犷挺爽,夏季穿着舒适、透气。

为此,苎麻织物以单纱织物为主,经、纬向紧度不宜过大,一般经向紧度为45%~55%,纬向紧度为40%~50%。

织物组织常采用重平、方平组织,使麻织物纱线粗细不匀的风格特征更加突出。

但是苎麻纤维的大分子结晶度高,分子排列倾角小,表现为苎麻织物服用性能的抗折皱性差、织物弹性差、不耐磨、易起毛。

因此,在产品设计时通常采用混纺、交织及麻纤维改性等措施,达到扬长避短的效果。

苎麻织造的工艺流程为:

苎麻织物以单纱作为经纱,单纱的特点是纱体松散、粗细节多、麻粒多、毛羽多、纱疵多,因此经纱的准备加工是织造的重点,其中又以浆纱为关键。

络筒中应采用电子清纱器,纱线通道宜光滑,尽量减少对纱线的摩擦,防止毛羽增生。

同时,宜采用较小的络筒张力和较慢的络筒速度,以保持纱线的强力及弹性,避免纱线条干恶化。

络筒清疵去杂的对象是大粗节、羽毛纱、飞花附着和粗大麻粒。

对于一些短小粗节可以保留,这些短小粗节残留于织物表面有助于苎麻织物独特风格的形成。

苎麻纱在整经过程中容易断头,合理的整经工艺应是轻张力、慢速度、片纱张力要尽可能均匀。

苎麻纱上浆的要求是浆膜坚韧完整,纱身毛羽贴伏,使经纱在织机上开口清晰,顺利织造。

通常,上浆采用成膜性、弹性、强度均佳的以PVA为主的混合浆料。

为提高浆纱的柔韧和平滑性能,可以适量增用油脂或其它柔较剂,如采用浆纱后上蜡工艺,则效果更为显著。

浆纱过程中必须对湿浆纱实行湿分绞、分层预烘等保护浆膜的措施,并且严格控制浆槽中的纱线覆盖系数,必要时采用双浆槽浆纱机进行上浆。

浆纱的质量指标通常为:

上浆率8%~10%回潮率5%~6%,增强率15%。

减伸率20%。

苎麻织物造时,为了开清梭口,防止毛羽缠绕,上机张力要适当增大。

上机张力增大以后,经纱张力均匀程度改善,打纬力增大,使织物丰满匀整。

为了减少下层经纱的断头,后梁位置比其它同类织物可以偏低一些,以减小上、下层经纱张力差异。

为了进一步减少经纱毛羽相互粘连的现象,改善梭口清晰度,可以用多页多列综框,以减少综丝密度,从而减少经纱的相互摩擦粘结。

采用双开口凸轮两次开口也是行之有效的办法。

另外,还可以在有梭织机的后梁与经停架之间加装活络绞杆,实现强迫开口,以便织造顺利进行。

在加工特阔苎麻织物时,重新设计开口凸轮,延长静止角,缩短开口角等,都是改进开口效果的有力措施。

苎麻纱上浆后变得手感粗硬,刚性强,弹性差,不耐屈曲磨损,因此浆纱回潮率和织造车间温湿度要加以控制,使苎麻浆纱保持一定的水分,从而改善浆纱的弹性、韧性和耐磨性。

加工涤麻织物时,织造车间的温度为25~27℃,相对湿度为RH72%~77%。

(二)亚麻织物

亚麻纤维的性能与苎麻相类似,但强力与伸度均略次于苎麻。

亚麻的单纤维长度短(一般为15~25mm),差异大,无法纺纱。

因此,亚麻是利用束纤维来纺纱的。

亚麻的纺纱方法比较特殊。

除了像苎麻那样有长麻纺和短麻纺的区别外,还有湿法纺纱(简称湿纺)和干法纺纱(简称干纺)之分,通常只对短麻进行干纺。

湿纺是亚麻纺纱的一大特点,湿纺亚麻纱的表面比较光洁,毛羽也较少。

由于束纤维在牵伸过程中有非控制区的存在,有少部分束纤维未被牵伸或分劈。

因此,在细纱上出现竹节状条纹(类似棉纺的竹节纱)。

这种条纹被视为亚麻纱的特征,构成亚麻织物的特有风格。

亚麻织物主要用作夏季衣料,其性能与苎麻织物类似。

亚麻织物毛羽少,具有卫生性能广泛用作餐巾、台布、手帕,床单等装饰用品。

湿纺纱织物多用作服装面料和装饰用品,纱线在织制前需经练漂,而细纱机上纺得的是有边筒子,故需先经一道卷络工序,卷络成绞纱或松式筒子,再进行练漂,绞纱练漂后,需再经一次络筒。

在亚麻纺织厂,络纱工序设在织部。

亚麻织造的工艺流程为:

干纺纱都系低支纱,不经练漂,由细纱直接送准备车间。

不论干纺纱还是湿纺纱都需经上浆,干纺纱的纬纱还需经蒸纱以稳定捻度。

亚麻水龙带织机象其他带织机一样是一种整织联合机。

生产时,只要将络纱筒子装上