换热器和塔.docx

《换热器和塔.docx》由会员分享,可在线阅读,更多相关《换热器和塔.docx(14页珍藏版)》请在冰豆网上搜索。

换热器和塔

第一章换热器

换热器是很多工业部门广泛应用的一种常见设备,通过这种设备进行热量的传递,以满足生产工艺的需要。

一、换热器的分类

可按用途、换热方式、结构型式三种不同的方法进行分类。

按结构型式分类如下:

换热器分为管式换热器、板式换热器、新型材料换热器和其他型式的换热器。

管式换热器又分为:

套管式换热器、管壳式换热器、沉浸式换热器、喷淋式换热器和翅片管式换热器。

板式换热器又分为:

夹套式换热器、平板式换热器、伞板式换热器、螺旋板式换热器、板翅式换热器和板壳式换热器。

新型材料换热器分为:

石墨换热器、聚四氟乙烯换热器、玻璃换热器和钛材及其他稀有金属材料换热器。

其他形式的换热

二、换热器旗本类型

1、直接接触式

传热效果好,但不能用于发生反应或有影响的流体之间

直接接触式换热器

2、蓄热式

温度较高的场合,但有交叉污染,温度波动大

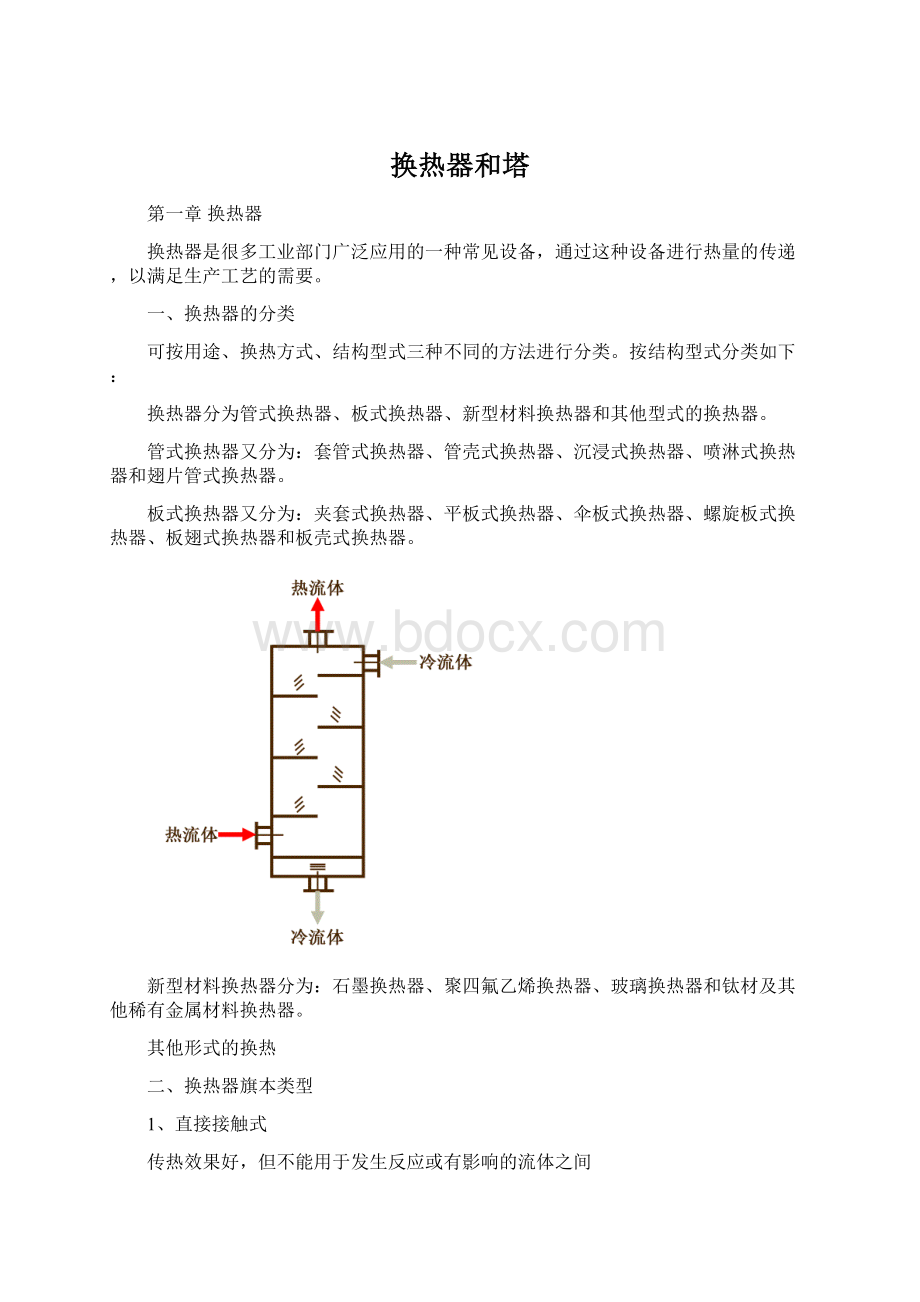

3、间壁式——又称变面试换热器

利用间壁(固体壁面)进行热交换。

冷热两种流体隔开,互不接触,热量由热流体通过间壁传递给冷流体。

应用最为广泛,形式多种多样,如管壳式换热器、板式换热器等

三、管壳式换热器

1、固定管板式换热器

固定管板式换热器

优点:

结构简单、紧凑、能承受较高的压力,造价低,管程清洗方便,管子损坏时易于堵管或更换。

缺点:

不易清洗壳程,壳体和管束中可能产生较大的热应力。

适用场合:

适用于壳程介质清洁,不易结垢,管程需清洗以及温差不大或温差虽大但是壳程压力不大的场合。

带膨胀节的固定管板式换热器

2、浮头式换热器

优点:

管内和管间清洗方便,不会产生热应力。

缺点:

结构复杂,设备笨重,造价高,浮头端小盖在操作中无法检查。

适用场合:

壳体和管束之间壁温相差较大,或介质易结垢的场合。

3、填料函式换热器

优点:

结构简单,加工制造方便,造价低,管内和管间清洗方便。

缺点:

填料处易泄漏。

适用场合:

4MPa以下,且不适用于易挥发、易燃、易爆、有毒及贵重介质,使用温度受填料的物性限制。

4、U形管换热器

优点:

结构简单,价格便宜,承受能力强,不会产生热应力。

缺点:

布板少,管板利用率低,管子坏时不易更换。

适用场合:

特别适用于管内走清洁而不易结垢的高温、高压、腐蚀性大的物料。

四、管壳式换热器基本结构

管壳式换热器的主要零部件有壳体、接管、封头、管板、换热管、折流元件等,对于温差较大的固定管板式换热器,还应包括膨胀节。

管壳式换热器的结构应该保证冷、热两种流体分走管程和壳程,同时还要承受一定温度和压力的能力。

管板:

管板是换热器的重要元件,主要是用来连接换热器,同时将管程和壳程分隔,避免冷热流体相混合。

当介质无腐蚀或有轻微腐蚀时,一般采用碳素钢、低合金钢板或其锻件制造。

管子与管板的连接:

管子与管板的连接必须牢固,不泄漏。

既要满足其密封性能,又要有足够的抗拉强度。

其连接形式主要有强度胀接、强度焊接、胀焊结合等。

管箱:

其作用是把管道中来的流体均匀分布到各换热管中,将换热管内流体汇集在一起送出换热器。

折流板和支承板:

壳程内侧装设折流板或支承板,折流板的作用是组成壳间流道,使流体以适当的流速冲刷管束,提高传热系数,改善传热效果,以达到一定的传热强度。

常用的折流板有弓形和圆环形两种,弓形折流板又分为单弓形、双弓形和三弓形。

拉杆和定距管:

折流板的安装一般是用拉杆和定距管组合并与管板固在一起。

拉杆与管板连接的一端可用焊接或螺纹连接,另一端也用焊接或螺纹固定。

一般拉杆的直径不得小于10mm、数量不得小于4根管板与壳体的连接:

其连接型式可分为不可拆式和可拆式。

第二章塔设备

塔设备是炼油、化工生产中最重要的工艺设备之一。

它可使气(汽)液或液液两相之间进行紧密接触达到相际传质及传热的目的。

可在塔设备中完成的单元操作有:

精馏、吸收、解吸及萃取等。

下面我们主要介绍塔设备的类型及应用和常见的几种塔设备。

一、塔设备的应用及类型

1、塔设备的应用

塔设备最初用于蒸馏操作,现已广泛应用于化工、炼油、医药、食品及环境保护等过程工业领域中。

在化工厂和;炼油厂中,塔设备的性能对整个装置的产品产量、质量、生产能力和消耗定额,三废处理及环境保护等方面有重大的影响。

2、塔设备的一般要求

(1)生产能力大。

在满足工艺要求的前提下,要使塔截面上单位时间内物料的处理量大。

在较大的气(汽)液流速下,仍不致发生大量的雾沫夹带、拦液或液泛等破坏正常操作的现象。

(2)传质效率高。

塔设备结构要使气、液两相尽可能充分接触,具有较大的接触面积和分离空间,以获得较高的传质效率。

(3)操作稳定性好。

当塔设备的气(汽)液负荷量有较大波动时,仍能在较高的传质效率下进行稳定的操作,并且塔设备应保证能长期连续操作。

(4)流体流动的阻力小,即流体通过塔设备的压力降小。

这将大大节省生产中的动力消耗,降低塔设备的操作费用。

对于减压精馏操作,较大的压力降还将使系统无法维持必要的真空度。

3、塔设备的类型和总体结构

(1)塔设备的类型

随着科学技术的进步和石油化工生产的发展,塔设备形成了多种多样的结构,以满足不同的工艺要求。

如按操作压力将塔设备分为加压塔、常压塔、减压塔;按单元操作分为精馏塔、吸收塔、萃取塔、反应塔和干燥塔等。

在工程上按塔的内部结构将其分为板式塔和填料塔两大类。

还有几种装有机械运动构件的塔,如脉动塔、转盘塔等。

(2)塔设备的总体结构

板式塔的总体结构如图所示,主要由塔体、塔盘及其他内部构件、支座等组成。

塔体即塔设备的外壳,通常由等直径、等壁厚的钢制圆筒和上、下封头组成;支座是塔体与基础的连接部件,塔体支座的的形式一般为裙式支座;板式塔内部构件有塔盘、紧固件、支撑件及除沫装置等;为满足物料进出、过程监测和安装维修等要求,塔设备上有各种开孔及接管,还有包括人手孔、吊柱、平台、扶梯等在内的塔附件。

板式塔的内部装有多层相隔一定距离的塔盘,是一种逐级(板)接触的气液传质设备。

塔内以塔盘作为基本构件,气体自塔底向上以鼓泡喷射的形式穿过塔盘上的液层,而液体则从塔顶进入,顺塔而下。

上升的气体和下降的液体主要在塔盘上接触而传质、传热。

两相的组分沿塔高呈阶梯变化。

一般来说,与填料塔相比,板式塔具有效率高、处理量大、重量轻及便于检修等优点,但其结构胶复杂,阻力降较大。

但在石油、化工生产中,使用较多的仍是各类板式塔,尤其是处理气(汽)、液量较大时。

填料塔主要由塔体、填料、喷淋装置、液体分布器、填料支撑结构、支座等组成。

在塔内安装一定高度的填料层,液体沿填料表面呈膜状向下流动,作为连续相的气体自下向上流动,与液体逆流传质。

两相的组分浓度沿塔高呈连续变化。

所以,填料塔是一种以连续方式进行气、液传质的设备,其特点是结构简单、压力降小、填料种类多、具有良好的耐腐蚀性能,特别是在处理容易产生泡沫的物料和真空操作时,有其独特的优越性。

二、板式塔

板式塔是逐级接触,混合物浓度发生阶跃式变化,而填料塔则不同,气、液两相是微分接触,气、液的组成则发生连续变化。

塔体为一圆式筒体,塔体内装有多层塔板。

塔板设有气、液相通道,如筛孔及降液管、底隙、溢流堰等。

具体接触过程如图所示。

液体横向流过塔板,经溢流堰溢流进入降液管,液体在降液管内释放夹带的气体,从降液管底隙流至下一层塔板。

塔板下方的气体穿过塔板上气相通道,如筛孔、浮阀等,进入塔板上的液层鼓泡,气、液接触进行传质。

气相离开液层而奔向上一层塔板,进行多级的接触传质。

1、工作原理

板式塔通常由圆柱状的塔体及按一定间距水平设置的若干塔板构成,塔内气体在压差作用下由下而上,液体在自身重力作用下由上而下总体呈逆流流动。

2、板式塔的分类及特点

•按塔板结构分:

泡罩塔、筛板塔、浮阀塔、舌形塔

•按气液两相流动分:

错流板式塔、逆流板式塔

•按液体流动形式分:

单溢流型、双溢流型

★各类塔塔板示意图

3、板式塔的性能比较

三、填料塔

填料塔是一种使用广泛的分离混合物的设备,它是利用液体物质挥发度的不同,气液在塔中不断进行传质和传热,同时多次进行部分气化和部分冷凝,来实现提高所需要物质纯度的。

填料塔用于许多工业领域,如生产汽油、蒸馏水、二甲苯、乙醇、石蜡、煤油和许多其他物质。

1、填料塔和板式塔的对比

名称

填料塔

板式塔

说明

分离效率

单位高度规整填料的理论板数高于塔盘

对于精馏纯度要求高的,填料塔更为适合

压降

散堆填料约0.3kPa;

规整填料约0.15kPa

约3kPa

板式塔开孔率小(5%-10%),还有一定高度的液层(25mm以上),所以压降大于填料塔

处理能力和操作弹性

很适合

比较大

规整填料处理量比板式塔大;常压和真空状态下,填料塔操作弹性为80-120%,比板式塔高

高压力塔

大于2Mpa时不适合

适合

对于填料塔,容易引起液泛

热敏、高沸物系

压降小,适合此类物系

不适合

腐蚀性强的物系

可选用陶瓷或塑料填料

不合适

耐高腐蚀性的塔盘难于制作

易结垢、易堵塞物系

不适用

比较容易解决,清理也容易

易起泡物系

适合

较难,塔径、塔高均需较大值

填料塔的液体分布器需设计合理

大直径塔

适合,但填料费用略有上升

很适合,但后期操作费用高

减压大直径填料塔因高效、高处理量使塔体积减小,费用降低,同时后期操作费用低

小直径塔

很合适

0.6m以下较难制作

间歇精馏

很适合

可以用

填料塔因持液量小更适合

多进料、抽侧线

可以实现

比较容易实现

中间换热

相对较难

易实现

2、填料分类

填料分散堆填料和规整填料两大类,但都需要塔内件结合使用,下面一一举例说明。

(1)规整填料

规整填料具有通量大、压降小、分离效率高的特点,金属孔板波纹填料和金属丝网波纹填料是最常用的规整填料,其它还有塑料填料和陶瓷填料等。

金属孔板波纹填料金属丝网波纹填料

塑料填料陶瓷填料

(2)散堆填料

金属矩鞍环填料既有环形填料通量大的特点,又有鞍形填料液体分布性能好的特点,从而成为当前颗料填料的佼佼者;

鲍尔环填料是一种新型填料,是针对拉西环的一些主要缺点加以改进而出现的,鲍尔环填料具有通量大、阻力小、分离效率高及操作弹性大等优点;

θ环填料是一种效率非常高的填料,主要用于实验室及小批量、高纯度产品的分离过程。

有以下规格:

φ1.5×1.5,φ2×2,φ2.5×2.5,φ3×3,φ4×4,φ5×5,φ6×6,φ8×8,φ10×10,φ12×12,φ13×13,φ15×15。

金属矩鞍环金属鲍尔环θ环填料

★四、再沸器

再沸器是蒸馏塔底或侧线的热交换器,用来汽化一部分液相产物返回塔内作气相回流,使塔内汽液两相间的接触传质得以进行,同时提供蒸馏过程所需的热量,又称重沸器。

设计再沸器时,必须同蒸馏塔的操作特点和结构联系起来。

工业中应用的再沸器多为管壳式换热器,主要有釜式、虹吸式(立式和卧式)、强制循环式和内置式等型式。

1、釜式再沸器

由一个扩大部分的壳体和一个可抽出的管束组成,管束末端有溢流堰以保证管束能有效的浸没在沸腾液体中,故循环在管束与其周围液体之间进行,溢流堰外侧空间作为出料液体的缓冲区,壳侧扩大部分空间作为汽液分离空间。

釜式再沸器的气化率可达到80%以上,相当于一块理论塔板的作用。

其优点是维修和清洗方便,传热面积大,气化率高,操作弹性大,可在真空下操作。

但其传热系数小,壳体容积大,物料停留时间长易结垢,占地面积大,金属耗量大,投资较高。

2、热虹吸式再沸器

热虹吸式再沸器为有组织的自然循环式,精馏塔底的液体进入再沸器被加热而部分汽化,形成的汽液混合物密度显著减小,并一起进入精馏塔内,在塔内进行汽液分离,利用两侧的密度差使塔底液体不断被虹吸入再沸器。

虹吸式再沸器分为两类:

立式和卧式,通常管内蒸发采用立式,且为单管程;壳程蒸发采用卧式,可以为多管程。

炼油工业约95%使用卧式热虹吸,而化工行业约95%使用立式热虹吸,石油化工行业介于期间,其原因与装置规模及介质的结垢性有关,也与使用习惯有关。

3、卧式虹吸再沸器

壳体可采用J、H、X型结构。

按照工艺过程卧式虹吸再沸器又可分为一次通过式和循环式,一次通过式是指塔底出产品,进再沸器的物料由最下一层塔板抽出其组成与塔底产品不同;循环式是指塔底产品和再沸器进料同时抽出其组成相同。

一次通过式和循环式也可由泵强制输送。

卧式虹吸式再沸器的气化率不应过大,对于烃类设计的气化率一般小于30%,对于水溶液一般不超过20%,气化量较大时需采用循环式。

卧式虹吸再沸器的分馏效果小于一块理论塔板,且由于出口管线较长阻力降较大,不适用于低压和真空操作工况。

4、立式虹吸再沸器

立式虹吸再沸器一般采用固定管板、单管程、管内汽化,出口管与塔体连接,减小了阻力,适用于低压和真空操作。

其分馏效果低于一块理论塔板,气化率一般按10~15%考虑。

按工艺过程可分为一次通过式和循环式,为了使操作稳定常在塔底部加一块隔板。

1.1.强制循环式再沸器

强制循环式再沸器依靠泵的外加机械能维持强制循环,因而循环

5、强制循环式再沸器

强制循环式再沸器依靠泵的外加机械能维持强制循环,因而循环速度便于控制和调节,物料停留时间短,适用于粘稠物料、有少量固体的悬浮液和热敏性物料,也分为立式和卧式两种,其传热和压降均可按强制对流进行。