干燥机安装方案.docx

《干燥机安装方案.docx》由会员分享,可在线阅读,更多相关《干燥机安装方案.docx(20页珍藏版)》请在冰豆网上搜索。

干燥机安装方案

干燥机安装方案

一、工程概况

干燥工段有干燥机两台。

筒体内径:

。

5.5米,筒体长度:

30米,筒体中心线斜度:

3.6%,筒体支撑:

两档;支撑中心距离:

17019;筒体总重量:

220786Kg,分5段到货现场组装,各筒节参数如下:

第一段

第二段

第三段

第四段

第五段

长度(mm)

5400

8360

4320

6520

5400

重量(Kg)

37530

45830

46237

56306

34883

干燥机的安装关键,是干燥机筒体的组对焊接。

根据干燥机筒体的安装位置及重量,整个筒体的组对过程,均采用150吨履带吊进行吊装。

每段筒体具体的吊装参数如下表:

第一段

第二段(加轮带)

第三段

第四段(加挡轮带)

第五段

最大吊重(Kg)

37530

45830+26000

46237

56306+26186

34883

主臂长度(m)

30

30

30

30

30

回转半径(m)

12

9

12

8

12

承载能力(t)

54.1

82.3

54.1

90.1

54.1

钢丝绳的直径

52

52

52

52

52

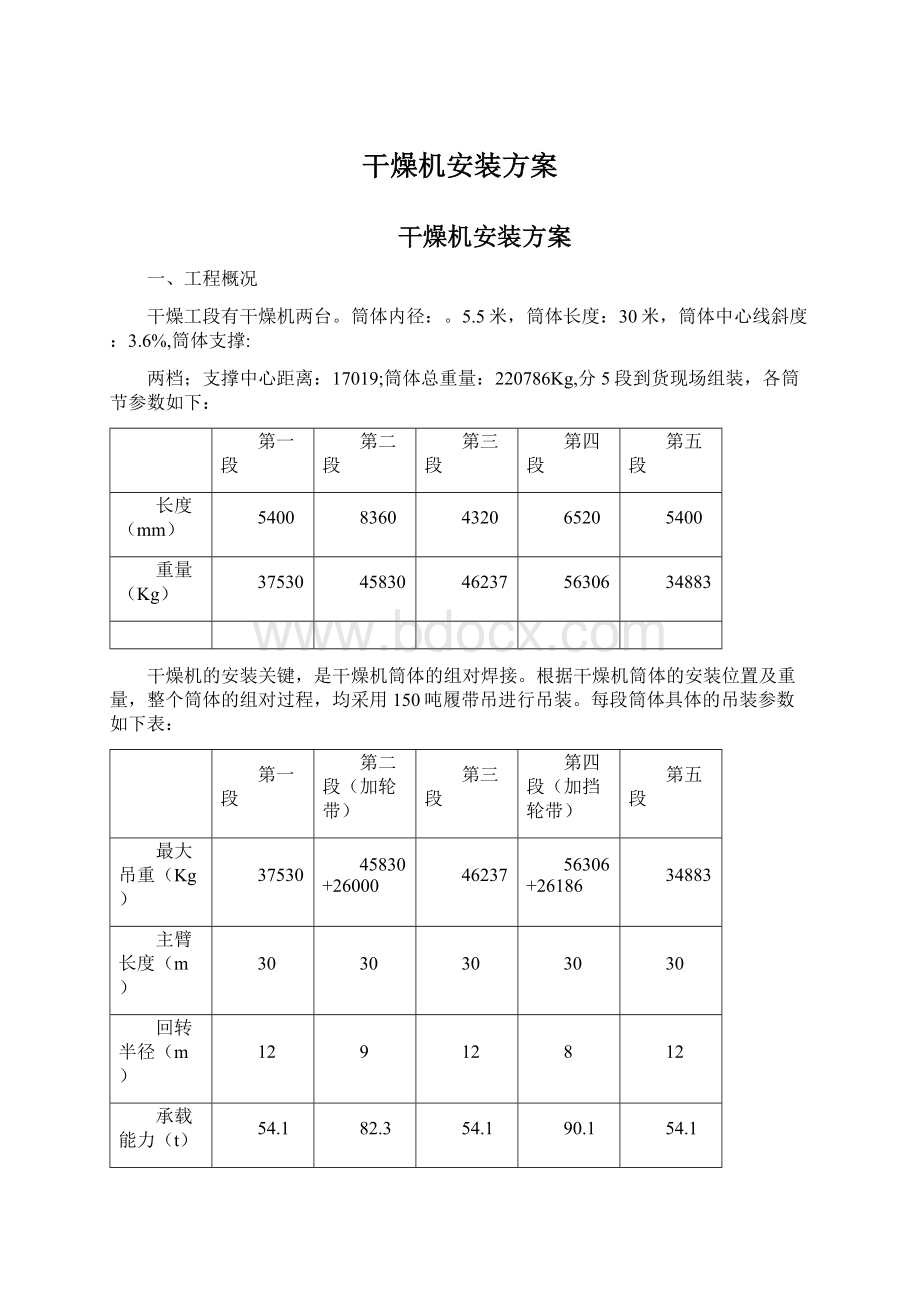

150吨履带吊性能参数如下:

MainBoomLoadCharts1/5kgib)*iooo

--^^-^Lengthm向

18

21

24

27

30

33

36

Radius

[591'i

(68*1ri

(80'7")

[1083'}

口憎1")

5

155/4.94m

135卸5.46m]

(增5。

(341.7/1627

(298.3/1

L.一一

6

144.0

129.B

120.3/5.95m

106^/6.5m

(198")

<317,5)

(286J)

(265.2/19*6")

(233.9/214")

7

124.5

118.2

107.3

101.a

95.7

85.87.54m

(22,12^

(274.5)

_1260.6)

(237.7)

(224.4)

(211)

(139.2;24d9H)

3

99.7

99.6

99.4

99.2

83.9

77例8mm

(24,3")

(219.8)

(219.6)

(219.1}

(218.7)

1198.6)

(1U)

:

1"力2&6,

g

83由

82.8

82.7

824

32.3

82.0

74.7

冏")

。

83)

(1B2.5)

{182司

(-131.7)

(180.8)

(1X7)

10

70-9

70S

70.6

704

70.2

70.0

弭8

(32-10")

(156.3)

(156.1)

(155网

(155©

(154③

(1539)

11

61.9

61.7

61,5

61.3

61.1

50.9

607

(361")

(136)

(135-61

(135.1)

(1347)

H34.3)

(130}

12

时8

54.6

54.5

54.2

54.1

53.8

53首

(120同

|1204)

(120.2)

(119.5)\

(119.3)

{118.6)

(51B2)

二、安装程序

1、基础验收并确定基础中心线。

2、托轮底座安装并找正。

3、托轮轴瓦检查、刮研、安装。

4、托轮安装检查。

5、筒体按顺序检查、划线、安装中心标靶,架设激光经纬仪。

6、将中间一段筒体吊装到位。

7、组对第二、第四两段筒体并焊接。

8、组对第一、第五两段筒体并焊接。

9、安装大齿圈。

10、安装小齿轮。

11、大小齿轮精确找正。

12、安装减速器、电机、润滑站。

13、安装液压推力挡轮。

14、电仪安装调试完成。

15、无负荷试车。

三、安装要领

1、基础中心划线、埋设中心标板、测量横向中心线标高

基础验收合格后,根据图纸,使用经纬仪和钢盘尺,在基础上划出纵向、横向(两条)中心线。

划横向中心线时,先画出靠近出料端的托轮底座中心线,再以该中心线为基准,划出进料端托轮底座中心线,中心线偏差不能超过1.5mm。

基础中心线划好后,利用搅拌好的灌浆料,将8块150*150*10的钢板埋设在基础位置,预埋位置如下图所示。

中心标板

中心标板埋设完成后,用经纬仪将中心线移植到标板上,并打上样冲眼(样冲眼直径小于40.5mm)。

水准仪复核基础中心标高(如下图所示),并将测量值标在中心标板上。

2、托轮底座安装找正

①中心线划好以后,以中心线为基准,划出托轮支座地脚螺栓(预留洞)的中心位置,按下图布置托轮底座

一次找正用临时垫铁,一组临时垫铁包括一段14#槽钢加钢板组焊的方钢(L=140),一块平垫铁(140*80*20),一对斜垫铁(140*80*12)。

基本高度100mm,调整高度5mm。

根据理论高度、斜度以及

标板处的标高,事先计算出垫铁所在位置的标高,并用水准仪控制,将垫铁标高调整到理论高度。

②校核托轮底座纵横中心线(若无中心线,画出中心线并打上样冲眼(样冲眼直径小于40.5mm),将地脚

螺栓放入预留孔内,首先吊装出料段托轮底座,吊装到预先布置好的临时垫铁组上,中心线校准,纵横中

心线偏差控制在0.5mm之内,吊装进料端托轮底座。

③使用钢盘尺对两个托轮支撑座之间的中心距离及对角线长度进行测量。

如下图所示,保证ILa-L理论I

<1mm,ILb-L理论Iv1mm,IL1-L理论Iv2mm,IL2-L理论Iv2mm,IL1-L2I<1mm。

轴承座中心线

La

④使用水准仪测量托轮底座中心线位置标高及高差。

底座中心线

通过调整临时垫铁,使I实际高差-理论高差I<1mm。

出料端托轮底座进料端托轮底座

⑤使用斜度规和框式水平仪,测量轴承座中心位置的斜度,通过临时垫铁组的微调,使轴承座中心位置的斜度小于0.005mm/m。

测量位置和方法如下图:

⑥中心偏差、斜度和标高高差测量并调整合格后,对底座地脚螺栓预留孔洞进行灌浆。

灌浆采用C35细石

混凝土进行。

灌浆前在预留孔洞周围放置一个400*400*50的临时模板,灌浆时混凝土要填满临时模板,

待混凝土达到初凝后期(手指掀压还能略有凹陷,灌浆后4个小时左右),使用压浆法放置平垫铁(如下图所示)。

注意,临时模板的高度(一次灌浆时混凝土灌浆高度)要根据底座距基础表面的距离、平垫铁厚度、斜垫铁厚度决定,一组垫铁最好只使用一块平垫铁和一对斜垫铁。

正式垫铁的分布按下图进行

⑦当螺栓预留孔灌浆混凝土强度达到75%时,在平垫铁上方,放上一对斜垫铁,稍微敲打,使垫铁受力,

然后拆除临时垫铁组。

对托轮底座进行二次找正。

找正要求同上。

3、托轮轴承座轴瓦检查、刮研、组装

现场装配托轮轴承组时,必须检查轴承座、球面瓦及衬瓦编号,确认是同一号码后才进行组装,用涂

色法检查,衬瓦的接触斑点应均匀,沿母线全长等宽,并主要在中部区域连续分布,否则必须刮研。

球面

瓦与衬瓦接触点在25*25mm2上不应少于3点,球面瓦与轴承座间在25*25mm2上不应少于1点,但边缘

50mm左右的圆环地带允许有0.1mm左右的间隙,用塞尺检查衬瓦与轴颈的两侧间隙,在塞入100mm时

一般要0.24mm,侧隙不够时要再加以刮削。

刮研区域及侧隙检查如下图所示:

F图为涂色法检查合格及不合格的情况o

4、托轮安装

①将托轮轴承组装在底座上。

托轮轴高端(靠近进料端)的止推圈应与衬瓦的端面接触,而低端则留有约4mm间隙;两托轮在高端的轮缘侧面应在同一平面内,用直尺检查,允许误差为0.5mm。

②用游标卡尺分布测量两托轮中心线与底座纵向中心线的距离,如下图所示,保证IA1-A理论Iv

0.5mm,IA2-A理论I<0.5mm,IA1-A2I<0.5mm,IA3-A4I<0.5mm。

A1-A2Iv

③用同一把钢盘尺测量前后托轮纵向、横向中心线之间的距离,通过调整螺栓进行调整,使I1mm,IA1-A理论Iv1mm,IA3-A4I<1.5mm。

0.05mm/m,

③用斜度规和水平仪检查干燥机各个托轮工作表面,其铅锤直径上端母线的倾斜度应一致,允许误差不得超过0.05mm/m。

同一档两托轮上述母线中点连线应呈水平,允许误差不得超过

超过允许误差时,可以在轴承底座下加薄垫片调整。

⑤用经纬仪测量各档托轮铅锤直径上端母线的中点标高,各档标高高差与理论高差相对应,允许偏差不得超过0.5mm。

5、检测筒体长度、周长、椭圆度,安装中心标靶

①筒体到场后,根据筒体的标号,将筒体卸车,并堆放到如下图所示的位置:

③将两根5.5米长的角钢呈“十字形”点焊在筒体内侧50mm处,在“十”字中心,焊接一块100*100*6mm

的钢板,对筒节端口进行8等分并依次标写1、2、3、,,8的标号,将筒节两口对应标号用白线相连,

确定出筒体的圆心位置,并在钢板上标出。

将中心标板上的圆心开孔,开孔直径小于())2mm也可先在中

心标板中间钻出圆孔,然后将圆孔中心对准确定出的圆心位置,然后将中心标板焊接在角钢上。

注意,角钢的边缘不能阻挡激光穿过中心孔洞。

④测量带轮内径和各档垫板外径,计算其间隙是否符合图纸要求。

⑤清除干燥机筒体段节接口处的飞边、毛刺、油污、铁锈等,保持其清洁和干燥。

⑥架设激光经纬仪

在干燥机进料口的正中心位置,搭设脚手架平台。

平台顶部高度8米,利用经纬仪将干燥机纵向中心线延

伸到平台顶部,然后在平台顶部划出一条垂直于纵向中心线的直线。

测量该直线到进料口托轮基础中心的

距离(图中所示L),根据干燥机筒体中心的斜度及基础位置的标高,计算出筒体中心线在该点的理论高度。

将经纬仪架设在脚手架平台上,三脚架的垂心落在“十”字线的中心,利用一台水准仪辅助测量,将望远

镜的中心标高调整到计算出的理论高度。

最后将激光经纬仪望远镜斜度调整为100:

3.6,发射激光,此激

光束等同于干燥机筒体中心线。

L

6、组对前的准备工作

①制作8个支撑方凳,支撑方凳顶部尺寸为400*600,高度分别为5.2米、5.4米、5.6米、5.8米,各制作

2个。

方凳支腿可采用4根25#曹钢或两根250的H型钢或两根力219以上的钢管制作,相同高度的方凳之间采用角钢连接在一起,增加其稳定性。

同时,将筒体运输时所配的支撑鞍座加以改造,如下图所示,在鞍座两侧的支撑立板上要焊接两个吊耳。

A1

A2

鞍座

葫芦拉紧

②、根据每段筒体的长度及斜度,计算出中间筒体边缘距前后托轮基础横向中心线的距离L1、L2,然后

计算出支撑架(方凳)中心线距前后托轮基础横向中心线的距离B1、B2,B1=L1+A1,B2=L+A2。

根据计

算出的数据,将支撑方凳摆放到理论位置,并标出支撑架的中心线。

如下图所示:

a—一千斤顶

B2

③、使用150吨履带吊将中间筒体起吊,用一个20吨的葫芦调整好筒体中心线的倾斜度,吊装就位,筒体支撑鞍座的中心线一定要对准支撑架的中心线。

同时,将已架好的经纬仪打开激光束,使用千斤顶调节,

使激光束穿过筒体中心标靶的中心孔。

注意,在激光对中的同时,要保证鞍座及支撑座的中心线对齐。

④中间一段的定位是整个筒体吊装的关键。

筒体就位后,要根据每段筒体的长度及斜度,再次核对筒体边

缘距前后托轮基础横向中心线的距离L1、L2。

8、吊装第2、4段筒体。

①在地面临时支撑上将出料端、进料端支撑托轮套装在干燥机筒体上,并安装弹簧板。

如下图所示:

②将安装了轮带的第4段筒体、第2段筒体分别吊装就位。

轮带放在托轮上,另一端用方凳临时支撑。

如

卜图所示:

③以经纬仪发射出的激光为基准,调整临时支撑下的千斤顶,同时,用

轮带中心对准托轮中心,激光束从中心标靶的正中心穿过。

④在筒体接缝处每隔800mm加一块2mm厚度的间隙角钢(厂家自备)

完成,再次检查激光束的位置,确定无误后进行点焊。

⑤筒体组对,可采用龙门卡、L型卡来控制错边量及焊缝间隙。

焊缝间隙:

150吨吊车作为辅助,使出料口的

然后对组对焊缝进行点焊。

点焊

2mm;错边量w1mm。

如图示:

调整错边

圆楔子

需对接钢板

固定龙门卡

方螺母焊接在壁板上

调整焊缝间隙

龙门卡使用示意图

L型卡

L型卡具调整示意图

⑥焊接之前,在筒体焊缝所在的圆周上,每隔500mm,点焊一块定位板。

如下图所示:

9、筒体的焊接。

①定位点焊:

在筒体对接找正无误后,首先进行定位点焊。

沿圆周分

8等分,点焊顺序由两名焊工在立焊

位置按180°对称进行,如下定位点焊示意图。

点焊是逐个将设定坡口间隙的角钢去除后点焊,点焊长度

为60〜80mm,间距500mm,经检查筒体中心直线度没问题后加长至150〜200mm,厚度5〜6mm。

定位

点焊完毕后,取掉不在点焊部位的其它间隙角钢^

②筒体焊接:

筒体外侧采用手工电弧焊,焊接程序按点焊的8等分,由4名焊工在立焊位置按180。

对称进行,焊接方向如下图所示,分别在各道焊口上施焊。

四名焊工焊接时,每一层焊道焊接高度、

宽度应均匀一致。

每焊接2个小时,应检查一次筒体中心线的位置,并相应调整焊接速度、焊接位置

来控制焊接变形。

筒体外侧焊接完成后,清理内侧支撑,然后进行碳弧气刨清根,内侧坡口仍采用四

名焊工对称焊接。

3

~r~

③焊接注意事项

A、焊接筒体时,干燥机内不得同时进行任何其他作业。

B、在筒体对接焊缝位置,搭设脚手架遮阳挡风棚。

C、焊缝各层间起,熄弧点不得重叠。

焊缝不得有缺肉、咬边、加渣、气孔、裂纹等外观缺陷。

对接缝进

行100%PT检查,纵、环焊缝汇交处进行100%RT检查,其余^缝进行10%RT抽查。

D、筒体焊接完后,再次检查轮带与托轮的实际相对位置是否符合图纸要求。

轮带与两侧挡块应按图纸要

求留有均匀的间隙。

E、筒体全部焊接完后,将筒体对接坡口处的扬料板把合好,检查所有扬料板把合螺栓,并将螺栓头与螺母点焊在一体。

④为加快施工进度,第2、4段筒体与中间筒体间的两道焊缝,在点焊完毕后,可组织8名焊工同时焊接。

每4名焊工一道焊缝。

焊接过程中,随时观察整个筒体的中心线偏差,在前后两个中心标靶旁,各设一名质量观察员,根据激光束的偏移情况,随时调整焊接人员的位置、焊接速度、焊接电流。

如下图所示:

10、吊装第5段、第1段筒体。

①、在吊装之前,要使用葫芦将支撑筒体的两个鞍座拉紧,和筒体固定在一起。

②、安装支撑方凳时,要根据鞍座位置准确放置,确保鞍座中心和支撑方凳中心重合。

③、先吊装第五段筒体,最后吊装第1段筒体。

④、第5、1段筒体与相邻筒体点焊完成后,使用8名焊工同时对两道焊缝进行焊接。

焊接过程中,要始

终有质量观察人员监控,随时调整。

11、安装传动装置

①大齿圈下面筒体纵向焊缝用砂轮机打磨平整,打磨宽度超过弹簧板两侧各50mm。

②在筒体上划出大齿圈安装中心线,将大齿圈(两个半圆)垂直起吊,卡套在筒体上。

③大齿圈的组装间隙8不超过0.04mm,间隙深度I不超过50mm。

如下图所示:

④测量大齿圈外圆及端面的跳动公差,并使用调整螺栓进行调整,保证齿圈外圆径向跳动公差小于1.5mm,

基准端面跳动公差小于1mm。

如下图所示:

⑤大齿圈安装完成后,将传动装置的底座吊上基础,以大齿圈为基准,安装小齿轮。

12、用压铅法调整托轮装置(详见说明书)

13、安装液压推力挡轮装置(详见说明书)

四、质量控制注意事项:

1、托轮顶面的横向跨距尺寸必须是实测筒体轮带处的横向距离加热膨胀量。

2、测量筒体长度,基础及托轮横向跨距时,必须采用同一钢盘尺,且张力相同。

3、找正和复查工作,最好在同一气温下进行,否则对仪器的精度有影响。

4、筒体同心度采用激光经纬仪找正。

5、测量跨距采用对角线法,以消除误差。

6、水平及斜度找正,采用斜度规和方水平尺进行。

7、大小齿轮啮合情况,采用着色法、压铅法。