5S评比办法.docx

《5S评比办法.docx》由会员分享,可在线阅读,更多相关《5S评比办法.docx(20页珍藏版)》请在冰豆网上搜索。

5S评比办法

6S活动考评办法

1.概要

紧紧围绕当前公司提出以产品质量为中心的指导思想,一切为了配合《工作规范奖罚条例》的实施,根据GT/QS-05《**》第6.4条款规定:

“生产部确定并管理为达到产品符合要求所需的工作环境,还特别制定6S管理规范以保证良好的生产现场。

”对客户的郑重承诺,特修订本公司的《6S活动考评办法》。

为使本公司的现场管理适应新形势的要求,通过现场检查评比活动使班组与班组之间、岗位与岗位之间,形成彼此之间互相借鉴、相互竞争、共同进步的良好氛围;同时,引入激励机制,对优秀者进行奖励,对落后者给予适当的处罚。

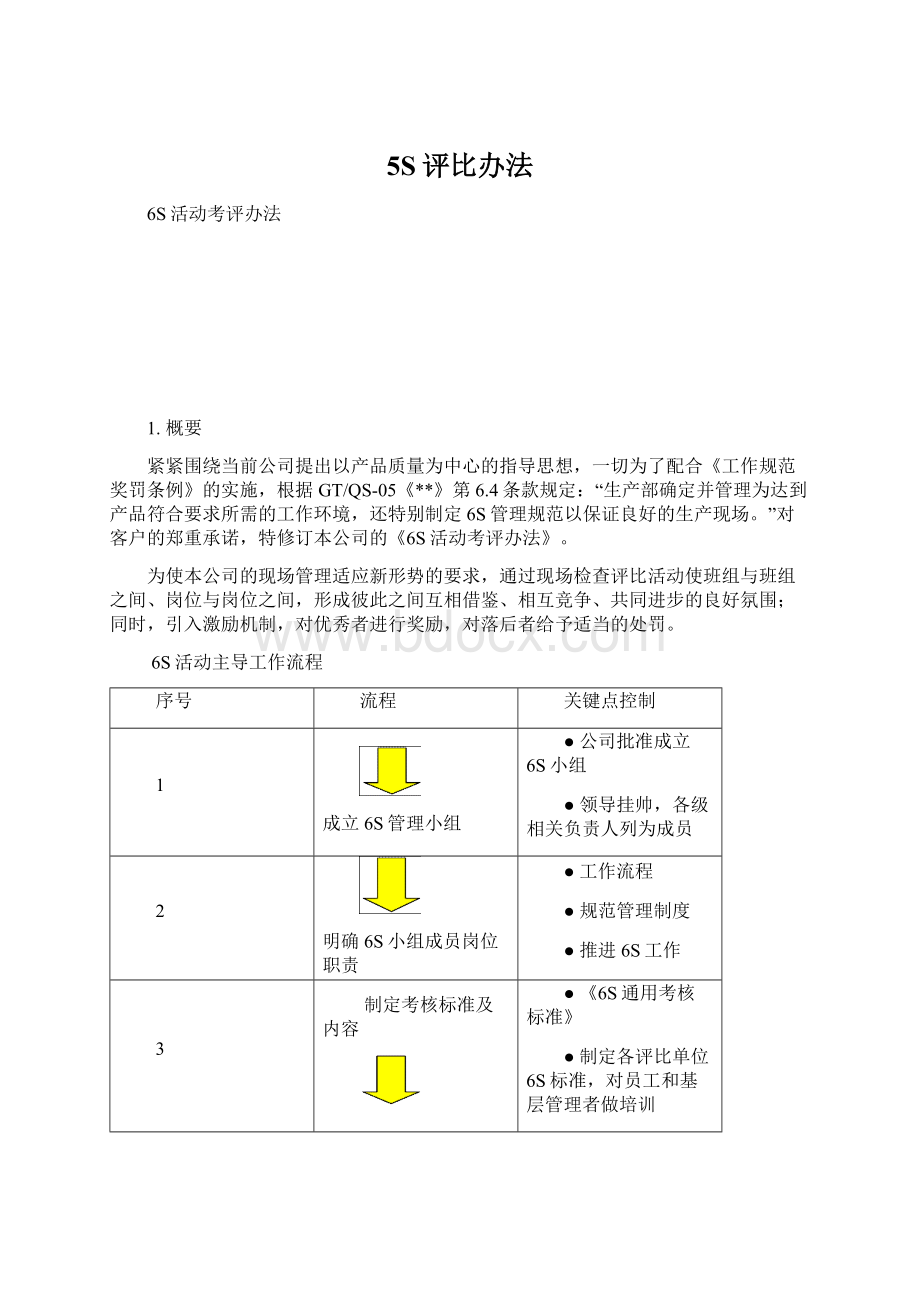

6S活动主导工作流程

序号

流程

关键点控制

1

成立6S管理小组

●公司批准成立6S小组

●领导挂帅,各级相关负责人列为成员

2

明确6S小组成员岗位职责

●工作流程

●规范管理制度

●推进6S工作

3

制定考核标准及内容

●《6S通用考核标准》

●制定各评比单位6S标准,对员工和基层管理者做培训

4

对各评比单位的考评

●6S小组对各考核单位进行评比考核

●6S小组对考评单位的线和人进行评比考核

5

问题点追踪,持续改善

●对查核的问题点进行追踪改善

●做好整改项的归纳、分析和统计,持续改善(PDCA循环)

产生优秀班组、员工

●6S小组每月进行2次以上检查以各单位的实际分数作为评比得分。

每月以当月评比的平均分作为最后得分

●6S小组根据6S活动评比结果,确定优秀班组和个人

●按评比办法进行奖惩

2.目的

围绕当前公司提出以产品质量为中心的管理思想,通过加强6S现场管理,以达到提升品质、提高效率、降低成本、安全生产、确保交货及提高企业形象和吸引人才的目的。

3.范围

本办法适用于下列场所的6S现场管理

序号

工作场所名称

备注

1

1#车间

1.1

铅粉、涂片工序

铅粉和涂片工序作为一个考核评比单位

1.2

装配工序

1.3

配酸、电池化成、后处理工序

配酸、电池化成、后处理工序作为一个考核评比单位

2

2#车间

2.1

铅粉、涂片工序

铅粉和涂片工序作为一个考核评比单位

2.2

铸片工序

连铸、重力铸和零件工序作为一个考核评比单位

2.3

极板化成、分片工序

极板化成和分片工序作为一个考核评比单位

2.4

装配工序

3

仓库

4

机修

5

行政区域

包括办公楼内外的区域及食堂

4.组织机构

4.16S活动的最高管理机构:

6S领导小组

组长:

副组长:

组员:

4.26S活动的主管部门:

生产部

4.36S小组岗位职责

职务

姓名

岗位职责要点

责任区

备注

组长

●制定《6S现场管理标准》

●指挥监督推进6S小组工作

●监督小组检查6S工作

●对整改结果的审核

●对评比成绩的审核

◆1#车间

◆2#车间

◆仓库

◆机修

◆行政区

每月至少一次参加小组评比

副组长

●制定《6S现场管理标准》

●负责6S知识的培训、宣传

●负责6S相关活动的筹划和推进等工作

●召集6S会议的举行与资料的整理

●监督小组检查6S工作

●监督推进6S小组工作

●负责6S汇总、考评、审核

●做好奖金申请工作

◆1#车间

◆2#车间

◆仓库

◆机修

◆行政区

每次检查至少有一个副组长参与

A队队长

●协助副组长展开6S的各项改善工作

●组织相关人员进行6S进行巡查

●根据6S评分标准内容进行检查

●做好整改项的归纳、分析和统计,上交到副组长处

●追踪整改结果并做好统计

●做好所负责单位评比分数的统计,上交到副组长处

●与其它队互相学习、互相进步、互相监督

◆1#车间

◆仓库

◆行政区

检查时两队队长交叉检查

B队队长

◆2#车间

◆机修

◆行政区

A队组员

●协助6S小队长开展各项6S改善工作

●协助6S小队长完成6S巡查任务

●对巡查时发现的问题进行拍照并做好巡检记录

●对检查时发现的问题发整改通知单,并追踪整改结果

●对重复多次未整改项进行拍照,开处罚单并通告全厂

●做好标识和定置管理工作

●对现场工具进行评估,给现场设计有效工具提高生产效率

◆1#车间

◆仓库

◆行政区

每次检查队员必须到位

B对组员

◆2#车间

◆机修

◆行政区

备注

4.46S小组构架图:

4.56S小组管理制度

6S小组管理制度

编号:

版次:

批准日期

1.6S小组成员明确并落实自己的工作职责

2.检查人员、被检查单位部长级以上人员在通知检查时间未能到位的,确实有事可指定人员代理或者自行向6S小组组长请假,否则做缺勤处理,在其当月工资中扣除20元。

3.组员未做好6S问题归纳分析和追踪整改工作,季度改善事项不超过30项,将在其工资中扣除30元,其年终考核不得评优秀(后续改善目标视改善情况而定)

4.专案负责人没有按照会议精神推动专项,季度改善事项不超过30项,将在其当月工资中扣除100元,原则上其年终考核不得评优秀,没有按制度落实情节严重者通报批评(后续改善目标视改善情况而定)

5.小组成绩突出,季度改善事项累计达50项以上,且改善事项按完成时间达成率90%以上,授予优秀团队荣誉,并给予奖金总额500元鼓励(后续改善目标视改善情况而定)

6.被检单位季度完成改善事项达50项以上,且改善事项按完成时间达成率90%以上,则给予单位工段长、主管、负部以上负责人奖金总额500元鼓励

7.在现场设立6S整改意见箱,由小组负责每周收集一次,给6S改善工作提供很好的意见,并取得良好效果或提高生产效率,则授予优秀工作者荣誉,并给予奖金20~200元奖励.

5.6S的定义(通用标准)

项目

6S的定义

作用

1S:

整理

⏹区分必需品与非必需品

⏹处置非必需品

☐一目了然

☐减少寻找时间

2S:

整顿

⏹定位必需品

⏹准确标识必需品

☐合理布局

☐省时省力

3S:

清扫

⏹场地无乱丢的物料

⏹按规定保养设备,场地无灰尘垃圾

☐清除垃圾

☐美化环境

4S:

清洁

⏹将前3S进行到底,并维持成果

⏹将前3S制度化、标准化

☐形成制度

☐贯彻到底

5S:

素养

⏹培养员工遵守规章制度的习惯

⏹形成文明、团结的团队精神

☐养成良好习惯

☐文明作业

6S:

安全

⏹消除事故隐患,保障安全

⏹保证生产正常进行

☐规范操作

☐安全第一

6.评分标准(100分制)

6S考评表

编号:

第1页共2页

序号

检查内容

车间/班组/岗位

缺点事项

标准得分

评比得分

1S

整理

1

无用闲杂物没有及时清除

2

2

废件、废料没有当班清理完毕

3

3

工作台、工具柜、设备、容器及生产材料等摆放凌乱

3

4

设备上有杂物没清理

3

5

文件、记录不分类存放,书写不工整

2

小计

13

2S

整顿

1

工具、配件、劳保等未归位摆整齐

2

2

工作台、设备上随意放置其他物品

2

3

生产材料没有按要求标识和放在定置线内

3

4

成品、半成品、待处理品、废品等无标识和未存放在定置线内

3

5

生产记录、质量记录、作业指导书没有标识和归类归位

3

6

设备修理不及时,且无设备状态标识、记录

3

7

完好、不完好、封存设备没有标识和形成档案。

3

8

易燃、易爆、易腐蚀、有毒物品没按规定放在划定线内

4

小计

23

3S

清扫

1

生产场地不够干净

3

2

料车等设备有脏、杂物

3

3

散落的物料未及时清扫

3

4

设备没有按规定保养形成记录

3

5

垃圾桶没有及时清理

3

小计

15

6S考评表

编号;

第1页共2页

序号

检查内容

车间/班组/岗位

缺点事项

标准得分

评比得分

4S

清洁

1

以上3S的执行没有规范

2

2

设备、工具、消火栓不干净,没有定时清洁

2

3

员工工作服穿着不够干净、整齐

3

4

张贴、悬挂物、标识牌、文件等摆放不够整洁美观

2

5

设备漏油,地板有油迹或积水

3

6

工作台、窗户、墙壁及天花不够干净

3

小计

15

5S

素养

1

员工有违反工艺纪律和操作规程的情况

3

2

员工有串岗、聊天、迟到、早退、浪费以及在工作区抽烟现象

3

3

发现物料、设备有问题未及时汇报、报修和解决

2

4

欠缺合作、互助的团队精神

2

5

员工工作态度随意、散漫

2

6

不听从上级的指挥

2

小计

14

6S

安全

1

员工没有按要求穿戴劳保用品工作

3

2

各类安全标识不够清晰、醒目

3

3

主通道未保持通畅

3

4

消防器材未放在指定的区域位置或未对其进行定期检查

3

5

没有按安全操作规程作业,或没有持证上岗

5

6

电柜门未关,线槽、插座等危险设备线路裸露或无防护设施

3

小计

20

合计

100

备注

1.一个班组区域重复出现不合格项则累加扣分,提出好的建议并能起到更好效果的可以适当加分。

2.除每周固定评比外,临时检查不合格项目开整改通知单,逾期改善的每张单在周评总分扣3分。

3.被检查单位工段长或主管、班长在检查时间必须在场,如有事须指定人员负责,否则在其成绩总分上扣3分。

4.被检单位有权要求协助单位人员在本责任区配合6S工作,如不配合则在协助单位的评比成绩上扣3分。

7.评级与奖惩

7.1评级比例控制表(表7.1)

项目

评级名称

优秀区

一般区

落后区

分数区域(U)

90≤U≤100

70≤U≤89

0≤U≤69

优秀班组

优秀班组

一等奖

1组

二等奖

1组

三等奖

1组

优秀员工

5名

不合格班组

名额

不合格组

月平均成绩低于70分者

不合格员工

3次重复问题点未整改者

说明

1.“优秀”与“落后”的产生以入围相应的分数区域为准。

若入围优秀区组或人员数大于所分配的名额,则以得分高低排名确定优秀班组。

2.若所有班组当月所得分数都在69分以上原则上不产生不合格班组,但是视情况而定不合格员工并给予适当的处罚。

(员工所负责区域一月内被查核有3次不符合事项该月视为不合格)

3.若生产线中有一位员工被评为不合格员工,则该线不得评为优秀线

4.原则上不合格班组不产生优秀员工,但是6S工作特别突出者也可以评为优秀员工

7.2评级与奖惩的关系

7.2.1评级原则

●入围原则:

“优秀”与“落后”必须是入围相应的分数区域产生(见表7.1)。

●总量控制原则:

不能大于《评级比例控制表》(表7.1)中各级别的名额限制。

●末位确认原则:

班组连续2个月在落后区排名最后者,员工连续3次被评为不合格员工且未改善者。

7.2.2评级与奖惩的关系

●评级与年度评比的关系

6S考评的结果作为年终评优及末位淘汰的重要参考依据。

1.在12个月内被评为“不合格”次数≧3的班组,班长原则上降级使用,在12个月内被评为不合格次数≧3的员工,扣罚年终奖50%,除非在同一年内考评时出现2次优秀,则可冲抵。

2.在各单位所管辖的区域单元数中被评为落后区数≧1/2,原则上其年终考核不得评优秀,没有按制度落实情节严重的全厂通报批评,若其所分管区域单元数≧1/2季度平均分≧90为优秀可记为三等功一次。

●月度评级与奖惩的关系表(表7.2)

当月评为优秀班组、员工的奖励及不合格组、员工的处罚详见下表。

月度评级与奖惩的关系表(表7.2)

级别

班组

员工

名额

奖元/组.月

罚

元/组.月

名额

奖元/人.月

罚元/人.月

优秀

一等奖

1

800

5

100

二等奖

1

600

三等奖

1

400

一般

不合格

不合格

1

20

末尾淘汰

12个月内连续3次不合格组的班长降级使用

连续3次不合格未改者待岗

备注

1.优秀班组前三名给予现金奖励,第一名给予流动红旗挂示,不合格组最后一名则挂黑旗。

2.优秀班组奖金50%以上将给优秀班组长中的优秀线或人

2.不合格员工罚金20元,班长30元,工段长、主管、副部长50元,制造中心副总监、部长100元,制造中心总监、总助200元(注:

员工被评为不合格员工3次以上,则该单位的班长级以上人员按此条例扣罚)

3.“一般”级别:

原则上不奖不罚。

4.“末位淘汰”:

末位淘汰者是在不合格区产生。

被淘汰待岗的员工经重新培训学习并考核合格后,可以重新竞聘上岗。

被淘汰降级使用的班长,经重新培训学习并考核合格后,可以重新竞聘班长职位。

总经办根据6S小组的评分结果开出《6S活动奖罚表》,报小组组长批准后按规定予以发放和扣除。

8.各评比单位6S责任区域划分:

(见附件)

9.各线、人6S责任区域划分:

(见附件)

10.日常使用的检查记录及考评表格(见附件)

11.本办法解释权属6S考评小组。

12.本办法自发布之日起执行。