神雾蓄热冷凝式锅炉.docx

《神雾蓄热冷凝式锅炉.docx》由会员分享,可在线阅读,更多相关《神雾蓄热冷凝式锅炉.docx(15页珍藏版)》请在冰豆网上搜索。

神雾蓄热冷凝式锅炉

神雾蓄热冷凝式锅炉

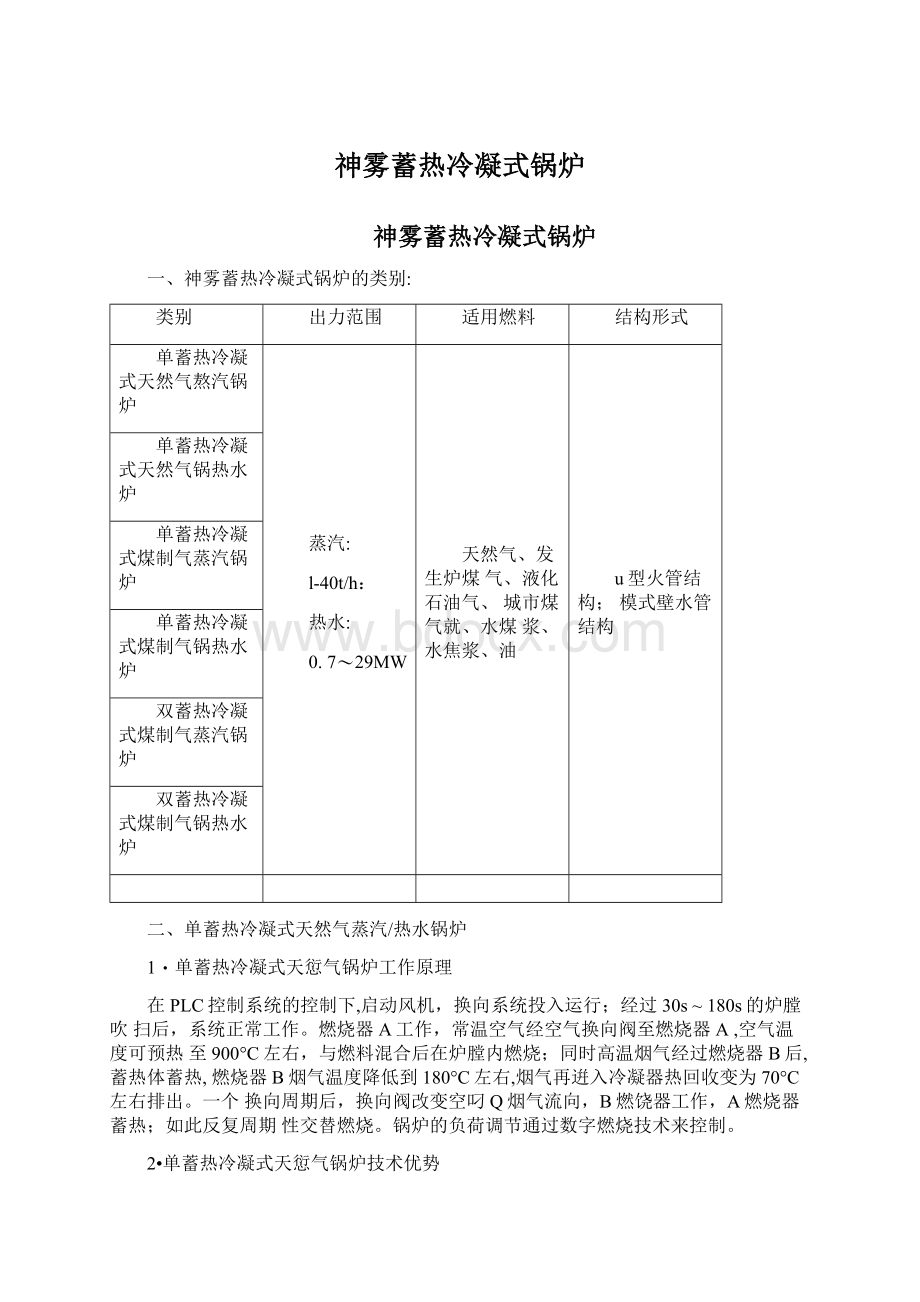

一、神雾蓄热冷凝式锅炉的类别:

类别

出力范围

适用燃料

结构形式

单蓄热冷凝式天然气熬汽锅炉

蒸汽:

l-40t/h:

热水:

0.7〜29MW

天然气、发生炉煤气、液化石油气、城市煤气就、水煤浆、水焦浆、油

u型火管结构;模式壁水管结构

单蓄热冷凝式天然气锅热水炉

单蓄热冷凝式煤制气蒸汽锅炉

单蓄热冷凝式煤制气锅热水炉

双蓄热冷凝式煤制气蒸汽锅炉

双蓄热冷凝式煤制气锅热水炉

二、单蓄热冷凝式天然气蒸汽/热水锅炉

1・单蓄热冷凝式天愆气锅炉工作原理

在PLC控制系统的控制下,启动风机,换向系统投入运行;经过30s~180s的炉膛吹扫后,系统正常工作。

燃烧器A工作,常温空气经空气换向阀至燃烧器A,空气温度可预热至900°C左右,与燃料混合后在炉膛内燃烧;同时高温烟气经过燃烧器B后,蓄热体蓄热,燃烧器B烟气温度降低到180°C左右,烟气再逬入冷凝器热回收变为70°C左右排出。

一个换向周期后,换向阀改变空叼Q烟气流向,B燃饶器工作,A燃烧器蓄热;如此反复周期性交替燃烧。

锅炉的负荷调节通过数字燃烧技术来控制。

2•单蓄热冷凝式天愆气锅炉技术优势

1)采用蓄热高温空气燃烧技术,总加率可以提高10%以上;

2)由于采用了先迸的燃烧和换热技术,锅炉结构简化,其钢耗与传统锅炉相比节省20%左右。

这样,节省的钢耗可节约大星的资源和能源,同时也相应的降低了大气污染物的排放,有利于循坏经济的发展;

3)采用蓄热高温空气燃烧技术,有效地提高锅炉炉膛温度和辐射换热强度,减少换热面积,增强传加果。

同时,采用新型数字燃烧技术,可以扩展火焰燃烧区域,火焰的边界扩展到炉膛边界,

使炉膛温度场温度分布均匀,延长锅炉使用寿命;

4)采用高温烟气冷凝余热回收利用与锅炉本体一体化技术,实现低阻力、高余热利用,使锅炉排烟温度降低至70°C左右,使锅炉热效率大大提高;

5)由于锅炉效率提高,锅炉燃气耗呈减少,二氧化碳减排超过10%。

3•热水锅炉比较一民用采暖

以]台7MW单蓄热冷凝式天然气热水锅炉与常规天然气热水锅炉的比较为例计算说

明。

项目

内容

单蓄热冷凝式天然气热水锅炉

常规天然气热水锅炉

总瞬率

%

103.0

92.60

能源费用t做

燃料总耗呈(万Nm¥年)

81.3

90.4

燃料总价(万兀/年)

166.7

185.3

节约燃料费用(万兀/年)

1&6

/

单位面积采暖能耗费用(元/nF)

12.3

13.7

坏保效益比较

(北京标准)

烟尘排放浓度(mg/Nm3)

<10

<10

—氧化硫排放浓庐(mg/Nm3)

<20

<20

NOx排放浓度(mg/Nm3)

<150

<150

CO2排放(万吨/采暖季)

0.154

0.172

CO2减少排放呈率(%)

10.47

/

4•蒸汽锅炉比较一工4E生产

以]台10t/h单蓄热冷凝式天然气蒸汽锅炉与常规天然气蒸汽锅炉的比较为例计算说

明。

项目

内容

单蓄热冷凝式天然气热水锅炉

常规天然气热水锅炉

总瞬率

%

102.0

90.7

能源费用t做

燃料总耗呈(万Nm3/年)

410.4

461.5

燃料总价(万兀/年)

841.3

946.1

节约燃料费用(万兀/年)

104.8

/

坏保姐比较

(北京标准)

锅炉烟气排放臺(万ms/h)

1.45

1.83

烟尘排放浓度(mg/Nms)

<10

<10

二氧化硫排放浓度(mg/Nim)

<20

<20

NOx排放浓度(mg/Nnn)

<150

<150

CO2排放(万U収年)

0.78

0.877

CO2减少排雄率(%)

11.06

/

三、双蓄热冷凝式煤制气蒸汽/热水锅炉

1■•双蓄热冷凝式煤制气锅炉工作原理

在PLC控制系统的控制下,启动风机,换向系统投入运行;经过30s~180s的炉膛吹扫后,系统正常工作。

燃烧器A工作,常温空毋口煤制气分别经空气、煤制气换向阀流经燃烧器A,空气和煤制气温度都预热至900°C左右,在炉膛内混合燃烧;同时高温烟气经过燃烧器B后,燃烧器的空气、煤制气蓄热体蓄热,燃烧器B的烟气温度降低至180°C以下,烟气再逬入冷凝器热回收变为70°C左右排出。

一个换向周期后,换向阀改变空气、煤制气和烟气流向,B燃烧器工作,A燃烧器蓄热;如此周而复始变换,通过蓄热体这一媒介,排出的烟气余热绝大部分转换成燃烧介质的物理热,被充分回收利用。

锅炉的负荷调节通过数字燃烧技术来控制。

2•双蓄热冷凝式煤制气锅炉技术优势

(1)将原煤转化为煤制气并取代煤,总热效率提高10%以上,可以实现能源替换、解决环境污染的双重节能目的;

(2)采用两段式冷洁煤气发生炉,提高碳转化率的同时,逬行脱焦、月膵油、除尘和脱硫处理,以获得洁净的煤制气,实现煤炭的清洁燃烧和利用,可以减少CO?

30%以上、粉尘20%及SO215%的扫瞰;

(3)采用蓄热高温空气燃烧技术,有效帧高锅炉炉膛温度和辐射换热强度,减少换热面积,增强传热效果。

同时,采用新型数字燃烧技术,可以扩展火焰燃烧区域,火焰的边界扩展到炉膛边界,使炉膛温度场温度分布均匀,延长锅炉使用寿命;

(4)改变锅筒结构,与传统锅炉比较,只有辐射换热面而简化了对:

剂奂热面,使锅炉本体钢材耗臺节省25%,实现循环经济;

(5)采用高温烟气冷凝余热回收利用与锅炉本体一体化技术,实现低阻力、高余热利用,使锅炉排烟温度降低至70°C左右,使锅炉热效率大大提高;

(6)采用蓄扌甜奂热的燃烧方式及先逬的低氮燃烧技术,实现贫氧燃烧,有效降{氐氮氧化物生成,减少排放。

3•热水锅炉比较一民用供暖

以1台7MW双蓄热冷凝式煤制气热水锅炉与常规燃煤热水锅炉的t匕较为例计算说

明。

项目

内容

单蓄热冷凝式煤制气热水锅炉

常规燃煤热水锅炉

总热效率

%

80.0

80.09

经济效益t傲

燃料总耗星(吨/年)

1384.6

1798.0

燃料总价(万兀/年)

83.1

80.9

节约燃料费用(万兀/年)

-2.2

/

煤气发生炉副产品产呈(吨/年)

59.5

/

副产品价值(万兀/年)

11.9

/

实际燃料费用(万兀/年)

71.2

80.9

最终节约燃料费用(万元/年)

9.7

/

单位面积采暖能耗费用(兀/nu)

53

6.0

坏保沁比较

(北京标准)

锅炉烟气排放晶万m3/h)

1.45

2.75

烟尘扫瞰浓康(mg/Nm3)

<10

<10

一氧化硫排放浓度(mg/Nm3)

<20

<20

NOx排放浓度(mg/Nm3)

<150

<150

CO2排放(万吨/采暖季)

0.235

0.378

C02排放减少呈(万吨/年)

0.143

/

C02减少排放星率(%)

37.83

/

4•蒸汽锅炉比较一工4k生产

以]台10t/h双蓄热冷凝式煤制气蒸汽锅炉与常规燃煤蒸汽锅炉的鼎交为例计算说

明。

项目

内容

单蓄热冷凝式煤制气热水锅炉

常规燃煤热水锅炉

总热效率

%

78.0

80.09

经济效益比较

燃料总耗星(吨/年)

7100.4

8989.8

燃料总价(万兀/年)

426.0

404.5

节约燃隼斗费用(万兀/年)

-21.5

/

蓄热锅炉节能率

-5.32%

/

煤气发生炉副产品产呈(吨/年)

305.3

/

副产品价值(万兀/年)

61.1

/

实际燃料费用(万兀/年)

364.9

404.5

最终节约燃料费用(万元/年)

39.6

/

坏保沁比较

锅炉烟气排放臺(万mVh)

1.45

2.75

烟尘扫瞰浓康(mg/Nnn)

<10

<10

一氧化硫排放浓度(mg/Nnis)

<20

<20

NOx排放浓度(mg/Nnx)

<150

<150

CO2排放(万吨/年)

1.207

1.888

C02排放减少星(万吨/年)

0.681

/

C02减少排放星率(%)

36.07

/

四、单蓄热冷凝式天然气锅炉与双蓄热冷凝式煤制气锅炉的比较

1.热水锅炉比较•■民用供暖

以1台7MW单蓄热冷凝式天然气锅炉与双蓄热冷凝式煤制气锅炉的比较为例计算说

明。

项目

内容

单蓄热冷凝式天然气热水锅炉

单蓄热冷凝式煤制气热水锅炉

总热效率

%

103.0

80.0

1200

1200

能耗够

锅炉满负荷运行时间(h/年)

677.4

每时燃料耗呈(NmVh\kg/h)

每小时煤制气耗量(NmVh)

/

3807.5

81.3

1384.6

燃料总耗星(万曲/年\吨/年)

燃料单价(?

B/Nm3)

2.05

600.00

燃料总价(万兀/年)

166.7

83」

12.3

6.2

单位面积采暧能耗费用(元/nF)

节约燃料费用(万兀/年)

/

83.6

蓄热锅炉节能率(%)

/|

50.15

经济效益比较

煤气发生炉副产品产呈(0収年)

/

59.5

副产品价值(万兀)

/

11.9

实际燃料费用(万兀/年)

166.7

71.2

最终节约燃米徭用(万元/年)

/

95.5

节自隣

573%?

单位面积采暖能耗费用(元/mJ

12.3

5.3

设备成本比较

锅炉、辅机及工程(万兀)

206.6

229.8

煤气站设备及工程费用(万兀)

/

270.0

锅炉及配套设备工程总价(万兀)

206.6

499.8

增加投资金额(万兀)

/

293.2

增加投资回收时间(月)

/

13

环保媳比较

(北京标准)

锅炉烟气排放臺(万m3/h)

1.45

1.45

烟尘排放浓度(mg/Nm3)

<10

<10

二S化硫排放浓度(mg/Nm3)

<20

<20

NOx排放浓度(mg/Nni3)

<150

<150

CO2排放(万吨/采暧季)

0.154

0.235

CO2排放增加星(万吨/年)

/

0.081

5.2蒸汽锅炉比较一工4k生产

序号

项目

内容

单蓄热冷凝式天然气热水锅炉

单蓄热冷凝式煤制气热水锅炉

1

锅炉额走热功率

t/h

10.0

2

燃料瞬

kcal/Nm3

8600.00

6500.00

3

总騒率

%

102.0

80.0

4

能耗峻

锅炉满负荷运行时间(h/年)

6000

6000

每小时燃料耗晶Nm3/h\kg/h)

684.0

1183.4

每小时煤制气耗量(Nm3/h)

/

3905.2

燃料总耗星丙心13/年\吨/年)

410.4

7100.4

燃料单价(元/Nm3\元/吨)

2.05

600

燃料总价(万元/年)

841.3

426.0

节约燃料费用(万元/年)

/

415

蓄热煤制气锅炉节能率?

/

4936%

5

经济效益

煤气发生炉副产品产呈(0収年)

305.3

副产品价值(万兀/年)

61.1

实际燃料费用(万元/年)

841.3

364.9

最终节约燃料费用(万元/年)

476.4

节能率?

56.6%

6

锅炉、辅机及工程(万元)

209.4

232.6

煤气站设备及工程费用(万元)

270.0

锅炉及配套设备工程总价(万兀)

209.4

502.6

增加投资金额(万元)

/

293.2

增加投资回收时间(月)

/

8

7

坏保效益t憑

(北京楙隹)

锅炉烟气排放星(万ms/h)

1.45

1.45

烟尘排放浓度(mg/NnB)

<10

<10

二氧化硫排放浓度(mg/Nnu)

<20

<20

NOx排放浓度(mg/Nnu)

<150

<150

COz排放(万U収年)

0.780

1.207

CO2排放增加臺(万吨/年)

/

0.427

六、烟气冷凝余热回收装置

6.1烟气冷凝余热回收装置工作原理

在燃气(天然气)锅炉中,燃料中含有大呈氢元素,燃烧产生大臺水蒸汽。

每1NM3天然气燃烧后可以产生1.72KG水蒸汽,汽化潜热大约为3900KJ,占天然气的低位发热量的10.8%左右。

在排烟温度较高时,水蒸汽不能冷凝放出热星,随烟气排放,热量被浪费。

同时,高温烟气也带走大呈显热,形成较大的扫帼损失。

烟气冷凝余热回收装置,利用温度较低的水或空气冷却烟气,实现烟气温度降低,靠近换热面区域,烟气中水蒸汽冷凝,同时实现烟气显热释放和水蒸汽凝结潜热释放,而换热器内的水或空气吸热而被加热,实现热能回收,提高锅炉劇率。

6.2冷)疑式锅炉热效率分析

锅炉加率提高:

1NM3天燃气燃烧生产理论烟气呈约10.3NM3(大约12.5KG)。

以过呈空气系数1.3为例,产生烟气14NM3(大约16.6KG)。

取烟气温度200°C降低至70°C,放出物理显热约1600KJ,水蒸汽冷凝率取50%,放出汽化潜热约1850KJ,总计放热3450KJ,约是天然气低位发热臺的10%。

若取80%烟气进入热能回收装置,可城高热能^用率8%以上,节省天然气燃料近10%。

传统锅炉中,排烟温度一般在160〜250°C,烟气中的水蒸汽仍处于过热状态,不可能凝结成液态的水而放出汽化潜热。

众所周知,锅炉加率是以燃料低位发热值计算所得,未考虑燃料高位发热值中汽化潜热呈的热损失。

因此传统锅炉加率一般只能达到87%〜91%。

而冷凝式余热回收锅炉,它把幷瀚温度降低到70°C左右,充分回收了烟气中的显热和水蒸汽的凝结潛热。

以天然气为燃料的冷凝余热回收锅炉烟气中水蒸汽容积成分一般为15%-19%,燃油锅炉烟气中水蒸汽含呈为10%~12%,远高于燃煤锅炉产生的烟气中6%以下的水蒸汽含呈。

目前锅炉热效率均以低位发热呈计算,尽管名义上热效率较高”但由于天然气高、低位发热臺值相差10%左右,实际能源利用率尚待提高。

为了充分利用能源,昭氐扫淞温度,回收烟气的物理热能,当换热器壁面温度彳軒烟气的露点温度时,烟气中的水蒸汽扌各被冷凝,释放潜热,100的高低位发热呈差就能被有效利用。

6.3冷凝式锅炉热效率定义

锅炉的热效率表示为:

r|=Qi/Q「x100%,Qi——送入锅炉系统的热量;Q.——闰炉系统的有效利用热。

—般地,我国和欧洲在锅炉热平衡计算时,送入锅炉系统的热呈Q匸燃料低位发热臺Qnet,v,ar0

然而,燃料燃烧真正发出的热呈是燃料高位发热量Qgr,v.ar。

燃料高位发热呈Qgryar-烟气中水分变为蒸汽所吸收的热星(汽化潜热)二燃料低位发热呈Qnctyar。

那么,为什么锅炉热平衡计算时要用燃料低位发热呈Qng\何来计算'?

一般的锅炉排烟温度为i2(rc以上,烟气中的蒸汽不发生冷凝,不放出其潜热。

其实也是有意不让其发生,以避免产生低溫腐蚀。

正因为这部分热臺不放出,就可以从燃料高位发热呈Qgr.v.ar中减去,命名为燃料低位发热呈Qnctvar。

用其逬行锅炉热平衡计算就可以使计算简化。

6.4燃料发热量及吸热示意图

6.5冷)疑式锅炉效率可以超过100%

现在,由于防腐材料的使用或者燃料的脱硫,可以设计出冷凝烟气中水蒸汽的冷凝锅炉。

蒸汽冷凝释放的潜热也就被吸收利用。

如果热平衡计算时,仍以燃料低位发热星Qnct,v.ar作为送入锅炉系统的热臺Qr;而且烟气中蒸汽呈较大、排烟温度较彳氐,从蒸汽冷凝释放的潜热中吸收热臺足够多;就使锅炉系统的眾利用热Q大于燃料低位发热星Qnci.v.ar(也就是送入锅炉系统的热量Qr),那么锅炉的热效率中Qi/Qrx100徒将会大于100%o

其实,按照能臺守恒原理,送入锅炉系统的热呈Q应该为燃料高位发热臺Qgr,、“r,这样就不会出现热效率口大于100隔现象。

6.6烟气冷凝余热回收装置结构特点

•烟气在通路内通过传热面,温度降至露点温度以下,含在排烟中的水蒸汽凝结潜热将冷水或温水加热,使余热回收利用。

冷凝余热回收装置一般在尾部烟道中串联布置(前后布置),将烟气中的水蒸汽冷凝下来,结露后吸收烟气中的部分CO2、SO2和NOx,起到坏保作用。

•冷凝余热回收装置采取耐腐蚀的合金复合材料作为低温换热元件,不仅提高了换热效率,还防止了低温腐蚀;

•冷凝余热回收装置采用热管或翅片管,提高了单位传热系数,使体积大大减少;

•冷凝余热回收装置可以与锅炉整体出厂,也可以分体出厂现场组装;

•锅炉冷凝水与中和池中的碱性石灰水中和后可以回收利用或通过专用管路排到室外。

6.7烟气冷凝余热回收装置示意图

七'蓄热冷凝式蒸汽/热水锅炉控制系统

7.1控制系统简介

•神雾锅炉的最大特点在于拥有功能强大安全的控制系统。

控制系统的主要元器件全部采用进口的高质呈产品,机电一体化控制设备和可编程逻辑控制器(PLC)联合控制。

•通过触摸屏进行操作的锅炉可以使自动化控制程度大大提高,使锅炉的操作更加简便直观。

•可编程控制器(PLC)是全智能控制系统的•'中央处理器”,类似于电脑的CPU,先进的PLC对整个全智能控制系统起到关键作用。

•神雾公司有专门的技术服务公司,可根据客户对产品的使用要求进行PLC安装,通过技术服务公司和公共电话网,对售出产品的使用状态逬行了解。

7.2PLC全智能控制系统功能介绍

•操作界面直观简捷,运行状态一目了然

采用触摸屏作为人机界面,可实现动态地显示风机、水泵的运行状况及火焰的变化状态,并设有全方位的在线帮助,多极中文菜单W故障维修指南,操作简单、安全可靠。

•全自动运行,操作自如

具有火焰自动调节、炉膛自动吹扫和火焰风压、燃气压力自动检测功能。

蒸汽锅炉还具有压力高限、水位极限、高限的自动检测及报警功能。

蒸汽压力超过设定值后的自动待机功能和压力恢复后的自启功能;热水锅炉还具有出水压力高低自动检测,循环水温超过设走值后自动待机功能^温度降低后的自启功能。

•多项安全连锁,确保锅炉安全

具有水泵、风机过载;点火失败、异常熄火、风机无风、燃气检漏失败、燃气泄漏、燃气压力过低/过高、排烟温度过高等故嚏连锁保护功能,具有系统调试口令,用户程序保护口令。

蒸汽锅炉还具有循坏水汽化、循环断水、出水温度超限等故障连锁保护功能。

•记录故障历史,方便维护检修

自动记录前16次故障发生的时间及故ua原因。

自动累计记录总点火次数、水泵运行时间及燃烧器运行时间。

•丰冨的扩展功能

通过PLC和触摸屏可实现多台锅炉联网使用。

PLC积木式的扩充模块和充足的预留端口,减少了用户对特殊需要开发的重复投资;可方便地与办公自动化网络,工厂自动化控制网络互联,通过电话拨号网络可随时对每一台锅炉运行状况进行远程监视。

7.3蓄热式燃烧器换向控制技术介绍

•走时换向功能:

系统正常运行状态按照换向周期作走时周期换向。

按照时序控制换向的原则。

当一侧燃烧到达换向周期时,系统会按照规走的顺序对该段的每一侧燃烧器的气体切断阀和空气切断阀逐一进行切断伺时将对面与之相对应的气体切断阀和空气切断阀逐一打开进行燃烧,完成换向控制功能。

换向周期可调。

控制方式有自动.手动、单动。

•超温强制换向:

是指当一侧燃烧另T3腓烟时,该燃烧过程还没有达到换向周期,如果排烟温度超过设定温度时,系统会自动作换向动作,强制将排烟侧燃烧器换向成燃烧状态,将对面燃烧器换成排烟状态,避免了因排烟温度过高造成设备损坏。

•阀個g警:

换向系统中每一切断阀设置有开关位置反馈,阀位状态设有位置反馈,

示意检修人员及时处理故障,彻底分散了设备故障点,使系统更加安全可靠。