高强螺栓安装要求及法兰贴合面的工艺要求.docx

《高强螺栓安装要求及法兰贴合面的工艺要求.docx》由会员分享,可在线阅读,更多相关《高强螺栓安装要求及法兰贴合面的工艺要求.docx(16页珍藏版)》请在冰豆网上搜索。

高强螺栓安装要求及法兰贴合面的工艺要求

第五章高强度螺栓的安装技术要求及法兰贴合面的工艺要求

一、概论

高强度螺栓摩擦联接广泛应用于机械、桥梁、建筑、高速立交钢梁等钢结构。

在起重运输机械中也大量使用高强度螺栓摩擦联接,如门式起重机的转盘和转柱联接、装卸桥海陆侧门框的联接、集装箱轮胎式起重机的支腿和鞍梁的联接、装船机旋转架之间的联接等。

本章就高强度螺栓摩擦联接的技术条件、安装要求、除锈及运输等诸方面制订出一些“标准”,供公司工艺和施工使用。

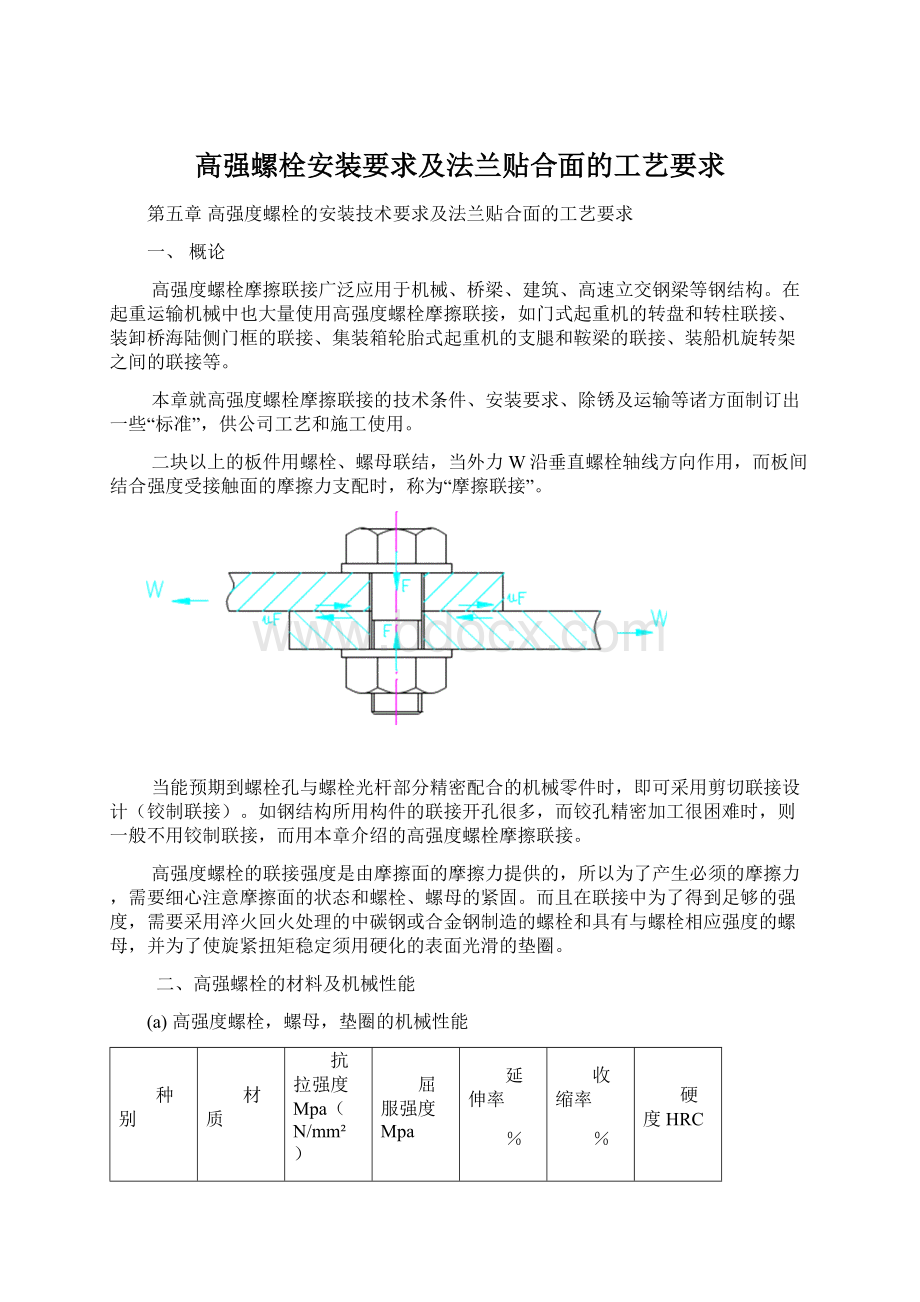

二块以上的板件用螺栓、螺母联结,当外力W沿垂直螺栓轴线方向作用,而板间结合强度受接触面的摩擦力支配时,称为“摩擦联接”。

当能预期到螺栓孔与螺栓光杆部分精密配合的机械零件时,即可采用剪切联接设计(铰制联接)。

如钢结构所用构件的联接开孔很多,而铰孔精密加工很困难时,则一般不用铰制联接,而用本章介绍的高强度螺栓摩擦联接。

高强度螺栓的联接强度是由摩擦面的摩擦力提供的,所以为了产生必须的摩擦力,需要细心注意摩擦面的状态和螺栓、螺母的紧固。

而且在联接中为了得到足够的强度,需要采用淬火回火处理的中碳钢或合金钢制造的螺栓和具有与螺栓相应强度的螺母,并为了使旋紧扭矩稳定须用硬化的表面光滑的垫圈。

二、高强螺栓的材料及机械性能

(a)高强度螺栓,螺母,垫圈的机械性能

种别

材质

抗拉强度Mpa(N/mm²)

屈服强度Mpa

(N/mm²)

延伸率

%

收缩率

%

硬度HRC

螺栓

45

800-1000

640

12

45

24-31

40B

1100-1300

990

10

42

34-40

20MnTiB

1100-1300

990

10

42

34-40

螺母

35,45,

15MnVB

HB220-270

垫圈

45

36-45

(b)高强度螺栓的抗拉载荷

材质

M12

(M14)

M16

(M18)

M20

M22

M24

M27

M30

抗拉载荷单位:

KN

45

72~

89

98~

121

133~

165

163~

202

208~

257

258~

318

300~

371

367~

459

449~561

40B

93~

110

127~

150

173~

204

211~

250

270~

319

333~

394

388~

459

505~

597

617~729

20MnTiB

93~

110

127~

150

173~

204

211~

250

270~

319

333~

394

388~

459

505~

597

617~729

三、联接副扭矩系数值及设计资料

(a)联结副扭矩系数值K:

联接副的扭矩系数值公式如下:

K=M/(D*Fo)

式中,K:

扭矩系数(查螺栓测试报告)

M:

施行拧扭矩(kg.m)

D:

螺栓外经公称直径尺寸(m)

Fo:

螺栓预拉力(Kg)

(b)设计资料

①螺栓有效截面积As

螺栓

规格

As

cm²

螺栓

规格

As

cm²

螺栓

规格

As

cm²

螺栓

规格

As

cm²

M16

1.75

M20

2.45

M24

3.53

M30

5.61

M18

1.92

M22

3.03

M27

4.59

M36

8.17

②屈服极限σs

如用中国国标GB1229~1230时,σs如下:

8.8级螺栓σsσs=6400~6600Kg/cm²

10.9级螺栓σsσs=9400~9900Kg/cm²

③预紧螺栓时所施加预紧力控制在(0.6~0.7σs)范围,设Fo为预紧力:

Fo=(0.6~0.7)×σs×As;预紧力矩:

Mo=K×Fo×d(Kgm);公式中Fo-预紧力(kg)、d-直径(m)、K-扭矩系数,一般K=0.12~0.17,平均取K=0.145;螺栓出厂时均有报告说明。

④摩擦面数n,通常是一个和二个,提倡使用二个摩擦面,二个摩擦面传力平顺。

1个摩擦面n=1

2个摩擦面n=2

⑤各种规格高强度螺栓,单个螺栓,一个摩擦面,其表面喷砂+一度环氧富锌底漆,连接的摩擦力列表如下:

螺栓规格

8.8级Fi(Kg)

10.9级Fi(Kg)

M16

2520

3500

M18

3010

4550

M20

3850

5600

M22

4725

7000

M24

5425

8400

M27

7175

10500

M30

8750

12600

M36

12810

18550

⑥各规格螺栓预紧力Fo和预紧力矩Mo如下:

规格

8.8级

Fo(Kg)

Mo(K=0.145)

(Kgm)

10.9级

Fo(Kg)

Mo(K=0.145)

(Kgm)

M16

7200

16

10000

23

M18

8600

22

13000

34

M20

11000

32

16000

46.4

M22

13500

43

20000

64

M24

15500

71

24000

84

M27

20500

80

30000

118

M30

25000

108

36000

156

M36

36600

191

53000

276

说明:

a.上述的扭矩值,如果明确了螺栓的扭矩系数K值,应将实际K值代入公式计算或将表内的Mo×K/0.145

b.起摩擦传递作用的连接件(工作时螺栓不受剪切力)的场合,应将表内扭矩值用足。

c.若传力方向与螺栓拉力方向一致情况(工作时螺栓除预紧力外,还受附加力时)预紧要求不是很高情况下可将上述预紧力矩值×0.8使用,但这些场合一般没有用高强度螺栓,(如电机地脚螺栓、减速器地脚螺栓、支座螺栓)一些受拉压力的法兰螺栓,如图所示:

如果(这种情况)受纯拉力N,N很大时,则施加预紧力时,要非常慎重,要找有关资料进行详细的计算(根据联接件的刚性系数和预紧系数计算。

见机械工业出版社出版的<<机械设计手册>>第三卷:

表21-48~21-51页;表21-2-7;表21.2-10;表21.2-11;表21.2-12;表21.2-13计算)

d.如果选用进口高强度螺栓,则预紧力和预紧力矩应按相应进口螺栓规范值办理,上述表内数值供参考。

⑦计算举例:

如A3结构件,被联接板δ=20,宽度b=1000mm,表面喷砂+一度环氧富锌漆,双摩擦面联接,使用10.9级M24高强度螺栓联接,求一端所需的螺栓数m。

解:

由上述表查得一个M24的10.9级螺栓,单个摩擦面时传递的摩擦力Fi,Fi=8400

则:

根据等强度联接要求得:

Fi*n*m=σs*δ*b=2300×2×100=460000=8400×2m

=16800m(A3钢屈服强度σs=2300kg/cm²)

所以m=460000/16800=27.38完整取28个螺栓。

如果结构上只能设二排,则每排为14个螺栓。

设计时,应根据构件重要程度、危险性,所需螺栓数可增加10~20%。

四、高强螺栓的安装要求

1、本“标准”适用于港口机械钢结构中高强度大六角头螺栓的施工与验收。

2、引用标准:

∙AISC(NinthEdition)

AllowableStressDesign

SpecificationforStructuralJointsUsingASTMA325orA490Bolts

美国钢结构协会(第九版)

用ASTMA325或A490螺栓的结构接头许用应力设计规范

∙GB/T1228-91钢结构用高强度大六角头螺栓

∙GB/T1229-91钢结构用高强度大六角螺母

∙GB/T1230-91钢结构用高强度垫圈

∙GB/T1231-91钢结构用高强度大六角头螺栓、大六角螺母、垫圈技术条件

∙JGJ82-91钢结构用高强度螺栓连接的设计、施工及验收规程

3、螺栓的储运保管及使用要求:

3.1高强度大六角头螺栓连接副由一个大六角头螺栓、一个螺母和两个垫圈组成,使用组合应按表1和表2的规定。

高强度螺栓连接副应在同批内配套使用。

3.2高强度螺栓连接副,应由制造厂按批配套供货,并必须有出厂

质量保证书。

对于M≥24的螺栓副,表面可经达克罗处理。

3.3高强度螺栓连接副在运输、保管过程中,应轻装、轻卸,防止损伤螺纹。

表1高强度大六角头螺栓连接副组合(GB/T1231-91)

螺栓[1]

螺母

垫圈

10.9S

10H

HRC35-45

8.8S

8H

HRC35-45

表2高强度大六角头螺栓连接副组合(AISC)

螺栓型号[1]

螺母规范、等级和表面光洁度

垫圈规范

1和2,光的(无涂层的)

A563DH和DH3或A1942H;光的

3,光的

A563DH3

1和2,光的

A563C,C3,D,DH和D3或A1942和2H;光的

1和2,镀锌的

A563DH或A1942H;镀锌的

3,光的

A563C3和DH3

3.4高强度螺栓连接副应按包装箱上注明的批号、规格分类保管,室内存放,堆放不宜过高,包装需有密封要求,防止生锈和沾染脏物。

高强度螺栓连接副在安装使用前严禁任意开箱。

3.5工地安装时,应按当天高强度螺栓连接副需要使用的数量领取。

当天安装剩余的螺栓副必须妥善保管,不得乱扔、乱放。

在安装过程中,不得碰伤螺纹及沾染脏物。

4、螺栓孔的检查:

4.1螺栓孔径应符合设计要求,孔径和孔距的允许偏差应符合标准

[1]从抗拉强度来讲,美国标准的A325型与国标的8.8S相当,A490型与10.9S相当。

规定。

4.2孔要钻成正圆柱体,孔壁与构件表面垂直,孔边毛刺必须彻底去掉。

5、结合面的准备:

5.1所有结合面,包括螺栓头和螺母旁边的表面,无氧化皮(除紧密的轧制氧化皮之外)、无污物或其它杂质。

5.2经处理后的结合面应采取保护措施,防止被油污、油漆等污染。

严禁在高强度螺栓连接处结合面上作任何标记。

5.3高强度螺栓连接结合面(包括法兰与法兰、法兰与垫片的结合面)禁止涂硅胶等密封胶,结合面的处理为:

喷砂+涂富锌底漆,漆膜厚度不超过40μm。

5.4待高强螺栓联结检验合格后,再按产品要求对节点进行油漆。

6、高强度螺栓的安装

6.1确认设计图或施工图中所用高强度螺栓的预拉力。

6.2工具的选用

6.2.1初拧初拧选用气动扳手,保证初拧扭矩值在许可的范围内即可。

6.2.2终拧终拧采用液压扭矩扳手或人力扭矩扳手。

[2]

6.3校准液压扳手或人力扭矩扳手,确定施工扭矩。

6.3.1安装新螺栓用的液压扳手必须每天校准,校准条件与安装条件相同。

如果扳手的压力、导管长度、导管直径或扳手润滑条件不变,则扳手的校准是有效的。

但在任何情况下,校准有效期最长为一天。

6.3.2选择三副尺寸和等级与安装时相同的螺栓、螺母、垫圈作为试样,核查螺母在全部螺纹上能否顺利旋转。

6.3.3先取一副试样在SkidmoreWilhelm螺栓拉力校准仪上进行试验。

把一只螺栓放入Skidmore上,将螺栓头置于Skidmore后面,并把淬硬垫圈置于螺母下。

如有必要,可把垫圈垫起使螺母外有二到三牙螺纹,垫圈应靠近螺母放置。

6.3.4用将在施工中使用的液压扭矩扳手紧固螺栓至紧密贴合状态,由Skidmore表盘上对应的强度等级拉力读数,根据这个拉力读数来确定螺栓的拧紧扭矩。

[3]

6.3.5在螺栓、螺母、垫圈及Skidmore装置的面板上作好配对标记。

6.3.6转动螺母紧固螺栓,一直到Skidmore表盘上的拉力读数为设计预拉力为止,并记录从第6.3.4开始的转角---自紧密贴合状态开始的螺母转动量。

6.3.7卸下螺栓副,并用其它两副试样重复上述试验。

6.3.8如果试验所测定的最大扭矩与最小扭矩的差值不超过此三次试验所得扭矩平均值的40%,即:

式中:

−三副试样中的最大扭矩;

−三副试样中的最小扭矩;

−三副试样的平均扭矩。

那么,当天的施工扭矩须为第6.3.6条中三副试样所确定的扭矩的平均值增加5%,即当天的施工扭矩为:

式中:

−当天的施工扭矩;

−三副合格试样的扭矩。

如超过平均值的40%,则另外测试两个试样,然后去掉五个试样中最高及最低的两个扭矩值,重新计算扭矩平均值及最大扭矩与最小扭矩的差值[4],然后确定施工扭矩。

6.3.9对试样编号放置,待节点的螺栓联接检验合格后,扔掉所有试样,不得再用。

6.3.10如不采用液压扳手终拧,而采用人力扭矩扳手终拧。

则人力

6.3.11扭矩扳手在使用前须在扭矩标定仪上标定后再使用。

标定有效期最长为一天。

6.4装配

6.4.1先用引销通过螺栓孔调整结构件中心位置。

注意在打入引销时,不允许出现螺栓孔变形。

6.4.2结构件中心位置调整完毕,安装高强螺栓。

注意:

垫圈安装时有倒角的一侧应朝向螺栓和螺母带圆台面的一侧。

6.4.3遇有螺栓不能自由穿入栓孔时,要用铰刀进行修孔后,再穿入高强度螺栓,为防止螺纹损坏,不得硬行打入高强度螺栓。

6.4.4修孔时,要将周围螺栓适当拧紧,等板层密贴后再行修孔,以防铁屑进入板缝,修孔后要用砂轮机清除孔边毛刺,并清扫砂轮屑。

6.4.5螺栓穿入方向以施工方便为准,但也应注意整齐美观,穿入方向应尽可能一致。

箱型断面要尽可能从里向外穿螺栓。

6.4.6穿入高强度螺栓,用手扳充分紧固后,再卸下引销同时穿入相应的高强度螺栓并紧固。

6.4.7下雨时。

A.中止紧固作业,但螺栓插入后,则必须用扳手进行初拧。

如摩擦面被雨打湿,则应尽可能在干后进行紧固。

B.或者采用工艺螺栓代替产品螺栓。

工艺螺栓的数量为全部螺栓孔的1/3~1/2,但在试车前必须用产品螺栓换上。

6.5拧紧

6.5.1确认施工状态与试验状态是否相似。

6.5.2拧紧时的施工扭矩为按第6.3.8条所得出的扭矩值。

6.5.3高强度螺栓的拧紧步骤分为初拧和终拧。

[2]

6.5.4初拧后检查节点,确认其已达到紧密贴合状态(间隙<~0.5),然后在螺栓、螺母、垫圈及节点板上作好划线配对标记。

6.5.5为使螺栓群中所有螺栓都均匀受力,螺栓的初拧和终拧都应按照“从里到外,从栓群中间向四周,对称紧固”的顺序进行。

[2]对于公称直径大于或等于27mm的高强度螺栓,如果用户或监造有特别

要求,其拧紧步骤可分为初拧、中拧和终拧。

中拧采用扭力扳手,使用时必须校正,其扭矩误差不得大于±10%。

[3]a.对于公称直径大于或等于27mm的高强度螺栓,如果用户或监造有特别要求,其拧紧步骤可分为初拧、中拧和终拧。

初拧扭矩为施工扭矩的15%,中拧扭矩为施工扭矩的75%,终拧扭矩等于施工扭矩。

b.如果无特别要求,则高强度螺栓的拧紧步骤应为初拧、终拧。

初拧扭矩约为施工扭矩的50%左右,终拧扭矩等于施工扭矩。

[4]规范中并未规定扭矩偏差。

经验表明,如果扭矩偏差范围太大,则螺栓的紧固将是不可靠的。

6.5.6高强度螺栓拧紧时,一般只允许在螺母上施加扭矩。

6.5.7高强度螺栓的初拧、终拧应在同一天完成。

6.5.8记录终拧转角---指自紧密贴合状态开始的螺母转动量。

[5]

6.5.9每个节点终拧完成后应对最初拧紧的第一、二螺栓副以施工扭矩重新拧紧。

6.5.10高强度螺栓拧紧到规定的扭矩后,不得拆后再使用。

[6]

6.5.11高强度螺栓终拧后螺栓头部应露出2~3牙,如图一所示。

图一

7、高强度螺栓连接副施工质量的验收

7.1检验扭矩为第6.3.8条中所确定的三副合格试样扭矩的平均值,即

[5]终拧转角即自紧密贴合状态开始的螺母转动量,应这样确定和记录:

a.在Skidmore装置上做试验时得出基准转角α,α为第6.3.8中三副合格试样转角的平均值;

b.α的公差为±30︒。

c.超差的螺栓副编号作记录,合格的或不超差的则不作记录;

d.抽验时的转角记录也只把转角超差的螺栓副编号记录。

式中:

−当天的检验扭矩;

−三副合格试样的扭矩。

7.2每个节点扭矩抽验的螺栓连接副数为10%,但不少于二个螺栓连接副,对其施以检验扭矩,如无松动,则节点螺栓连接合格;如发现任一个螺栓松动,则须对节点的全部螺栓以终拧扭矩重新紧固一遍并记录转角[4],然后再抽验10%,重复前述步骤。

7.3扭矩检查应在螺栓终拧1小时以后,24小时之内完成。

8、高强度螺栓连接副施工质量应有下列检查验收记录:

8.1当天扳手的校验记录;扭矩的测量值、施工值的记录;

8.2初拧和终拧后贴合面间隙的记录;

8.3终拧后转角的记录---指自紧密贴合状态开始的螺母转动量;[5]

8.4抽验记录。

9、涂装

9.1对于表面经达克罗处理的螺栓副,检验合格后如果达克罗涂层有损坏,则须用由螺栓制造厂提供的功效相当于达克罗处理的涂料进行修复。

9.2对于露天使用或接触腐蚀性气体的钢结构,在高强度螺栓拧紧检查验收合格后,连接处板缝和螺栓副四周应及时用特殊密封胶封闭。

9.3经检查合格后的高强度螺栓连接处,应按涂装工艺要求涂漆防腐。

五、大型联结法兰(岸桥钢结构件)贴合面的较高的工艺要求

1.总则:

岸桥钢结构件的大型联接法兰一般有门框上下横梁与立柱之间的联接法兰和海陆侧下横梁与行走支座联接的法兰,这些联接法兰除承受正压力外,还承受由于惯性力所引起的剪切力,因此必须对联接法兰贴合面的加工质量(包括下料、装配前的加工、装配、焊接、焊后火焰矫正以及涂装各方面)加以控制,使贴合面间的摩擦力达到规定的要求。

2.适用范围

2.1梯形架与上横梁联接的法兰

2.2行走支座法兰

2.3下横梁与行走支座联接的法兰

2.4门框联接法兰

3.制作

3.1梯形架与上横梁联接的法兰

3.1.1法兰板用探伤板,下料时留4~5mm平面加工余量。

3.1.2数控下料后,周边打磨去毛刺并矫平,其平整度误差在任意1m长范围内,不得大于1mm。

3.1.3法兰的贴合面在装配前进行预加工,粗糙度为

,

厚度应达到图纸要求,其误差为±1mm。

加工后法兰贴合面的平面度见表1。

[6]

指螺栓的轴力完全达到许可值后如有拆下则不得再用;如轴力未达到许可值,则可继续使用。

3.2行走支座法兰

3.2.1法兰板用探伤板,下料时留4~5mm平面加工余量。

3.2.2法兰贴合面待支座焊后整体加工,粗糙度为

,厚度应达到图纸要求,其误差为±1mm。

加工后法兰贴合面的平面度见表1。

3.3下横梁与行走支座联接的法兰

3.3.1法兰板用探伤板,下料时不留平面加工余量,数控下料后用油压机矫平,要求在任意1m长范围内,其平整度误差不得大于1mm。

3.4门框联接法兰

3.4.1联接法兰板选用探伤板,下料时均留4~5mm的平面加工余量。

3.4.2数控下料后,打磨去毛刺,火焰矫正其平整度,要求在任意2m长的范围内,其平整度误差不得大于2mm(也可采用油压机矫平,其平整度误差1mm/1m)。

3.4.3联接法兰的贴合面在装配前均进行预加工,加工时只能四周定位,并将法兰板下平面与机床平台之间的间隙垫实,而不能将法兰板压紧于机床平台(见图一),粗糙度为

。

加工后法兰的厚度要求达到图纸尺寸,其误差为-1~2mm。

加工后法兰贴合面的平面度见表1。

表1法兰贴合面加工后的平面度要求

单位:

mm

主参数

被测件长度L

公差

>630~1000

>1000~1600

>1600~2500

>2500~4000

(平面度)

0.12

0.15

0.20

0.25

3.5配钻孔前必须将法兰贴合面上的渣滓、毛刺等杂物清除干净,然后两两组对配钻螺栓孔(门框法兰按通用工艺规定GTD-03进行,其余法兰划线配钻),同时作好配对标记。

3.6钻孔后,对法兰贴合面进行冲砂处理并喷涂底漆,然后按钻孔时作好的标记两两配对,并用工艺螺栓(GB5782-86,8.8级)联接好(贴合面上的杂物必须清除干净,所有螺栓孔均用螺栓联接),先用普通短扳手以全力将螺栓拧紧使法兰板紧密贴合,再加上接长杆使螺母再转动1/2~2/3圈(螺栓不得转动),使所有螺栓补充拉紧。

图一

4.装配及焊接

4.1横梁及立柱等与法兰的连接焊缝接头的切割应尽可能使用自动切割,并打磨光滑,保证切割边的直线度误差不超过2mm。

4.2应严格按图二的要求制备接头的坡口角度和钝边,并在安装时保证根部间隙。

4.3焊接时应注意对称施焊,以防法兰面发生焊接后的扭曲变形。

4.4焊接时必须严格按《通用工艺规定GTD-19》中对FCM板的要求控制焊前预热温度和层间温度,焊后应对焊缝加热保温(温度为250︒C~300︒C,时间不小于2小时),以确保焊缝无缺陷,避免返修。

图二

4.5焊接时还须严格按《通用工艺规程GTC-08》的要求对每一焊道(除根部焊道和表面焊层)进行锤击以消除应力,此为减少法兰板焊接角变形的关键。

4.6门框联接法兰应在海陆侧门框拼装焊接结束48小时后,才允许拆除工艺螺栓。

5.总装前的检查及总装时的注意事项

5.1除门框联接法兰贴合面按5.2条检查外,其余法兰贴合面按照上述要求制作后可直接进入装配。

5.2对于门框联接法兰,在岸桥进入总装前一周或海陆侧门框拼接完成15~20天后,应对法兰贴合面进行平整度检查,检查时采用直尺和塞尺,如平整度超差(允许值≤0.25mm),则需火焰并辅以外力加以矫正(见图三),火焰矫正后应重新进行表面处理。

5.3螺栓的安装应严格执行高强螺栓安装要求。

5.4在吊装后大梁安装海、陆侧上横梁与立柱的联接螺栓时,必须在完成所有螺栓的初拧后浮吊才能松钩卸载。

5.5所有法兰因吊装、运输等原因造成贴合面达不到要求时必须进行修正,合格后才能装配。

6.涂装

在机加工法兰贴合面后采用回收循环式冲砂机进行冲砂处理,达到Sa2。

粗糙度为25~35μm,预涂螺栓孔,待干燥后喷涂无机锌底漆或环氧富锌底漆,视整机油漆的配套系统定。

底漆的干膜厚度为≤40μm。

7.检验

质检部门应对该部分的质量进行严格监控,并将3.4.3,3.6,5.2,5.3,6等条款纳入检验报告。

图三