电子元件存储更改.docx

《电子元件存储更改.docx》由会员分享,可在线阅读,更多相关《电子元件存储更改.docx(16页珍藏版)》请在冰豆网上搜索。

电子元件存储更改

总则

本作业指导书适用于本公司智能产品所需所有电子元器件的使用存储要求。

目的

规范生产各环节对湿度,ESD敏感元器件的保管、储存、使用,保障生产中的产品品质。

1.电子元器件储存要求:

1.1环境要求

电子元器件必须存储在清洁、通风、无腐蚀性气体的仓库内,仓库应处于通道通畅状态,严禁吸烟,禁止违章用火、用电并做好防火工作,除另有规定外,仓库的温度和相对湿度必须满足以下要求:

①温度:

﹣5~30℃;

②相对湿度:

20%~75%;

储存环境条件的优劣直接影响有限储存期的长短

1.2特殊要求

①对静电敏感器件(如MOS场效应晶体管、砷化镓场效应晶体管、CMOS电路等),应存放在具有静电屏蔽作用的容器内。

②对磁场敏感但本身无磁屏蔽的电子元器件,应存放在具有磁屏蔽作用的容器内。

③油封的机电元件应保持油封的完整。

1.3电子元器件有限储存期的规定

⑴电子元器件有限储存起始日期的确定

①电子元器件上打印的日期或星期代号,凡是有年月而无日期的,均按该月15日计算,如无星期代号的则按星期四的日期计算

②包装盒或包装袋上的检验日期或包装日期提前一个月计算

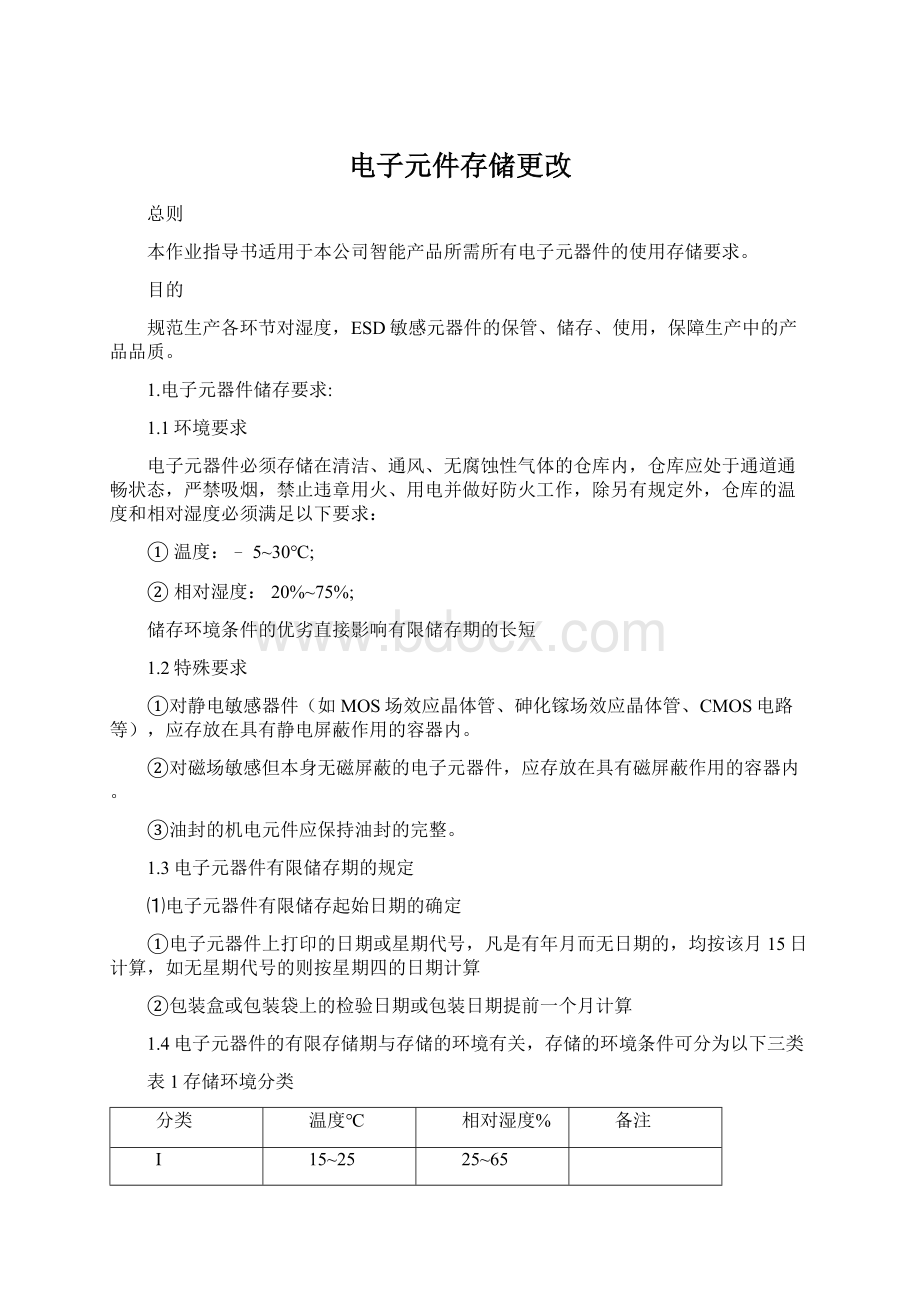

1.4电子元器件的有限存储期与存储的环境有关,存储的环境条件可分为以下三类

表1存储环境分类

分类

温度℃

相对湿度%

备注

Ⅰ

15~25

25~65

Ⅱ

-5~+30

20~75

Ⅲ

-10~+40

10~80

表2电子元器件的有限储存期

电子元器件类别

有限储存期(年)

备注

Ⅰ类环境

Ⅱ类环境

Ⅲ类环境

塑封半导体器件

1

0.8

0.5

其他半导体器件

1

0.9

0.5

真空电子器件

1

0.8

0.5

电阻器,电位器

1

0.8

0.5

电感

1

0.8

0.5

液体钽电容器

1

0.8

0.5

铝电解电容器

1

0.8

0.5

聚碳酸酯电容器

0.8

0.5

固体钽电容器及其它电容器

1

0.8

0.5

密封电磁继电器

1

0.8

0.5

微电机

1

0.8

0.5

电连接器

1

0.8

0.5

石英谐振器

1

0.8

0.5

2潮湿敏感器件存储使用要求

2.1潮湿敏感元件可以分为八个等级,分别是1,2,2A,3,4,5,5A,6

2.2车间寿命:

潮湿敏感元件自防潮袋包装中取出至回流焊之前,在车间所允许的暴露时间,对MSD来说,暴露在车间的周围环境条件为不超过30摄氏度和60%相对湿度。

Level

车间寿命

1

无限制(30℃/85%RH)

2

1年

2a

4周

3

168小时

4

72小时

5

48小时

5a

24小时

6

使用前必须强制性烘烤,烘烤后必须在2小时内回流焊

2.3收料

确保收料时,所有潮湿敏感元件的干燥封装完好,确保包装上所示的有效期限没有过期(如图),所有MSD以原出厂方式包装(标准最小包装)发料,不要破坏真空密封包装。

1.MSD标示2.MSD等级3.保存期限4.封装日期5.车间寿命6.在什么情况下需要烘烤7.如何进行烘烤

MBB:

即防潮包装袋,该包装袋同时要具备ESD保护功能。

2.4器件拆封后最大存放时间一般是在温度低于30摄氏度,相对湿度小于60%的情况下确定

注:

在RH≧85%的环境条件下,若暴露时间大于2小时,则所有2级及以上潮湿敏感器件必须烘烤再进行焊接。

2.5烘烤技术要求

2级以上(包括2级)潮湿敏感器件,若超过拆封后存放条件及最大时间要求,或密封包装下存放时间过长(见警告标签上密封日期及存放条件)或存放、运输器件造成密封袋破损,漏气使器件受潮,则要求焊接前必须进行烘烤。

对于受潮器件,要按照厂家原包装袋上警告标签中的烘烤要求进行烘烤,对于厂家没有相应要求的,可以采用一下两个条件之一进行烘烤(已吸湿IC完全可以烘烤也必须烘烤),高温烘烤条件见表。

封装厚度

潮湿敏感等级

烘烤@110±5℃

备注

≤1.4mm

2

8小时

烘烤环境湿度≤60%RH

2a

3

4

16小时

5

5a

≤2.0mm

2

24小时

2a

3

4

32小时

5

40小时

5a

48小时

≤4.0mm

2

48小时

2a

3

4

5

5a

注:

对同一器件,在110±5℃条件下多次累计烘烤时间须小于96小时。

在45℃、RH≤5%条件下烘烤192小时。

2.6拆封要求

对于潮湿敏感等级为2级以上(包括2级)的SMD器件,拆封时首先查看真空包装内有无湿度指示卡,指示卡上显示的受潮程度,如果湿度指示卡指示袋内湿度已达或超过需要烘烤的湿度界限,则需要烘烤在上SMT生产。

2.7发料要求

对于需要拆包分料的潮敏器件,2-4级的要在1小时内完成并重新干燥保存,5-6级的要在30分钟内完成分料并干燥保存(重新抽真空或置于干燥箱),对于当天还需分料的2级潮敏器件,不做此要求,但每天最后未发完的2级以上(包括2级)潮敏器件必须重新抽真空或放入干燥箱保存。

仓库发到车间的2级及以上的潮敏器件,在分料时一律采用抽真空密封包装方法发往车间

对于已经受潮的SMD,再进行SMT生产前,必须进行烘烤;但对于110℃条件下的烘烤还要注意一些问题:

要确认其包装(托盘式、管式、卷式)是否具有“耐高温”的能力(某些供应商会在包装上标明“HEATPROOF”字样)否则只能按低温45℃条件烘烤。

烘烤期间不得随意开关烘箱门,以保持烘箱内干燥环境

2.8回流焊接要求

SMD再进行回流焊接时,其一要严格控制温度的变化速率,其温升速率小于2.5℃/秒;其二要严格控制最高温度和高温持续时间(厂家要求),对于每一种器件要满足各自所规定的要求。

2.9湿度指示卡

2.9.1六圈式10%、20%、30%、40%、50%、60%

当所有的黑圈内都显示蓝色时,说明元件是干燥的,可以放心使用。

当10%和20%的圈变成粉红色时,也是安全的。

当30%的圈变成粉红色时,即表示元件有吸湿的危险,并表示干燥剂已变质。

当大于30%的圈变成粉红色时,即表示元件已经吸湿,在贴装前一定要进行烘烤处理。

针对PCB,40%变色的若生产周期未超过2个月则不用烘烤,超过2个月需烘烤。

50%变色需烘烤后上线。

2.9.2三圈式20%、30%、40%的,如下图:

当所有的黑圈内都显示蓝色时,说明元件是干燥的,可以放心使用。

当20%的圈变成粉红色时,即表示元件有吸湿的危险,并表示干燥剂已变质。

当大于30%的圈变成粉红色时,即表示所有的元件已吸湿,在贴装前一定要进行烘烤处理。

2.9.3湿度指示卡的读法

湿度指示卡基本上可归纳为六圈式和三圈式,如上图所示,其所指示的某相对湿度是介于粉

红色圈与蓝色圈之间的淡紫色所对应的百分数。

例如:

20%的圈变成粉红色,40%的圈仍显

示蓝色,则粉红色圈与蓝色圈之间的淡紫色所对应的圈30%,即为当前的相对湿度。

2.9.4湿度、ESD(静电释放)敏感物料种类:

湿度、ESD敏感器件主要为PCB、FPC、LED、晶体管(二、三极管,场效应管)、IC、红

外管、蜂鸣器、功放、晶振、振荡器、保险丝等。

正常的湿度敏感器件的包装分类:

真空包装、干燥剂、湿度指示卡、潮湿敏感注意标贴。

2.9.5实际应用条件及规范

序号

应用条件

应用规范

1

密封好的物料储存环境

储存环境湿度RH35-75%,温度23±5℃

2

已开封未使用湿度敏感物料储存环境

除湿柜内,除湿柜内的储存条件设定:

湿度RH<10%;温度23±5℃

3

PCB/FPC真空包装的储存环境

1在温度<=30度,湿度<=70%仓储条件下,保质期为6个月

2已贴装PCB回流前存放时间不超过120分钟

3同样仓储条件下拆包装后的保质期为24小时,超出24小时必须经过检查OSP膜有无变色氧化

4

真空包装的湿度敏感物料存放

1物料员从仓库领取物料到车间周转仓,物料员应检查湿度敏感物料的密封及真空包装是否完好无缺

2对包装完好的物料摆放到指定的物料架上并清点数量,若发现湿度敏感物料的包装已损坏,应检查湿度指示环上的变色部分是否已达到烘烤条件,没有达到则重新真空包装或立即使用

3达到则要进行烘烤,烘烤后使用防潮真空袋及真空包装机进行抽真空密封包装存放,同时填写包装日期及时间

4IC拆封后需在168小时之内完成SMT焊接程序

5

无真空包装的湿度敏感物料存放

无真空包装的湿度、ESD敏感器件,拆包后贴上MSD标识卡,记录拆包时间,在生产线停止生产时用原包装包回,避免裸露在空气中的时间,导致物料受潮。

6

除湿柜存放

生产线对因停线或转线等原因退回车间周转仓或大仓的湿度敏感器件应迅速放入除湿柜内保存,并在MSD标识卡上填写放入除湿柜的时间

7

湿度敏感物料生产线使用

1仓库发料时对未拆除真空包装湿度敏感物料可直接发往生产线,物料员对存放除湿柜内的物料应在取出物料时在标识卡上填写取出日期若超出相应的存储日期,必须进行烘烤

2烘烤及高温托盘可以在125℃之下烘焙,而低温托盘(普通物料盘,低盘,胶带包装)不能高于60℃,如与元件厂商标示不一致,按元件厂商的烘烤条件作业

8

在空气中放置已久的pcb的维修

生产线对存放在空气中超过72h的pcb,维修或返工判定需要更换IC时,必须做烘烤处理,烘烤温度为100℃±5℃,烘烤时间为24小时,做PCB与IC的除湿处理,并在处理后4小时内完成作业

9

拆除真空包装

生产线必须在装料或安料时才可拆除真空包装,在拆开包装袋前应检查包装袋是否完好无损生产日期是否在正常的保质期内不允许提前拆开真空包装暴露在车间环境中,保证拆封的湿度敏感物料能够在其车间存放寿命内生产完毕

10

检查湿度指示卡及填写拆开时间

拆开包装袋后应在物料盘上贴上MSD标识卡,并在标识卡上写明拆开包装袋的时间及日期,并立即检查湿度指示条变色环上的变色部分是否已达到烘烤条件,如出现变色部分达到烘烤条件必须进行烘干

11

生产线转线时湿度敏感物料处理

生产线在转线退料时应将温湿度敏感物料与其它物料区分后退回周转仓,物料员在接收到温湿度敏感物料后应立即进行真空包装或放入除湿箱内保管

12

修理线湿度敏感器件的使用

维修线上不准储藏湿度敏感器件,当修理确认出现物料不良需要更换时,向物料员提出要求从生产线,周转仓或除湿柜内取出后立即使用

13

烧录IC的使用

烧录完成后应清楚填写MSD标识卡与物料标识卡,根据生产需求情况如预期在6小时内生产使用,可直接发往生产线,否则进行真空包装或放入除湿柜内贮存

14

3防静电敏感元器件存储使用

3.1静电敏感器件采用防静电包装各环节在接触防静电敏感器件时必须佩戴防静电电环。

3.2贴装成半成品的PCB及FPC必须采用防静电包装,运输过程中必须做到轻拿轻放。

3.3静电敏感器件运输过程中不得掉落在地,不得任意脱离包装。

3.4静电敏感器件存放的库房相对湿度在30-40%RH。

3.5静电敏感器件存放过程中保持原包装,若需要更换包装时,要使用具有防静电性能的容器。

3.6库房里,在放置静电敏感器件的位置上应贴有防静电警示标签。

3.7发放静电敏感器件时应用目测的方法,在静电敏感器件的原包装内清点数量。

3.8装配、焊接、修板、调试等人员都必须严格按照静电防护要求进行操作。

3.8.1每次接触静电敏感器件之前,人体应短暂接地(例如用手摸一下接地的金属导体)以泄露身上的静电荷;用设备仪表检测检修静电敏感产品之前,设备的接地(探头)应被短暂接地。

3.8.2进行工装测试、插拔产品、插拔IC等操作时,最容易造成器件的静电损伤。

操作要特别小心,避免手指触及引脚。

3.8.3手拿静电敏感器件时不要触摸引脚,净量减少对其的接触次数。

3.8.4手腕带应直接戴在手腕上,与皮肤可靠接触,不可戴在衣袖或手套上。

3.8.5禁止在电源接通的情况下,插拔芯片或含有静电敏感器件的板卡。

3.8.6工装测试时,应先接通电源开关,后接通信号开关;测试结束时,应先关闭信号开关,后关闭电源开关。

3.8.7操作时不宜使静电敏感器件滑过其他物体表面,不宜使静定敏感器件接触服装,普通塑料袋等物。

3.8.8元器件需放在防静电包装物或容器内。

3.9操作现场所有必须使用的不具备防静电功能的工具、夹具、设备仪器,都应放在防静电桌(台)垫上。

3.10外来人员进入现场,未采取防静电措施,不得接触元器件。

3.11在手工焊接时,要采用防静电低压烙铁。

3.12敏感器件焊接后清洗时,不能使用塑料刷子,必须用防静电刷子清洗。

3.13对于穿合成化纤衣服员工,不要将衣服与静电敏感器件接触。

4PCB存储及烘烤要求。

PCB潮敏等级默认为三级潮敏元器件。

4.1仓储条件要求

温度:

0℃-30℃。

湿度:

小于80%RH的无腐蚀气体的环境条件下。

印制板采用无色气珠塑料袋真空包装,且真空包装袋内应附有干燥剂并保证包装紧密。

IQC(质检)拆开真空包装检验后,应拆包后8小时内采用真空包装的方式将检验合格的PCB重新包装,并做好相应型号、编码、生产周期等信息的标识;库房发料后剩余的已开包印制板需在8小时内重新真空包装。

真空包装时每袋包装数量按下表要求执行:

真空包装时每袋按满足表6或表7其中的任何一项,包装数量最少的要求来执行:

真空包装板厚单板数量要求

板厚(mm)

每袋最多包装数量(PCS)

小于等于1.6mm

20

大于1.6mm小于等于2.5mm

10

大于2.5mm小于等于5mm

5

表1针对板厚的单板数量要求

真空包装外形尺寸单板数量要求(注:

尺寸需长边、短边同时满足)

外形尺寸(mm)

每袋最多包装数量(PCS)

小于等于100X150mm

20

大于100X150mm小于等于300X400mm

10

大于300X400mm小于等于450X600mm

5

表2针对单板外形尺寸的单板数量要求

对于超出表6、表7范围的PCB板包装均以1PCS包装,包装时注意板子要平放在箱内,不允许竖放,避免运输、堆压、取板过程中造成板子变形和损坏板子。

4.2.存储期规定

4.2.1PCB的有效存储期:

以Datecode( 周期,生产日期,日期码)为准,在供方和我司总有效存储时间为1年。

4.2.2对于超有效存储期的PCB需重新检验。

以Datecode为准,重新检验合格PCB的存储期可延长6个月(对同一PCB,最多允许两次延长存储期,每次检验合格,均可将存储期延长6个月);检验不合格的PCB需报废处理,特殊的,针对“仅有表面处理缺陷的OSP板(OSP板是指采用OSP工艺,即抗氧化工艺生产出来的PCB板,在PCB板上覆有一层抗氧化膜,保护铜面。

)”可联系PCB厂商进行重工处理(注意:

OSP板最多只允许重工两次)。

4.2.3PCB一次送检储存期限:

指从物料生产日期DATECODE时开始算起所允许的可存储时间;PCB二、三次送检存储期限:

指分别依照上一次送检时间进行推算所允许的可存储时间。

4.2.4以Datecode为准,任何PCB的存储期超过两年则直接报废处理。

4.3拿板和运输要求

不能直接用手接触印制电路板,拿取印制板时必须戴上手套,以防止印制板被汗渍或油污等污染印制板板面;手持板边,不要碰到焊盘表面,要防止焊盘表面的划伤、擦伤和污染;尤其是化学镍金和OSP板。

在拿板和操作过程中应轻拿轻放,PCB不能相互搓磨,以免机械损伤印制板。

已包装好的印制板在运输时应防止日晒、雨淋、受潮、受热、机械损伤和重物堆压。

4.4PCB上线前的检查和处理

4.4.1拆包时必须检查,PCB不允许有包装破损,超存储期以及划伤、起泡、焊盘氧化等明显外观缺陷;

4.4.2对真空包装破损的PCB上线前必须进行烘板干燥处理(OSP板和无焊接母板除外);

4.4.3对超存储期检验合格的PCB上线之前无论真空包装是否完好,都必须烘板处理(OSP板只能采用真空烘箱除湿);

烘板按下表要求执行:

类别

烘板温度范围(℃)

最小时间(h)

平均时间(h)

最长时间(h)

设备

高温烘烤

110

1.5

2

4

对流式烘箱

低温烘烤

70

3

6

16

对流式烘箱

真空除湿

50

1

2

3

真空烘箱(1torr)

表3烘板工艺参数

4.4.4生产过程中停留时间规定

生产过程中停留时间包含以下几个方面的内容:

(1)PCB拆包至SMT前的停留时间;

(2)SMT与SMT工序间的停留时间;

(3)SMT至波峰焊工序间停留时间;

(4)直接过波峰焊的单板从拆包至波峰焊的停留时间。

表面处理为热风整平和化学镍金的单板生产过程中停留时间的规定如表9所示:

环境温度(℃)

相对湿度(RH)

停留时间(h)

20-28

≤45%

无限制

20-28

45%<相对湿度≤60%

≤48

20-28

60%<相对湿度≤75%

≤24

20-28

>75%

≤12

表4生产过程中停留时间规定

对于超过停留时间规定的单板必须按如表8要求进行烘板处理,烘板结束后停留时间按表9规定执行。

对OSP板要求拆包至回流焊接、回流焊接后至补焊之间的停留时间必须严格控制在24小时之内。

如停留时间超过24小时,则未贴装元器件的单板换料生产,已贴装元器件的单板可以通过提高焊接温度、延长焊接时间进行补焊。

注:

对OSP板,回流焊接后至波峰焊或补焊之间,停留时间必须严格控制在24小时之内。

4.4.5OSP板的使用要求

在印刷过程中,因印刷不良清洗焊盘的次数不可超过一次,且清洗力度不要太大,清洗过后完全吹干,立即印刷焊膏,停留时间不可超过15分钟。

采用HASL表面处理的PCB如改用OSP表面处理工艺,使用原HASL板编制的ICT程序时,需对程序进行调整。

4.4.6化学镍金板的使用要求

在印刷过程中,因印刷不良清洗焊盘的次数不可超过两次,且清洗力度不要太大,清洗过后完全吹干,立即印刷焊膏,停留时间不可超过15分钟。

4.5PCBA存储与烘烤

4.5.1PCBA存储满足车间环境通用环境即可,无特殊要求

4.5.2PCBA烘烤

类别

烘板温度范围(℃)

最小时间(h)

平均时间(h)

最长时间(h)

设备

高温烘烤

110

1.5

2

4

对流式烘箱

低温烘烤

70

3

6

16

对流式烘箱

真空除湿

50

1

2

3

真空烘箱(1torr)

表5PCBA烘烤时间

对于返修后不再利用的器件,原则上不对PCBA组件进行烘烤去湿处理,但如果返修过程中需要整板加热到110℃以上的,或者返修工作区域周边0.5cm以内存在其他潮敏感器件的,必须根据潮敏等级和存储条件的要求对PCBA组件进行预烘烤去湿处理,如果PCBA含有插件电解电容,必须对流式烘箱低温烘烤。

如果无插件电解电容,可以使用高温烘烤。

对于返修后再利用的潮湿敏感器件,如果采用热风回流、红外等通过器件封装体加热焊点的返修工艺,必须根据被返修器件的潮敏等级和存储条件的要求对PCBA组件进行低温烘烤;对采用手工烙铁加热焊点的返修工艺,在加热过程得到控制的前提下,无需对潮敏器件进行预烘烤处理。

4.5.3PCBA和器件返修加热次数的要求

PCBA组件和器件累计返修加热次数要求不同。

PCBA组件同一位号允许的返修加热次数不超过4次;器件允许的返修加热次数不超过5次。

超过返修加热次数的,由于组件和器件的可靠性急剧下降,不建议再发给客户,但可作试验用途。