6西格玛案例.docx

《6西格玛案例.docx》由会员分享,可在线阅读,更多相关《6西格玛案例.docx(16页珍藏版)》请在冰豆网上搜索。

6西格玛案例

六西格玛案例——发动机清洁度六西格玛突破

背景介绍

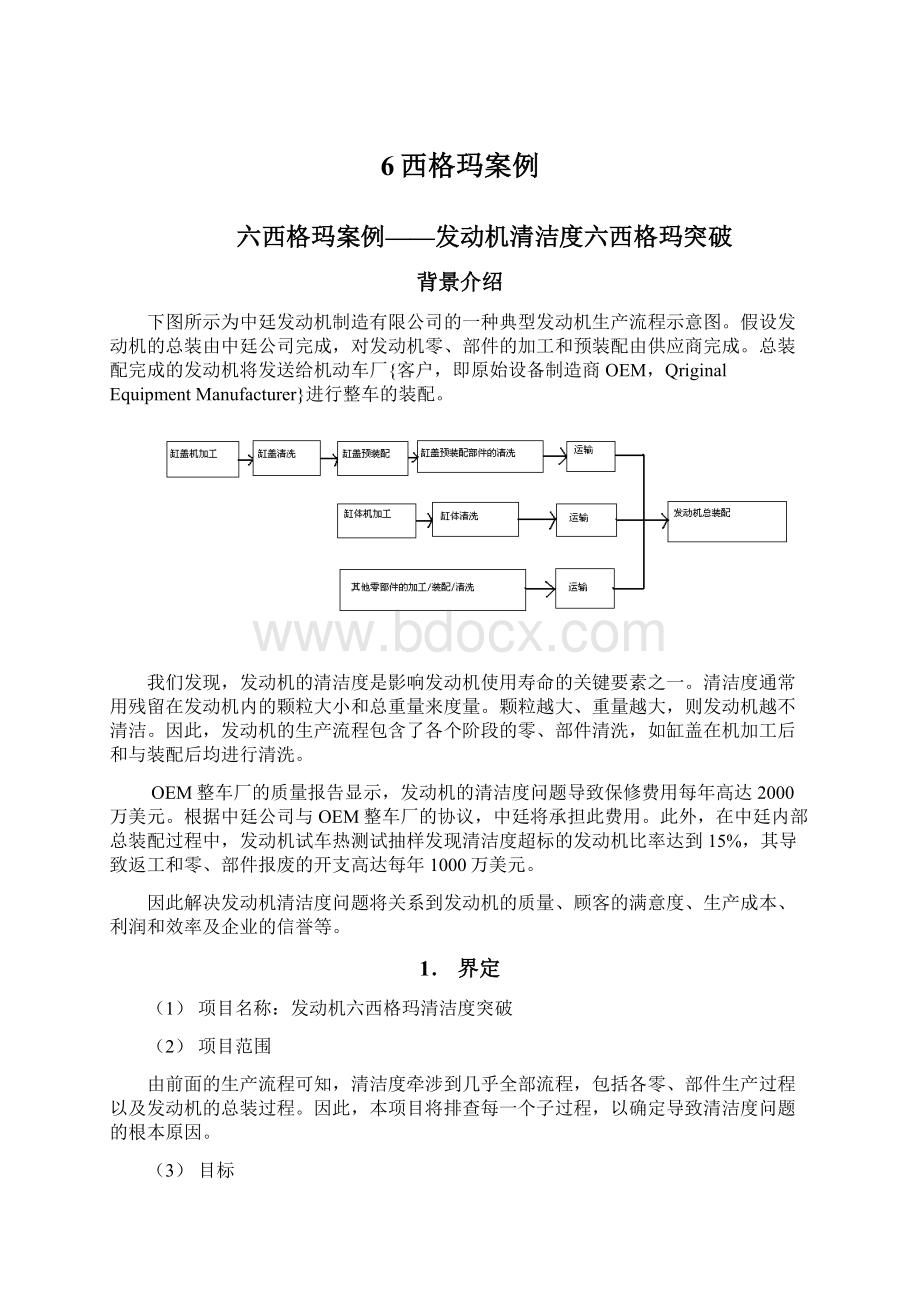

下图所示为中廷发动机制造有限公司的一种典型发动机生产流程示意图。

假设发动机的总装由中廷公司完成,对发动机零、部件的加工和预装配由供应商完成。

总装配完成的发动机将发送给机动车厂{客户,即原始设备制造商OEM,QriginalEquipmentManufacturer}进行整车的装配。

我们发现,发动机的清洁度是影响发动机使用寿命的关键要素之一。

清洁度通常用残留在发动机内的颗粒大小和总重量来度量。

颗粒越大、重量越大,则发动机越不清洁。

因此,发动机的生产流程包含了各个阶段的零、部件清洗,如缸盖在机加工后和与装配后均进行清洗。

OEM整车厂的质量报告显示,发动机的清洁度问题导致保修费用每年高达2000万美元。

根据中廷公司与OEM整车厂的协议,中廷将承担此费用。

此外,在中廷内部总装配过程中,发动机试车热测试抽样发现清洁度超标的发动机比率达到15%,其导致返工和零、部件报废的开支高达每年1000万美元。

因此解决发动机清洁度问题将关系到发动机的质量、顾客的满意度、生产成本、利润和效率及企业的信誉等。

1.界定

(1)项目名称:

发动机六西格玛清洁度突破

(2)项目范围

由前面的生产流程可知,清洁度牵涉到几乎全部流程,包括各零、部件生产过程以及发动机的总装过程。

因此,本项目将排查每一个子过程,以确定导致清洁度问题的根本原因。

(3)目标

保证发动机合格率在受控范围内,保持在0.05左右.

(4)解决方案

实现本项目目标的关键是如何查明根本原因,并实施有效的改进方案。

测量和分析将是查明根本原因的手段,其包括测量各种清洁度下的加工、切削液、清洗、运输、包装、零件等条件,分析清洁度与各种条件之间的联系,并规划DOE。

改进是纠正问题的手段,控制是维持成果并永久纠正问题的手段。

详细的方案内容将在后面的测量、分析、改进和控制阶段中分别列出。

(5)资源范围及其获取途径

除了有关部门的支持,本项目所需资源包括授权排查所有流程环节、使用各种必要的测量分析仪器设备(如用显微镜测量颗粒大小)。

(6)团队成员

项目组组长:

边严田

项目组副组长:

周敏

项目关键成员:

吴刚(六西格玛绿带,市场服务部)

钱武(六西格玛绿带,设计部)

边严田(六西格玛黑带,工艺部)

姜甫(六西格玛绿带,生产部)

王进(六西格玛黑带,设备工装部)

陈君(六西格玛绿带,采购部)

焦平(六西格玛黑带,缸盖供应商)

卫津(六西格玛黑带,缸体供应商)

薛健和吕代兵(六西格玛黑带,其他关键零件供应商)

周敏(六西格玛黑带,质量部)

项目团队支持人员:

章瑞星(六西格玛绿带,财务部)

朱时马(六西格玛绿带,人事部)

田云涛(资料室)

(7)工作分配

项目计划书以及界定阶段的事项由团队共同完成,并由项目组组长执笔定稿。

测量和数据搜集由团队共同完成。

分析阶段的任务主要由六西格玛黑带边严田、王进和周敏完成。

改进阶段的任务由黑带和绿带共同完成。

控制阶段的任务由团队共同完成,并由组长/副组长执笔完成项目报告等总结工作。

(8)经济性核算

项目的投入预算为200万美元,其用来保证在项目实施过程中搜集数据、分析数据、试验实施及控制等各个阶段的费用。

项目结束的收益应提供改进方案,预期减少内部和外部质量损失2500万美元。

2.测量

通过发动机内残留颗粒的显微图像可以度量颗粒大小,并辨别颗粒材料。

通过搜集到的颗粒杂质重量可以推算发动机单位容积内残留的颗粒重量。

根据与可接受的颗粒大小和重量标准进行比较,则可判断发动机的清洁度是否合格。

下图为过去12个月发动机清洁度次品率数据。

图3(a)

图3(a)所示为交叉表格式,其中,C1列表示颗粒材料,C2列表示对应于不同颗粒材料的次品率数据,C3~C13列表示其它月份的次品率数据。

图3(b)所示为与图3(a)所示数据一样的堆叠格式。

图3(b)

图3(c)所示为次品率按月份和按颗粒材料的聚类条形图。

由图可看出每个月由于塑料颗粒导致的次品率最高,其次是金属颗粒。

可知塑料颗粒更容易导致次品的产生,清洗时应注意减少塑料颗粒。

图3(c)

3.分析

为了检验发动机的清洁度次品率情况,现对该公司生产的发动机进行抽样检查,对35批发动机进行了检验,每批抽取样本量为100,每批的产品清洁度不合格数如图3(d)所示。

图3(d)

图3(e)所示为根据上图数据绘制的清洁度次品率数的Pn图。

由图可看出,发动机的清洁度水平处于相对稳定状态,但平均次品数为10.5,相对来说比较高,没有达到用户要求。

图3(e)

图3(f)所示为根据图3(d)数据绘制的发动机清洁度不合格品数的过程能力图。

需求规格说明上下线分别为10和0,而产品的平均次品数为10.5,发动机清洁度次品数水平超出了控制范围,而且Cp=0.50,Cpk=-0.05,说明产生了严重的漂移。

过程没有达到执行能力的最低标准,过程能力严重不足,应该分析原因,改进流程。

图3(f)

影响发动机清洁度的因素很多。

图4列出了宏观因素,包括缸盖、缸体、注射器、过滤器、其它零件、发动机总装和整车总装。

图4

在此重点介绍缸盖加工、清洗、包装和运输与缸盖/发动机清洁度之间的因果关系,如图5所示。

图5

研究测量和搜集到的数据发现,缸盖的清洗、包装和运输条件均对发动机的清洁度产生很大的影响。

例如,人工清洗的效果依赖于操作员;包装材料的屑末易进入缸盖内造成次品;不同的运输装载条件也将影响缸盖在运输过程中的振动控制状态,从而影响颗粒杂质进入缸盖内的程度。

但是,不同条件间的组合状态对发动机清洁度的影响情况还不够清楚。

例如,缸盖预装配清洗与缸盖包装方法之间可能存在相互作用,从而在运输完成后造成不同的清洁度效果。

因此,本项目将进行DOE方案设计,以进入深入研究。

图6所示为设计好的全因子DOE方案,其共有216次试验。

在每一个试验条件下,均记录试验结果即缸盖清洁度是否合格。

图6

4.改进

实施上面的DOE方案,记录每一因子水平组合下的缸盖清洁度,用1表示合格,-1表示不合格。

图7所示为分析因子设计的结果。

图7

可见,在显著性水平α=0.05下,缸盖预装配清洗、包装和运输以及预装配清晰与包装之间的交互作用对缸盖清洁度的影响显著。

图8(a)所示的主效应图和图8(b)所示的交互作用图进一步证明了他们的显著性影响。

图8(a)

图8(b)

为了得到最佳的缸盖清洁度,缸盖机加工清洗采用自动精细清洗、缸盖预装配清洗采用自动精细清洗、缸盖包装采用密封特殊包装之、缸盖运输采用铁支架。

中廷公司的水平对比分析报告显示,这些清洗、包装和运输方法均是目前最领先和昂贵的方法。

但是,最佳清洁度合格拟合平均值均小于0.5或最高值在0.5左右,表明目前的缸盖清洗、包装和运输过程无法满足显著提高缸盖清洁度的要求。

为了显著提高缸盖的清洁度,必须从缸盖之外的流程入手。

对供应商运送来的缸盖预装配件在发动机总装前进行人工清洗后,发现缸盖清洁度显著提高,说明缸盖预装配件在运输过程中受到了污染。

采用自动精细清洗后,缸盖清洁度达到100%,说明人工清洗的效果不稳定。

上面试验证明,缸盖机加工清洗对缸盖清洁度的的影响不显著,因此,可以采用成本较低的人工清洗或自动清洗。

图9

图9显示出了改进/优化后的缸盖清洁度因果图,其忽略了“缸盖机加工清洗”,而添加了“总装前缸盖清洗”。

根据图9所示的因果图,优化DOE方案。

试验的结果表明,缸盖预装配自动清洗、无密封塑料包装纸、铁支架和总装前自动精细清洗可以比较经济的满足缸盖清洁度要求。

发动机总装的检验报告表明,虽然缸盖、缸体和其它零部件的清洁度合格,但发动机总装后的整体清洁度仍然有5%左右不合格。

显然,发动机的总装过程导致了清洁度下降。

在总装过程中增加清洗操作后,发现发动机的清洁度RTY达到了99.98%,最终合格率达到了100%

5.控制

持续规范和改进过程,并抽样检验和记录境界度合格率。

图10所示为改进流程后收集的发动机清洁度次品率数据。

同样也是对35批发动机进行了检验,每批抽取样本量为100。

图10

图11所示为根据图10数据画出的发动机清洁度次品数的Pn图。

由图可看出,经过改进后,流程处于受控范围,流程十分稳定、无变化。

并且样本均值保持在5左右,达到了项目制定的目标。

图11

图12所示为改进后发动机清洁度次品数的过程能力分析图。

我们发现,需求规格说明上下线分别为10和0,产品的平均次品数为5。

并且Cp=1.42,Cpk=1.38,虽然产生了一点小小的偏移,但在控制范围之内,过程能力正常,流程已经得到了很好的控制,达到项目制定的目标。

图12