拉式膜片弹簧离合器的设计汽车设计课程设计.docx

《拉式膜片弹簧离合器的设计汽车设计课程设计.docx》由会员分享,可在线阅读,更多相关《拉式膜片弹簧离合器的设计汽车设计课程设计.docx(13页珍藏版)》请在冰豆网上搜索。

拉式膜片弹簧离合器的设计汽车设计课程设计

1离合器主要参数的选择

1.1摩擦片外径D、内径d和厚度b的选择

摩擦片外径是离合器的重要参数,它对离合器的轮廓尺寸、质量和使用寿命有决定性的影响。

摩擦片外径D可根据发动机最大转矩Temax(N·m)按经验公式(1.1)选用

(1.1)

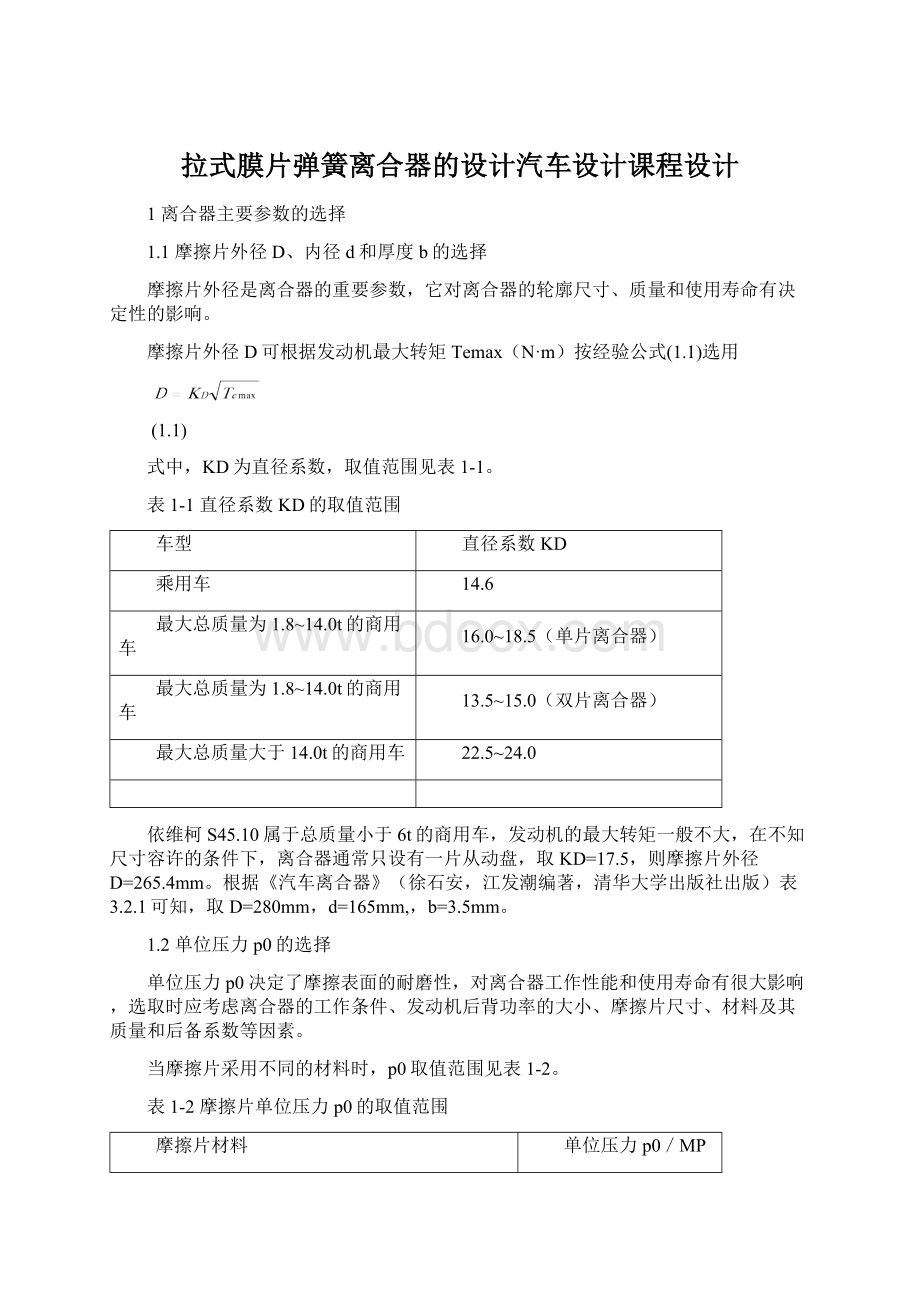

式中,KD为直径系数,取值范围见表1-1。

表1-1直径系数KD的取值范围

车型

直径系数KD

乘用车

14.6

最大总质量为1.8~14.0t的商用车

16.0~18.5(单片离合器)

最大总质量为1.8~14.0t的商用车

13.5~15.0(双片离合器)

最大总质量大于14.0t的商用车

22.5~24.0

依维柯S45.10属于总质量小于6t的商用车,发动机的最大转矩一般不大,在不知尺寸容许的条件下,离合器通常只设有一片从动盘,取KD=17.5,则摩擦片外径D=265.4mm。

根据《汽车离合器》(徐石安,江发潮编著,清华大学出版社出版)表3.2.1可知,取D=280mm,d=165mm,,b=3.5mm。

1.2单位压力p0的选择

单位压力p0决定了摩擦表面的耐磨性,对离合器工作性能和使用寿命有很大影响,选取时应考虑离合器的工作条件、发动机后背功率的大小、摩擦片尺寸、材料及其质量和后备系数等因素。

当摩擦片采用不同的材料时,p0取值范围见表1-2。

表1-2摩擦片单位压力p0的取值范围

摩擦片材料

单位压力p0/MP

石棉基材料

模压

0.15~0.25

石棉基材料

编织

0.25~0.35

粉末冶金材料

铜基

0.35~0.50

粉末冶金材料

铁基

0.35~0.50

金属陶瓷材料

0.70~1.50

取摩擦片材料为石棉基材料模压,单位压力取0.21MP。

1.3摩擦因数f和摩擦面数Z的选择

摩擦片的摩擦因数f取决于摩擦片所用的材料及其工作温度、单位压力和滑磨速度等因素。

摩擦片的材料主要有石棉基材料、粉末冶金材料和金属陶瓷材料等。

石棉基材料的摩擦因数f受工作温度、单位压力和滑磨速度的影响较大,而粉末冶金材料和金属陶瓷材料的摩擦因数f较大且稳定。

各种摩擦材料的摩擦因数f的取值范围见表1-3。

1-3摩擦材料的摩擦因数f的取值范围

摩擦材料

摩擦因数f

石棉基材料

模压

0.20~0.25

石棉基材料

编织

0.25~0.35

粉末冶金材料

铜基

0.25~0.35

粉末冶金材料

铁基

0.35~0.50

金属陶瓷材料

0.4

取摩擦片材料为石棉基材料模压,摩擦因数取0.19。

1.4后备系数β的选择

摩擦离合器是靠存在于主、从动部分摩擦表面间的摩擦力矩来传递发动机转矩的,离合器的静摩擦力矩Tc为

Tc=πfZp0D3(1-c3)/12=365.06(N·m)(1.2)

为了保证离合器在任何工况下都能可靠地传递发动机最大转矩,设计时Tc应大于发动机最大转矩,即

Tc=βTemax(1.3)

计算得β=1.59。

符合最大总质量小于6t的商用车的后备系数β在1.20~1.75的范围内。

2离合器基本参数的优化

2.1设计变量

后备系数β取决于离合器工作压力F和离合器的主要尺寸参数D和d。

单位压力p0也取决于离合器工作压力F和离合器的主要尺寸参数D和d。

因此,离合器基本参数的优化设计变量选为

X=[x1x2x3]T=[FDd]T

2.2目标函数

离合器基本参数优化设计追求的目标,是在保证离合器性能要求的条件下使其结构尺寸尽可能小,即目标函数为

f(x)=min[π(D2-d2)/4]

2.3约束条件

2.3.1摩擦片最大圆周速度vD

摩擦片外径D(mm)的选择应使最大圆周速度vD不超过65~70m/s,即

vD=(πnemaxD×10-3)/60(2.1)

式中,vD为摩擦片最大圆周速度(m/s);nemax为发动机最高转速(r/min)。

故vD==55.71m/s≤65~70m/s。

2.3.2摩擦片的内、外径比c

摩擦片的内、外径比c应在0.53~0.70范围内,即

0.53≤c=d/D≤0.70(2.2)

故c=0.589,满足条件。

2.3.3后备系数β

为了保证离合器可靠地传递发动机的转矩,并防止传动系过载,不同的车型的β值应该在一定的范围内,最大范围为1.2~4.0,即

1.2≤β≤4.0

故β=1.59,满足条件。

2.3.4摩擦片内径d

为了保证扭转减震器的安装,摩擦片内径d必须大于减震器弹簧位置直径2R0约50mm,即

d>2R0+50mm(2.3)

得R0<57.5mm。

2.3.5单位压力p0

为降低离合器画滑磨时的热负荷,防止摩擦片损伤,对于不同车型单位压力p0根据所用的摩擦材料在一定范围内选取,p0的最大范围为0.10~1.50MPa,即

0.10MPa≤p0≤1.50MPa

故p0=0.21MPa,满足条件。

3膜片弹簧的设计与计算

3.1膜片弹簧基本参数的选择

3.1.1比值H/h和h的选择

比值H/h对膜片弹簧的弹性特性影响极大。

保证离合器压紧力变化不大和操纵轻便,汽车离合器用膜片弹簧的H/h一般为1.5~2.0,板厚h为2~4mm。

取H/h=1.6,h=3mm,则可得H=4.8mm。

3.1.2R/r比值和R、r的选择

研究表明,R/r越大,膜片弹簧利用率越低,弹簧越硬,弹性特性曲线受直径误差的影响越大,且应力越高。

根据结构布置和压紧力的要求,R/r一般为1.20~1.35。

取R/r=1.20,摩擦片平均半径

Rc=(D+d)/4(3.1)

得Rc=111.25mm拉式膜片弹簧的r值宜取为大于或等于Rc,取r=111.25mm,则R=133.5mm。

3.1.3α的选择

膜片弹簧自由状态下圆锥底角α与内截锥高度H关系密切

α=arctanH/(R-r)(3.2)

得α≈12.17°,满足9°~15°的范围。

3.1.4膜片弹簧工作点位置的选择

膜片弹簧工作点如图3-1所示,该曲线的拐点H对应着膜片弹簧的压平位置,而且λ1H=(λ1M+λ1N)/2。

新离合器在接合状态时,膜片弹簧工作点B一般取在凸点M和拐点H之间,且靠近或在H点处,一般λ1B=(0.8~1.0)λ1H,以保证摩擦片在最大磨损限度△λ范围内的压紧力从F1B到F1A变化不大。

当分离时,膜片弹簧工作点从B变到C。

为最大限度的减少踏板力,C点应尽量靠近N点。

3.1.5分离指数目n的选取

大尺寸膜片弹簧分离指数目可取24,小尺寸膜片弹簧取为12,分离指数目n常取为18,并采用偶数,以便于制造时磨具分度制造时磨具分度,这里分离指数目n取18。

3.1.6膜片弹簧小端内半径r0及分离轴承作用半径rf的确定

膜片弹簧小端内半径r0由离合器的结构决定,其最小值应大于变速器第一轴花键的外径。

rf应大于r0。

取r0=25mm,rf=32mm。

图3-1膜片弹簧工作点的位置

3.1.7切槽宽度δ1、δ2及半径re的确定

δ1=3.2~3.5mm,δ2=9~10mm,re的取值应满足r-re≥δ2的要求。

取δ1=3.3,δ2=9,re=100。

3.1.8压盘加载点半径R1和支撑环加载点半径r1的确定

R1和r1的取值将影响膜片弹簧的刚度。

r1应略大于r且尽量接近r,R1应略小于R且尽量接近R。

故取r1=112mm,R1=134mm。

3.2膜片弹簧的弹性特性

假设膜片弹簧在承载过程中,其子午断面刚性地绕此断面上的某中性点转动。

膜片弹簧的弹性特性如下式表

(3.3)

式中,E为材料的弹性模量(MPa),对于钢:

E=2.1×105MPa;μ为材料的泊松比,对于钢:

μ=0.3。

F1=f(λ1)=4375.05λ1-994.33λ12+69.05λ13

对上式求一次导数,可解出F1=λ1的凹凸点,求二次导数可得拐点。

凸点:

λ1=3.41mm时,F1=6094.71N

凹点:

λ1=6.19mm时,F1=5359.76N

拐点:

λ1=4.8mm时,F1=5727.25N

当离合器分离时,膜片弹簧的加载点将发生变化。

设分离轴承对分离指端所加载荷为F2(N),相应作用点变形为λ2(mm)。

由公式(3.4)和(3.5)

λ2=(r1-rf)λ1/(R1-r1)(3.4)

F2=(R1-r1)F1/(r1-rf)(3.5)

得凸点:

λ2=13.47mm,F2=1523.68N

凹点:

λ2=24.45mm,F2=1339.94N

拐点:

λ2=18.96mm,F2=1431.81N

取λ1B=0.9λ1H=4.32mm,则F1B=5910.55N;C点无限接近N点,取λ1C=6.2mm,则F1C=5359.81N;取λ1A=2.67mm,F1A=5907.21N。

3.3膜片弹簧的强度计算

膜片弹簧大端的最大变形量λ1N=6.19,取

=134,

=112。

则由下列公式

(3.6)

代入数据,有

=7.81mm。

(3.7)

代入数据,有

=0.76。

(3.8)

代入数据,有

=7362.93N。

(3.9)

代入数据,有σB=1528Mpa。

许用值1500-1700Mpa,故符合要求。

4扭转减震器的设计

4.1扭转减震器基本参数的选择

4.1.1极限转矩Tj

极限转矩受限于减振弹簧的许用应力等因素,与发动机最大转矩有关,一般可取

Tj=(1.5~2.0)Temax(4.1)

式中,商用车系数取1.5,则Tj=1.5×Temax=1.5×230=345(N·m)。

4.1.2扭转角刚度kφ

设计时,由经验公式初选kφ为

kφ

Tj(4.2)

即kφ

Tj=13×345=4485(N·m/rad),取kφ=4480(N·m/rad)

4.1.3阻尼摩擦转矩Tμ

可按公式初选Tμ

Tμ=(0.06~0.17)Temax(4.3)

取系数为0.06,Tμ=0.06×230=13.8(N·m)。

4.1.4预紧转矩Tn

减振弹簧在安装时都有一定的预紧。

研究表明,Tn增加,共振频率将向减小频率的方向移动,这是有利的。

但是Tn不应大于Tμ,否则在反向工作时,扭转减振器将提前停止工作,故取

Tn=(0.05~0.15)Temax(4.4)

则初选Tn=0.05Temax=11.5N·m<13.8N·m,满足要求。

4.1.5减振弹簧的位置半径R0

R0的尺寸应尽可能大些,一般取

R0=(0.60~0.75)d/2(4.5)

则取R0=0.6d/2=0.6×165/2=49.5mm。

4.1.6减振弹簧个数Zj

当摩擦片外径D=250~325mm时,Zj=6~8,故取Zj=6

4.1.7减振弹簧总压力F∑

当减振弹簧传递的转矩达到最大值Tj时,减振弹簧受到的压力F∑为

F∑=Tj/R0=6969.7N

4.2减震弹簧的计算

在初步选定减振器的主要参数以后,即可根据布置上的可能来确定和减振器设计相关的尺寸。

4.2.1减振弹簧的分布半径R1

R1的尺寸应尽可能大些,一般取

R1=(0.60~0.75)d/2(4.6)

式中,d为离合器摩擦片内径。

故R1=0.6d/2=49.5mm,即为减振器基本参数中的R0。

4.2.2单个减振器的工作压力P

P=F∑/Z=6969.7/6=1161.6(N)

4.2.3减振弹簧尺寸

1)弹簧中径Dc

一般由布置结构来决定,通常Dc=11~15mm,故取Dc=12mm

2)弹簧钢丝直径d

d=

(4.7)

式中,扭转许用应力

]可取550~600Mpa,故取为580Mpa,得d=3.94mm符合d=3~4mm。

3)减振弹簧刚度k

根据已选定的减振器扭转刚度值k

及其布置尺寸R1确定,即

k=

(4.8)

则K=261.19N/m

4)减振弹簧有效圈数

i=

=5.5

5)减振弹簧总圈数n

其一般在6圈左右,与有效圈数

之间的关系为

n=

+(1.5~2)=7

6)减振弹簧最小高度

=29.491mm

7)弹簧总变形量

△

=P/K=1161.6/304.73=3.81mm

8)减振弹簧总变形量

=

=33.301

9)减振弹簧预变形量

=0.13mm

10)减振弹簧安装工作高度

=33.171mm

4.2.4从动片相对从动盘股的最大转角α

α=2arcsin[(△l-△l')/2R1]=4.26°

4.2.5限位销与从动盘股缺口侧边的间隙λ1

λ1=R2sinα(4.9)

λ值一般为2.5~4mm。

取λ1=4mm,则R2=53.85mm。

4.2.6限位销直径d'

d'=9.5~12mm,取9.5mm。

5从动盘总成的设计

从动盘总成主要由从动盘毂、摩擦片、从动片、扭转减震器等组成。

从动盘对离合器工作性能影响很大,设计时应满足以下几个方面的要求:

1)从动盘的转动惯量应尽可能小,以减小变速器换档时齿轮间的冲击。

2)从动盘应具有轴向弹性,使离合器接合平顺,便于起步,而且使摩擦面片压力均匀,以减小磨损。

3)应装有扭转减振器,以避免传动系的扭转共振以及缓和冲击载荷。

5.1从动盘毂

从动盘毂轴向长度不宜过小,以免再花键轴上滑动时产生偏斜而使分离不彻底,一般取1.0~1.4倍的花键轴直径。

从动盘毂的材料选取45锻钢,并经调质处理,表面和心部硬度一般26~32HRC。

根据摩擦片的外径D的尺寸以及根据《汽车设计》(王望予编著,机械工业出版社出版)表2-7查出从动盘毂花键的尺寸。

由于D=280mm,则查表可得

花键尺寸:

齿数n=10,外径

=35mm,内径

=32mm,齿厚t=4mm,有效齿长l=40mm,积压应力

=12.5Mpa。

花键齿的侧面压力

(5.1)

代入数据得p=6866N

花键受的挤压应力

(5.2)

代入数据得σ=4.29Mpa<20Mpa满足要求。

5.2摩擦片

离合器摩擦片在离合器接合过程中将遭到严重的滑磨,在相对很短的时间内产生大量的热,因此,要求摩擦面片应有下列一些综合性能:

1)在工作室有相对较高的摩擦系数;

2)在整个工作寿命期内应维持其摩擦特性,不希望出线摩擦系数衰退现象;

3)能承受较高的压盘作用载荷,在离合器接合过程中表现出良好耐磨性能;

4)能承受较高的压盘作用载荷,在离合器接合过程中表现出良好的性能(不易出线颤抖);

5)能抵抗高转速下(变速器换挡时容易发生)大的离心力载荷而不破坏;

6)具有小的转动惯量,材料加工性能良好;

7)在整个正常工作温度范围内,和对偶材料压盘、飞轮(都是铸铁件)等有良好的兼容摩擦性能;

8)摩擦副对偶面有高度的容污性能,不已影响他们的摩擦作用;

9)具有优良的性价比,不会污染环境。

鉴于以上各点,今年来,摩擦材料的种类增长极快。

挑选摩擦材料的基本原则是:

1)满足较高性能的标准;

2)成本最小,考虑替代石棉。

5.3从动片

从动片要求质量轻,具有轴向弹性,硬度和平面度要求高。

材料选用中碳钢板(50号),厚度为取为2mm,表面硬度为35~40HRC。

5.4波形片和减震弹簧

波形片一般采用65Mn,厚度取为0.8mm,硬度为40~46HRC,并经过表面发蓝处理。

减振弹簧用60Si2MnA。

6离合器盖总成

6.1离合器盖

离合器盖结构设计的要求:

1)应具有足够的刚度,否则影响离合器的工作特性,增大操纵时的分离行程,减小压盘升程,严重时使摩擦面不能彻底分离。

2)应与飞轮保持良好的对中,以免影响总成的平衡和正常的工作。

3)盖的膜片弹簧支承处应具有高的尺寸精度。

4)为了便于通风散热,防止摩擦表面温度过高,可在离合器盖上开较大的通风窗孔,或在盖上加设通风扇片等。

板厚取4mm,依维柯S45.10载质量较小的商用车离合器盖10钢低碳钢板。

6.2压盘

对压盘结构设计的要求:

1)压盘应具有较大的质量,以增大热容量,减小温,防止其产生裂纹和破碎,有时可设置各种形状的散热筋或鼓风筋,以帮助散热通风。

中间压盘可铸出通风槽,也可以采用传热系数较大的铝合金压盘。

2)压盘应具有较大刚度,使压紧力在摩擦面上的压力分布均匀并减小受热后的翘曲变形,以免影响摩擦片的均匀压紧及与离合器的彻底分离,厚度约为15~25mm。

3)与飞轮应保持良好的对中,并要进行静平衡,压盘单件的平衡精度应不低于15~20g·cm。

4)压盘高度(从承压点到摩擦面的距离)公差要小。

压盘形状较复杂,要求传热性好,具有较高的摩擦因数,采用灰铸铁HT200,硬度为170~227HBS。

6.2.1压盘传动方式的选择

由于传统的凸台式连接方式、键式连接方式、销式连接方式存在传力处之间有间隙的缺点,故选择已被广泛采用的传动片传动方式。

另选用膜片弹簧作为压力弹簧时,则在压盘上铸有一圈凸起以供支承膜片弹簧或弹性压杆之间。

6.2.2压盘几何尺寸的确定

由于摩擦片的的尺寸在前面已经确定,故压盘的内外径也可因此而确定。

压盘外径D=280㎜,压盘内径d=165㎜,厚度b=20mm。

6.3传动片

传动片的作用是在离合器接合时候,离合器通过它来驱动压盘共同旋转,分离时候又可利用他的弹性来牵动压盘轴向分离并使操纵力减小。

由于各传动片沿圆周均匀分布,它们的变形不会影响到压盘的对中性和离合器的平衡性,传动片可选为3~4组,每组2~3片,每片厚度为0.5~1.0mm,一般由弹簧钢带65Mn制成。

6.4分离轴承

由于nemax=3800r/min,离心力造成的径向力很大,因此采用角接触式径向推力球轴承。

6.5支撑环

支撑环和支撑铆钉的安装尺寸精度要高,耐磨性要好,支撑环一般采用3.0~4.0mm的碳素弹簧钢丝。

参考文献

[1]陈家瑞.汽车构造.3版.北京:

机械工业出版社,2009.2

[2]徐石安,江发潮.汽车离合器.北京:

清华大学出版社,2005.8

[3]王望予.汽车设计.4版.北京:

机械工业出版社,2004.8

[4]编委会.机械设计手册.4版.北京:

机械工业出版社,2007.8

[5]吴宗泽.机械零件设计手册.北京:

机械工业出版社,2004

[6]申永胜.机械原理教程.北京:

清华大学出版社,2004

[7]纪名刚,陈国定,吴立言.机械设计.第8版.北京:

高等教育出版社,2006

[8]巩云鹏,田万禄,张祖立.机械设计课程设计.第1版.东北大学出版社,2000

资料仅供参考!

!

!