选矿设备安装监理控制点.docx

《选矿设备安装监理控制点.docx》由会员分享,可在线阅读,更多相关《选矿设备安装监理控制点.docx(13页珍藏版)》请在冰豆网上搜索。

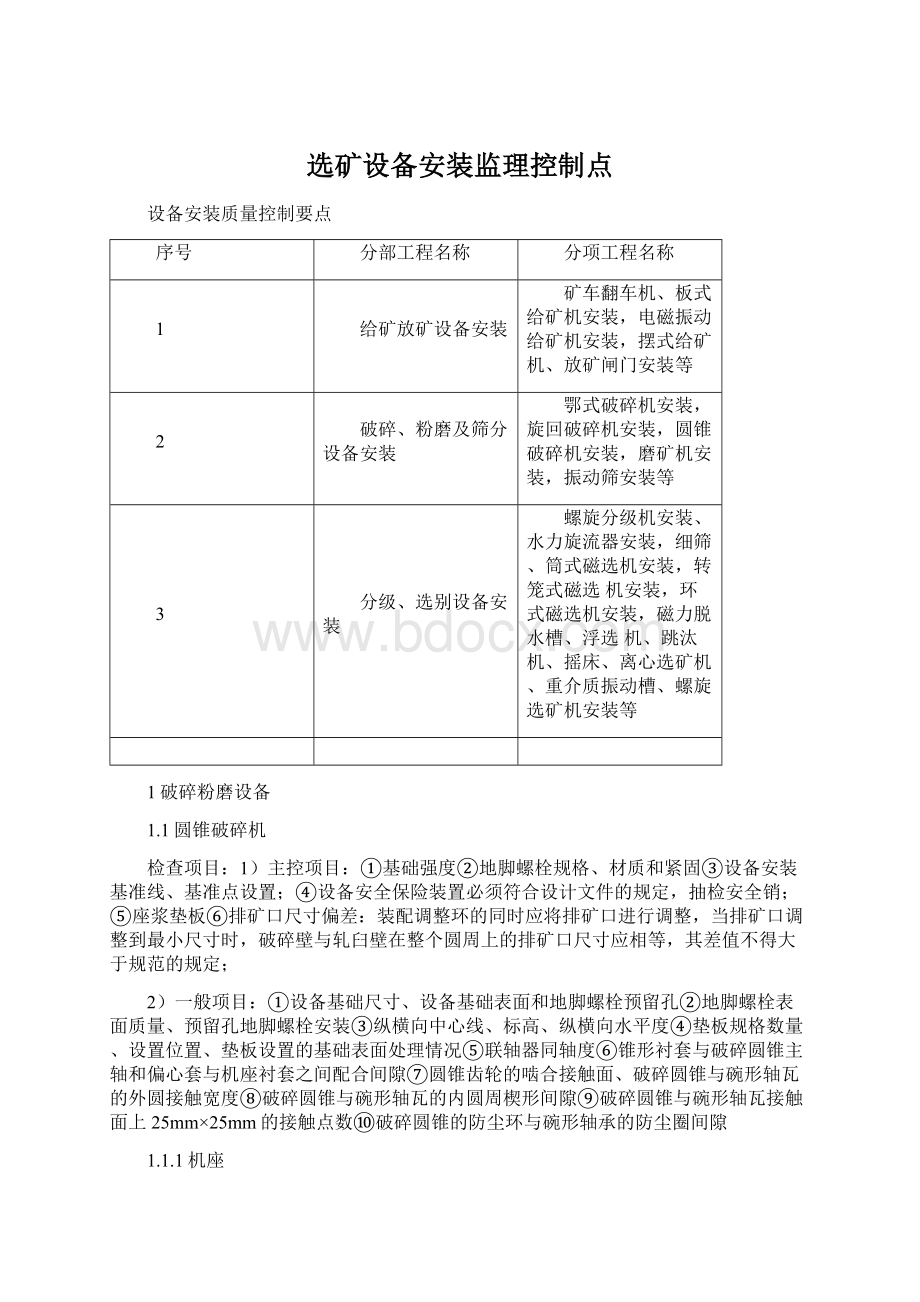

选矿设备安装监理控制点

设备安装质量控制要点

序号

分部工程名称

分项工程名称

1

给矿放矿设备安装

矿车翻车机、板式给矿机安装,电磁振动给矿机安装,摆式给矿机、放矿闸门安装等

2

破碎、粉磨及筛分设备安装

鄂式破碎机安装,旋回破碎机安装,圆锥破碎机安装,磨矿机安装,振动筛安装等

3

分级、选别设备安装

螺旋分级机安装、水力旋流器安装,细筛、筒式磁选机安装,转笼式磁选机安装,环式磁选机安装,磁力脱水槽、浮选机、跳汰机、摇床、离心选矿机、重介质振动槽、螺旋选矿机安装等

1破碎粉磨设备

1.1圆锥破碎机

检查项目:

1)主控项目:

①基础强度②地脚螺栓规格、材质和紧固③设备安装基准线、基准点设置;④设备安全保险装置必须符合设计文件的规定,抽检安全销;⑤座浆垫板⑥排矿口尺寸偏差:

装配调整环的同时应将排矿口进行调整,当排矿口调整到最小尺寸时,破碎壁与轧臼壁在整个圆周上的排矿口尺寸应相等,其差值不得大于规范的规定;

2)一般项目:

①设备基础尺寸、设备基础表面和地脚螺栓预留孔②地脚螺栓表面质量、预留孔地脚螺栓安装③纵横向中心线、标高、纵横向水平度④垫板规格数量、设置位置、垫板设置的基础表面处理情况⑤联轴器同轴度⑥锥形衬套与破碎圆锥主轴和偏心套与机座衬套之间配合间隙⑦圆锥齿轮的啮合接触面、破碎圆锥与碗形轴瓦的外圆接触宽度⑧破碎圆锥与碗形轴瓦的内圆周楔形间隙⑨破碎圆锥与碗形轴瓦接触面上25mm×25mm的接触点数⑩破碎圆锥的防尘环与碗形轴承的防尘圈间隙

1.1.1机座

2.1.1.1纵横向中心线极限偏差为±3mm。

2.1.1.2标高极限偏差为±5mm。

2.1.1.3找平机座时,应在机座中心孔上端的加工面测量,水平度公差为0.10/1000。

2.1.1.4机座的组装和灌浆应符合设备安装通用要求中的相关规定。

1.1.2偏心套

2.1.2.1当机座内组装偏心套时,应符合下列要求:

①偏心套、机座衬套和底托盘的接合面应在组装前清洗干净。

②底托盘上的调整垫片和止推垫应用专用工具并按设备技术文件规定的次序进行装配,装配时应涂上足够的润滑油。

③偏心套及其底板在用工具固定后方可吊装入机座衬套内。

2.1.2.2锥形衬套与破碎圆锥主轴和偏心套与机座衬套之间的配合间隙应符合表2-1的规定;套尼龙的配合间隙应符合设备技术文件的规定。

表2-1锥形衬套与破碎圆锥主轴和偏心套与机座衬套之间的配合间隙(mm)

机器规格

间隙

a

b

c

600

900

1200

1750

2200

2.0~2.5

2.2~2.7

2.5~3.0

3.0~3.6

4.0~4.6

2.2~2.7

2.3~2.8

2.4~3.0

2.9~3.6

3.8~4.6

6~7

7~8

8~9

9~10

10~11

2.1.2.3圆锥齿轮的装配应符合下列要求:

①齿轮的啮合间隙,应符合设备技术文件的规定。

②齿轮啮合的接触斑点,沿齿高和齿长均不应小于40%,并应趋于齿侧面的中部。

③两啮合齿轮的外端面宜平齐。

1.1.3碗形轴承、破碎圆锥和支承套

2.1.3.1碗形轴承和破碎圆锥主轴的油路、油孔装配前应吹洗干净。

2.1.3.2搬运碗形轴承时,吊索不应压在挡油环上。

2.1.3.3破碎圆锥吊入机座内时,应将破碎圆锥靠向圆锥齿轮的平衡重一边轻轻地滑下,不得损伤锥体。

2.1.3.4破碎圆锥与碗形轴瓦的配合应符合下列要求:

①破碎圆锥与碗形轴瓦的外圆接触,其接触宽度应为0.3~0.5R,沿内圆周应保持0.5~1mm的楔形间隙。

②接触面上的接触点数,在每25×25mm的面积上不应少于1个点。

2.1.3.5碗形轴承的防尘圈与破碎圆锥的防尘环间的间隙不应大于3mm,且不得接触。

1.1.4防尘密封装置、调整环、防尘罩和进料装置

2.1.4.1防尘密封装置水管应敷设在不受物料打击和磨损的位置。

2.1.4.2装配调整环的同时应将排矿口进行调整。

当排矿口调整到最小尺寸时,破碎壁与轧臼壁在整个圆周上的排矿口尺寸应相等,其差值不应大于表2-2的规定。

表2-2排矿口尺寸差值表

机器规格

标准型

中型

短头型

排矿口尺寸

差值

排矿口尺寸

差值

排矿口尺寸

差值

600

900

1200

1750

2200

12~25

15~50

20~50

25~60

30~60

4

5

6

8

10

—

5~20

8~25

10~30

10~30

—

3

4

5

6

3~15

3~15

3~15

5~15

5~15

2

3

3

4

4

2.1.4.3在防尘罩与进料斗,支撑套与调整环之间,应垫上密封件,密封应严密。

2.1.4.4组装配料槽时,其方向和位置应使物料先落在给料箱内,而不应使其直接落入破碎机内。

1.1.5液压推动缸、锁紧缸

2.1.5.1柱塞与导向套间的间隙应符合设备技术文件的规定。

2.1.5.2液压管路应进行试压,试验压力不应低于额定压力的1.5倍。

1.1.6试运转

圆锥破碎机试运转应遵守下列规定:

2.1.6.1圆锥破碎机无负荷试运转时间为8h(正、反转各4小时)。

2.1.6.2圆锥破碎机无负荷试运转宜在调整环上面的机件未组装前进行。

2.1.6.3有保险装置的圆锥破碎机,其保险装置应按设备技术文件的规定调整合格后方可启动运转。

2.1.6.4圆锥破碎机试运转时,破碎圆锥的自转转数应符合设备技术文件的规定。

2.1.6.5圆锥破碎机必须在碗形轴承架内的防尘水充满后,方可进行负荷试运转。

2.1.6.6当圆锥破碎机负荷试运转时,给矿粒度应符合设备技术文件的规定。

2.1.6.7圆锥破碎机负荷试运转时间为8~24h。

旋回破碎机安装

检查项目:

1)主控项目:

①基础强度②地脚螺栓规格、材质和紧固③设备安装基准线、基准点设置;④设备安全保险装置必须符合设计文件的规定,抽检安全销;⑤座浆垫板

2)一般项目:

①设备基础尺寸②设备基础表面和地脚螺栓预留孔③地脚螺栓表面质量④预留孔地脚螺栓安装⑤纵横向中心线、标高⑥纵横向水平度⑦垫板规格数量、设置位置、垫板设置的基础表面处理情况⑧联轴器同轴度⑨中架体与机座、横梁与中架体的法兰装配平行度⑩偏心套装配间隙圆锥齿轮的啮合

(3)颚式破碎机安装

检查项目:

1)主控项目:

①基础强度②地脚螺栓规格、材质和紧固③设备安装基准线、基准点设置;④设备安全保险装置必须符合设计文件的规定,抽检安全销;⑤座浆垫板

2)一般项目:

①设备基础尺寸、设备基础表面和地脚螺栓预留孔②地脚螺栓表面质量、预留孔地脚螺栓安装③机座安装纵横向中心线、标高、纵横向水平度④垫板规格数量、设置位置、垫板设置的基础表面处理情况⑤联轴器同轴度⑥组装机座连接螺栓紧固力矩⑦肘板(推力板)与肘板座(支承滑块)间接触总长度⑧动颚轴瓦轴径配合接触角度、25mm×25mm接触点数、顶间隙⑨主轴轴瓦轴径配合接触角度、25mm×25mm接触点数、按轴径d计算顶间隙、每侧间隙

2.2鄂式破碎机

本条适用于简摆和复摆型的鄂式破碎机的安装。

分段启动和液压保险鄂式破碎机的安装可参照执行。

2.2.1组装机座应符合下列要求:

2.2.1.1接合面间的定位销必须全部装上。

2.2.1.2接合面的接触应紧密,当螺栓未拧紧时,局部间隙不应大于0.1mm,边缘间隙每段长度不应大于150mm,累计长度不应大于接合面边缘总长的10%。

2.2.1.3连接螺栓应均匀加热至80~100℃后,方可装上拧紧。

拧紧时应注意次序对称,使力均匀。

2.1.1.4机座安装纵横向中心线极限偏差为±3mm。

2.1.1.5机座安装标高极限偏差为±5mm。

2.1.1.6机座纵向水平度公差为0.50/1000。

2.1.1.7机座横向水平度公差为0.15/1000,且应在主轴上测量。

2.2.2机座上面的部件,应在机座找平、找正并在拧紧地脚螺栓后方可进行组装。

2.2.3采用锚定式活地脚螺栓灌浆时应符合下列要求:

2.2.3.1灌浆一般应用细碎石混凝土。

2.2.3.2地脚螺栓孔内应先塞入厚度约为100mm的浸油麻绳或全部灌满干砂。

2.2.3.3灌入地脚孔内混凝土的深度宜在200mm左右。

2.2.4组装动鄂时,应将轴瓦进行剖析;轴瓦与轴颈的配合符合下列要求:

2.2.4.1接触弧面应为100○~120○。

2.2.4.2接触面上的接触点数,在每25mm×25mm面积内不应少于1个点。

2.2.4.3顶间隙应为轴颈直径的0.10%~0.15%。

2.2.5主轴承和连杆上的冷却水和润滑油路在组装前应吹洗干净。

2.2.6当连杆头或轴承盖与集油器上盖同时拆卸时,不应用集油器作支承点。

2.2.7装配主轴时,应将轴瓦进行剖析;轴瓦与轴颈的配合符合下列要求:

2.2.7.1接触弧面应为100○~120○。

2.2.7.2接触面上的接触点数,在每25mm×25mm面积内,铜瓦不应少于3个点,轴承合金瓦不应少于2个点。

2.2.7.3顶间隙应为轴颈直径的0.12%~0.15%。

2.2.7.4每侧的侧间隙应为顶间隙的50%~100%。

2.2.8肘板(推力板)与肘板座(支承滑块)间接触的总长度不应小于板长的60%;如有局部间隙,每段长度不应大于板长的10%。

③两啮合齿轮的外端面宜平齐。

2.1.3碗形轴承、破碎圆锥和支承套

2.1.3.1碗形轴承和破碎圆锥主轴的油路、油孔装配前应吹洗干净。

2.1.3.2搬运碗形轴承时,吊索不应压在挡油环上。

2.1.3.3破碎圆锥吊入机座内时,应将破碎圆锥靠向圆锥齿轮的平衡重一边轻轻地滑下,不得损伤锥体。

2.1.3.4破碎圆锥与碗形轴瓦的配合应符合下列要求:

①破碎圆锥与碗形轴瓦的外圆接触,其接触宽度应为0.3~0.5R,沿内圆周应保持0.5~1mm的楔形间隙。

②接触面上的接触点数,在每25×25mm的面积上不应少于1个点。

2.1.3.5碗形轴承的防尘圈与破碎圆锥的防尘环间的间隙不应大于3mm,且不得接触。

2.1.4防尘密封装置、调整环、防尘罩和进料装置

2.1.4.1防尘密封装置水管应敷设在不受物料打击和磨损的位置。

2.1.4.2装配调整环的同时应将排矿口进行调整。

当排矿口调整到最小尺寸时,破碎壁与轧臼壁在整个圆周上的排矿口尺寸应相等,其差值不应大于表2-2的规定。

表2-2排矿口尺寸差值表

机器规格

标准型

中型

短头型

排矿口尺寸

差值

排矿口尺寸

差值

排矿口尺寸

差值

600

900

1200

1750

2200

12~25

15~50

20~50

25~60

30~60

4

5

6

8

10

—

5~20

8~25

10~30

10~30

—

3

4

5

6

3~15

3~15

3~15

5~15

5~15

2

3

3

4

4

2.1.4.3在防尘罩与进料斗,支撑套与调整环之间,应垫上密封件,密封应严密。

2.1.4.4组装配料槽时,其方向和位置应使物料先落在给料箱内,而不应使其直接落入破碎机内。

2.1.5液压推动缸、锁紧缸

2.1.5.1柱塞与导向套间的间隙应符合设备技术文件的规定。

2.1.5.2液压管路应进行试压,试验压力不应低于额定压力的1.5倍。

2.1.6试运转

圆锥破碎机试运转应遵守下列规定:

2.1.6.1圆锥破碎机无负荷试运转时间为8h(正、反转各4小时)。

2.1.6.2圆锥破碎机无负荷试运转宜在调整环上面的机件未组装前进行。

2.1.6.3有保险装置的圆锥破碎机,其保险装置应按设备技术文件的规定调整合格后方可启动运转。

2.1.6.4圆锥破碎机试运转时,破碎圆锥的自转转数应符合设备技术文件的规定。

2.1.6.5圆锥破碎机必须在碗形轴承架内的防尘水充满后,方可进行负荷试运转。

2.1.6.6当圆锥破碎机负荷试运转时,给矿粒度应符合设备技术文件的规定。

2.1.6.7圆锥破碎机负荷试运转时间为8~24h。

(4)球磨机安装:

1)主轴承座底座安装:

控制主轴承底座的水平度、主轴承底座长度方向只允许中间略高于两端(即允许中心凸起,绝不允许中间凹陷)。

控制两主轴承底座表面标高,且要求出料端低于进料端。

两主轴承底座轴向距离及相对标高,只允许进料端高于出料端。

2)主轴承的安装①根据图纸确定两轴承中心线的距离,按筒体与两端组装后的实例尺寸(并考虑相应的胀缩量)施工②控制两主轴承底座表面标高,且要求出料端低于进料端。

③主轴承的轴承座安装在底板座上时,其结合面应均匀地接触,控制局部间隙,及不接触面处的边缘每段长度和累计长度④清洁主轴承与轴承座的接触面,涂上润滑剂,使其接触良好,转动必须灵活。

⑤主轴承轴瓦的冷却水道需清理干净,并在1Mpa压力下进行试压,要求各联接处密封严密,不得有渗漏现象。

⑥主轴承轴瓦中的铂热电阻PT-100的引出线根据现场的实际情况⑦主轴承润滑系统的安装;要求所有零部件要清洗干净,所有的管路接头都应可靠的连接,不得有泄漏现象。

3)旋转部分的安装:

①筒体部分装在两轴承上之后,两轴颈的中心线应在同一水平面上,控制其相对标高,其倾斜方向应保证出料端低于进料端。

②球磨机两轴颈中心线的同轴度及轴颈端面跳动。

4)传动部的安装①对大齿轮进行精确校正,利用千分表在大齿轮外圆表面和端面上,分别检查端面跳动和径向跳动。

检查小齿轮轴轴心线的水平度,偏差的方向应与磨机主轴中心线偏差的方向一致。

检查小齿轮轴心线对磨机轴心线的平行度。

②检查大、小齿轮齿侧间隙。

方法是:

固定大齿轮使之不旋转,沿着齿轮的正常运转方向,扳动小齿轮,使齿面紧靠大齿轮齿面,用塞规检查大、小齿轮轮齿接触的一侧两端应接触紧密,检查未接触的一侧间隙。

③用涂色法检查大、小齿轮面接触情况(在小齿轮上涂色)。

接触面在齿宽方向不应小于50%,在齿高方向不应小于40%,接触面应在轮齿的中间部位。

④空气离合器安装时中心线水平偏差,偏差的方向与小齿轮轴方向一致。

⑤电动机主轴水平度偏差,偏差的方向应与小齿轮轴方向一致。

⑥小齿轮传动部、空气离合器、电动机等间的同轴度偏差。

⑦微动装置的轴心线水平度偏差,偏差的方向与小齿轮轴方向一致。

⑧小齿轮传动部、微动装置间的同轴度偏差4)筒体衬板及进出料口衬板的安装5)齿轮罩及其他附属的安装

(5)浮选机安装:

检查项目:

1)主控项目:

①基础强度②地脚螺栓规格、材质和紧固③设备安装基准线、基准点设置;④搅拌机构的转子与定子之间间隙⑤槽体装水试漏

2)一般项目:

①设备基础尺寸②设备基础表面和地脚螺栓预留孔③地脚螺栓表面质量④预留孔地脚螺栓安装⑤纵横向中心线、标高⑥纵横向水平度⑦溢流堰高差⑧各槽体联成后相对位置差⑨刮板轴与溢流堰平行度⑩刮板轴各轴承同轴度

(6)周边传动式浓缩机安装:

设备基础、池体必须符合设计要求和施工规范的规定。

圆周轨道、齿条、中心盘座、靶架、传动机构的安装必须符合设计、设备技术文件和设备验收规范的特要求。

检查项目:

1)主控项目:

①基础强度②地脚螺栓规格、材质和紧固③设备安装基准线、基准点设置;

2)一般项目:

①设备基础尺寸②设备基础表面和地脚螺栓预留孔③地脚螺栓表面质量④预留孔地脚螺栓安装⑤圆周轨道的轨道直径、轨道与中心盘相对高差、轨道面水平度、轨道接头高差、间隙及端面错位⑥齿条齿顶面至轨道顶面距离、与轨道中心距离、接头处周节、齿顶面水平度⑦中心盘座与池体中心重合度、标高、水平度⑧靶架的水平度、组装长度、平面翘曲(全长)、宽度方向翘曲⑨传动机构齿轮对齿条滚轮对轨道、桁架横向水平度、滚轮轴向水平度、滚轮轴线偏斜⑩齿轮与齿条啮合、联轴器装配

(7)螺旋分级机安装

检查项目:

1)主控项目:

①基础强度②地脚螺栓规格、材质和紧固③设备安装基准线、基准点设置;④座浆垫板

2)一般项目:

①设备基础尺寸、设备基础表面和地脚螺栓预留孔②地脚螺栓表面质量、预留孔地脚螺栓安装③机座安装纵横向中心线、标高、纵横向水平度④垫板规格数量、设置位置、垫板设置的基础表面处理情况⑤联轴器同轴度⑥水槽组装接口错位⑦水槽支座纵横向中心线、支座标高、各支座相对标高差、上表面横向水平度⑧水槽纵横向中心线、溢流堰水平度、尾部提升装置、支架与槽底垂直度⑨双螺旋传动机构传动中心线对水槽横向中心线、圆锥齿轮轴水平度、圆锥齿轮轴与分级机构纵向中心线垂直度、传动中心线上各轴承同轴度、十字头瓦座至分级机构纵向中心之距离、⑩升降装置螺杆至分级机构纵向中心线距离螺旋尾部轴承端盖与槽壁间隙

(8)筒型内滤式真空过滤机(托滚轮圈摩擦式)安装

检查项目:

1)主控项目:

①基础强度②地脚螺栓规格、材质和紧固③设备安装基准线、基准点设置;

2)一般项目:

①设备基础尺寸、设备基础表面和地脚螺栓预留孔②地脚螺栓表面质量、预留孔地脚螺栓安装③错气盘与分配盘接触④托轮座纵横向中心线、标高、纵横向水平度⑤筒体水平度、滚圈与托轮的接触长度⑥卸料装置对筒体的纵向中心线、对筒体的横向中心线、与筒体的相对标高差、运输机架纵横向水平度

1给矿放矿设备

1.1矿车翻车机

本条适用于YFD、YFS型矿车翻车机的安装。

1.1.1底座、传动托辊、支持辊的安装应符合下列要求:

1.1.1.1底座纵向中心线极限偏差为±1mm,横向中心线极限偏差为±3mm。

1.1.1.2底座的横向水平度公差为0.50/1000。

1.1.1.3传动托辊及支持辊水平度公差为0.20/1000。

1.1.1.4传动托辊标高极限偏差为±3mm。

1.1.1.5传动托辊、支持辊至中心线之距离极限偏差为±2mm。

1.1.1.6两端驱动的两传动托辊以及非装在同一轴上的两支持辊同轴度公差为1mm。

1.1.1.7传动托辊轴线与支持辊轴线的平行度公差为0.5mm。

1.1.2回转体的组装和安装应符合下列要求:

1.1.2.1端盘组装直径D极限偏差为±4mm,端面平面度公差为2mm。

1.1.2.2组装后回转体长度极限偏差单车为±3mm,双车为±7mm。

1.1.2.3组装后两端盘平行度公差为2mm。

两端盘边缘的相对差不大于2mm。

1.1.2.4轨道顶面至回转中心之距离极限偏差为±2mm。

至上挡铁之距离极限偏差为±5mm。

1.1.2.5回转体端盘端面与传动轴及支持辊轮缘之间的间隙应符合技术文件的规定。

1.1.3回转体在零位时,定位装置的定位销与两边缓冲装置之间的间隙应相等,其相对差不大于1mm。

1.1.4矿车翻车机的运转应遵守下列规定:

1.1.4.1无负荷试运转连续转动4h,回转体不宜一直靠在一端轮缘上。

1.1.4.2定位装置与行程开关的调节应符合技术文件的规定。

1.1.4.3负荷试运转带空矿车翻转6次,无故障,然后按设计的生产节奏带矿试运转8h。

1.2板式给矿机

本条适用于重型板式给矿机的安装。

中、轻型板式给矿机的安装可参照执行。

1.2.1底座的安装应符合下列要求:

1.2.1.1底座纵横向中心线极限偏差为±3mm。

1.2.1.2标高极限偏差为0-5mm。

1.2.1.3纵横向水平度公差为1/1000;且底座全长高差不应大于5mm。

倾斜安装的板式给矿机,纵向倾斜在链轮轴和张紧轮轴处测量,其间相对标高极限偏差为±3mm。

1.2.2机架的安装应符合下列要求:

1.2.2.1纵横向中心线极限偏差为±3mm。

1.2.2.2托辊上母线标高极限偏差为±5mm。

1.2.2.3各托辊轴向水平度公差为0.15/1000。

托辊上母线纵向水平度公差为0.15/1000。

1.2.2.4各托辊的上母线应在同一平面内,不应大于0.5mm。

1.2.2.5各托辊的轴线与板式给矿机的纵向中心线应垂直,垂直度公差为1/1000。

1.2.3链轮轴的安装应符合下列要求:

1.2.3.1纵横向中心线极限偏差为±3mm。

且与机架安装中心线的相对差不大于2mm。

1.2.3.2链轮轴对托辊上母线之相对标高极限偏差为±1mm。

1.2.3.3链轮轴水平度公差为0.15/1000。

1.2.3.4链轮轴线与板式给矿机的纵向中心线应垂直,垂直度公差为0.5/1000。

1.2.4主传动轴的安装应符合轴两端齿轮啮合的技术条件。

1.2.5机尾张紧轮的安装应符合下列要求:

1.2.5.1张紧轮轴线对上托辊上母线相对标高极限偏差为±1mm。

1.2.5.2张紧轮轴向水平度公差为0.15/1000。

1.2.6机架与底座,瓦座与机架之间均可加垫板调整,且调定后将垫板焊于机架上。

1.2.7组装完的链带,在调整拉紧状态下,在空运转8h后焊接槽板。

槽板与板式给矿机纵向中心线的垂直度公差为1/1000。

1.2.8板式给矿机试运转应遵守下列规定:

1.2.8.1无负荷试运转时间为2h。

1.2.8.2试运转中链轮轴与链带应啮合良好,运转平稳,无卡阻现象。

1.2.8.3链带在试运转中无跑偏现象。

1.2.8.4送料带与相邻设备无碰擦现象。

1.2.8.5板式给矿机负荷试运转时间为12h。

1.3电磁振动给矿机

本条适用于GZ系列电磁振动给矿机的安装。

1.3.1电磁振动给矿机安装纵、横向中心线极限为±5mm。

1.3.2电磁振动给矿机安装标高极限偏差为±5mm。

1.3.3电磁振动给矿机横向水平度公差为1.5/1000。

1.3.4电磁振动给矿机两连接板或推力板至槽体中心线距离的极限偏差为±2mm。

1.3.5铁心和衔铁的工作气隙一般为2mm,其极限偏差为±0.1mm,铁心和衔铁平行度公差为0.15mm。

1.3.6电磁振动给矿机试运转应遵守下列规定:

1.3.6.1无负荷试运转时间为4h。

1.3.6.2给料槽的双振幅应符合设备技术文件的规定,如无规定,应为1.50~1.75mm。

1.3.6.3试运转时不得与槽、罩有碰撞现象。

1.3.6.4给料槽各部物料的输送速度应一致,不应跑偏,打旋或跳料。

1.3.6.5负荷试运转时间为4h。

1.4圆盘给矿机

本条适用于座式安装的圆盘给矿机的安装。

悬挂式圆盘给矿机可参照执行。

1.4.1圆盘纵、横向中心线极限偏差为±3mm。

1.4.2圆盘给矿机安装标高极限偏差为±5mm。

1.4.3圆盘纵、横向水平度公差为0.50/1000。

1.4.4圆盘给矿机无负荷试运转时间为2h。

负荷试运转时间为4h。

1.5槽式给矿机

本条适用于吊式安装或座式安装的单、双连杆槽式给矿机的安装。

1.5.1槽式给矿机安装纵、横向中心线极限为±3mm。

1.5.2槽式给矿机安装标高极限偏差为±5mm。

1.5.3托轮的轴向水平度公差为0.50/1000;且四个托轮的上母线平面度公差为0.5mm。

1.5.4连杆的中心线与槽体的纵向中心线,双连杆的应对称,单连杆的应重合,位置度公差均为2mm。

1.5.5双连杆传动的槽式给矿机,减速机横向水平度和拖板轴的水平度公差均为0.20/1000;且减速机的传动轴与拖板轴应平行,平行度公差为0.5mm。

1.5.6槽式给矿机试运转应遵守下列规定:

1.5.6.1无负荷试运转时间为4h。

1.5.6.2给料均匀,不应跑偏。

1.5.6.3托轮和轨道应连续接触不得悬空。

1.5.6.4给矿移动小车与料槽不得卡碰。

1.5.6.5负荷试运转时间为4h。

1.6链式给矿机

1.6.1链式给矿机安