来料检验控制程序.docx

《来料检验控制程序.docx》由会员分享,可在线阅读,更多相关《来料检验控制程序.docx(10页珍藏版)》请在冰豆网上搜索。

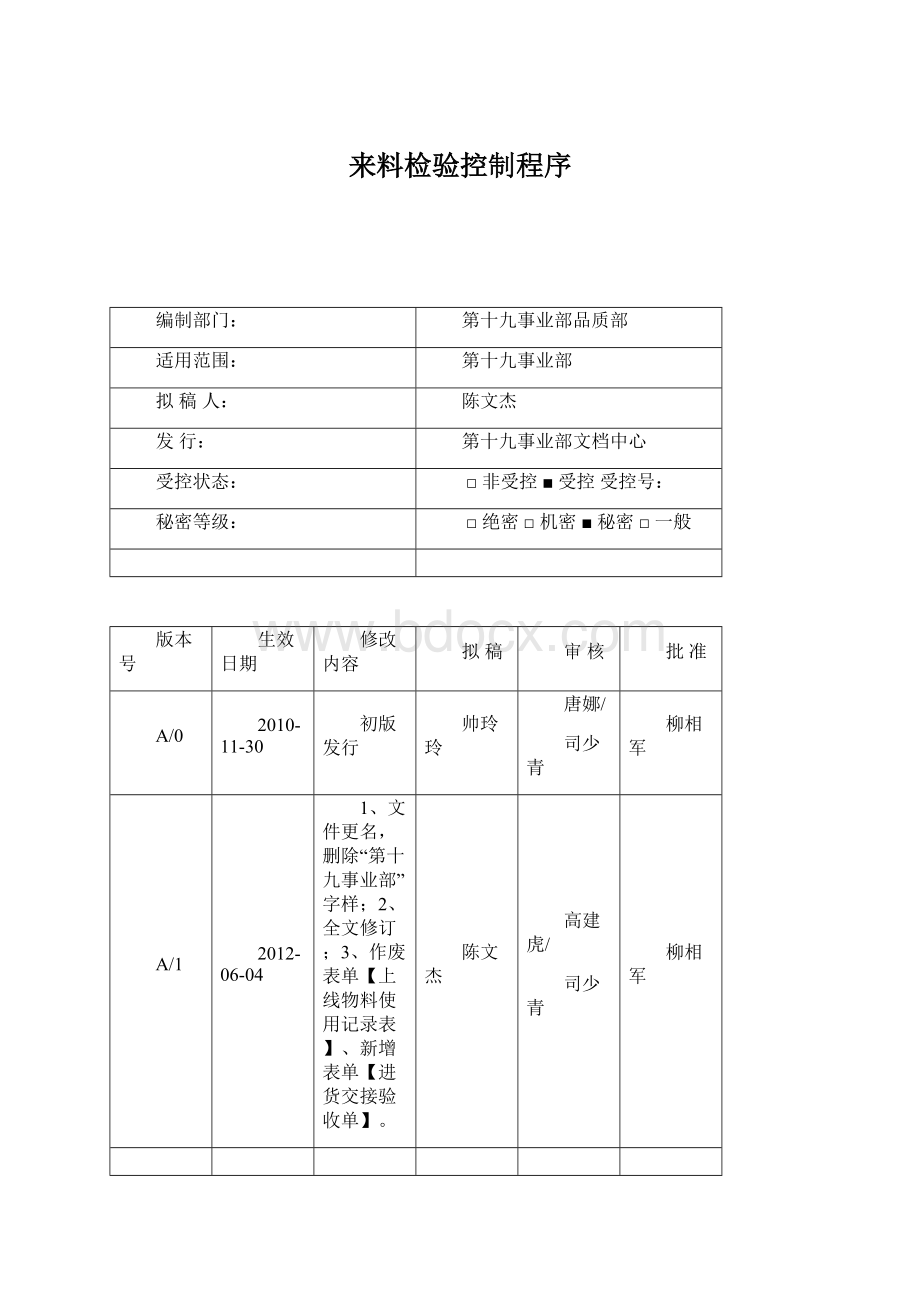

来料检验控制程序

编制部门:

第十九事业部品质部

适用范围:

第十九事业部

拟稿人:

陈文杰

发行:

第十九事业部文档中心

受控状态:

□非受控■受控受控号:

秘密等级:

□绝密□机密■秘密□一般

版本号

生效日期

修改内容

拟稿

审核

批准

A/0

2010-11-30

初版发行

帅玲玲

唐娜/

司少青

柳相军

A/1

2012-06-04

1、文件更名,删除“第十九事业部”字样;2、全文修订;3、作废表单【上线物料使用记录表】、新增表单【进货交接验收单】。

陈文杰

高建虎/

司少青

柳相军

文件发行/修订履历

章节号

内容

页次

1

目的

2

2

适用范围

2

3

参考文件

2

4

定义

2

5

职责

2~3

6

程序

3~6

7

附则

6

8

附件

6~11

1目的

为规范和控制来料检验过程,保证检验过程受控,特制定本文件。

2适用范围

本文件适用于第十九事业部。

3参考文件

ISO9001:

2008质量管理体系要求

CNCA-02C-023:

2008机动车辆类强制性认证实施规则汽车产品

MSP-19-002汽车产业群认证产品关键零部件和材料检验验证和定期确认检验控制程序

MSP-16-001汽车产业群进货控制程序

MS-D19-Q质量手册

MSP-18-D19-006不合格品控制程序

4定义

紧急放行:

因生产急需或其他紧急原因,对未经检验或检验结果未知的物料实施放行。

关键零部件:

是指对产品的安全、环保、EMC、主要性能等有较大影响的零部件。

5职责

5.1品质部

5.1.1制定来料检验规范。

5.1.2对来料进行检验或试验,给出判定结论,并对来料进行相应标识。

5.1.3对紧急放行物料的抽样、标识及跟进。

5.1.4建立及更新CCC件证书信息一览表,并对CCC件证书有效性进行定期确认。

5.1.5负责物料紧急放行的审核。

5.2计划部

5.2.1负责来料接收及信息验证,并开具送检单。

5.2.2负责依据来料检验结果进行入库、保管与交付,确保未经检验或检验不合格的产品不交付使用。

5.2.3负责物料紧急放行的提出及结果确认。

5.3资源开发科

负责定期更新《合格供应商名册》。

6程序

6.1来料送检

6.1.1仓库收料人员负责来料的接收工作,收料人员收到供应商送货人员提交的交货单据后应现场核对来料的料号、物料描述、数量、单位、包装、采购订单号、厂家名称、检验合格标识等信息是否正确,确认无误后置于待验区并粘贴物料标签。

若信息不符,应及时予以隔离并反馈至采购处理。

6.1.2仓库核对信息无误后以【来料检验通知单】(见附表1)或【进货交接验收单】(见附表4)形式向品质部IQC提出检验申请。

6.1.3IQC检验人员收到检验申请后,应根据到货先后顺序和生产需求情况安排检验活动。

6.2来料检验准备

6.2.1检验人员资格

来料检验人员应经过岗前培训,并通过岗前资格考试方可上岗。

6.2.2检验仪器和设备

6.2.2.1IQC检验员应使用验收合格并经过计量单位校准合格的检测设备和辅助夹治具实施检验。

6.2.2.2为确保检验设备设施的有效性,IQC应指定专人将内部使用的检测设备和辅助夹治具、标准样品等进行统一管理。

6.2.3检验环境

IQC工程师应依据实际检验活动、自身检验条件、检验项目的重要性等给出各工作场所的环境要求,点检的频次不低于每周1次,并配备适宜的监控装置。

6.2.4检验方法/依据

6.2.4.1零部件入厂前,由品质部IQC工程师依据技术条件、工程图纸、自身检测能力、检测成本、法律法规的要求、相应的强制性产品认证实施规则等因素编制相关来料检验规范。

6.2.4.2检验规范的内容至少应包括物料名称、检验项目、检验仪器或设备、抽样方案、检验方法或手段、接收准则、作业环境要求、外观要求(适用时)等要求。

Ø检验项目(当产品为CCC件时)需对证书有效期进行确认,具体要求如下:

a)SQE负责向供应商取得CCC证书及相关信息,并建立整车【外购CCC件证书信息一览表】(见MSP-19-002《汽车产业群认证产品关键零部件和材料检验验证和定期确认检验控制程序》)进行管理,将证书信息一览表发放至IQC。

b)SQE每月对证书有效期进行核查,在证书有效截止日期前至少一个月,通知供应商更新证书,并更新证书信息一览表。

c)当证书过期时,SQE告知采购科及时更新和受控《合格供应商名册》,并将CCC件最新信息一览表反馈给IQC。

Ø接收准则

抽样方法按照WI-16-D19-0150《抽样计划作业规范》执行,一般采用Ⅱ级验收水准,对于无检验手段的检验项目,供方的质量证明可作为依据,但需确保对方检验项目符合来料检验规范要求。

6.2.4.3必要时,品质部应针对目视检验项目制定出目视标准样板,可依据标准样件进行检验,具体按WI-18-D19-0022《标准样件管理规定》执行。

6.3检验过程控制

6.3.1信息核对和确认

6.3.1.1在进行检验和试验前,IQC检验员应首先对相关信息进行核对和确认,必要时可查询BOM、受控图纸等信息进行检验,需核对和确认的信息包括但不限于:

Ø零部件入厂时,IQC应首先核对来料供应商是否在《合格供应商名册》中或经过特批(新开发的产品除外)或【关键零部件清单】中(MSP-19-002《汽车产业群认证产品关键零部件和材料检验验证和定期确认检验控制程序》),若信息有误,IQC可拒绝检验。

Ø所送物料的料号、物料描述、规格、数量等信息是否与仓库的【来料检验通知单】或【进货交接验收单】一致。

Ø供应商来料中是否附有出货检验报告,检验结果是否合格,对于3C件,SQE每年收集一次供方检测报告。

Ø对于关键零部件中为CCC物料时,物料上是否有CCC认证标识。

6.3.1.2以上信息核对确认无误后,方可进行下一步的检验活动,如有问题按MSP-18-D19-006《不合格品控制程序》处理。

6.3.2内部检验

6.3.2.1IQC检验员根据来料检验规范要求进行检验,检验批应是相同型号、同种类、同批次的产品一起检验。

6.3.2.2新产品或产品的新状态,由汽车工程研究院或工艺部、品质部一起依据技术规范对来料进行检验与试验。

6.3.3委外检验

当检验项目无验收手段时,IQC工程师可采用委托检验(受委托方需具有相应资质)或以供方提供的报告作为判定的依据,但需确保检验项目与标准的要求是一致的。

6.3.4货源处检验

6.3.4.1为了减少来料风险,及时对不良品采取纠正措施,品质部可酌情派出驻厂检验工程师到货源处进行检验。

6.3.4.2驻厂检验工程师记录货源处的检验结果并及时传递检验记录给总部IQC,总部IQC根

据驻厂检验工程师的检验记录安排检验,并填写【来料检验记录表】(见附表3)。

6.3.5紧急放行

6.3.5.1当来料检验过程未完成,而由于生产急需或其他紧急原因,来料需紧急放行时,应由计划部提出申请,并填写【紧急放行申请与跟进表】(见附表2),报品质主管审核,必要时,必要时由事业部总经理批准后方可放行,紧急放行申请批准仅作为本批次(以检验批为准)产品紧急放行的依据,下批次产品如需紧急放行需重新申请,放行的数量不宜超过当天需求数量的2倍。

6.3.5.2计划部通知IQC该次紧急放行信息,IQC对上线的紧急放行物料进行标识(格式参见WI-18-D19-0011《标识管理规定》),IQC抽取样品进行检验,抽样检验结果需及时反馈给计划、车间品质及SQE等部门。

仓库根据标识实施放行。

生产部领料时要注意保证标识的完整性。

IPQC需对紧急放行的物料进行跟踪记录,在无合格的检验、试验结论前,成品不得交付。

6.3.5.3紧急放行的物料经IQC检验、试验合格后,IQC及时通知相关人员解除紧急放行状态,若IQC检验不合格,按MSP-18-D19-006《不合格品控制程序》及MSP-18-D19-001《产品标识与可追溯性控制程序》执行。

6.4检验结果处理

6.4.1IQC检验员按照检验规范要求完成检验后,应将检验结果明确填写在【来料检验记录表】上,若检验合格,检验员则在物料外包装上粘贴合格证或加盖合格印章(格式参见WI-18-D19-0011《标识管理规定》),通知仓库入库,仓库应确保未经检验或检验不合格的产品不交付使用,若检验不合格,则按《不合格品控制程序》执行。

6.4.2IQC检验员应收集整理好相关记录并统一归档保存,如:

供方出货检验报告、来料检验记录表、委外测试记录、【来料检验通知单】或【进货交接验收单】等。

检验记录需进行统计汇总,检验记录包括供应商名称、物料描述、批次、检验结果、不良现象、检验人员信息等。

6.4.3物料复检

6.4.4物料复检周期

6.4.4.1有保质期要求的物料(如化工原材料):

保质期限在1年以内的,按产品要求定;如期限

1年以上的,复检期限均定为1年。

6.4.4.2无保质期要求的物料:

复检期限均定为1年。

6.4.5物料复检流程按物料正常检验流程执行。

7附则

7.1本文件由第十九事业部品质部负责编制和维护,解释权归品质部。

7.2本文件自批准发布之日起执行。

8附件

8.1附图1来料检验流程图

8.2附图2紧急放行流程图

8.3附表1FM-MSP-16-D19-001-01B来料检验通知单

8.4附表2FM-MSP-16-D19-001-02B紧急放行申请与跟进表

8.5附表3FM-MSP-16-D19-001-04B来料检验记录表

8.6附表4FM-MSP-16-D19-001-05A进货交接验收单

附图1来料检验流程图

附图2紧急放行流程图

附表1FM-MSP-16-D19-001-01B来料检验通知单

附表2FM-MSP-16-D19-001-02B紧急放行申请与跟进表

附表3FM-MSP-16-D19-001-04B来料检验记录表

附表4FM-MSP-16-D19-001-05A进货交接验收单