高加检修作业指导书.docx

《高加检修作业指导书.docx》由会员分享,可在线阅读,更多相关《高加检修作业指导书.docx(18页珍藏版)》请在冰豆网上搜索。

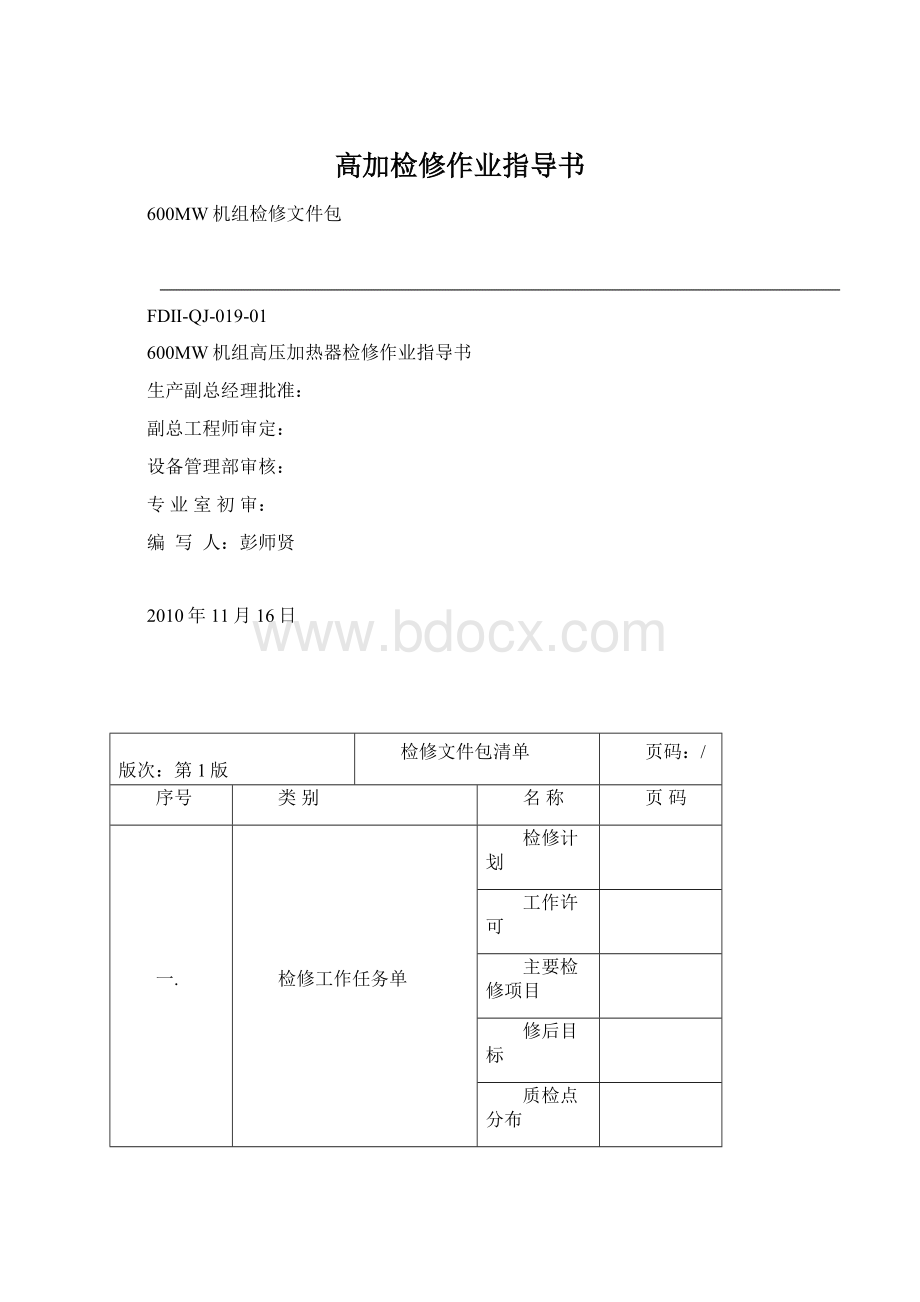

高加检修作业指导书

600MW机组检修文件包

FDⅡ-QJ-019-01

600MW机组高压加热器检修作业指导书

生产副总经理批准:

副总工程师审定:

设备管理部审核:

专业室初审:

编写人:

彭师贤

2010年11月16日

版次:

第1版

检修文件包清单

页码:

/

序号

类别

名称

页码

一.

检修工作任务单

检修计划

工作许可

主要检修项目

修后目标

质检点分布

各方签字

七.

修前准备

设备基本参数

设备修前状况

人员准备

工具准备

材料准备

备件准备

施工现场准备

一十四.

检修工序卡

检修工序、质量标准、验收级别

一十五.

质监点签证记录

一十六.

检修技术记录卡

一十七.

设备试运记录单

试运行程序及措施、参数记录、试运情况记录

一十八.

完工报告单

主要工作内容总结

目标指标完成情况

主要材料备件消耗统计

修后总体评价

确认完成工作

各方签字

一十九.

文件包修改记录

附件(可选)

版次:

第1版

一检修工作任务单

页码:

4/145

设备名称

高压加热器

设备代码

检修计划

设备检修类别

□A级检修□B级检修□C级检修□其它

计划工作时间

年月日至年月日

计划工日

主要检修项目

1.水室隔板检查

2.人孔盖密封检查

3.不锈钢管检查

4.安全阀检查

5.

6.

7.

8.

9.

10.

工作许可

□需单独办理工作票□该设备所属系统已办票,不需单独办理工作票

□电气第一种工作票□电气第二种工作票□继电保护安措票

□热力机械第一种工作票□热力第二种工作票□动土工作票

□一级动火工作票□二级动火工作票

□其它工作许可条件

□脚手架□拆除保温□封堵打开

□围栏设置□安全网□其它

修后目标

1.给水端差和疏水端差正常。

2.设备无渗漏现象。

3.安全阀无泄漏

4.高加出水温度正常

5.

6.

7.

8.

质检点分布

W点

工序及质检点内容

H点

工序及质检点内容

W-1

☐水室隔板管板检查

H-1

☐汽侧严密性检查

W-2

☐封人孔前检查

H-2

☐

W-3

☐

H-3

☐

W-4

☐

H-4

☐

签字方

江西丰城二期发电有限公司

监理单位:

检修单位:

安全保卫部质监人员:

设备管理部专业负责人:

监理负责人:

检修专业负责人:

版次:

第1版

二修前准备卡

页码:

5/23

☐设备基本参数

名称

加热器型号

单位

JG-2490-1-3

JG-2460-1-2

JG-1520-1-1

用户参考编号

管子

SA556GrC2

总长(近似尺寸)

mm

拆卸壳体所需间距

7000

9300

4700

mm

壳侧设计压力

8.11

5.55

2.8

MPa

壳侧设计温度(短接壳体)

410/325

350/300

510/258

℃

管侧设计压力

35

MPa

管侧设计温度

325

300

258

℃

加热器总面积

2520

2460

1520

m2

凝结段面积

2000

1833

997.7

m2

疏水冷却段面积

262.6

378.7

374

m2

过热蒸汽冷却段面积

257.4

248.3

148.3

m2

U型管总数

2906

2788

2673

根

管子外径×壁厚

16×2.32

mm

给水流程数

2

管子管板连接方式

焊接后爆炸胀管

给水流量

2002

t/h

给水出口温度

280.2

258.1

214.9

℃

给水进口温度

258.1

214.9

189.4

℃

蒸汽压力

6.28

4.548

2.101

MPa

饱和蒸汽温度

℃

版次:

第1版

二修前准备卡

页码:

6/23

进口蒸汽温度

361.6

319.2

460.4

℃

蒸汽热焓

3067

2994.6

3378.4

Kj/kg

进入蒸汽量

109.476

179.216

74.198

t/h

进入疏水量

109.476

288.692

t/h

进入疏水温度

263.6

220.4

℃

出口疏水量

109.476

288.692

362.89

t/h

出口疏水温度

263.6

220.4

195

℃

管侧最大允许压力降

0.1

0.1

0.1

MPa

壳侧最大允许压力降

0.07

0.07

0.07

MPa

版次:

第1版

二修前准备卡

页码:

7/23

☐设备修前状况

检修前交底(设备运行状况、历次主要检修经验和教训、检修前主要缺陷、)

1.设备运行情况、结构特点与运行中存在的缺陷;

2.上次大修记录或新机组安装记录与注意事项;

3.本次大修要处理的问题。

版次:

第1版

二修前准备卡

页码:

/

人员准备

序号

工作组人员姓名

工种

检查结果

备注

1.

☐

2.

☐

3.

☐

4.

☐

5.

☐

6.

☐

工具准备

序号

工器具名称

工具编号

检查结果

备注

1

☐

2

☐

3

☐

4

☐

5

☐

6

☐

工作票准备

1

电气第一种工作票

☐

备注

2

电气第二种工作票

☐

3

电气继电保护工作票

☐

4

热机工作票

☐

5

动火工作票

☐

版次:

第1版

二修前准备卡

页码:

9/145

材料准备

序号

材料名称

检查结果

序号

材料名称

检查结果

1

密封胶

☐

7

☐

2

松锈剂

☐

8

☐

3

黑铅粉

☐

9

☐

4

管板管孔堵头

☐

10

☐

5

高温防咬剂

☐

11

☐

6

☐

☐

备件准备

序号

备件名称

检查结果

序号

备件名称

检查结果

1

高加水室人孔密封圈

☐

6

☐

2

就地液位计

浮子

☐

7

☐

3

汽侧安全阀

☐

8

☐

4

水侧安全阀

☐

9

☐

5

☐

10

☐

施工现场准备

1

按绿色检修要求进行现场布置,胶皮围拦铺设好

☐

2

检修现场要有定置管理制度和现场定置图,各种图纸、记录本、登记本、工器具、材料、检修设备的部件均按图整齐摆放

☐

3

检修使用照明及电动工具电源必需安装合格的漏电保护装置

☐

4

12V行灯及行灯变压器检验合格

☐

5

轴流风机安装完毕,通风正常

☐

6

☐

版次:

第1版三检修工序卡页码:

/

1.准备工作:

1.1脚手架搭设完毕,验收合格

1.2轴流风机已加装完毕

2.高加本体焊缝检查

根据探伤要求,对焊缝周围用角向砂轮打磨,然后由金属试验人员进行探伤。

3.水室清理,挡板检查,钢管检漏

3.1.水室人孔拆卸

3.1.1用规定的螺栓将拆装架固定在人孔座上,将人孔盖的拆装装置配在托架上,并和可拆卸式人孔的中心连接,用合适的手动葫芦支吊拆装装置和人孔盖。

3.1.2拆除固定人孔盖的双头螺栓和压板。

在拆除双头螺栓和压板前,要将拆卸工具与人孔盖相连,防止人孔盖掉进水室。

3.1.3松开人孔盖,将其推入水室;不要旋转拆装装置的螺杆松开人孔盖,在装上拆装装置后,要加力使人孔盖松开,然后必须采取适当的保护措施,以免损坏人孔盖,沿逆时针方向旋转拆装装置螺杆,将其退出,一直旋转下去,直到人孔盖与拆装装置紧贴。

3.1.4手伸到水室内,将人孔盖沿着任何方向旋转90度,留出空隙以便从椭圆孔中取出人孔盖。

小心地用手动葫芦将人孔盖从人孔中拉出,并从拆装装置上拆下人孔盖。

3.2水室隔板管板检查

检查水室隔板无裂纹和破损,管板无变形,与钢管焊口无开焊。

如隔板有裂缝或破裂,可按下述方式修复:

3.2.1用打磨、碳弧气刨或批铲法除去受影响区域的材料,切割或打磨出一个V型坡口。

3.2.2从该区域清除所有异物。

3.2.3使用直径为3毫米的结506焊条进行电弧焊修复,使用电压为20~24伏特,电流为100~130安培的交流电或反极直流电,使用干燥的焊条保持短弧,以免焊接中出现气孔。

当采用多层焊道时,在焊下层焊缝前,必须清除前道焊缝的焊渣和焊剂,焊第一道即根部焊缝时不要中断,视力检查根部的裂缝或缺陷,按需要进行多层堆焊,直至该区域原来的焊缝外形。

3.2.4如水室隔板严重吹损,则应将隔板全部割去调换新的水室隔板。

见证点W-2

3.4、管束管板泄漏处理

3.4.1在进行水压试验或正常运行中发现管束或管板泄漏,对汽侧充压缩空气进行查漏,充气压力为壳侧设计压力的一半左右。

对泄漏位置进行记录。

见证点W-2

3.4.2单个管孔堵管方法

3.4.2.1在离管板表面63毫米至75毫米的深处测定管子的内径,选取合适镳胀管束管子尺寸和管子厚度的胀管器,放入胀管器,对离管板表面50~75毫米的管子进行冷滚轧,将管子内径扩大0.127毫米。

这保证被堵部位管子与管板完全贴合。

3.4.2.2绞刮管孔,直至表面光滑,用直槽扩孔绞刀可满足此要求,测定经绞刮管子的准确内径。

3.4.2.3按要求加工管子堵头,所有的堵头材料,必须选用非再硫化的热轧钢,堵头长约50毫米,锥度0.050毫米,大端应比各个管孔至少大0.025毫米,但不能大于0.050毫米;以免使附近的管板孔带受过大应力,在堵头大端打一沉孔,深度为19毫米,保留最小壁厚为3毫米,这可减少由焊接产生的应力,堵头应磨平,为此应制造一个压入工具。

3.4.2.4由于管子是焊在管板上,可用打磨等方法把原来的焊接金属在管板上全部磨去。

3.4.2.5清洁并抛光管孔和堵头,除去所有的氧化物、潮气、油指和油污,最后用丙酮清洗。

清洁管孔和堵头,不要使用氧化物溶剂,这些溶剂会污染焊缝,形成裂缝。

3.4.2.6将堵头密封焊到管子和管板的管孔带上,建议焊接部位预热到55℃,以除去潮气。

起弧和停弧使用起弧板,保持短弧,并使用完全干燥的焊条,以免出现气孔。

如需多层焊时,在焊下道焊缝前必须清除上道焊缝,并使其他起点和终点错开,管板的平均温度在65℃左右。

3.4.2.7如水室内在管板端附近有水或蒸汽泄漏,而湿度很高,则附近管子都要吹干,并且采取措施,制止水或蒸汽泄漏,降低湿度,使其不影响焊缝。

3.4.2.8在焊接时必须注意下列:

不要烧到附近焊缝和管孔带;不要使管板过分受热;不要使附近的管子和管板密封焊过分受热;不要使电弧碰到附近的管端,管子与管板的密封焊;不要使机械工具损害密封焊缝。

焊接后,着色检查堵管焊缝,不允许有线状显示。

3.4.2.9用同样方法堵塞U型管的另一端。

3.5多孔管孔堵管方法。

由于管子与管板焊缝泄漏并冲蚀管板表面,造成凹坑,影响区域较大。

3.5.1使用可密封焊管接头的焊接堵头。

3.5.2用直径与受损害的管子公径外径相等的多槽钻头,钻管子两端,各深64毫米。

3.5.3用直槽扩大孔铰刀,除去全部剩余管壁(留存0.127毫米)达到要求的深度。

3.5.4按图2加工堵头,但其长度为38毫米,而且是实心堵头,其余要求相同。

3.5.5清洁并抛光堵头和管孔,除去所有氧化物、潮气、油脂和油污,并用丙酮清洗。

3.5.6堵头压入低于管板表面10毫米部位,操作时要使用堵头压入工具。

3.5.7磨去受影响管孔间的管孔带,使其与堵头顶部平齐。

3.5.8将堵头和管孔带的顶部密封焊,使用起弧和停弧板,除去焊渣和清洁焊缝。

使用直径为2.5毫米的结506焊条。

进行低于堆焊层的焊接时,焊接区域要预热到121℃,必须十分小心,避免局部过热,局部温差不得超过56~83℃的范围,在管板上进行焊接时,必须十分小心避免电弧碰着管端或管子与管板的密封焊。

3.5.9按焊大切割面积的要求打磨成焊角的凹坑,使用直径为2.5毫米,结506焊接时采用条状焊道及回火焊道工艺。

进行这种补焊时,必须十分小心,不要因过热过重锤击和敲错部位,而损坏附近的焊缝和孔带。

打磨焊缝起弧点和停弧点。

错开起弧点和停弧点。

对最初三层焊缝,第隔一层焊缝锤击一次,但不能锤击表面焊缝。

3.5.10按上述要求逐步堆焊管板表面,直到堆焊三层为止,每当焊下道焊缝前必须清理焊缝。

当大范围修补需使用起弧和停弧时,则每次起弧和停弧后,就活动一下弧板,以免粘牢。

在整个打磨区堆好三层后让其冷却,并从焊道上除去所有的焊渣。

进行着色检查,打磨和修补所显示的缺陷。

焊接后着色检查堵管焊缝,不允许有线状显示。

3.5.11用同样方法堵塞U型管的另一端。

3.5.12修补结束后,管束用压缩空气先进行试验,然后按要求进行水压试验。

修补堆焊处,管孔严密不漏水和渗水。

3.6、组装

3.6.1在人孔盖装复前,检查和清洁人孔盖,用金属刷和砂皮清理人孔盖与水室接触面,并清洁所有螺纹表面,双头螺栓涂上合适的润滑剂,然后进行装复。

3.6.2装复前对出水室及管道内壁检查

3.6.3更换垫片,装复分流隔板盖板

3.6.4清理水室,检查无人员及工具遗漏水室中,拿出进水管封堵,检查人孔密封面,无径向通常划痕

3.6.5在装上操作工具前,换上一个新的人孔盖密封垫圈(因旧的垫圈使用受压后,弹性丧失,从而导致密封失效。

)将可拆卸式人孔盖装在拆装装置托架上,用合适的手动葫芦将人孔盖推入水室。

3.6.6旋转人孔盖,使其穿过椭圆形的人孔盖,再朝水室密封座方向旋转拆装装置的螺杆。

3.6.7人孔盖就位后,先装上一只双头螺栓和压板,用手旋紧螺母,然后拆去拆装装置。

3.6.8装上另一只双头螺栓作压板用手旋紧螺母,检查人孔盖是否放置妥当。

然后交叉旋紧螺母,每次旋紧都要保持平服,以便获得良好效果

3.6.9检查人孔盖防止无偏斜,与水室密封面在四个方向间隙相同。

见证点W-2

4.高加自由端和传动端支座检查

版次:

第1版

四检修质监点签证记录

页码:

/

项目名称

检修单位

开工日期

检修工序步骤及内容

质量标准

质检点

检验记录

检修单位三级签证

设管部项目负责人

监理人员(注明日期)

检修人员

检修技术员

检修专业负责人

水室隔板管板检查

水室隔板完好,无吹损,无裂缝

W-1

汽侧严密性检查

严密无泄露

H-1

封人孔前检查

密封面平整无沟痕,水室内部工作全部结束难收合格

W-2

版次:

第1版

五检修技术记录卡

页码:

/

设备名称

设备编号

版次:

第1版

六设备试运记录

页:

/

设备名称

设备代码

设备试运内容及注意事项

试运时间

年月日至年月日

试运参数记录

参数

标准

实际

试运中发现的缺陷

缺陷名称

处理情况

备注

试运情况记录

检修单位

专业负责人

发电部

当班机组长

设管部

项目负责人

监理工程师

安全保卫部

版次:

第1版

七完工报告单

页:

/

工期

年月日至年月日

实际完成工日

工日

主要材料备件消耗统计

序号

名称

规格与型号

生产厂家

消耗数量

缺陷处理情况

异动情况

让步接受情况

遗留问题及

采取

措施

修后总体评价

各方签字

检修单位

设备管理部

监理单位

发电部

安全保卫部

附件(可选):

版次:

第1版

文件包修改记录

页:

/

☐本文件包修前准备修改

☐本文件包中检修工序卡修改

☐本文件包中检修技术记录卡修改

☐本文件包检修工序中质检点修改

☐本文件包其他页面格式修改

原来内容

修改后内容

修改理由

审批程序

提出人

审核人

批准人

文件包修编负责人

日期