冲压模设计.docx

《冲压模设计.docx》由会员分享,可在线阅读,更多相关《冲压模设计.docx(15页珍藏版)》请在冰豆网上搜索。

冲压模设计

冲压模设计

目录

1.零件工艺性分析…………………………………………………………2

2.冲压工艺方案的确定……………………………………………………2

3.排样方式及材料利用率…………………………………………………2

4.模具结构形式合理性分析………………………………………………3

5.模具主要零件形式、材料的选择、公差配合、技术要求的说明……5

6.凸、凹模工作部分尺寸与公差…………………………………………9

7.压力中心计算、弹性元件的选用及计算………………………………13

8.冲裁力计算、设备类型及吨位的确定…………………………………14

9.小结………………………………………………………………………16

10.参考文献…………………………………………………………………16

1.零件工艺性分析:

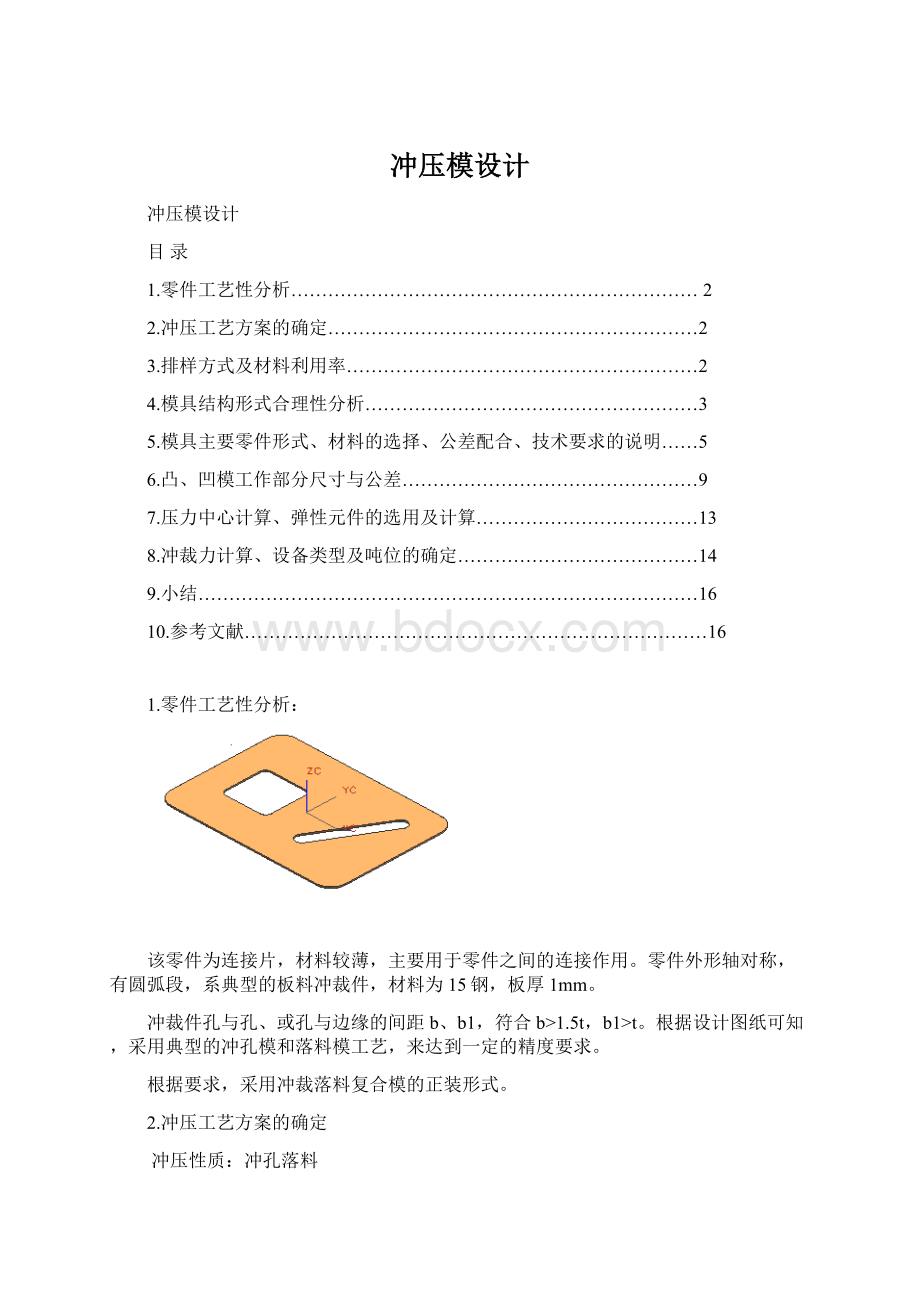

该零件为连接片,材料较薄,主要用于零件之间的连接作用。

零件外形轴对称,有圆弧段,系典型的板料冲裁件,材料为15钢,板厚1mm。

冲裁件孔与孔、或孔与边缘的间距b、b1,符合b>1.5t,b1>t。

根据设计图纸可知,采用典型的冲孔模和落料模工艺,来达到一定的精度要求。

根据要求,采用冲裁落料复合模的正装形式。

2.冲压工艺方案的确定

冲压性质:

冲孔落料

工序组合方式:

采用冲孔落料模。

3.排样方式及材料利用率

材料利用率为η=(A0/A)×100%

=(8860.63/11386.32)×100%

=77.82%

4.模具结构形式合理性分析

(1)滑动导向模架结构型式 [3]图2-73 a

中间导柱的模架规格:

单位:

mm 表1-286

L

B

HMAX

HMIN

h1

h2

200

200

240

200

45

50

(2)复合模矩形薄凹模典型组合 [3]图1-79

复合模矩形薄凹模典型组合尺寸:

单位:

mm 表1-304

凹模周界

L

200

件

号

和

名

称

5

卸料板厚度

件

数

1

16

B

200

6

固定板厚度

1

22

凸凹模长度

61

7

垫板厚度

1

8

配用模架闭合高度H

最小

200

8

螺钉

6

M12×65

最大

240

9

圆柱销

2

12×70

孔距

S

164

10

卸料螺钉

6

12×55

S1

90

12

螺钉

6

M12×90

S2

164

13

圆柱销

2

12×90

S3

90

14

2

12×60

1

垫板厚度

件

数

1

8

2

固定板厚度

1

20

3

空心垫板厚度

1

18

4

凹模厚度

1

18

(3)合理性分析

各板厚之和=8+20+18+18+16+22+8=110

各板厚之和+h1+h2+1=110+45+50+1=206

HMAX=240 HMIN=200

∴HMAX>206>HMIN 即合理

5.模具主要零件形式、材料的选择、公差配合、技术要求的说明

(1)导柱和导套

导柱和导套都加工方便,容易装配,是模具行业应用最广的导向装置。

导柱和导套为间隙配合,要求配合表面坚硬和耐磨,且有一定的强韧性,常用20号钢制作,表面经过渗碳淬火处理,硬度为HRC58-62,渗碳层深度0.8-1.2mm。

导柱:

选用B型导柱,基本尺寸d=25mm,L=200mm,l=55mm

导套:

基本尺寸d=25mm,D=38mm,L=100mm,H=40mm

(2)空心垫板

(3)凸模固定板

凸模固定板主要用于小型凸模、凹模或凸凹模等工作零件的固定。

凸模固定板或凸凹模固定板的外形与凹模轮廓尺寸基本上是一致的。

凸、凹模固定板由A3或A5号钢制造。

由于凸模的尺寸和外形,因此凸模固定板厚度取20mm。

(4)卸料板

设计中使用的是固定卸料板,内镶有小导柱,用作凸模导向和卸料,适于小孔精密冲压或高速冲压。

固定卸料板有一定厚度,用螺钉和销钉固定在上模上,能承受的卸料力较大。

固定卸料板和凸模的单边间隙,一般取0.1-0.5mm,但不小于0.05mm。

固定卸料板厚度与冲裁力大小、卸料尺寸等有关,取20mm。

俯视图

上视图

(5)模柄

根据所选择的压力机,其模柄孔尺寸为Φ50×70mm

查[3]表10-47,选用压入式模柄,得参数:

d=50mm,D=100mm,D1=72mm,H=78mm,h=18mm,

d1=17mm,d2=18mm,d3=11mm,h1=11mm

(6)挡料销

选用橡胶垫弹顶挡料销,根据[3]表1-230:

选A10×6×2,材料为45号钢,热处理:

硬度HRC43~48

6.凸、凹模工作部分尺寸与公差

凸模1:

凸模2:

凸凹模:

凹模:

根据[1]p49的例题:

(单位:

mm)

凸模1尺寸计算:

L类尺寸:

基本尺寸=50 δ=0.070

dL=50±0.070/2=50±0.035

e类尺寸:

基本尺寸=R4.0 △=0.18δ=0.040N7=0.114N2=0.015

de=e+N7+0.5N2=4.1220-0.04

凸模2尺寸计算:

E类尺寸:

基本尺寸=31 △=0.39δ=0.06 N7=0.114N2=0.009

dE=基本尺寸+N7+N2=31.1290-0.06

凸凹模尺寸计算:

A类尺寸:

基本尺寸=120,86.2 △=0.63,0.54 δ=0.012 2CMIN=0.1

dA=DA-2CMIN=119.7710-0.012

=85.9710-0.012

a类尺寸:

基本尺寸=R10 △=0.27δ=0.005 ZMIN=0.1

N4=0.126N5=0.02

da=基本尺寸-0.5ZMIN-N4-0.5N5=9.8160-0.05

E类尺寸:

基本尺寸=31 △=0.39δ=0.06 2CMIN=0.1

DE=[dE]+2CMIN=31.223+0.0030

e类尺寸:

基本尺寸=R4.0 △=0.18δ=0.040ZMIN=0.1

De=[de]+0.5ZMIN=4.172+0.0150

L类尺寸:

基本尺寸=50 δ=0.070

DL=50±0.070/2=50±0.035

凹模尺寸计算:

A类尺寸:

基本尺寸=120,86.2 △=0.63,0.54 δ=0.012N1=0.114N2=0.015

DA=基本尺寸-N1-N2=119.871+0.0180

=86.071+0.0180

a类尺寸:

基本尺寸=R10 △=0.27δ=0.005 ZMIN=0.1

N4=0.126N5=0.02

Da=[da]+0.5ZMIN=9.819+0.0150

7.压力中心计算、弹性元件的选用及计算

(1)压力中心计算

冲裁模的压力中心就是冲裁力合力的作用点。

冲压时,模具的压力中心一定要与冲床滑块的中心线重合。

否则滑块就会偏新载荷,使上模歪斜,间隙不均,从而导致冲床滑块与导轨和模具的不正常磨损,降低冲床的寿命。

所以在设计模具时,必须确定模具的压力中心,并使其通过模柄的轴线,保证模具压力中心与冲床滑块中心重合。

由SOLIDWORKS计算得压力中心极其接近于对称中心,所以认为压力中心即对称中心。

(2)弹性元件的选用

根据[3]附录表-16:

单位:

mm

D=45d=12.5H=25D1=58

8.冲裁力计算、设备类型及吨位的确定

计算冲裁力的目的是为了合理地选择冲压设备和设计模具。

板料材料为15钢,查[3]表1-8取τb=470Mpa

F冲裁=L×t×τb

其中:

F冲裁——冲裁力,单位为N

L——冲裁周边,单位为mm

τb——材料抗拉强度,单位为Mpa

F孔=395.23×1×470=185758.97N

F落=637.497×1×470=299623.59N

查[2]表3-11得K推=0.055,K卸=0.05,n=h/t=6

其中:

n——同时梗塞在凹模内的零件数

F推=n×K推×F落=6×0.055×299623.59=98875.7847N

F卸=K卸×F孔=0.05×185758.97=9287.9485N

F总=F孔+F落+F推+F卸=407787.32N≈407.79KN≤压力机公称压力

∴根据[3]表1-82,初选开式双柱可倾压力机:

型号

公称压力(KN)

滑块行程(mm)

滑块行程次数(min-1)

最大闭合高度(mm)

闭合高度调节量(mm)

滑块中心线至床身距离(mm)

立柱距离(mm)

JB23-63

630

100

40

400

80

310

420

工作台尺寸(mm)

工作台孔尺寸(mm)

垫板尺寸(mm)

模柄尺寸(mm)

滑块底面尺寸(mm)

床身最大可倾角(°)

前后

左右

前后

左右

直径

厚度

直径

直径

深度

前后

左右

570

860

310

450

400

125

50

70

360

400

25

根据[3]表1-86:

400-125-5≥206≥320-125+10

270≥206≥205

∴压力机选用JB23-63.

9.小结

在经过了几个星期的复合冲裁模模具的设计,我充分了解了设计冲裁模具中间要考虑的各项细节,并且对于复合模的整体的设计过程有了进一步的了解。

更有一种将所学的理论知识运用到实践的体会,巩固了《冲压工艺学》课程的理论知识,加深了对冷冲模具的认识和热爱,同时也锻炼了我的徒手绘图能力,提高了设计计算和查阅参考资料的能力,掌握一般冲压件工艺和模具设计的方法和步骤。

在设计过程中,结合生产条件等因素,考虑各方面的因素,本着尽可能采用先进的技术和合理的工艺,努力达到设计出技术合理、经济效益好的模具的目标。

同时体会了团队合作的乐趣和益处,对将来的社会工作起到了积极的作用。

鉴于是对于冷冲模具的初次设计,在设计过程中不可避免会有一定的不足,有出错之处,在此希望得到老师的谅解并指出不足之处,从而得到修正。

相信只有不断的改正才能有所提高。