现场管理计划及关键控制点.docx

《现场管理计划及关键控制点.docx》由会员分享,可在线阅读,更多相关《现场管理计划及关键控制点.docx(44页珍藏版)》请在冰豆网上搜索。

现场管理计划及关键控制点

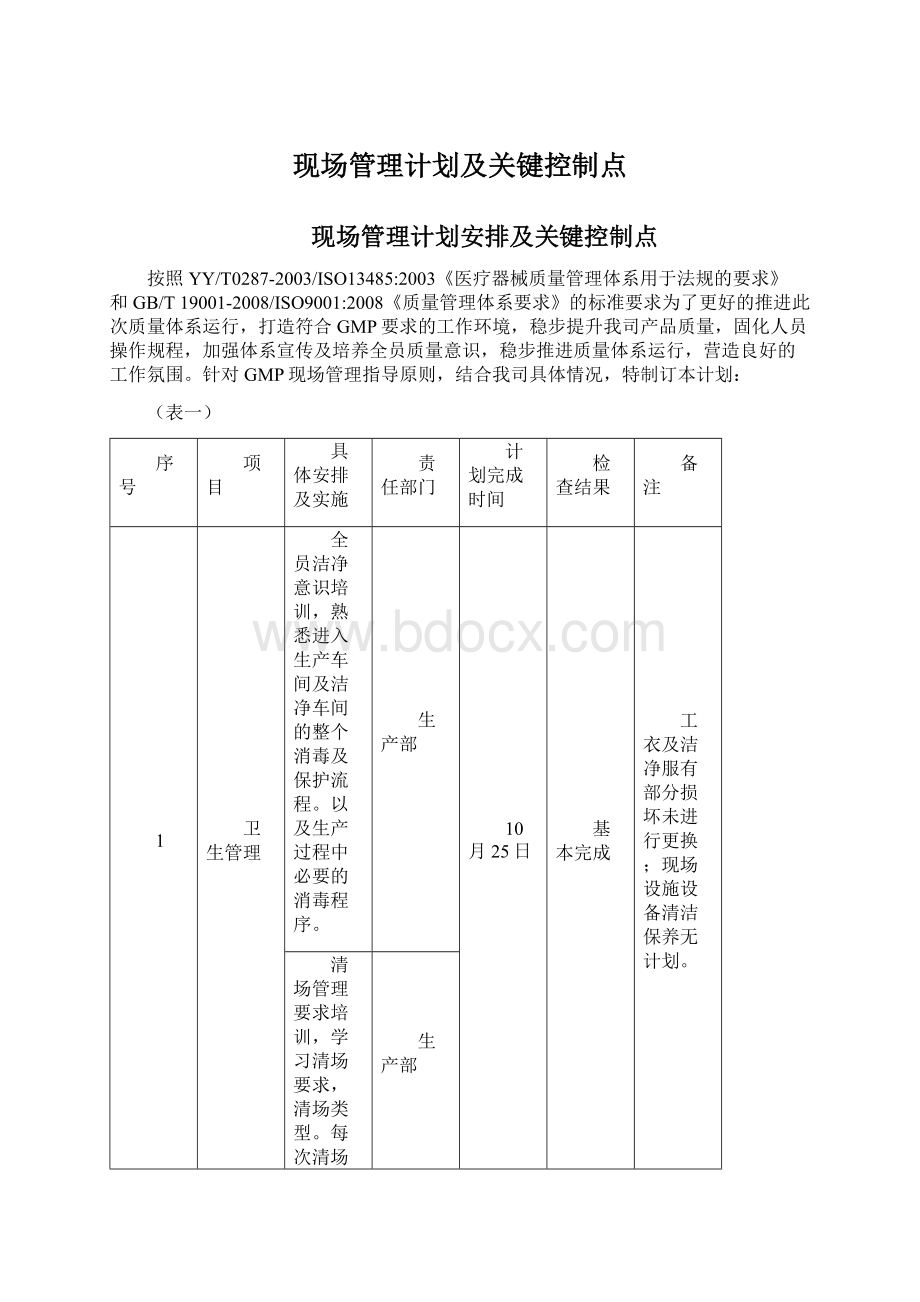

现场管理计划安排及关键控制点

按照YY/T0287-2003/ISO13485:

2003《医疗器械质量管理体系用于法规的要求》和GB/T19001-2008/ISO9001:

2008《质量管理体系要求》的标准要求为了更好的推进此次质量体系运行,打造符合GMP要求的工作环境,稳步提升我司产品质量,固化人员操作规程,加强体系宣传及培养全员质量意识,稳步推进质量体系运行,营造良好的工作氛围。

针对GMP现场管理指导原则,结合我司具体情况,特制订本计划:

(表一)

序号

项目

具体安排及实施

责任部门

计划完成时间

检查结果

备注

1

卫生管理

全员洁净意识培训,熟悉进入生产车间及洁净车间的整个消毒及保护流程。

以及生产过程中必要的消毒程序。

生产部

10月25日

基本完成

工衣及洁净服有部分损坏未进行更换;现场设施设备清洁保养无计划。

清场管理要求培训,学习清场要求,清场类型。

每次清场必须填写清场记录,清场记录应体现清场位置,清场项目及清洁结果是否合格,清场责任人。

生产部

洁具使用及管理培训,熟悉洁具分类使用及管理要求。

生产部

工衣及洁净服清洁要求培训,熟悉工衣及洁净服清洗要求,对破损的应及时更换,对洁净服应进行编号。

生产部

设施设备清洁要求培训,设备设施应定时清洁保养,清洁保养应有计划有记录。

生产部

2

物料控制

物料状态标识清晰明确,信息完整,包括产品名称,生产批号,规格,数量,质量状态。

不同状态的产品摆放间距合理。

不同状态的标识颜色应区分,合格绿色,待验及中间品为黄色,不合格品为红色。

生产部/仓库

10月25日,同时后续将长期保持。

现场物料状态标识还未进行颜色区分;

帐物卡(标识)一致,货物定置摆放,位置合理。

货物数量与台账、货卡、包装箱及容器内一致,台账数量相符,前后工序数量、逻辑相符合。

生产部/仓库

领料应严格遵循领料程序,数据记录清晰,数据可追溯。

不合格品,返工产品应按规定隔离存放,防止混淆。

物料流转应符合生产工艺管理规定,上下工序之间物料流转有具体交接人及接收人,物料流转台账清晰明确,可追溯。

生产部/仓库

物料存储条件应符合物料本身及GMP管理要求。

生产部/仓库

每天

3

标识管理

设备标识应与其实际状态相符,设备标识状态牌应有具体责任人。

生产部/质量部

10月30日,同时后续应长期保持,每天检查。

完成

现场容器、工具应有状态标识,已清洁与未清洁应分开存放。

已清洁的应有合适有效期限。

生产部

生产现场区域也应设有明显状态标识,区分生产中,待清场,清场合格。

生产部

计量器具标识,应定期校验。

所有计量器具应有具体管理责任人。

计量器具应建立使用台账,物品台账。

生产部/质量部

4

文件管理

现场GMP文件齐全,包括生产工艺流程,设备操作规程等,所有GMP文件都应是最新版本。

未经批准及废旧版本不能出现在现场。

操作人员对现场GMP文件熟悉。

生产部

10月20日

应加强现场工艺员对现场GMP文件的学习;现场设备无相应的点检、维护、保养记录。

现场各种记录表格文件齐全,操作人员按要求对表格进行详实记录,各种记录应有专人填写,填写规范。

生产部

10月20日

现场设备应有相应的使用、点检、维护及保养记录。

生产部/质量部

按计划执行

5

人员管理

岗位职责应明确,有明确的工作安排及要求,有明确的考核指标。

生产部

10月20日

基本完成

新员工上岗培训无记录;

现场部分记录不规范,有涂改,且涂改的部分未签字确认。

注重和加强员工培训,新员工应有上岗培训。

每个月用指定与生产相关的培训计划,按时进行培训。

对于现有操作如不符合GMP要求需要的,应进行纠错培训。

做好培训台账。

生产部

长期坚持

人员操作应严格按照SOP操作,所有人员应熟悉产品生产工艺以及生产过程中存在的关键控制点。

对于一些重要的工作,应明确要求有复核人。

管理人员及QA应坚持日常巡查。

生产部

每天

现场人员生产过程中应注意个人卫生,防止产品污染及交叉污染,定时做好灭菌消毒工作。

同时应按规定对现场场地及设备进行卫生清洁。

生产部

每天

现场记录应及时、真实、清晰、规范填写,所有生产记录填写应字迹工整、清晰且易于辨认。

不允许乱涂乱改,对有要求签名的地方一定要有签名。

生产部

每天

上表是根据新版GMP要求,结合我司现场实际情况,同时也为了更好的落实公司对现场管理的要求,从卫生、物料、标识、文件、人员等五个方面对其涵盖的部分进行划分,也落实到具体责任部门。

现场管理是一个需要长期坚持的工作,现场管理的最终目的也只有一个,就是现场整洁有序,标识完整清晰,记录填写规范,员工行为符合SOP。

为了实现这一目标,结合表一,现将表一中的具体内容逐个细分,形成具体控制点,在后期工作中长期落实检查。

(表二)

序

号

项目

检查内容

来源文件

检查情况

检查说明

符合

基本符合

不符合

1

洁净室环境控制

单向流系统在其工作区域必须均匀送风,风速为0.36-0.54m/s。

《洁净区(室)环境监测管理制度》

《洁净区工艺卫生管理制度》

在关键操作的全过程中,应当对A级洁净区进行悬浮粒子监测;生产过程中的污染(如活生物、放射危害)可能损坏尘埃粒子计数器时,应当在设备调试操作和模拟操作期间进行测试。

生产操作全部结束、操作人员撤出生产现场并经15~20分钟自净后,洁净区的悬浮粒子应当达到标准规定的“静态”标准。

对微生物进行动态监测。

规定有悬浮粒子和微生物监测警戒限度和纠偏限度;操作规程中应当详细说明结果超标时需采取的纠偏措施。

洁净区内的人数应当严加控制,检查和监督应当尽可能在无菌生产的洁净区外进行。

个人外衣不得带入通向洁净区的更衣室。

《洁净区管理规定》

《消毒剂管理规程》

每位员工每次进入洁净区,应当更换洁净工作服。

工作服的清洗和处理方式应当能够保证其不携带有污染物,不会污染洁净区;洗衣间单独设置。

更衣的不同阶段应设置合适的压差梯度,更衣室后段的静态级别应当与其相应洁净区的级别相同。

按照操作规程对洁净区进行清洁和消毒;所采用消毒剂的种类应当多于一种。

不得用紫外线消毒替代化学消毒。

应监测消毒剂和清洁剂的微生物污染状况,配制后的消毒剂和清洁剂应当存放在清洁容器内,存放期不得超过规定时限。

洁净区应当使用无菌的或经无菌处理的消毒剂和清洁剂。

2

生产设备

设备要求:

●生产设备适应生产要求,符合设计标准,易拆洗消毒;

●不影响产品质量,能防止污染和交叉污染;

●车间内不能存放废弃的设备;

●与产品直接接触的生产设备表面应当平整、光洁、易清洗或消毒、耐腐蚀,不得与产品发生化学反应、粘连或者释放物质;

●设备应定期校验,有DQ/IQ/OQ/PQ确认,

●

●

●应定期再验证;

●经改造或重大维修的设备应当进行验证,符合生产工艺要求后方可用于生产;

《检验仪器和设备防护管理制度》

《标识和可追溯性控制程序》

有设备使用、清洁、维护和维修的操作规程。

有证明设备身份的标志,标明设备名称、型号、编号等。

生产设备应当有明显的状态标识,标明设备编号和内容物(如名称、规格、批号);没有内容物的应当标明清洁状态。

主要固定管道应当标明内容物名称和流向。

生产用模具保管、维护、发放应制定相应管理制度,应设专人专柜保管。

生产过程中应避免使用易碎、易脱屑、易长霉器具。

设备应有使用台帐,记录内容包括使用、清洁、维护和维修情况以及日期、时间、所生产产品名称、规格和批号等。

设备的维护和维修不得影响产品质量。

生产设备应当在确认的参数范围内使用。

3

纯化水

制水系统验证合格后方可使用,定期再验证。

《工艺用水管理制度

》

应当定期监测纯化水的PH值,电导率;

纯化水使用周期应不超过24小时。

4

设备的清洁

有设备容器、工具的清洁操作规程。

生产部各机器使用维护规程

清洁后的容器具、工具等应有状态标志。

清洁后的容器存放应符合要求,能防止二次污染的风险。

清洁工具应分区专用,使用后立即清洁,并存放在指定地点。

设备的清洁方法应经过验证,并定期再验证。

清洁应有记录。

设备清洁操作规程应注明以下内容:

●具体而完整的清洁方法;

●清洁用设备或工具;

●清洁剂的名称和配制方法;

●已清洁设备最长的保存时限;

●使用前检查设备清洁状况的方法;

●需拆装设备,应规定设备拆装的顺序和方法;

●必要时,还应当规定设备生产结束至清洁前所允许的最长间隔时限。

5

卫生

人员卫生:

●所有人员都应当接受卫生要求的培训;

●参观人员和未经培训的人员不得进入生产区和质量控制区,特殊情况确需进入的,应当事先对个人卫生、更衣等事项进行指导;

●任何进入生产区的人员均应当按照规定更衣;

●进入生产区的人员不得化妆和佩戴饰物;

●生产区、仓储区应当禁止吸烟和饮食,禁止存放食品、饮料、香烟和个人用药品等非生产用物品;

●生产人员应建立健康档案。

直接接触产品人员每年体检一次。

有传染病、皮肤病和体表有伤口者不得从事直接接触产品的生产。

《洁净区人员卫生管理制度》

工艺卫生:

●洁净区及非洁净区应有完善的清洁卫生管理程序和记录;

●生产区不得存放杂物、废弃物及非生产物料,生产中的废弃物应及时处理;

●清洁用溶剂、消毒剂应有配制、效期和使用管理程序,使用应在有效期内,有记录。

《洁净区工艺卫生管理制度》

工作服:

●规定工作服的清洗方法、清洗周期和更换时间,并能严格遵守,有完整记录;

●不同洁净区的工作服制定不同的清洗方法,使用不同的清洗设施,不能混洗混放(规定放置地点);

●必要时,观察操作人员的更衣程序,是否严格执行SOP;

●现场操作人员着装是否符合要求。

《工作服、鞋清洁操作规程》

消毒剂:

●有标识标明名称、浓度、配制日期、有效期等信息;

●是否有消毒剂配制和发放记录;

●消毒剂更换周期是否与文件规定一致。

《消毒剂管理规程》

环境卫生:

●对环境应定期监测;

●对生产区环境应根据有关程序严格清场并检查;

●环境卫生应定期清洁、消毒、有记录,消毒剂应交替使用,防止微生物产生耐药性。

《清场管理规定》

6

物料管理

物料按规定净化程序进入洁净室。

《洁净区物流规定》

《生产记录管理规定》

进入车间的物料应有标志,不合格的物料不得使用。

进入车间的物料应包装完好无损。

进入车间的物料应复核其标识、包装完好性、重量或数量。

用于同一批产品生产的所有物料应当集中存放,并作好标识。

物料的堆放应分类定置管理,并有醒目的状态标志。

《物料管理规定》

《仓库物料管理规定》

《不合格品控制程序》

领料过程经第二个人独立复核,有记录。

中间产品:

●规定了中间产品的储存时限和储存条件;

●在规定储存条件下储存;

●检查现场储存物料是否在储存时限范围内;

中间品储存区内的物料存放是否有防止差错和交叉污染的措施,如:

●标识应齐全,内容包含名称、规格、批号、数量、质量状态(待验、合格、不合格、已取样等);

●包装应密闭或密封;

●不同名称、规格、工序、批号的物料应分别存放;

●生产过程中,不合格的中间产品,应明确标示并不得流入下道工序;因特殊原因需处理使用时,应按规定的书面程序处理并有记录。

中间品管理无现行文件,需新增。

印刷包装材料应当设置专门区域妥善存放,由专人保管,并按照操作规程和需求量发放。

过期或废弃的印刷包装材料应当予以销毁并记录。

不合格的物料、中间产品、待包装品和成品的每个包装容器上均应有清晰醒目的标志,并在隔离区内妥善保存。

7

生产工艺

每一产品的每个生产批量应按要求制定工艺规程和标准操作程序(或岗位操作法)及批生产记录,并按程序审批。

《工艺流程管理规定》

《批号管理制度》

工艺规程的内容应包括:

●产品名称、批号、规格、数量、原辅料和包装材料清单;

●生产设备的说明;

●详细的生产和工艺参数说明;

●中间控制方法及标准;

●需要说明的注意事项。

无现行生产工艺验证文件,需新增。

应根据验证的结果确认工艺规程和操作规程。

关键原辅料、设备、生产工艺发生变更,应验证认可后及时修订工艺规程和标准操作程序(或岗位操作法)及批生产记录。

有完整的工艺验证方案和报告,工艺定期再验证。

《产品返工控制制度》

中间产品、成品如果需要返工,应有经批准的操作规程。

8

生产管理

生产应严格按质量标准、工艺操作规程生产操作。

《工艺流程管理规定》

《标识和可追溯性控制程序》

《产品内包、外包作业指导书》

生产现场应有操作、清洁等SOP详细、明确地指导人员正确的操作,不得有其它过期或不相关的文件。

生产过程:

●生产中使用的设备、容器等应有状态标志,标明产品名称、批号、生产的运行状态等;

●每批生产前应检查生产设备、生产现场、环境、卫生、物料、文件等,符合要求后方可生产,有检查记录;

●房间有标识生产产品名称、规格、批号和批量的生产状态;

●应根据工艺要求进行必要的中间监控和环境监测,有记录;

●返工、不合格品的处理应经过质量部门的批准,有返工方法并及时记录;

●不同品种、规格的生产操作不能在同一操作间同时进行;

包装:

●每批包装应检查生产设备、生产现场、环境、卫生、物料、文件等,符合要求后方可包装,有检查记录;

●包装操作前,检查所领用的包装材料正确无误,核对待包装产品和所用包装材料的名称、规格、数量、质量状态,有记录;

●同一包装间不能同时包装两个或两个以上以上产品;

●车间包装贴签后应该核对标签领用数与使用数、残损数及剩余数之和是否相平衡,其记录应纳入批记录中;

●已填写批号而未使用的或残损的标签等标识材料由专人监督销毁,有负责人核实签字,有完整记录;

●应根据工艺要求进行必要的中间监控测,有记录;

●样品从包装生产线取走后不应当再返还,以防止产品混淆或污染。

清场:

●每批产品生产结束后或每个生产阶段完成后应认真清场,按规定要求填写记录;

●不同品种的产品更换时或周期性清场,应彻底清场,并有清场记录;

●清场记录内容包括:

操作间名称、产品名称、生产工序、清场日期、检查项目及结果、清场负责人及QA签名。

《清场管理

规定》

批生产记录的内容应当包括:

(一)产品名称、规格、批号;

(二)生产开始、结束的日期和时间;

(三)每一生产工序的负责人签名;

(四)生产操作人员及复核人的签名;

(五)每一原辅料的批号以及实际称量的数量;

(六)相关生产工艺参数及控制范围,以及主要生产设备的编号;

(七)中间控制结果的记录以及操作人员的签名;

(八)不同生产工序所得产量及必要时的物料平衡计算;

(九)对特殊问题或异常事件的记录;

(十)环境监测的结果。

《成品放行管理制度》

《标识和可追溯性控制程序》

记录填写应符合下列要求:

●在生产过程中,记录应及时记录,操作结束后,签注姓名和日期;

●记录填写应内容真实,字迹清晰、易读,不易擦除;

●记录应当保持清洁,不得撕毁和任意涂改;

●对写错内容的改正:

用笔划掉,应使原有信息清晰可辨,在旁边签名并注明日期。

必要时,应当说明更改的理由;

●记录如需重新誊写,则原有记录不得销毁,应当作为重新誊写记录的附件保存;

●不得使用涂抹、纸贴、橡皮、小刀或涂改液方式进行更改。

《生产记录管理规定》

《标识和可追溯性控制程序》

人员:

●人员应经净化后进入洁净室;

●进入洁净区人员数量应明确限定并控制;

●应当定期检查目检人员的视力。